Область техники, к которой относится изобретение

Настоящее изобретение относится к способу разделения отходящего газа или дыма, образующегося при окислении топлива, и выделения из него диоксида углерода. Изобретение относится, в частности, к способу выделения диоксида углерода из отработанного газа или дыма, образующегося при окислении воздухом ископаемых топлив либо их фракций или производных, путем его разделения.

Под термином "окисление" в контексте настоящего изобретения подразумевается и обычное горение топлива, в частности ископаемого, сжигаемого в воздухе в бытовых или промышленных целях, и электрохимическое окисление топлива, происходящее, например, в топливных элементах.

Уровень техники

Известно, что в настоящее время отработанные (отходящие) газы или дым, образующиеся в процессе горения или в других процессах окисления природного (сжигаемого) топлива в бытовых условиях или на промышленных установках, обычно выбрасывают в атмосферу, создавая тем самым серьезные проблемы, связанные с загрязнением окружающей среды. Наиболее серьезные проблемы связаны с глобальным увеличением температуры планеты, известным как "парниковый эффект", и обусловлены в первую очередь увеличением содержания в атмосфере Земли диоксида углерода, который попадает в нее вместе с отработанными газами или дымом.

Кроме того, известно, что в некоторых промышленных процессах диоксид углерода используется в качестве исходного продукта, к каковым процессам относятся, в частности, процессы, в которых используют тепловую энергию, получаемую путем сжигания природного топлива. Очевидно, что в этих случаях для увеличения производительности и/или снижения стоимости исходных материалов целесообразно использовать диоксид углерода, по меньшей мере, частично выделенный из образующихся в процессе горения отходящих газов.

Известно, например, что используемые для получения аммиака и мочевины или метанола исходные материалы, такие как водород, моноксид и диоксид углерода, обычно получают в виде газообразной смеси в результате реформинга метана или других легких углеводородов, таких как природный газ, СНГ (сжиженный нефтяной газ) и нафта.

Конверсию метана проводят в специальной печи, которая входит в состав всей установки для реформинга, обычно предназначенной для получения аммиака и мочевины или метанола, используя тепловую энергию, получаемую в результате сгорания с воздухом некоторой части исходного метана.

При получении аммиака и мочевины для конверсии водорода в аммиак к полученной в результате реформинга смеси газов в стехиометрической пропорции добавляют азот.

При этом, однако, количество диоксида углерода, содержащегося в полученной смеси газов, оказывается меньше стехиометрического количества, необходимого для конверсии в мочевину всего полученного аммиака, что, как очевидно, снижает производительность установки для получения мочевины.

И, наоборот, при получении метанола количество водорода, содержащегося в полученной в процессе реформинга смеси газов, иногда превышает количество водорода, необходимое для конверсии в метанол всего моноксида и диоксида углерода, и поэтому отбираемый из реактора синтеза избыток водорода часто используют в качестве топлива.

Очевидно, что производительность и установки для получения мочевины и установки для получения метанола можно существенно увеличить путем выделения, по крайней мере, части диоксида углерода, содержащегося в газообразных продуктах сгорания, образующихся при реформинге метана.

Проблема, связанная с выделением и улавливанием диоксида углерода из газообразных продуктов сгорания или из дыма, стоит достаточно остро и в последние десятилетия была объектом самых разнообразных и многочисленных исследований. Большая часть этих исследований была связана с разработкой новых способов "мокрого" разделения смеси газов и выделения из нее диоксида углерода. Предлагаемые на основе этих исследований методы мокрой очистки газообразных продуктов сгорания были основаны на использовании соответствующих растворов или растворителей, способных избирательно абсорбировать диоксид углерода, с последующим выделением диоксида углерода из раствора или растворителя при его нагревании.

Однако все известные в настоящее время подобные методы обладают различными недостатками, которые ограничивают возможность их промышленного применения.

Один из таких наиболее существенных недостатков связан с окислением различных компонентов промывочного раствора, которое происходит под действием кислорода, содержащегося в газообразных продуктах сгорания, и требует частой замены раствора.

Кроме того, в газообразных продуктах сгорания обычно содержатся также оксиды серы и азота (SOx и NOx), которые вступают во взаимодействие с некоторыми компонентами промывочного раствора и образуют устойчивые соли и другие нежелательные соединения, трудно выделяемые из раствора и утилизируемые.

Необходимость частой замены промывочного раствора и удаления из него и дальнейшей утилизации нежелательных соединений, образующихся при его разложении, соответственно увеличивает стоимость всего процесса разделения газообразных продуктов сгорания и выделения из них диоксида углерода.

Кроме того, существующее в настоящее время оборудование для разделения газообразных продуктов сгорания и выделения из них диоксида углерода отличается сравнительно высокой сложностью, имеет высокую стоимость, является трудоемким в обслуживании и занимает много места и поэтому требует больших капиталовложений и затрат на текущее обслуживание.

В основу настоящего изобретения была положена задача разработать эффективный и надежный способ разделения отходящих газов, образующихся при окислении топлива, и выделения из них диоксида углерода, который позволял бы снизить потребление энергии, конструктивные затраты и затраты на обслуживание.

Краткое изложение сущности изобретения

Указанная выше задача решается согласно изобретению с помощью предлагаемого в нем способа разделения отходящих газов, образующихся при окислении топлива, и выделения из них диоксида углерода, при осуществлении которого поток отходящего газа пропускают через полупроницаемый для газа материал, в этом полупроницаемом для газа материале от проходящего через него потока отходящих газов отделяют поток газа, содержащего высококонцентрированный диоксид углерода, и используют по меньшей мере часть потока газа, содержащего высококонцентрированный диоксид углерода, в качестве исходного материала на промышленной установке и/или собирают и хранят для последующего использования, по меньшей мере, часть потока газа, содержащего высококонцентрированный диоксид углерода.

Полупроницаемый для газа материал можно выбирать из группы, включающей мембраны с полыми волокнами и материалы, способные адсорбировать преимущественно диоксид углерода, такие как молекулярные сита.

В качестве мембран с полыми волокнами можно использовать два вида мембран, одни из которых преимущественно пропускают диоксид углерода, а другие преимущественно не пропускают его.

К "молекулярным ситам" относятся все обычные микропористые материалы, способные адсорбировать преимущественно диоксид углерода, содержащийся в смеси газов, включая активированный уголь. В зависимости от конкретного способа адсорбции и высвобождения диоксида углерода все такие материалы разделяются на молекулярные сита или активированные угли типа АКД (в которых адсорбция происходит при периодическом изменении или качании давления) или типа АКТ (в которых адсорбция происходит при периодическом изменении или качании температуры).

При адсорбции по АКД-технологии содержащую диоксид углерода смесь газов пропускают через молекулярное сито под давлением, которое ускоряет преимущественную адсорбцию диоксида углерода в микропорах молекулярного сита. При последующем снижении давления одновременно происходит десорбция диоксида углерода и других газообразных компонентов, удерживаемых вместе с ним микропорами молекулярного сита, и регенерация молекулярного сита.

При преимущественной адсорбции диоксида углерода в микропорах молекулярного сита по АКТ-технологии содержащую диоксид углерода разделяемую смесь газов пропускают через молекулярное сито при температуре, не превышающей 80°С. Десорбция диоксида углерода и других газообразных компонентов, удерживаемых вместе с ним микропорами молекулярного сита, и регенерация молекулярного сита в этом случае происходит при последующем повышении температуры, например с помощью пара.

В предлагаемом в изобретении способе предпочтительно использовать, по меньшей мере, молекулярное сито типа АКТ.

Использование в предлагаемом способе молекулярного сита типа АКТ исключает необходимость в сжатии больших количеств разделяемого газа и позволяет за счет этого получать диоксид углерода при сравнительно низких затратах энергии.

Кроме того, для регенерации молекулярных сит типа АКТ достаточно пропускать через них пары или в другом варианте часть содержащего высококонцентрированный диоксид углерода потока газа, нагретого до температуры регенерации молекулярных сит.

Использование в предлагаемом способе не молекулярных сит типа АКТ, а мембран с полыми волокнами или молекулярных сит типа АКД менее предпочтительно из-за существенно большего расхода энергии, необходимой для сжатия обрабатываемых отходящих газов.

Кроме того, использование мембран с полыми волокнами связано с высокими затратами даже при значительном увеличении эффективности процесса и выделении диоксида углерода из других газообразных компонентов, содержащихся в отходящих газообразных продуктах сгорания.

В предпочтительном варианте осуществления изобретения в нем предлагается способ разделения отходящих газов и выделения из них диоксида углерода, в котором в качестве полупроницаемого для газа материала используют материал, способный адсорбировать преимущественно диоксид углерода и выделять из потока отходящего газа поток газа, содержащего высококонцентрированный диоксид углерода, и в котором поток отходящего газа пропускают через полупроницаемый для газа материал, который адсорбирует по меньшей мере существенную часть содержащегося в потоке отходящего газа диоксида углерода, с получением на выходе потока газа с низким содержанием диоксида углерода, прошедший через полупроницаемый для газа материал газ с низким содержанием диоксида углерода выбрасывают в атмосферу и десорбируют из полупроницаемого для газа материала, по меньшей мере, существенную часть диоксида углерода с получением потока газа, содержащего высококонцентрированный диоксид углерода.

Более подробно отличительные особенности и преимущества предлагаемого в настоящем изобретении способа выделения диоксида углерода из отходящих газообразных продуктов сгорания рассмотрены в приведенном ниже описании на примере иллюстрирующего, но не ограничивающего объем изобретения варианта его возможного осуществления со ссылкой на прилагаемый к описанию чертеж.

Краткое описание чертежа

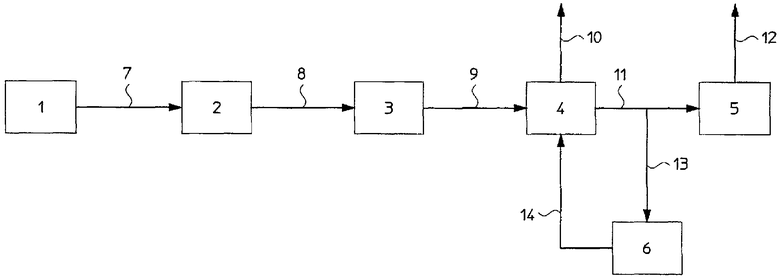

На прилагаемом к описанию чертеже показана принципиальная схема, иллюстрирующая возможный вариант осуществления предлагаемого в изобретении способа разделения отходящих газообразных продуктов сгорания и выделения из них диоксида углерода.

Предпочтительный вариант осуществления изобретения

Обозначенный на показанной на чертеже схеме позицией 1 блок представляет собой печь, реактор или камеру сгорания бытовой или промышленной установки, в которой вместе с воздухом сжигают соответствующее топливо, в частности природное топливо.

Обозначенный на схеме позицией 2 блок представляет собой теплообменник, предназначенный для охлаждения потока горячего отходящего газа, образующегося при сжигании топлива в блоке 1.

В отходящих газах содержатся главным образом диоксид углерода, пары воды, кислород и азот, а также в ограниченном количестве оксиды азота и серы (SOx и NOx).

Блок, обозначенный позицией 3, представляет собой компрессор, который сжимает до необходимого давления поток охлажденных в теплообменнике 2 отходящих газов. Наличие компрессора 3 необязательно, однако его необходимо использовать при выделении диоксида углерода с помощью молекулярных сит типа АКД или мембран с полыми волокнами, когда обработка отходящего газа требует его обязательного сжатия.

При использовании молекулярных сит типа АКТ необходимость в использовании компрессора 3 отпадает и его можно заменить простым вентилятором.

Позицией 4 на схеме обозначен блок с полупроницаемым для газа материалом, в частности мембраной или молекулярным ситом, в котором происходит разделение выходящего из блока 2 или блока 3 потока отходящего газа с получением потока газа, содержащего высококонцентрированный диоксид углерода, как это более подробно описано ниже.

Позицией 5 на схеме обозначен еще один компрессор, который сжимает поступающий в него из блока 4 поток газа, содержащего высококонцентрированный диоксид углерода.

Часть полученного в блоке 4 потока газа, содержащего высококонцентрированный диоксид углерода, нагревают еще в одном теплообменнике, который обозначен на схеме позицией 6.

Образующиеся в блоке 1 горячие отходящие газы подаются в теплообменник 2 по трубопроводу 7.

В теплообменнике 2 поток отходящих газов охлаждают до температуры в интервале от 20 до 80°С.

Поток охлажденного газа выходит из теплообменника 2 по трубопроводу 8. При использовании в блоке 4 в качестве полупроницаемого для газа материала мембран с полыми волокнами или молекулярного сита типа АКД выходящие из теплообменника по трубопроводу 8 холодные отходящие газы сначала сжимают в компрессоре 3 до абсолютного давления в пределах от 1 до 20 бар и только после этого по трубопроводу 9 подают в блок 4.

В том случае, когда в блоке 4 в качестве полупроницаемого для газа материала используют молекулярное сито типа АКТ, необходимость в компрессоре 3 отпадает, и поток отходящих газов из блока 2 сразу же подают в блок 4.

В находящемся в блоке 4 полупроницаемом для газа материале происходит выделение из поступающего в него по трубопроводу 8 или 9 потока отходящих газов потока газа, содержащего высококонцентрированный диоксид углерода.

В блоке 4 предпочтительно использовать молекулярное сито типа АКТ, через которое преимущественно проходит азот и в котором одновременно преимущественно адсорбируется смесь газообразных компонентов, содержащих кислород, т.е. главным образом диоксид углерода, водяные пары и чистый кислород.

По трубопроводу, обозначенному на схеме позицией 10, из блока 4 после обработки в нем отходящих газов в атмосферу выбрасывают газ, в котором главным образом содержится азот.

Для десорбции диоксида углерода и других содержащих кислород соединений, которые адсорбируются в блоке 4, на некоторое время перекрывают соединенный с блоком 4 трубопровод 8 или 9 и регенерируют в блоке 4 находящуюся в нем мембрану с полыми волокнами или молекулярное сито.

При использовании мембраны с полыми волокнами или молекулярного сита типа АКД регенерацию мембраны или молекулярного сита проводят путем снижения давления в блоке 4 (декомпрессией) и высвобождения из мембраны или молекулярного сита адсорбированного диоксида углерода.

При использовании молекулярного сита типа АКТ регенерацию сита проводят методом, более подробно описанным ниже.

По трубопроводу 11 из блока 4 выходит полученный в процессе регенерации полупроницаемого для газа материала газ, в котором концентрация диоксида углерода больше, чем в отходящем газе в трубопроводе 8 или 9. В выходящем из блока 4 по трубопроводу 11 газе концентрация других адсорбированных газообразных компонентов также больше, чем в отходящем газе в трубопроводе 8 или 9.

Отбираемый из блока 4 газ, содержащий высококонцентрированный диоксид углерода, можно использовать в качестве исходного материала на соответствующей промышленной установке либо непосредственно, либо после его дальнейшей обработки. В другом варианте этот газ можно после его сжижения хранить в жидком виде в соответствующем месте и использовать затем по мере необходимости.

Содержащий высококонцентрированный диоксид углерода газ можно, например, по трубопроводу 11 подавать в соответствующий компрессор 5 и после сжатия в компрессоре до соответствующего давления сразу же использовать в качестве исходного материала на соединенной с компрессором трубопроводом 12 установке для получения мочевины или метанола.

Для полной или частичной очистки протекающего по трубопроводу 11 газа от таких газообразных компонентов, как кислород и оксиды азота или серы (SOx и NOx), его можно пропускать при определенных условиях через одну или несколько мембран или молекулярных сит и/или обработать в какой-либо иной системе сепарации.

Полностью или частично очищенный от указанных выше газообразных компонентов газ можно по трубопроводу 11 подавать в компрессор 5 и после сжатия до определенного давления использовать в качестве исходного материала на установке для получения мочевины или метанола.

В рассматриваемой схеме часть содержащего высококонцентрированный диоксид углерода газа из трубопровода 11 по трубопроводу 13 нагревают в блоке 6 и после этого по трубопроводу 14 возвращают обратно в блок 4, в котором его используют для регенерации молекулярного сита типа АКТ.

В другом варианте для регенерации такого сита можно использовать водяной пар с высокой температурой.

При регенерации происходит десорбция газообразных компонентов, в частности диоксида углерода, находящегося в микропорах молекулярного сита типа АКТ, который повышает концентрацию диоксида углерода в потоке газа в трубопроводе 11.

Для специалиста в данной области очевидно, что с учетом конкретных требований можно соответствующим образом усовершенствовать предлагаемый в изобретении способ, не выходя при этом за объем настоящего изобретения, определяемый формулой изобретения.

Изобретение может быть использовано в химической промышленности и охране окружающей среды. Поток отходящего газа охлаждают, сжимают компрессором и затем пропускают через полупроницаемый для газа материал, например молекулярное сито или активированный уголь. Адсорбцию и десорбцию диоксида углерода в полупроницаемом материале проводят по технологии адсорбции при периодическом изменении или качании температуры (АКТ). Часть выделенного потока газа, содержащего высококонцентрированный диоксид углерода, используют в качестве исходного материала для получения аммиака и мочевины или метанола или собирают и хранят для последующего использования. Технический результат - снижение потребления энергии, конструктивных затрат и затрат на обслуживание. 4 з.п. ф-лы, 1 ил.

| Способ выделения двуокиси углерода из газовой смеси продуктов сгорания топлива | 1986 |

|

SU1411031A1 |

| Аппарат для дыхания воздухом с повышенным содержанием углекислого газа | 1988 |

|

SU1600784A1 |

| Способ очистки азото-водородной контролируемой атмосферы от примесей двуокиси углерода и влаги | 1982 |

|

SU1068150A1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩИХ ГАЗОВ ОТ ДВУОКИСИ УГЛЕРОДА | 0 |

|

SU251679A1 |

| Индукционная установка | 1982 |

|

SU1078674A1 |

| Устройство для автоматического отключения асинхронного двигателя | 1955 |

|

SU104915A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗДЕЙСТВИЯ НЕВЕСОМОСТИ НА ДВИГАТЕЛЬНУЮ АКТИВНОСТЬ НАХОДЯЩЕГОСЯ НА БОРТУ КОСМИЧЕСКОГО АППАРАТА ОПЕРАТОРА | 2021 |

|

RU2777477C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Адсорбер | 1981 |

|

SU997758A1 |

| US 4770676 A, 13.09.1988. | |||

Авторы

Даты

2009-03-20—Публикация

2002-03-22—Подача