(54) АДСОРБЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбер | 1987 |

|

SU1581357A1 |

| Адсорбер | 1990 |

|

SU1780815A1 |

| Адсорбер | 1981 |

|

SU1005847A1 |

| АДСОРБЕР | 1991 |

|

RU2033847C1 |

| Адсорбер | 1987 |

|

SU1477455A2 |

| Способ рекуперации растворителей | 1978 |

|

SU931215A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Кольцевой адсорбер | 2018 |

|

RU2683738C1 |

| АДСОРБЕР | 2009 |

|

RU2429050C2 |

| Способ рекуперации органического растворителя из паровоздушной смеси | 1985 |

|

SU1286252A1 |

Г

Изобретение относится к технике адсорбционной очистки газовых и жидких смесей и может применяться в установках для рекуперации органических растворителей.

Известен адсорбер, включающий цилиндрический корпус с размещенным в нем на опорной плите слоем адсорбента и внутренним перфорированным цилиндром, штуцер подвода разового потока в нижней части корпуса, штуцера подвода и, отвода десорбируюшего агента.

В известном адсорбере поток с сорбируемым компонентом пропускают в радиальном направлении через слой адсорбента, в котором целевой компонент адсорбируется, а несорбируемые компоненты выводятся в атмосферу, десорбцию целевого компонента производят водяным паром или инертной газовой средой путем пропускания десорбирующего агента в радиальном направлении (как правило, противоположном по отношению к движению потока с сорбируемым компонентом) и вывода из адсорбера продуктов дecopбцииf содержащих целевой компонент 1.

Недостатками известного адсорбера являются низкая динамическая активность адсорбента, недостаточно полное использование объема слоя.

Целью изобретения является повышение эффективности работы устройства путем увеличения динамической активности адсорбента.

Эта цель достигается тем, что в адсорбере, включающем цилиндрический корпус с размещенным в нем на опорной плите кольцевым слоем адсорбента и внутренним перфорированным цилиндром, штуцер подвода газового потока в нижней части корпуса, штуцера подвода и отвода десорбирующего агента, штуцер подвода газового потока размешен тангенциально во внутреннем перфорированном цилиндре над j опорной плитой.

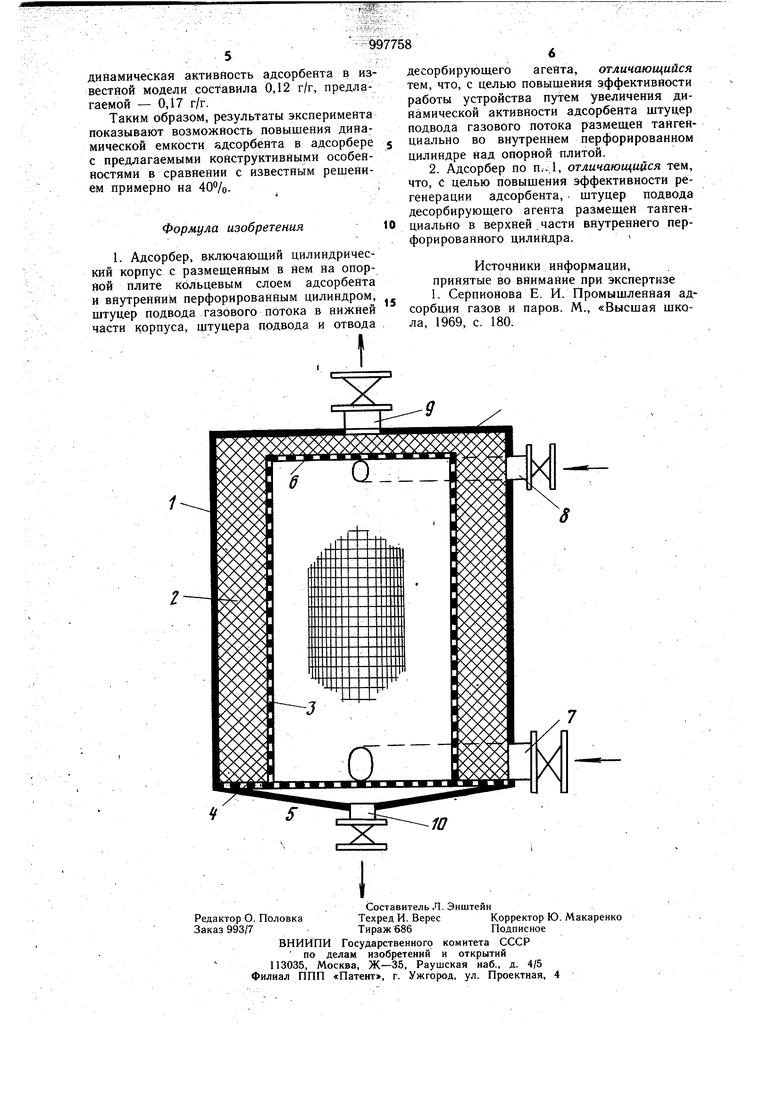

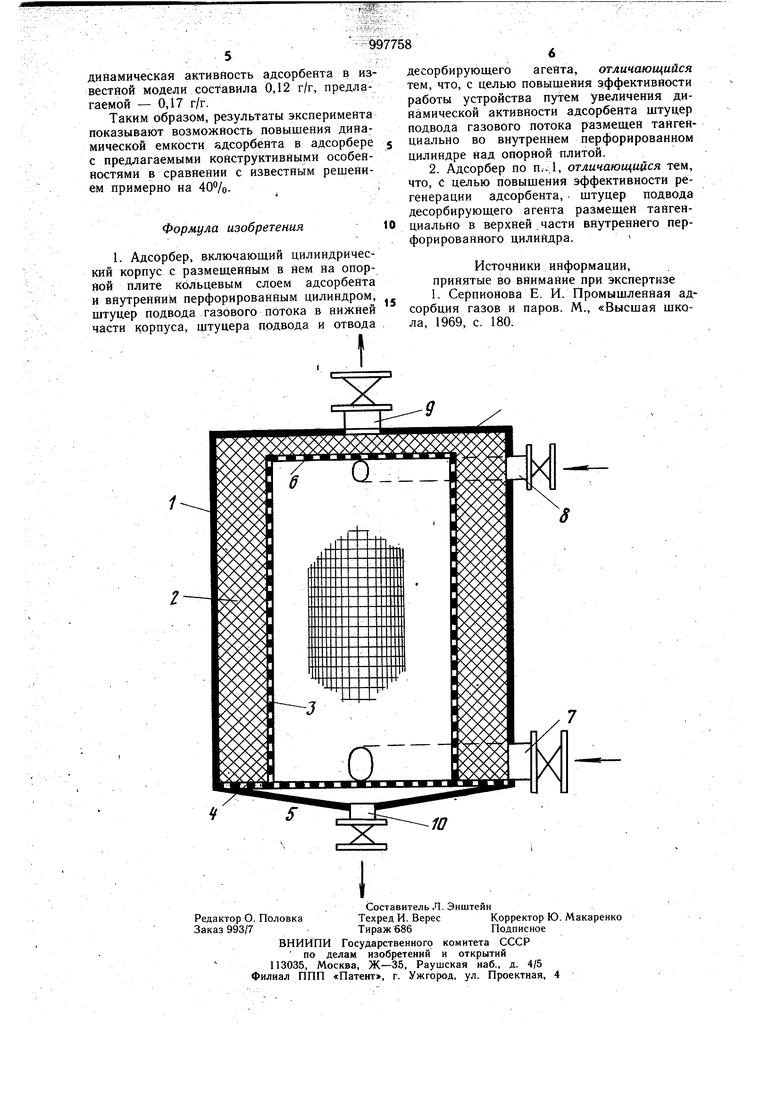

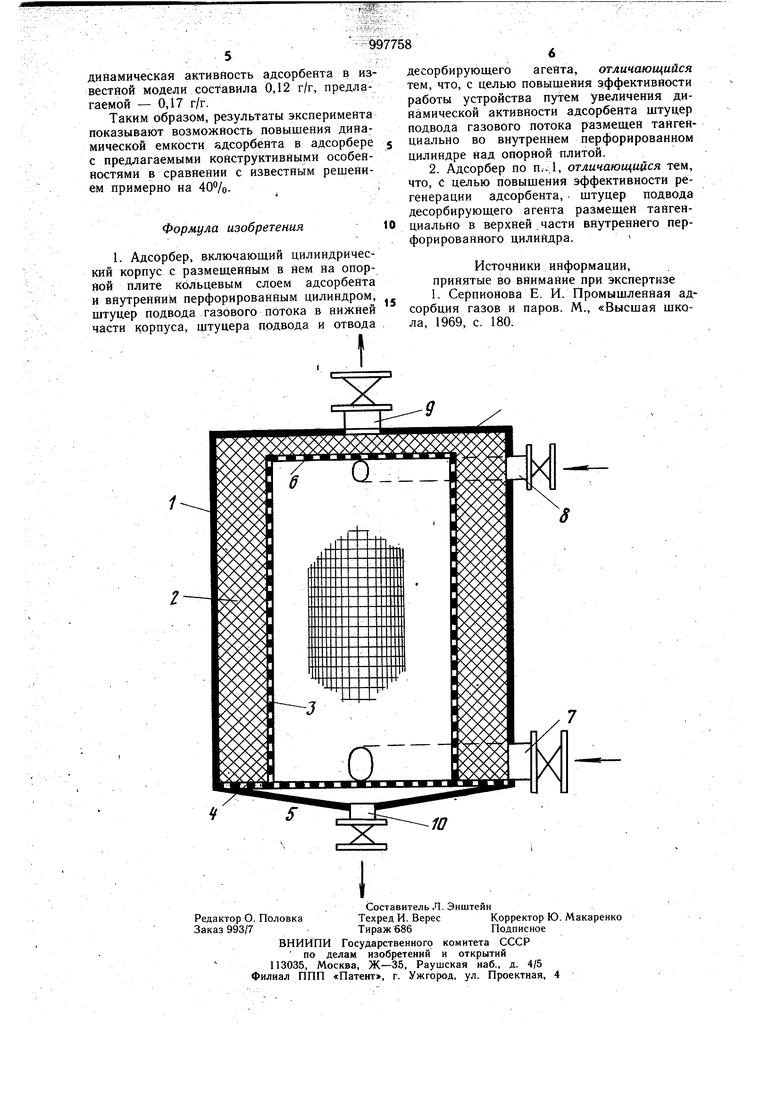

Целесообразно, с целью повышения эффективности регенерации адсорбента, штуцер подвода десорбирующего агента разместить тангенциально в верхней части внутреннего перфорированного цилиндра. 20 Указанное расположение слоя адсорбента в корпусе и штуцеров подвода потоков в предлагаемом адсорбере позволяет осуществлять перемещение потоков в стадиях адсорбции и регенерации в закрученном состоянии в объеме, ограниченном кольцевым слоем адсорбента, что увеличивает работающую зону слоя, а также позволяет увеличить поверхность контакта между потоком и гранулой адсорбента. На чертеже приведена схема адсорбента. Адсорбер содержит вертикальный цилиндрический корпус 1 с кольцевым слоем 2 гранулированного адсорбента например активированного угля марки АР 3. Слой 2 адсорбента наружней цилиндрической поверхностью совмещен с внутренней поверхностью корпуса 1, а внутренняя поверхность слоя ограничена внутренним перфорированным цилиндром 3. Слой 2 адсорбента установлен на перфорированный кольцевой сектор 4 опорной плиты 5. Размеры отверстий в секторе 4 меньще размеров гранул адсорбента. Опорная плита 5 крепится неподвижно в корпусе 1. Цилиндр 3 закрыт крышкой 6, на которой размещен горизонтальный участок слоя адсорбента. Внутри цилиндра 3 тангенциально к внутренней поверхности слоя 2 размещен щтуцер 7 подвода газового потока и щтуцер 8 подвода потока десорбирующего агента причем для обеспечения встречной направленности потока с сорбируемым компонентом (стадия адсорбции) и потока десорбирующего агента (стадия регенерации) щтуцер 7 подвода газового потока установлен над опорной плитой 5, а щтуцер 8 подвода потока десорбирующего агента - параллельно щтуцеру 7 под крыщкой 6. В корпусе 1 по его оси над горизнтальным участком слоя адсорбента расположен щтуцер 9 отвода несорбируемых компонентов, а под опорной плитой 5 - штуцер 10 отвода продуктов десорбции. Адсорбер работает следующим образом. Поток, например воздуха, содержащий пары растворителя, через штуцер 7 ио на-у правлению, указанному стрелкой, направляют в нижнюю зону тангенциально внутренней поверхности слоя 2 адсорбента. Давление исходного потока устанавливают в зависимости от назначения адсорбера. Например, для очистки воздуха от паров растворителя - 200-300 кг/м2, для осуществления компримированного воздуха - от 6-8 атм до 150-180 атм. При перемещении в закрученном состоянии вдоль оси слоя поток под действием центробежной силы проникает в глубь слоя к его наружной поверхности, в результате чего сорбируемые компоненты адсорбируются и остаются в слое, а несорбируемые выводятся из адсорбера через горизонтальный участок слоя и щтуцер 9. При этом фронт адсорбции одновременно перемещается как вглубь слоя (радиально), так и по.высоте слоя (от сектора 4 опорной плиты 5 к крышке 6). Перемещаясь в закрученном состоянии в объеме, ограниченном кольцевым слоем адсорбента, поток находится под воздействием трех сил, направленных тангенциально цилиндрическим поверхностям слоя, радиально от внутренней поверхности к Наружной, и по оси кольцевого слоя, что создает условия для турбулизации при проникновении потока в слой, в результате чего увеличивается активная поверхность и время контакта между фазами в сравнении с обтеканием гранулы прямолинейным потоком, что определяет увеличение динамической активности слоя адсорбента. После насыщения слоя 2 адсорбента сорбируемым компонентом подачу потока через щтуцер 7 прекращают и при закрытом положении арматуры на щтуцерах 7 и 9 производят регенерацию слоя. Для этого через щтуцер 8 в цилиндр 3 под избыточным давлением подают десорбирующий агент. В качестве десорбирующего агента используют водяной пар с давлением 0,5-0,8 атм и температурой 120- 240°С или инертный газовый поток (продукты сгорания топлива) с давлением 300- 400 кг/м2 и температурой 250-300°С. При тепловом и вытеснительном воздействии десорбирующего агента в аэродинамических условиях, аналогичных стадии адсорбции, адсорбированный компонент десорбируется с поверхности адсорбента, и продукты десорбции через кольцевой сектор 4 опорной плиты 5 и щтуцер 10 выводят на последующую переработку. При этом встречное направление движения потока с сорбируемым компонентом и десорбирующего агента обеспечивает лучщее качество регенерации адсорбента (снижается остаточная емкость регенерируемого слоя), что также обуславливает увеличение динамической активности слоя адсорбента. После окончания десорбции целевого компонента (слой 2 при необходимости сущат и охлаждают воздущным потоком) адсорбер переводят на повторную стадию адсорбции. Экспериментальным путем произведена сравнительная оценка двух моделей адсорбера: известной и предлагаемой. В обоих вариантах были использованы одинаковые кольцевые слои (внутренний диаметр 100 мм, наружный диаметр 175 мм, высота слоя 50 мм, адсорбент - активированный уголь марки АР-3), в качестве модельного потока применялась смесь воздуха с парами орто-ксилола (концентрация Се 2,8 г/м) с расходом 160 л/мин и температурой 16°С. Анализ смеси до и после слоев производился хроматографическим методом. Динамическая активность адсорбента при достижении за слоем концентрации орто-ксилола равной начальной определялась расчетным путем по выходной концентрационной зависимости и контролировалась взвешиванием слоя до и после эксперимента. Обработка экспериментальных данных показала, что в рассмотренных условиях

Авторы

Даты

1983-02-23—Публикация

1981-10-14—Подача