Изобретение относится к листовой штамповке, а именно к способам формообразования панелей кузовов.

Известен способ штамповки кузовных панелей с фланцем, включающий вытяжку полого полуфабриката с формированием технологического набора металла на фланце, правку боковой стенки полуфабриката и вытяжного радиуса с распрямлением технологического набора металла в плоскость предварительно зафиксированного фланца, а также обрезку по контуру с помощью обрезной матрицы.

Известный способ имеет следующие недостатки:

относительно низкую стабильность форм панелей, что объясняется неравномерным зажимом фланца и его проскальзыванием при расправлении ТНМ на операции правки;

необходимость выполнения дополнительной операции предварительной обрезки.

Техническим результатом описываемого способа является повышение стабильности формы кузовных панелей с фланцем.

Это достигается тем, что в способе штамповки кузовных панелей с фланцем, включающем вытяжку полого полуфабриката с формированием технологического набора металла на фланце, правку боковой стенки полуфабриката и вытяжного радиуса с распрямлением технологического набора металла в плоскость предварительно зафиксированного фланца, а также обрезку по контуру с помощью обрезной матрицы, после вытяжки осуществляют фиксацию центральной части полуфабриката путем ее прижима и предварительную правку боковой стенки полуфабриката, затем производят обрезку по контуру и фиксируют фланец за счет ограничения его перемещения в радиальном направлении с помощью обрезной матрицы и в завершении осуществляют окончательную правку боковой стенки полуфабриката одновременно с правкой вытяжного радиуса с распрямлением технологического набора металла в плос-кость фланца.

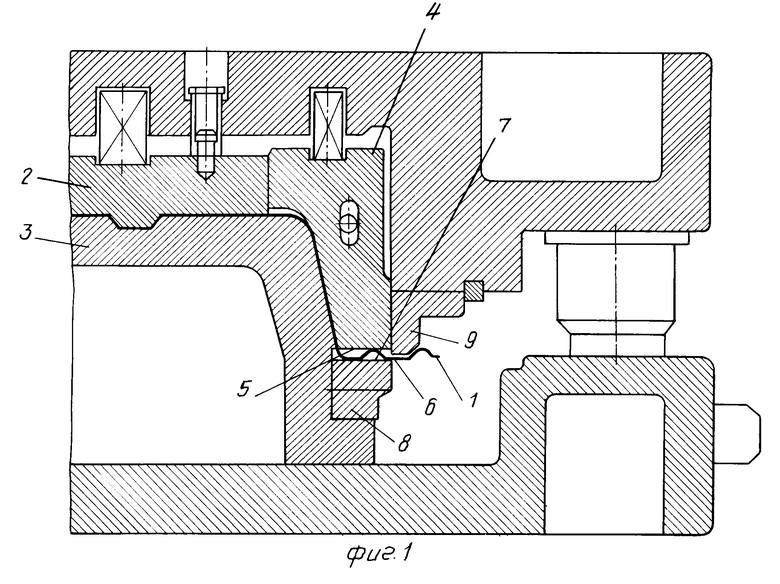

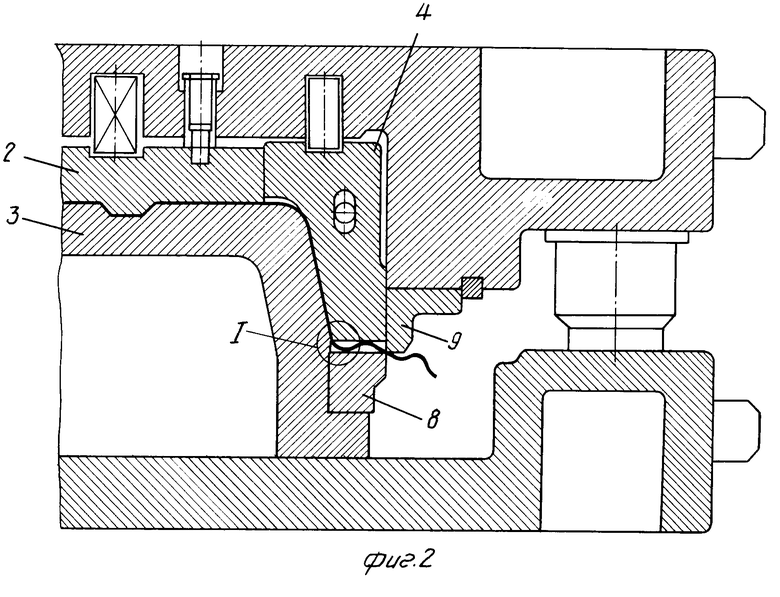

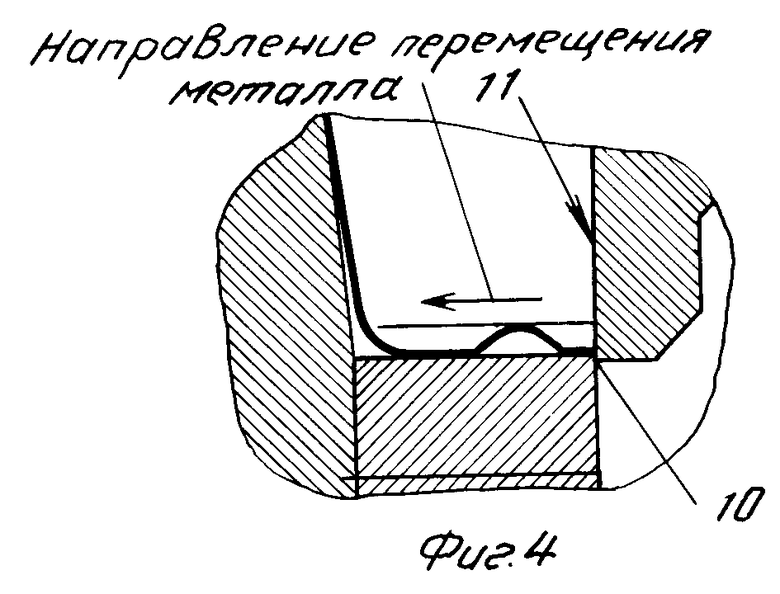

На фиг.1 показан процесс фиксации панели относительно рабочих частей за счет прижима ее центральной части; на фиг.2 предварительная установка стенки панели в требуемое положение, обрезка и жесткая фиксация кромки панели по контуру; на фиг. 3 и 4 стадии процесса правки вытяжного радиуса при жестко зафиксированном положении фланца; на фиг.5 окончательная стадия правки вытяжного радиуса с распрямлением технологического набора металла в плоскость фланца.

Способ реализуется следующим образом.

Первоначально вытяжкой получают полуфабрикат панели 1 со сформированными на ее фланце технологическим набором металла. Затем полуфабрикат панели помещают в правочный штамп и при ходе ползуна пресса вниз прижимом 2 фиксируют ее по пуансону 3 и, тем самым, предотвращают деформацию центральной части панели при дальнейшем протекании процесса. Затем правочной матрицей 4 воздействуют на стенку полуфабриката панели и устанавливают ее в промежуточное положение, при этом торцом 5 правочной матрицы 4 поджимают фланец 6 панели к плоскости 7 нижних обрезных секций 8 (фиг.1).

При дальнейшем ходе ползуна обрезными секциями 8 и 9 точно обрезают и жестко фиксируют фланец 6, уперев его кромку 10 по контуру в вертикальную стенку 11 верхних обрезных секций 9 (фиг.3 и 4). После этого, при жестко зафиксированном положении кромки 10 фланца 6 торцом 5 правочной матрицы 4 оказывают дальнейшее воздействие на технологический набор металла и окончательно устанавливают стенку панели в положение, заданное чертежом (фиг.4). Затем производят переформовку вытяжного радиуса R до величины r с одновременным распрямлением технологического набора металла в плоскость фланца 6, причем переформовку радиуса R осуществляют без локального утонения металла, только за счет его перемещения. Перемещение металла из технологического набора металла в направлении вытяжного радиуса осуществляют при постоянном упоре кромки 10 фланца 6 в вертикальную поверхность стенки 11 перемещающихся вниз обрезных секций 9. При ходе ползуна пресса вверх панель посредством прижима 2 выталкивается из штампа и передается на следующую штамповочную позицию.

Описанное техническое решение обеспечивает стабильную форму кузовных панелей с фланцем, достигаемую вследствие жесткой фиксации фланца, исключающей его проскальзывание при расправлении ТНМ; сокращение количества штамповочных переходов вследствие ликвидации операции предварительной обрезки и совмещения правки и окончательной обрезки.

Внедрение заявляемого технического решения на ГАЗе позволит повысить точность кузовных панелей с фланцем и обеспечить их собираемость на автоматических сварочно-сборочных линиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки кузовных панелей с фланцем | 1990 |

|

SU1754277A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2366527C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2100121C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2001 |

|

RU2201830C2 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ КУЗОВА | 1999 |

|

RU2165815C1 |

Использование: в области листовой штамповки для изготовления кузовных панелей с фланцем. Сущность: первоначально вытяжкой получают полуфабрикат панели с технологическим набором металла на фланце. Полуфабрикат помещают в правочный штамп, фиксируют его центральную часть путем прижима и производят предварительную правку боковой стенки. Затем производят обрезку по контуру и фиксируют фланец за счет ограничения его перемещения в радиальном направлении с помощью обрезной матрицы. В завершении осуществляют окончательную правку боковой стенки полуфабриката одновременно с правкой вытяжного радиуса и распрямлением технологического набора металла в плоскость фланца. Техническим результатом является собираемость кузовных панелей с фланцем на автоматических сварочно-сборочных линиях, сокращение количества штамповочных переходов и обеспечение стабильной формы панелей. 5 ил.

СПОСОБ ШТАМПОВКИ КУЗОВНЫХ ПАНЕЛЕЙ С ФЛАНЦЕМ, включающий вытяжку полого полуфабриката с формированием технологического набора металла на фланце, правку боковой стенки полуфабриката и вытяжного радиуса с распрямлением технологического набора металла в плоскость предварительно зафиксированного фланца, а также обрезку по контуру с помощью обрезной матрицы, отличающийся тем, что после вытяжки осуществляют фиксацию центральной части полуфабриката путем ее прижима и предварительную правку боковой стенки полуфабриката, затем производят обрезку по контуру и фиксируют фланец за счет ограничения его перемещения в радиальном направлении с помощью обрезной матрицы и в завершение осуществляют окончательную правку боковой стенки полуфабриката одновременно с правкой вытяжного радиуса с распрямлением технологического набора металла в плоскость фланца.

| Способ штамповки кузовных панелей с фланцем | 1990 |

|

SU1754277A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1992-05-26—Подача