Изобретение относится к листовой штамповке и может быть использовано для штамповки крупногабаритных деталей из листовых материалов, преимущественно для штамповки-вытяжки крупногабаритных кузовных деталей транспортных средств, бытовой и другой техники на прессах двойного действия.

Известен типовой штамп для вытяжки детали без фланца на прессе двойного действия, содержащем пуансон, закрепленный на внутреннем ползуне пресса, матрицу, закрепленную на нижней неподвижной плите штампа, и прижим, закрепленный на наружном ползуне пресса (Романовский В.П. Справочник по холодной штамповке. - С. - Пб.: Машиностроение, 1979 г., с.441, рис.346).

Известен также типовой штамп для вытяжки детали с фланцем на прессе двойного действия, содержащем пуансон, закрепленный на внутреннем ползуне пресса, матрицу, закрепленную на нижней неподвижной плите штампа, и прижим, закрепленный на наружном ползуне пресса (Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973 г., с.64, рис.46).

Общим недостатком этих известных штампов с неподвижной матрицей является их ограниченная область применения для вытяжки не очень сложных кузовных деталей, которые можно вытянуть и без прижима центральной части заготовки в процессе вытяжки. Если в известных штампах попытаться вытянуть очень сложную кузовную деталь, то в процессе вытяжки под воздействием сжимающих напряжений неприжатая центральная часть заготовки потеряет устойчивость с образованием складок, и деталь получится бракованной. Поэтому, чтобы изготовить очень сложную кузовную деталь в известном штампе для вытяжки, в настоящее время на практике такую деталь обычно разбивают на несколько несложных деталей, каждую деталь вытягивают в известном штампе по отдельности и затем сваривают в одну сложную деталь. При этом, по сравнению с цельноштампованной деталью, за счет увеличенного количества точек сварки уменьшаются усталостная прочность, коррозионная стойкость и точность сварной детали, за счет увеличения отходов увеличиваются норма расхода листового материала на одну сварную деталь и трудоемкость изготовления сварной детали.

Задачей изобретения является разработка штампа для вытяжки детали с предварительным прижимом центральной части заготовки на прессе двойного действия, который дает возможность изготавливать очень сложные крупногабаритные цельноштампованные кузовные детали.

Поставленная задача решается за счет того, что в штампе для вытяжки сложной крупногабаритной детали с прижимом периферийной и центральной частей заготовки, содержащем пуансон, закрепленный на внутреннем ползуне пресса двойного действия, матрицу, закрепленную на нижней неподвижной плите штампа, и прижим, закрепленный на наружном ползуне пресса, отличающемся тем, что матрица выполнена из неподвижной периферийной части и подвижной центральной части, рабочая поверхность которой перед вытяжкой расположена выше рабочей поверхности периферийной части матрицы, центральная часть матрицы имеет возможность перемещения под действием управляемых по ходу вытяжки пружин, сверху внутри фланца центральной части матрицы выполнена полость, в которой размещена периферийная неподвижная часть матрицы, опирающаяся через опоры, проходящие сквозь фланец центральной части матрицы, на нижнюю плиту штампа, снизу внутри фланца центральной части матрицы сделаны полости, в которых размещены пружины, опирающиеся на нижнюю плиту штампа.

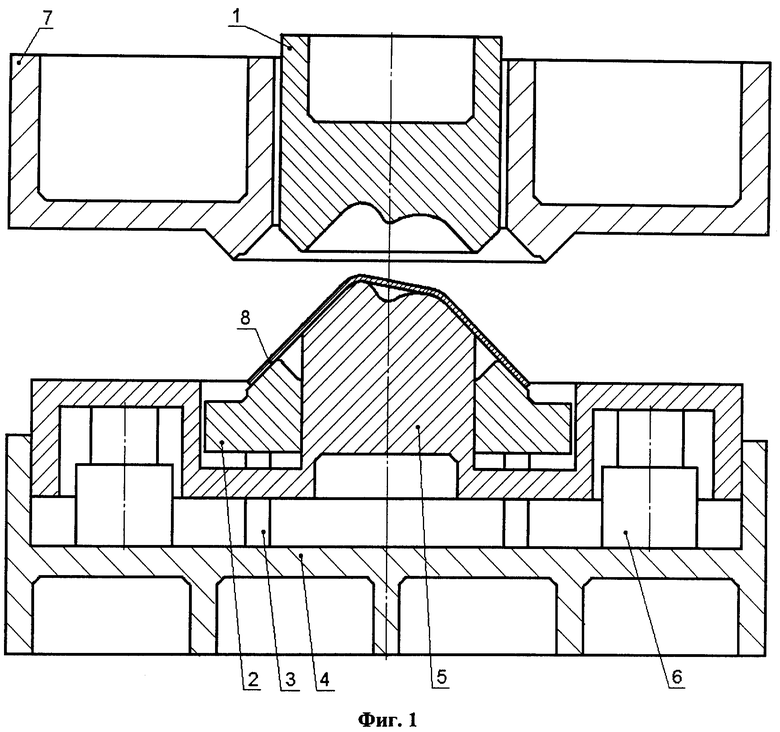

Сущность изобретения по варианту 1 характеризуется фиг.1-5. На фиг.1 показан разрез нового штампа для вытяжки детали на прессе двойного действия в момент загрузки предварительно изогнутой заготовки, на фиг.2 - в момент прижима периферийных участков заготовки прижимом штампа в крайнем нижнем положении наружного ползуна пресса и в момент перемещения внутреннего ползуна пресса, когда закрепленный на нем пуансон коснулся заготовки, на фиг.3 - в момент окончания начальной стадии вытяжки, когда центральная часть пуансона сдеформировала центральную часть заготовки по центральной части матрицы, которая под действием силы мощных пружин до этого момента оставалась неподвижной, на фиг.4 - в момент промежуточной стадии вытяжки, на фиг.5 - в момент завершения процесса вытяжки, где 1 - пуансон, 2 - неподвижная периферийная часть матрицы, 3 - опоры неподвижной периферийной части матрицы, 4 - нижняя плита штампа, 5 - подвижная центральная часть матрицы, 6 - пружины, 7 - прижим штампа, 8 - заготовка.

Штамп работает следующим образом. Вырубленную из листового материала заготовку 8 изгибают в штампе для гибки, придавая этой заготовке форму развертывающейся поверхности, приближающейся к форме поверхности центральной части вытянутой детали, как показано на фиг.1.

Изогнутую заготовку 8 укладывают на подвижную центральную часть матрицы 5 (фиг.1), которая опирается на проволочные, пневматические или гидравлические пружины 6. Подвижная центральная часть матрицы 5 выступает над прижимной поверхностью неподвижной части матрицы 2, которая через опоры 3 упирается в нижнюю плиту штампа 4.

При наладке штампа для вытяжки управляемую по ходу вытяжки силу Fs пружин 6 устанавливают больше силы деформирования Fp пуансоном 1 части заготовки, расположенной над подвижной частью матрицы 5, в течение всего процесса деформирования.

При ходе наружного ползуна пресса вниз при помощи закрепленного на нем прижима 7 осуществляют деформирование и прижим периферийных участков заготовки 8 по развертывающейся прижимной поверхности неподвижной части матрицы 2 (фиг.2).

При ходе внутреннего ползуна пресса вниз закрепленный на этом ползуне пуансон 1 касается заготовки 8 (фиг.2) и начинает деформировать заготовку на начальной стадии вытяжки. Так как сила пружин Fs больше силы деформирования Fp пуансоном 1 части заготовки, расположенной над подвижной частью матрицы 5, то на начальной стадии вытяжки центральная часть матрицы 5 неподвижна, и пуансон 1 деформирует центральную часть заготовки 8 по матрице 5 до тех пор, когда зазор между пуансоном 1 и частью матрицы 5 станет равным толщине заготовки (фиг.3).

При дальнейшем ходе внутреннего ползуна пресса вниз на промежуточной стадии вытяжки (фиг.4) пуансон 1 деформирует периферийную часть заготовки 8 по неподвижной периферийной части матрицы 2 и одновременно перемещает вниз центральную часть матрицы 5 вместе с центральной частью заготовки.

При дальнейшем ходе внутреннего ползуна пресса на завершающей стадии вытяжки (фиг.5) в крайнем нижнем положении подвижной части матрицы 5, когда она упирается в неподвижную нижнюю плиту штампа 4, пуансон 1 производит калибровку вытянутой детали 8, и зазор между поверхностями пуансона 1 и неподвижной периферийной 5 и подвижной центральной 2 частями матрицы становится равным толщине заготовки.

Для исключения коробления пружинами вытянутой детали 8 при обратном ходе ползунов пресса в крайнем нижнем положении штампа давление рабочей среды в пружинах 6 уменьшают до нуля. Внутренний и наружный ползуны пресса совершает обратный ход, а вытянутая деталь 8 остается лежать на центральной 5 и периферийной 2 частях матрицы и удаляется со штампа средствами механизации. Когда прижим штампа 7 поднимается вместе с наружным ползуном пресса, связанный с ним рычаг воздействует на клапан, который снова подает рабочую среду в пружины под заданным давлением.

Данный штамп для вытяжки цельноштампованной детали дает увеличение усталостной прочности, коррозионной стойкости и точности детали, за счет уменьшения отходов уменьшаются норма расхода листового материала на одну деталь, трудоемкость и себестоимость изготовления.

Изобретение относится к листовой штамповке и может быть использовано в прессовых производствах для штамповки крупногабаритных деталей из листовых материалов, преимущественно для вытяжки крупногабаритных кузовных деталей. Вырубленную из листового материала и предварительно изогнутую заготовку вытягивают на прессе двойного действия в штампе с перемещающейся с определенной силой центральной частью матрицы, которая в процессе вытяжки создает прижим центральной части заготовки. Матрица штампа выполнена составной из неподвижной периферийной части и имеющей возможность перемещения под действием управляемых по ходу вытяжки пружин подвижной центральной части с фланцем. Рабочая поверхность подвижной центральной части матрицы перед вытяжкой расположена выше рабочей поверхности неподвижной периферийной части матрицы. Периферийная неподвижная часть матрицы опирается через опоры, проходящие сквозь фланец центральной части матрицы, на нижнюю плиту штампа и размещена в полости, выполненной под нее сверху внутри фланца центральной части матрицы. Упомянутые пружины опираются на нижнюю плиту штампа и размещены в полости, выполненной под них снизу внутри фланца центральной части матрицы. Повышается качество, уменьшается норма расхода листового материала на одну деталь, трудоемкость и себестоимость изготовления цельноштампованной детали. 5 ил.

Штамп для вытяжки сложной крупногабаритной детали с прижимом периферийной и центральной частей заготовки на прессе двойного действия, содержащий пуансон, закрепленный на внутреннем ползуне пресса, матрицу, закрепленную на нижней неподвижной плите штампа, и прижим, закрепленный на наружном ползуне пресса, отличающийся тем, что матрица выполнена в виде неподвижной периферийной части и имеющей возможность перемещения под действием управляемых по ходу вытяжки пружин подвижной центральной части, рабочая поверхность которой перед вытяжкой расположена выше рабочей поверхности неподвижной периферийной части матрицы, периферийная неподвижная часть матрицы опирается через опоры, проходящие сквозь фланец центральной части матрицы, на нижнюю плиту штампа и размещена в полости, выполненной под нее сверху внутри фланца центральной части матрицы, упомянутые пружины опираются на нижнюю плиту штампа и размещены в полости, выполненной под них снизу внутри фланца центральной части матрицы.

| НЕФЕДОВ А.П | |||

| Конструирование и изготовление штампов | |||

| - М.: Машиностроение, 1973, с.64 рис.46 | |||

| Устройство для штамповки листовых материалов | 1980 |

|

SU902916A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| US 4716755 A, 05.01.1988. | |||

Авторы

Даты

2009-04-27—Публикация

2006-12-20—Подача