Изобретение относится к листовой штамповке и может быть использовано в прессовых производствах для изготовления крупногабаритных цельноштампованных деталей из листовых материалов (металлов и неметаллов), преимущественно для изготовления сложных крупногабаритных цельноштампованных кузовных деталей автомобилей, тракторов, сельхозмашин, бытовой и другой техники на автоматизированных линиях.

Известны типичные технологические процессы штамповки сложных крупногабаритных кузовных деталей автомобилей и другой техники. Эти процессы широко применяются на автомобильных и других заводах и подробно описаны в следующих источниках информации:

1. Романовский В.П. Справочник по холодной штамповке. - С-Пб.: Машиностроение, 1979, с. 165.

2. Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973, с. 32, табл. 5.

3. Технология изготовления автомобильных кузовов./Под общ. ред. Д.В. Горячего. - 2-е изд. М.: Машиностроение, 1990, с. 41, табл. 1.

Традиционные технологические процессы штамповки сложных крупногабаритных кузовных деталей включают следующие основные операции штамповки:

вырубка плоской заготовки из цельного исходного листового материала (листа, полосы, ленты или рулона), который имеет одинаковую по поверхности толщину, в заготовительном отделении прессового производства; гибка заготовки с целью получения полуфабриката с поверхностью, приближающейся к поверхности вытянутой детали, на отдельном прессе простого действия;

вытяжка полуфабриката на головном прессе двойного действия в линии прессов или на первой позиции мощного листоштамповочного многопозиционного автомата;

предварительная обрезка технологического припуска и пробивка отверстий на полуфабрикате на следующем в линии прессе простого действия;

правка всей формы полуфабриката;

окончательная обрезка технологического припуска, пробивка отверстий;

отбортовка фланцев по краям полуфабриката, правка отдельных участков и

получение готовой детали.

Недостатком известных технологических процессов изготовления листоштампованных деталей из цельной заготовки одинаковой по поверхности толщины является нерациональное расходование обрабатываемого материала, что ведет к завышенной массе получаемых деталей и соответственно завышенные расход листового проката и себестоимость изготовления таких деталей, так как из цельной заготовки одинаковой толщины технологически невозможно изменять толщину, прочность, жесткость и пластичность отдельных участков заготовки и отштампованной из нее детали в соответствии с требованиями функциональности этой детали в узле машины. Поэтому для таких известных технологических процессов конструкторы выбирают завышенную толщину и марку наиболее прочного листового материала, чтобы обеспечить необходимую прочность, жесткость и пластичность детали в ее наиболее напряженных участках, в то время как во всех остальных участках поверхности детали завышенные толщина и прочность листа не нужны.

На производстве, например, при изготовлении крыши для кабин большегрузных автомобилей и подобной техники, ввиду отсутствия холоднокатаных листов больших размеров, известен технологический процесс, когда заготовку больших размеров сваривают встык из двух, трех и более листов одинаковой толщины и марки материала. Затем сварочный шов зачищают, и полученную таким образом сварную заготовку штампуют в традиционных штампах.

Недостатком штамповки детали из заготовки, сваренной из нескольких листов одинаковой толщины и марки материала, является невозможность изменять прочность, жесткость и пластичность отдельных участков заготовки и отштампованной из нее детали в соответствии с требованиями функциональности этой детали в узле изделия, что приводит к завышению массы такой детали.

Задачей изобретения является получение деталей с рациональным расходом металла за счет способа изготовления сложной цельноштампованной детали из листовой заготовки, который дает возможность изменять прочность, жесткость и пластичность отдельных участков заготовки и отштампованной из нее детали в соответствии с требованиями функциональности этой детали в узле изделия и за счет этого повысить точность и качество, а также снизить массу детали и норму расхода материала на эту деталь.

Указанная задача решается тем, что в способе получения сварной листовой заготовки для изготовления крупногабаритной цельноштампованной детали, при котором используют листы из листового материала, отличающимся тем, что перед штамповкой сваривают заготовку из листов по линиям, которые могут прерываться вырезами в свариваемых краях листов, рассматривая эти линии в служебном положении отштампованной из этой заготовки детали в узле изделия, из листов различных, хотя бы для двух из трех листов, номинальных толщин и марок, при этом такие параметры, как номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого листа, из которого штампуют наиболее напряженный участок детали, больше этих же параметров второго и третьего листов, из которых штампуют менее напряженные участки детали.

Заготовка, сваренная из листов различных номинальных толщин и марок, дает следующие преимущества перед цельной заготовкой одинаковой толщины или перед заготовкой, сваренной из трех листов той же толщины и марки:

- за счет использования одного из листов с повышенными прочностью, сопротивлением усталости и ударным нагрузкам достигается повышение прочности и жесткости определенных участков детали с учетом ее функциональности в узле изделия;

- за счет использования одного из листов с повышенной пластичностью на операции вытяжки появляется возможность получить большую глубину в определенных участках вытянутого полуфабриката без разрушения заготовки;

- снижение массы детали (за счет применения листа меньшей толщины и массы, но большей прочности в наиболее напряженном участке детали);

- уменьшение себестоимости изготовления детали (в основном, за счет снижения массы детали и экономии листового проката);

- снижение массы автомобиля (или другой техники), на который устанавливается эта деталь меньшей массы, и соответствующее снижение удельного расхода топлива на перемещение этого автомобиля и выброса вредных выхлопных газов в атмосферу.

Данный способ может быть применен для изготовления следующей номенклатуры деталей автомобильной и другой техники:

внутренние панели передних дверей легковых автомобилей;

внутренние панели задних дверей, у которых линия сварки короче, чем у внутренних панелей передних дверей;

панели крыши и пола автомобилей и подобной техники и усилители панели крыши и пола;

продольные лонжероны и балки (например, автомобильной рамы), желобки, направляющие, обвязка двери и окна и т.п.;

поперечные лонжероны и балки;

самые разнообразные стойки кузовов автомобилей и подобной техники и других узлов (передние, задние, дверные, оконные, поворотные стойки и т.п.);

самые разнообразные усилители деталей кузовов автомобилей и подобной техники и других узлов.

Под гладкой линией понимается линия, в каждой точке которой существует только одна касательная. В отличие от гладкой, на ломаной линии имеется точка излома, в которой существуют две касательные. Под кривой линией понимается линия, состоящая из отрезков гладкой и участков ломаной линий.

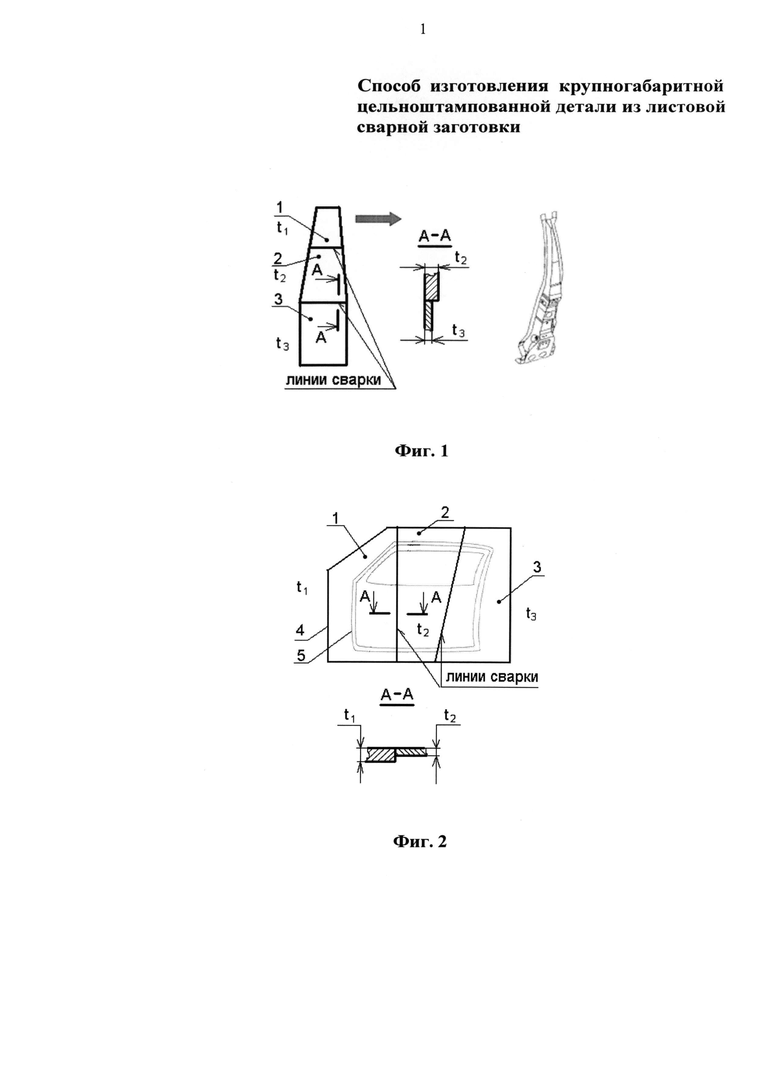

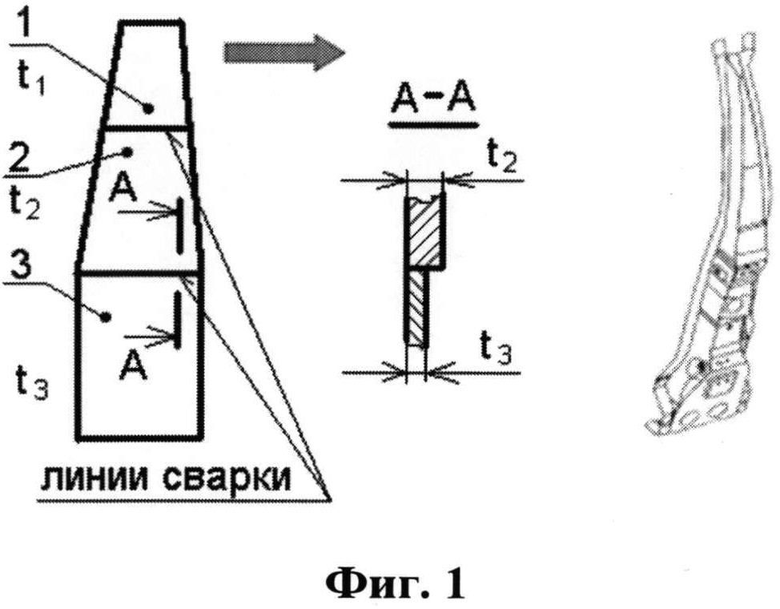

Сущность изобретения по первому частному случаю характеризуется фиг. 1. На фиг. 1 слева показана заготовка, сваренная по двум горизонтальным в плане заготовки или близким к горизонтальным прямым линиям в плане из трех стальных листов различных, хотя бы для двух из трех листов, номинальных толщин t1, t2 и t3 и марок, а справа - деталь типа стойки кузова легкового автомобиля, отштампованная из этой заготовки. Так как номинальные толщины и марки листов различны, то различны и допуски на толщину этих листов, что необходимо учитывать при проектировании техпроцесса изготовления детали по данному способу.

По первому частному случаю способ реализуется следующим образом.

Сначала выполняют расчеты на прочность и жесткость заданной листоштампованной детали в ее служебном положении в узле работающей машины. Затем выбирают марки листов и рассчитывают форму, размеры в плане и номинальные толщины t1, t2 и t3 трех листов плоской заготовки, а также расположение двух линий сварки этих листов (фиг. 1, слева), чтобы обеспечить возможность вытяжки полуфабриката из этой заготовки на заданную глубину и служебные характеристики этой детали после всех операций штамповки (фиг. 1, справа).

По первому частному случаю данного способа на производстве перед штамповкой заготовку сваривают по двум горизонтальным в плане или близким к горизонтальным прямым линиям в плане, рассматривая эти линии в служебном положении отштампованной из этой заготовки детали в узле машины, из трех стальных листов 1, 2 и 3 (фиг. 1) различных, хотя бы для двух из трех листов, номинальных толщин t1, t2 и t3 (равных, например, соответственно 1,8 мм, 1,4 мм и 1 мм) и марок. Такие параметры, как номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого стального листа 1, из которого штампуют наиболее напряженный участок детали, больше соответствующих параметров второго 2 и третьего 3 листов, из которых штампуют менее напряженные участки детали, а точное соотношение параметров трех стальных листов и расположение двух линий сварки должны соответствовать расчетным и экспериментально полученным требованиям по прочности, жесткости и возможности вытяжки на заданную глубину без разрушения трех участков поверхности детали, которые штампуют из этих трех сваренных листов. Далее сварные швы зачищают с учетом допусков на толщину сваренных листов и затем выполняют традиционные операции штамповки заданной детали.

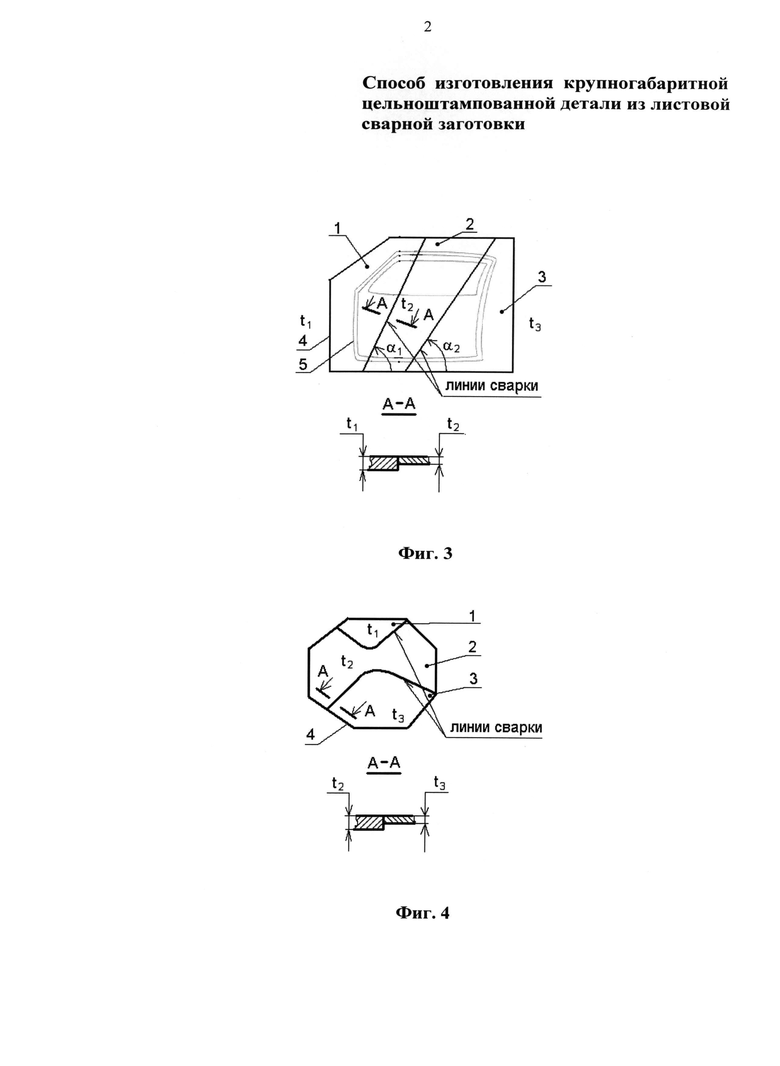

По второму частному случаю, перед штамповкой заготовку сваривают по вертикальным в плане заготовки или близким к вертикальным двум прямым линиям в плане, рассматривая эти линии в служебном положении отштампованной из этой заготовки детали в узле изделия, из трех стальных листов 1, 2 и 3 (фиг. 2) различных, хотя бы для двух из трех листов, номинальных толщин t1, t2 и t3 (равных, например, соответственно 1,75 мм, 1,5 мм и 1 мм) и марок. Такие параметры, как номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого стального листа 1, из которого штампуют наиболее напряженный участок детали, больше этих же параметров второго 2 и третьего 3 стальных листов, из которых штампуют менее напряженные участки детали, а точное соотношение параметров трех стальных листов, конфигурации и расположение двух линий сварки должны соответствовать расчетным и экспериментально полученным требованиям по прочности, жесткости и возможности вытяжки на заданную глубину без разрушения трех участков поверхности детали, которые штампуют из этих трех сваренных листов. На фиг. 2 второй частный случай продемонстрирован для штамповки из сварной заготовки конфигурации 4 внутренней панели двери 5 легкового автомобиля.

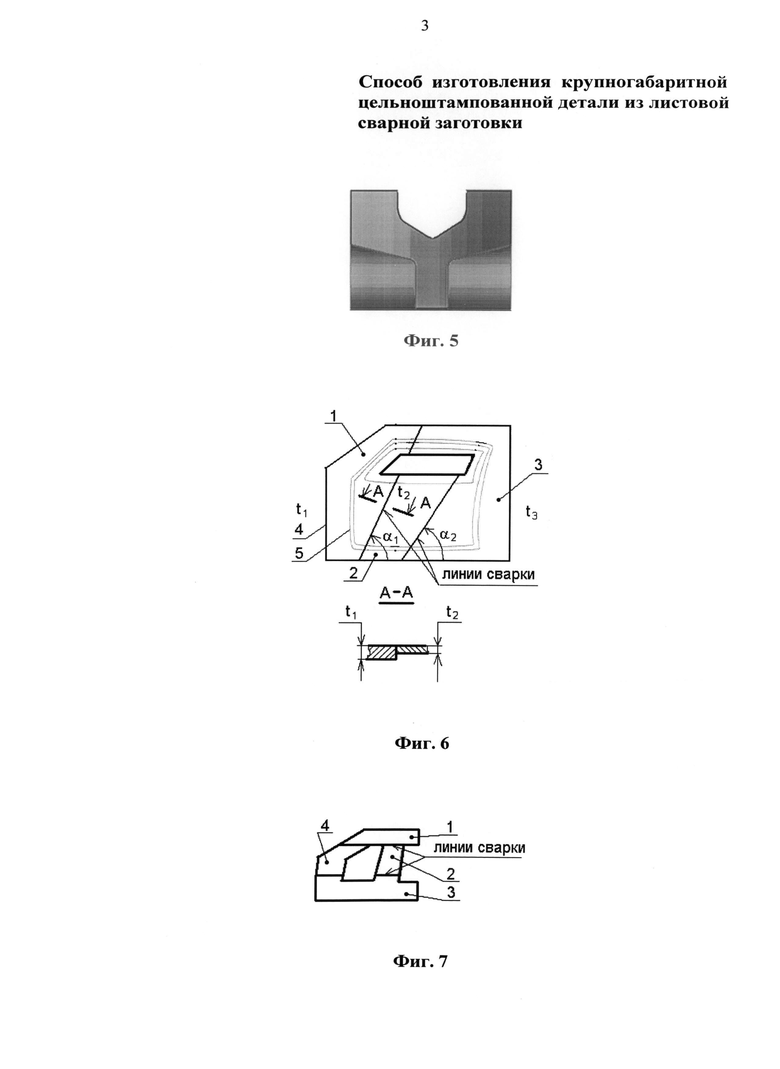

По третьему частному случаю, перед штамповкой заготовку сваривают по наклонным под углами α1 и α2 (фиг. 3) к горизонтали в плане заготовки двум прямым линиям, рассматривая эти линии в служебном положении отштампованной из этой заготовки детали в узле изделия, из трех стальных листов 1, 2 и 3 (фиг. 3) различных, хотя бы для двух из трех листов, номинальных толщин t1, t2 и t3 (равных, например, соответственно 1,75 мм, 1,5 мм и 1 мм) и марок. Такие параметры, как номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого стального листа 1, из которого штампуют наиболее напряженный участок детали, больше этих же параметров второго 2 и третьего 3 стальных листов, из которых штампуют менее напряженные участки детали, а точное соотношение параметров трех стальных листов, конфигурации и расположение двух линий сварки должны соответствовать расчетным и экспериментально полученным требованиям по прочности, жесткости и возможности вытяжки на заданную глубину без разрушения трех участков поверхности детали, которые штампуют из этих трех сваренных листов.

По четвертому частному случаю, перед штамповкой заготовку сваривают по двум кривым в плане линиям (фиг. 4) из трех стальных листов 1, 2 и 3 различных, хотя бы для двух из трех листов, номинальных толщин t1, t2 и t3 (равных, например, соответственно 0,75 мм, 1,5 мм и 0,75 мм) и марок. Такие параметры, как номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого стального листа 1, из которого штампуют наиболее напряженный участок детали, больше этих же параметров второго 2 и третьего 3 стальных листов, из которых штампуют менее напряженные участки детали, а точное соотношение параметров трех стальных листов, конфигурации и расположение двух линий сварки должны соответствовать расчетным и экспериментально полученным требованиям по прочности, жесткости и возможности вытяжки на заданную глубину без разрушения трех участков поверхности детали, которые штампуют из этих трех сваренных листов. На фиг. 4 четвертый частный случай продемонстрирован на сварной заготовке конфигурации 4 для штамповки из этой заготовки детали узла рулевого управления в автомобиле.

По пятому, шестому, седьмому и восьмому частным случаям способ изготовления детали аналогичен соответственно первому, второму, третьему и четвертому частным случаям с тем отличием, что заготовку сваривают по двум линиям из трех листов алюминия или его сплава различных номинальных толщин и марок.

На фиг. 5 показана плоская заготовка, сваренная из трех листов по двум кривым линиям, для штамповки по данному способу двух деталей панели пола для кузова легкового автомобиля.

На фиг. 6 показан типичный пример заготовки, сваренной из трех листов 1, 2 и 3 по двум гладким, в данном частном случае, прямым линиям, прерывающихся вырезами в свариваемых краях этих трех листов. Такая сварная заготовка служит для изготовления по данному способу внутренней панели двери автомобиля. Отверстие в центре заготовки призвано облегчить глубокую вытяжку в штампе проема для окна в двери автомобиля.

Все приведенные частные случаи способа изготовления цельноштампованной детали из заготовки, сваренной из трех листов различных номинальных толщин и марок, по сравнению с изготовлением детали, сваренной из трех листов одинаковой толщины и марки, позволяют повысить прочность, жесткость и пластичность определенных участков заготовки и отштампованной из нее детали с учетом ее функциональности в узле изделия, на операции вытяжки получить заданную глубину участка полуфабриката без разрушения заготовки (за счет применения на этом участке листа повышенной пластичности), снизить массу детали (за счет применения листа меньшей толщины, но большей прочности), уменьшить себестоимости изготовления детали (за счет снижения массы детали и экономии листового проката), снизить массу автомобиля (или другой подобной техники), на который устанавливается эта деталь меньшей массы, и соответственно снизить удельный расхода топлива на перемещение этого автомобиля и выброс вредных выхлопных газов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ЦЕЛЬНОШТАМПОВАННОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2009 |

|

RU2438823C2 |

| Способ изготовления сложной крупногабаритной цельноштампованной детали из сварной заготовки | 2015 |

|

RU2627082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ЦЕЛЬНОШТАМПОВАННОЙ ДЕТАЛИ ИЗ СВАРНОЙ ЗАГОТОВКИ | 2013 |

|

RU2578877C2 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ШТАМПОВКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ С ВНУТРЕННИМИ ПОЛОСТЯМИ НА СТЕНКЕ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2006 |

|

RU2349408C2 |

| Способ устранения царапин и задиров на листоштампованных деталях | 2017 |

|

RU2672297C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАВНОПРОХОДНЫХ, РАВНОСТЕННЫХ ИЗДЕЛИЙ | 1988 |

|

SU1840352A1 |

| СПОСОБ ВЫБОРА ТОЛЩИНЫ И МАТЕРИАЛА ЗАГОТОВКИ | 1995 |

|

RU2092261C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРОЧНЯЕМЫХ В ШТАМПЕ СТАЛЬНЫХ ЛИСТОВ И ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ ДЕТАЛИ | 2015 |

|

RU2667189C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сложных крупногабаритных цельноштампованных деталей. Перед штамповкой заготовку из трех листов различных номинальных толщин и марок сваривают по вертикальным, горизонтальным или наклонным к горизонтали двум прямым или кривым линиям. При этом прочностные характеристики первого листа, из которого штампуют наиболее напряженный участок детали, больше прочностных характеристик второго и третьего листов, из которого штампуют менее напряженные участки детали. Расположение линий сварки должны соответствовать расчетным и экспериментально полученным требованиям по прочности, жесткости и возможности вытяжки на заданную глубину без разрушения трех участков поверхности детали, которые штампуют из этих трех сваренных листов. Повышается качество деталей, изготовленных из сварных заготовок. 8 з.п. ф-лы, 7 ил.

1. Способ получения сварной заготовки для изготовления крупногабаритной цельноштампованной детали из листов, отличающийся тем, что заготовку сваривают по линиям, прерывающимся вырезами в свариваемых краях, из трех листов, различных по меньшей мере для двух них номинальных толщин и марок, при этом номинальная толщина, прочность, пластичность, сопротивление усталости и ударным нагрузкам первого листа, соответствующего наиболее напряженному участку детали, превышает указанные параметры второго и третьего листов, соответствующих менее напряженным участкам детали.

2. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех стальных листов по горизонтальным в плане заготовки прямым линиям.

3. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех стальных листов по вертикальным в плане заготовки прямым линиям.

4. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех стальных листов по наклонным в плане заготовки прямым линиям.

5. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех стальных листов по двум кривым линиям.

6. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех листов алюминия или его сплава по горизонтальным в плане заготовки прямым линиям.

7. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех листов алюминия или его сплава по вертикальным в плане заготовки прямым линиям.

8. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех листов алюминия или его сплава по наклонным в плане заготовки прямым линиям.

9. Способ по п. 1, отличающийся тем, что заготовку сваривают из трех листов алюминия или его сплава по двум кривым линиям.

| РОМАНОВСКИЙ В.П | |||

| Справочник по холодной штамповке | |||

| Л.: Машиностроение | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| ТЕХНОЛОГИЯ ХОЛОДНОЙ ШТАМПОВКИ | |||

| М.: ОБОРОНГИЗ, 1963, c.28-30. | |||

Авторы

Даты

2016-09-20—Публикация

2014-06-19—Подача