Изобретение относится к области гальванической обработки деталей и может быть использовано при нанесении покрытий в автомобилестроении, приборостроении, изготовлении телевизоров, фотографии и т.п.

Известны способы нанесения покрытий на детали, заключающиеся в загрузке деталей в ванну с обрабатываемым раствором, выдержка их в ванне до образования защитной пленки и последующего извлечения обработанных деталей из ванны. См., например, В.Г.Левин «Физико-химическая гидродинамика», М., Физматгаз, 1959, с.674-683; З.П.Штильман, В.И.Бойков «Геодинамика и теплообмен в пленочных течениях», Минск, Наука и техника, 1979, гл.4.

В указанных источниках информации описан механизм создания на извлекаемой детали слоя жидкости и приведена зависимость толщины слоя жидкости, остающейся на извлекаемой детали от вязкости жидкости, скорости извлечения обрабатываемых деталей из раствора. Установлено, что уменьшение скорости извлечения деталей приводит к уменьшению выноса жидкости из ванны и одновременно приводит к снижению производительности процесса гальванической обработки.

В то же время источники информации, в которых была бы установлена четкая зависимость между скоростью извлечения деталей и скоростью отекания с них обрабатываемого раствора, не обнаружены.

Известен способ гальванической обработки деталей, регламентированный ГОСТ 9305-93. Покрытия металлические и неметаллические неорганические. М., 1992, с.4-10. Способ включает следующие операции: загрузку деталей в гальваническую ванну, обработку деталей в электролите, извлечение деталей из ванны, выдержку деталей над ванной для отекания электролита, загрузку деталей в промывную ванну, промывку деталей в воде, и извлечение деталей из промывной ванны, выдержку деталей над ванной для отекания промывной воды.

Недостатком способа является значительный вынос электролита из гальванической ванны и связанный с этим значительный расход промывной воды. Кроме того, при внесении электролита в промывную ванну увеличивается вязкость и поверхностное натяжение промывной воды, что затрудняет последующее извлечение деталей из промывной ванны.

Ближайшим техническим решением, выбранным в качестве прототипа, является способ гальванической обработки детали, защищенный патентом RU 2092626, кл. С 25 D 5/00.

Способ включает следующие операции:

- загрузку деталей в гальваническую ванну;

- выдержку их в электролите;

- извлечение детали из гальванической ванны со скоростью, равной скорости отекания электролита;

- загрузку деталей в промывную ванну;

- промывка водой детали в ванне;

- извлечение обрабатываемых деталей из промывной ванны со скоростью, равной скорости стекания с них воды.

Установлено, что стекающая с обрабатываемых деталей жидкость имеет два слоя - внутренний в виде практически неподвижной пленки и внешний, который движется по внутреннему, испытывая сопротивление движению за счет наличия сил сцепления между этими слоями.

Как показали проведенные эксперименты при извлечении деталей со скоростью, большей, чем скорость стекания электролита наблюдается вынос внешнего слоя электролита в промывную ванну.

В случае извлечения деталей со скоростью меньшей, чем скорость стекания электролита, внешний слой образует на зеркале ванны мениск, вследствие чего неизбежно происходит вынос электролита из гальванической ванны в промывную.

При равенстве скоростей извлечения деталей и стекания с них жидкости вынос электролита на внешнем слое полностью исключается, что позволяет исключить операцию выдержки деталей над ваннами для стекания с них электролита и воды, и следовательно, повысить производительность процесса гальванической обработки.

Недостатком способа гальванической обработки по патенту RU 2092626 является относительно невысокое повышение производительности процесса гальванической обработки, что объясняется следующими причинами. При вынесении деталей из гальванической и промывной ванн со скоростями, равными скоростям отекания с них выносимой жидкости, наблюдается частичный вынос ее в виде внутреннего слоя, вследствие чего общий удельный вынос жидкости снижается, но все же оказывается сравнительно невысоким.

Задача предлагаемого изобретения заключается в повышении производительности процесса гальванической обработки за счет исключения времени выдержки над ваннами для отекания жидкости и уменьшения выноса электролита и промывной воды.

Поставленная задача решается за счет того, что в предлагаемом способе гальванической обработки деталей, включающем загрузку в гальваническую ванну, выдержку в электролите, извлечение деталей из электролита со скоростью, равной скорости отекания электролита, загрузку деталей в промывную ванну и их промывку в воде, извлечение деталей из промывной ванны со скоростью, равной скорости отекания воды, при этом в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 1,5-10 раз, а перед загрузкой деталей в промывную ванну, находящуюся в ней воду подвергают воздействию магнитного поля.

Отличительные признаки изобретения по предлагаемому способу совместно с ограничительными признаками обеспечивают решение поставленной задачи в силу следующих обстоятельств. За счет магнитной обработки промывной воды происходит ее деструктурирование, в связи с чем снижается вязкость промывной воды и ее поверхностное натяжение, что создает благоприятные условия для последующего извлечения деталей из промывной воды.

Предлагаемый способ гальванической обработки деталей характеризуется следующей совокупностью признаков:

- загрузка деталей в гальваническую ванну;

- выдержка в электролите;

- извлечение детали из ванны со скоростью, равной скорости стекания электролита, а в момент отрыва деталей от поверхности электролита скорость извлечения деталей увеличивают в 1,5-10 раз;

- загрузку деталей в промывную ванну;

- извлечение деталей со скоростью отекания с них воды, а в момент отрыва деталей от поверхности воды скорость извлечения деталей увеличивают в 1,5-10 раз.

Пример 1.

Детали из стали погружают в ванну с электролитом цинкования, выдерживают в ней в течение 1 мин, а затем извлекают со скоростью 25 мм/с, равной предварительно определенной скорости стекания электролита с поверхности детали. В момент отрыва детали от зеркала ванны скорость подъема детали увеличивают до 200 мм/с. Затем детали опускают в промывную ванну с водой, прошедшей обработку магнитным полем напряженностью 1-100 Э в течение 0,3-0,5 с, промывают в течение 10 с, затем извлекают со скоростью 60 мм/с из деструктурированной воды, а в момент отрыва детали от поверхности воды скорость извлечения увеличивают до 200 мм/с. При этом для осуществления магнитной обработки промывной воды, в процессе которой происходит ее деструктурирование, на входном трубопроводе воды в промывную ванну устанавливают магнит.

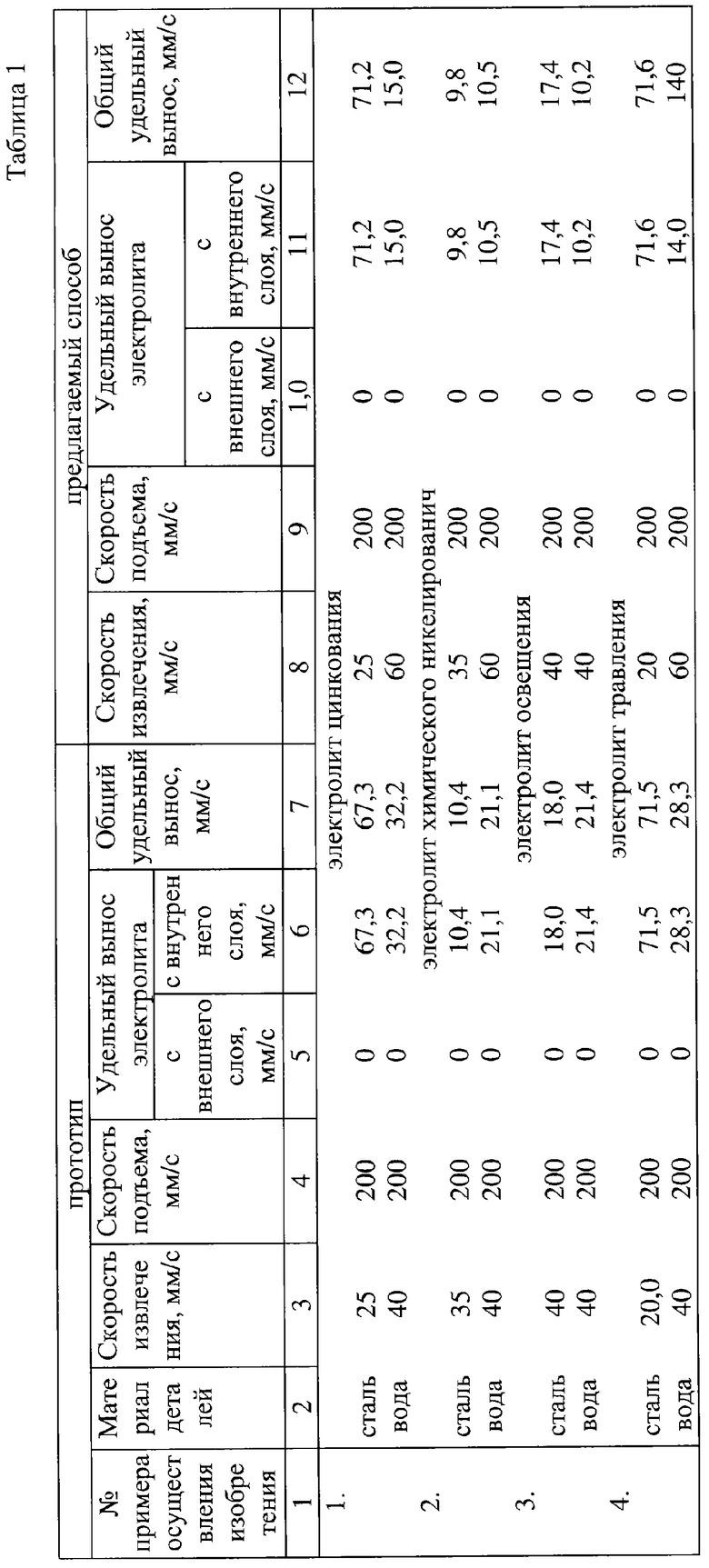

В таблице №1 приведены примеры осуществления изобретения 1-4 по предлагаемому и известному способам после обработки в электролитах химического никелирования, осветления и травления, в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 1,5-10 раз.

Данные, приведенные в таблице, показывают, как при отсутствии выноса электролита с внешнего слоя уменьшается вынос промывной воды на внутреннем слое и увеличивается скорость извлечения деталей.

Таким образом, по сравнению с прототипом, общий удельный вынос промывной воды уменьшается в 2 раза, а скорость извлечения обрабатываемой детали возрастает в 1,5 раза. Тем самым за счет деструктурирования промывной воды и повышения скорости извлечения деталей повышается производительность способа гальванической обработки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2092626C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2004 |

|

RU2260635C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНЫХ ВОД ПОСЛЕ ОПЕРАЦИЙ НАНЕСЕНИЯ ГАЛЬВАНОПОКРЫТИЙ | 1993 |

|

RU2074118C1 |

| Способ промывки деталей в процессах нанесения гальванических покрытий | 1988 |

|

SU1787178A3 |

| Способ промывки изделий после поверхностной обработки | 1991 |

|

SU1816802A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ВАНН УЛАВЛИВАНИЯ ХЛОРАММИАКАТНЫХ ЭЛЕКТРОЛИТОВ | 1993 |

|

RU2080415C1 |

| Система управления многопроцессной линией гальванопокрытий | 1982 |

|

SU1063870A2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ХРОМОМ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБ | 2000 |

|

RU2173356C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ВОДЫ ПРИ ЭЛЕКТРООСАЖДЕНИИ ПОКРЫТИЙ СВИНЦОМ И ЕГО СПЛАВАМИ | 2011 |

|

RU2481426C2 |

Изобретение относится к области гальванической обработки деталей и может быть использовано при нанесении покрытий в автомобилестроении, приборостроении, изготовлении телевизоров, фотографии и т.п. Способ включает загрузку в гальваническую ванну, выдержку в электролите, извлечение деталей из электролита со скоростью, равной скорости отекания электролита, загрузку деталей в промывную ванну и их промывку в воде, извлечение деталей из промывной ванны со скоростью, равной скорости отекания воды, при этом в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 1,5-10 раз, а перед загрузкой деталей в промывную ванну находящуюся в ней воду подвергают воздействию магнитного поля. Способ гальванической обработки деталей обеспечивает повышение производительности процесса за счет уменьшения выноса электролита и сокращения расхода промывной воды. 1 табл.

Способ гальванической обработки деталей, включающий загрузку в гальваническую ванну, выдержку в электролите, извлечение деталей из электролита со скоростью, равной скорости отекания электролита, загрузку деталей в промывную ванну и их промывку в воде, извлечение деталей из промывной ванны со скоростью, равной скорости стекания воды, отличающийся тем, что в момент отрыва деталей от поверхности электролита и воды скорость извлечения деталей увеличивают в 1,5-10 раз, а перед загрузкой деталей в промывную ванну находящуюся в ней воду подвергают воздействию магнитного поля.

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2092626C1 |

| Способ обработки водного раствора для промывки хлопчатобумажных тканей | 1981 |

|

SU1060724A1 |

| Устройство для магнитной обработки жидкости | 1988 |

|

SU1555284A1 |

Авторы

Даты

2007-02-10—Публикация

2005-05-31—Подача