Изобретение относится к технической сфере экстракции веществ из табачного материала, такой как, например, при так называемой экстракции нитрата. Обеднение табачных ингредиентов из табачного материала, прежде всего из материала жилок табака, было описано в DE 19535587 A1, при этом для этого используют цилиндрическую камеру с транспортировочным шнеком. Камера расположена в наклонном положении, и загруженная вода собирается в области нижнего конца входа табачного материала, за счет чего из загруженных жилок табака удаляется нитрат. Релевантная компрессия материала в этой камере не проводится, давление повышается незначительно. В целом, недостаток обработки согласно такому уровню техники заключается уже в том, что в общем необходимо отдельное устройство для обеднения, и в связанных с этим инвестиционных и эксплуатационных затратах.

Из DE 102004059388 В4 известны способ и устройство, в котором материал жилок табачного листа размельчается посредством экструдера.

Задача данного изобретения заключается в оптимизации экстракции табачных ингредиентов из табачного материала. Прежде всего, необходимо достичь высокой степени экстракции и/или снизить расходы на аппаратное обеспечение и эксплуатационные расходы.

Согласно изобретению эта задача решена посредством способа согласно пункту 1 и устройства согласно пункту 9 формулы изобретения. Зависимые пункты формулы определяют предпочтительные формы осуществления изобретения.

Предлагаемый в изобретении способ экстрагирования веществ из табачного материала, предусматривает транспортировку табачного материала через камеру, в которую подают экстрагент и из которой экстрагент снова выводят. При этом экстракция происходит за счет контактирования табачного материала с экстрагентом во время экструзии табачного материала в экструдере при повышенном относительно окружающей среды давлении. В соответствии с изобретением экстрагент механически обедняют, спуская его во время экструзии.

Предлагаемое в изобретении экстракционное устройство для табачного материала имеет камеру, расположенное в ней транспортировочное устройство для транспортировки табачного материала от входного отверстия к выходному отверстию, входное отверстие для подачи экстрагента и выходное отверстие для отвода экстракта, причем камера относится к шнековому экструдеру. В соответствии с изобретением выделение экстракта из экструдера обеспечивается посредством давления, создаваемого путем механической компрессии табачного материала, и за счет перепада давления по сравнению с окружающей средой.

В принципе, настоящее изобретение имеет с уровнем техники общие признаки использования камеры, транспортировки через камеру и экстрагента, но согласно изобретению экстракция отличается контактом табачного материала с экстрагентом во время процесса экструзии табачного материала в экструдере при повышенном давлением экструзии. Когда идет речь об «экструзии» и «экструдере», то под ними понимается обработка табачного материала, при которой происходит высокая механическая компрессия табачного материала от входа до выхода (пресс-форма), при этом пресс-форма служит для выдачи табака и для формирования или же образования структуры.

Табачные материалы, которые могут быть использованы для производства резаного табака для курения или других курительных изделий (сигарет), являются в рамках данного изобретения известными фракциями, например листовой материал, жилки табака и т.п., которые могут кондиционироваться за счет экстрактивной экструзии и при этом улучшаются. Кондиционирование (увлажнение, нагрев) при этом является обработкой табачных материалов водой/паром, например, в целях увеличения стойкости к механическим нагрузкам.

Настоящее изобретение объединяет в себе преимущества экстракции и, тем самым, обеднения ингредиентов со способностью экструдеров измельчать, смешивать, кондиционировать твердые вещества и образовывать затем новые структуры. Высокое давление, которое действует в подобных экструдерах (более 3 бар абсолютного давления, прежде всего более 10 бар абсолютного давления, в особенности также более 50 бар абсолютного давления, предпочтительным образом более 100 бар абсолютного давления и до 200 бар абсолютного давления) создает перепад давления относительно окружающей среды, и изобретатели установили, что этот перепад давления может использоваться для того, чтобы после поглощения ингредиентов снова удалять добавленные экстрагенты из камеры. Высокое давление и перемешивание в экструдере способствуют тому, что экстрагент глубоко проникает в табачный материал, что улучшает экстракцию. В этом отношении возникает синергетический эффект, поскольку, с одной стороны, могут быть объединены несколько технологических шагов (процессы в экструдере, такие как формирование/кондиционирование и процессы экстракции), а с другой стороны - экстракция может лучше выполнить задачи в экструдере.

То есть в предпочтительной форме осуществления предлагаемого способа создаются повышенное давление экструзии и повышенная температура экструзии за счет механической компрессии табачного материала в экструдере, прежде всего за счет транспортирующего шнека шнекового экструдера. При этом конечное давление (дифференциальное давление относительно внешнего окружающей среды) и динамика давления в экструдере определяются свободным формовочным сечением в пресс-форме, при этом рабочее давление может быть определено конструктивной формой выпуска (пресс-форма) или геометрией шнека. Кроме того, за счет изменения числа оборотов шнека можно контролировать величину рассеивания и связанного с ней нагрева. В сочетании с добавлением воды и вводом энергии в экструдере после формирования, например, в волокна устанавливается конечная влажность для дальнейшей обработки. Эта конечная влажность может, например, всегда поддерживаться на уровне 40% за счет различных добавок, извлечений и настроек.

Экстрагент может быть жидкостью, прежде всего водой, или газом, который за счет давления и/или температуры приводится в пригодное для экстракции состояние, прежде всего в жидкое и/или сверхкритическое состояние. Принципиально следует заметить, что кроме воды в данном изобретении могут использоваться также и все остальные известные из уровня техники экстрагенты (в зависимости от желаемой экстракции).

Взаимодействие добавления воды, успеха экстракции и достигнутой влажности на выходе после выхода из экструдера можно изучить на фигуре 6. Как становится ясно, наряду с соотношением свежей воды/табачного материала, решающей для успеха экстракции является конечная влажность. Модель основывается только на балансе масс по «принципу разведения». Она предполагает ненасыщенный водный раствор (отсутствие превышения растворимости продукта) и работает в способе свежей воды, то есть без частичной обратной подачи фазы экстракта.

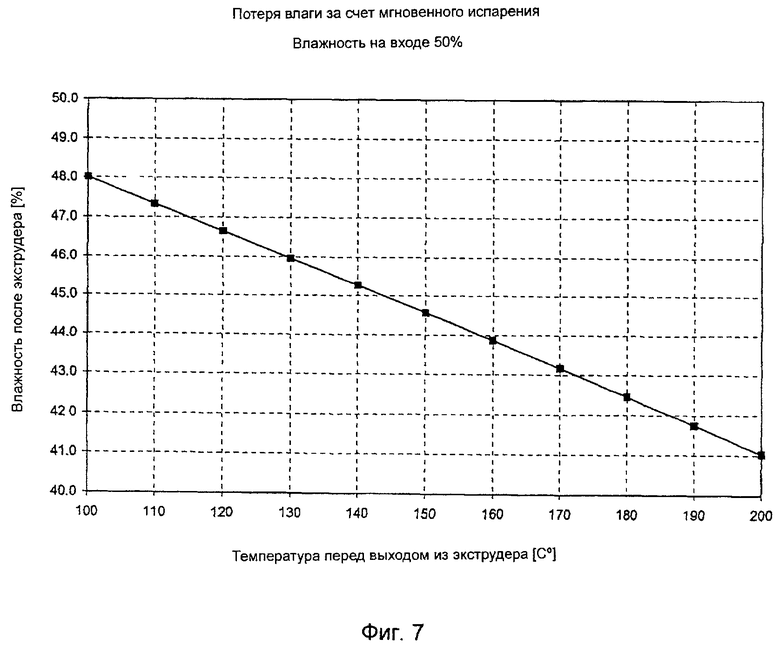

Достигаемая конечная влажность складывается из потери экстрагента/воды экстракта перед пресс-формой и за счет испарения после пресс-формы. Только «механические потери воды» экстрактом способствуют обеднению, в то время как «термические потери воды» влияют только на итоговую температуру продукта. На фигуре 7 наглядно показано дополнительное осушение за счет мгновенного испарения при выходе из экструдера.

Полученный за счет предлагаемой обработки продукт отличается обеднением растворимых в экстрагенте ингредиентов, таких как нитрат, хлорид, фосфат, никотин, протеины (в зависимости от значения рН) и т.п. Кроме того, удаляются нежелательные, так называемые TSNA-ингредиенты (специфические табачные нитрозоамины). Интересно, что при осуществлении предлагаемого изобретения было определена дополнительная, увеличенная прим. на 50% заполняющая способность, которая опять же проявляется в предпочтительном снижении плотности набивки в сигарете. Повышенная способность заполнения формы может только отчасти быть объяснена массовыми потерями ингредиентов при равном объеме камеры. В изготовленных предлагаемым способом сигаретах, конечно, очевиден сниженный выход NO, который коррелирует с потерями нитрата и улучшает продукт.

В одной предлагаемой форме осуществления табачный материал с подведенным экстрагентом направляют через фильтр, прежде всего дисковый фильтр, корзинчатый фильтр или стержневой фильтр, через который экстракт отводят из экструдера. То есть в данном случае для выделения экстракта используется фильтр, и такие фильтры имеют щелевые проходы, прежде всего расширяющиеся щелевые проходы. Они имеют следующее преимущество: они не засоряются и могут выполнять свою работу в течение длительного времени без технического обслуживания. Предпочтительным образом также сказывается то, что такие фильтры относительно легко могут быть подготовлены к использованию для целей данного изобретения. Уже имеются устройства с фильтрами, например, для масляных прессов, при этом очевидное различие с данным изобретением заключается в том, что согласно изобретению должен использоваться не экстракт, а отфильтрованный продукт. Еще одно различие между шнековым прессом с фильтром согласно уровню техники (например, масляным прессом) и предлагаемым изобретением заключается в том, что такие шнековые прессы, как правило, работают без пресс-формы или фильеры на выходе, в результате чего вдоль хода возникает максимальное давление (изменение динамики давления из-за изменений геометрии шнека). В экструдерах давление увеличивается постоянно до выхода на пресс-форме (сужающем устройстве). Под понятием «пресс-форма» в области экструзии понимают устройства для формирования тестообразных масс или паст. В самом простом случае такие пресс-формы являются перфорированными листами (матрицами), в то время как сложные устройства позволяют выполнять экструдирование также и сложных структур, включая оболочки и соэкструзию. В этом смысле фильтр согласно предлагаемому устройству используется в новой технической связи.

Принципиально, существует возможность выполнения процесса экструзии так, что всегда подается свежая вода и всегда отводится экстракт. Но конечно также (например, для экономии воды) и экстракт может снова полностью или частично подаваться в экструдер в качестве экстрагента, при этом, прежде всего, в экстракт подается чистый экстрагент и/или экстракт обедняется экстрагируемыми веществами за счет одной или нескольких мер, например ионообмена, обратного осмоса, регулировки значения pH.

В одной форме осуществления предлагаемого способа табачный материал перед экстракцией подвергается механическому повышению давления вне экструзии или дополнительно к повышению экструзионного давления, прежде всего посредством шестеренчатого насоса высокого давления. Повышение давления предпочтительным образом может происходить после экструзии и перед экстракцией, и существует возможность подачи экстрагента в табачный материал до механического (дополнительного) повышения давления. В частности, эта подача может происходить в конце экструзионного процесса или же шнекового экструдера или после экструзионного процесса или же шнекового экструдера.

За счет этого механического повышения давления в области экстракции, то есть в экстракционном узле устройства (например, узле фильтра), создается повышенное давление, что обеспечивает возможность лучшего отделения твердых составных частей от жидких составных частей. Создание более высокого давления в узле повышения давления (насосе) также улучшает и характеристики транспортировки в экструдере, то есть, например, в узле шнекового экструдера. Если подача экстрагента происходит до насоса, а извлечение экстрагента - после насоса, то также и эти две меры могут быть развязаны друг от друга в отношении их диапазонов давления.

Предлагаемое экстракционное устройство отличается тем, что камера относится к шнековому экструдеру, при этом экстракт выделяется из экструдера посредством созданного в нем давления и за счет перепада давления по сравнению с окружающей средой. Экструдер может быть одношнековым или двухшнековым экструдером, при этом шнек(-и) создает или же создают за счет механической компрессии табачного материала повышенное экструзионное давление и повышенную экструзионную температуру. Одношнековые экструдеры особенно экономичны, двухшнековые экструдеры - дороже. Как уже указывалось, в области выходного отверстия экстракта может быть расположен фильтр, прежде всего дисковый фильтр, корзинчатый фильтр или стержневой фильтр, через который экстракт выделяется из экструдера. Тогда на фильтре может быть расположена сливная ванна, выходное отверстие которой образует выходное отверстие экстракта. Если необходима обратная подача экстракта, то она происходит между выходным отверстием экстракта и входным отверстием экстрагента, и может быть предусмотрено устройство обеднения для подлежащих экстракции веществ и/или подачи свежего экстрагента. Экструдер может иметь на выходе экструдера пресс-форму с изменяемым зазором, с помощью которой может быть установлен массовый поток экструдера, и/или регулирование числа оборотов для шнека(-ов), с помощью которого может быть установлено давление прессования в экструдере. Желаемая форма табачного материала устанавливается за счет выбора пресс-формы. Входное отверстие экстрагента предпочтительным образом будет находиться в области камеры экструдера, которая располагается между входным отверстием табачного материала и по существу серединой камеры, прежде всего он может находиться вблизи входного отверстия материала. Если камера построена из отдельных, выполненных с возможностью соединения и отделения участков или же "звеньев", в одном из звеньев может быть размещен вышеназванный фильтр, а выходное отверстие экстрагента будет находиться в звене, в котором также расположено и выходное отверстие экстракта или же фильтр. Входное отверстие экстрагента может опять же находиться вблизи входного отверстия табачного материала, прежде всего в том же или в следующем за ним звене.

В общем и целом, можно сказать, что согласно изобретению в области «хода компрессии» экструдера (от конца входной зоны до пресс-формы) размещаются устройства, которые позволяют использовать перепад давления относительно окружающей среды для выжимания, например, добавленной воды (экстрагент) в экструдере (например, одновальном штифтовом экструдере). Согласно изобретению за счет спуска экстрагента (фильтр) обеспечивается возможность механического обеднения во время экструзии, которое дополнительно обеспечивает технологии уровни свободы, выходящие за уровень техники. Например, добавление воды/пара определяет температуру экстракции, поскольку добавление влаги и вязкость взаимосвязаны.

Предпочтительно, устройства с фильтром взаимосвязаны с различными конфигурациями шнека в экструдере, то есть с соответствующим оптимизированным шнеком. Расчет свойств поверхности должен учитывать, что силы трения между устройством экстракции (фильтр) и запрессовываемым продуктом выше, чем между жмыхом и шнеком. Таким образом, вращение запрессованного продукта вместе со шнеком снижается. «Сдвиг» на шнеке уменьшает или в самом худшем случае препятствует транспортировке.

Одна форма осуществления предлагаемого устройства имеет механический узел для повышения давления для табачного материала, который расположен перед узлом экстракции и, прежде всего, после узла экстракции. При этом экструзионный узел является по существу примерно шнековым экструдером без экструзионной пресс-формы, в то время как узел экстракции состоит из части устройства, которое, например, включает в себя устройство с фильтром, и за которым затем следует пресс-форма. При такой конфигурации можно выполнить механический узел повышения давления в виде насоса высокого давления, прежде всего в виде шестеренчатого насоса. Кроме того, вход экстрагента может быть расположен, прежде всего, на конце экструзионного узла или же за экструзионным узлом. Преимущества описанного здесь осуществления устройства уже объяснялись выше при описании соответствующих технологических шагов.

Далее изобретение описывается подробнее на основе примеров осуществления и со ссылкой на прилагаемые фигуры. Оно может включать в себя все описанные здесь признаки по отдельности или в любой целесообразной комбинации. На прилагаемых чертежах показаны:

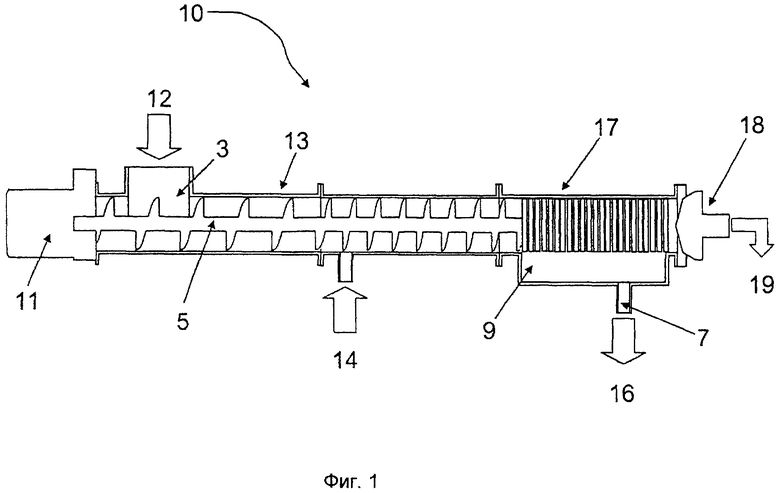

Фигура 1 - схематический чертеж устройства согласно данному изобретению с подачей свежей воды и отводом экстракта,

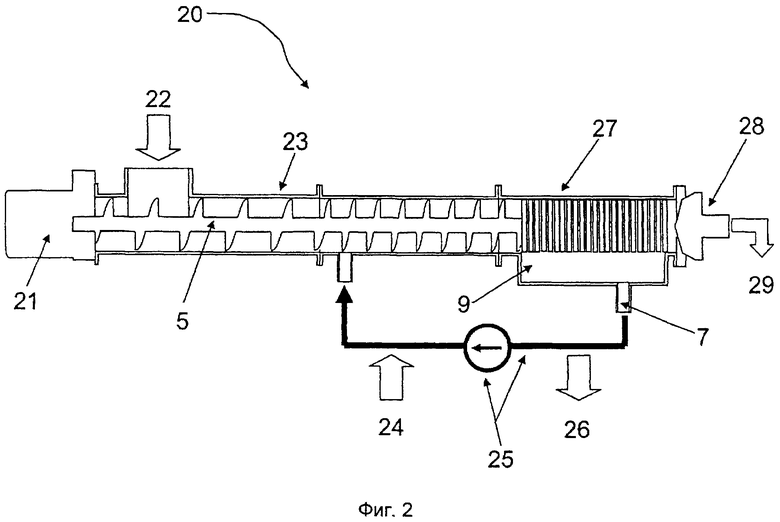

Фигура 2 - устройство согласно данному изобретению с обратной подачей экстракта,

Фигура 3 - поперечное сечение звена камеры предлагаемого устройства со стержневым фильтром,

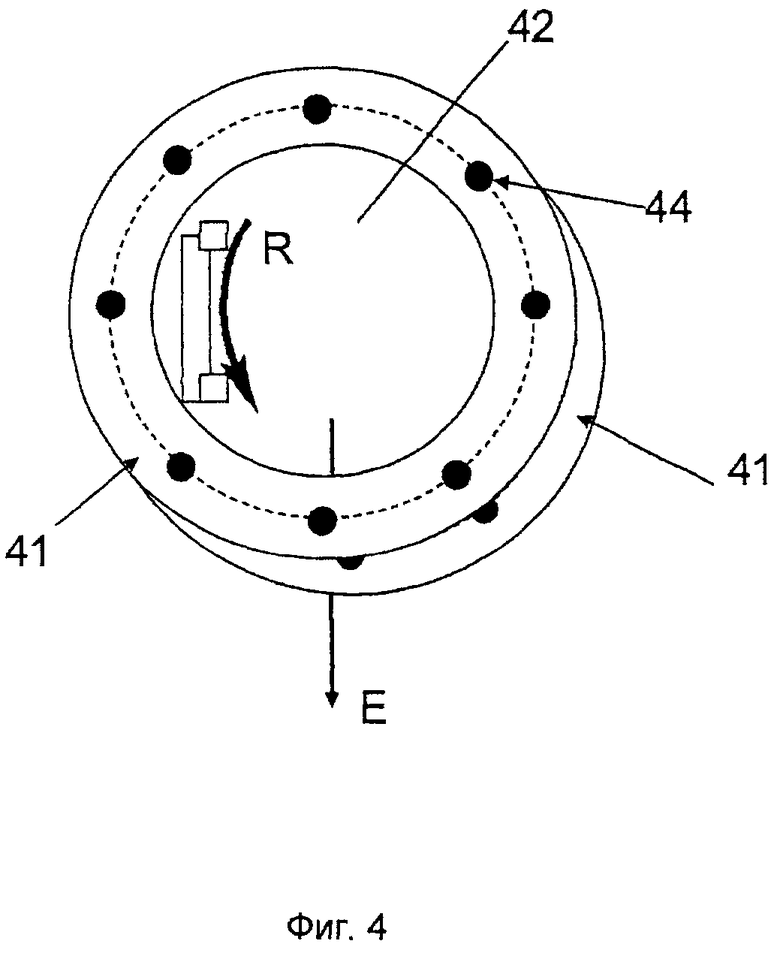

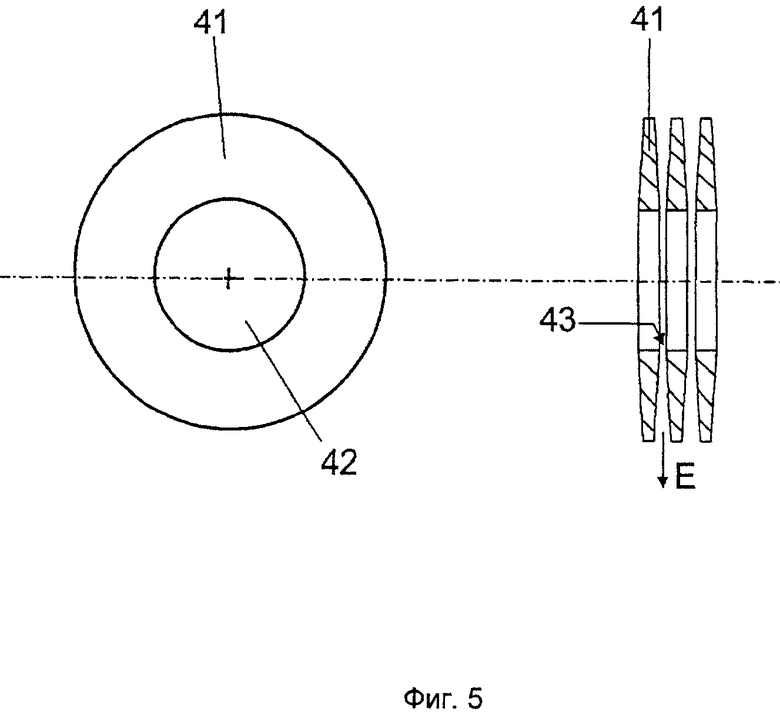

Фигуры 4 и 5 - схематические чертежи для форм осуществления с дисковым фильтром,

Фигура 6 - диаграмма для экстракции табачного материала в зависимости от содержания нитрата и доли свежей воды,

Фигура 7 - графическое представление потери влаги за счет мгновенного испарения на выходе экструдера,

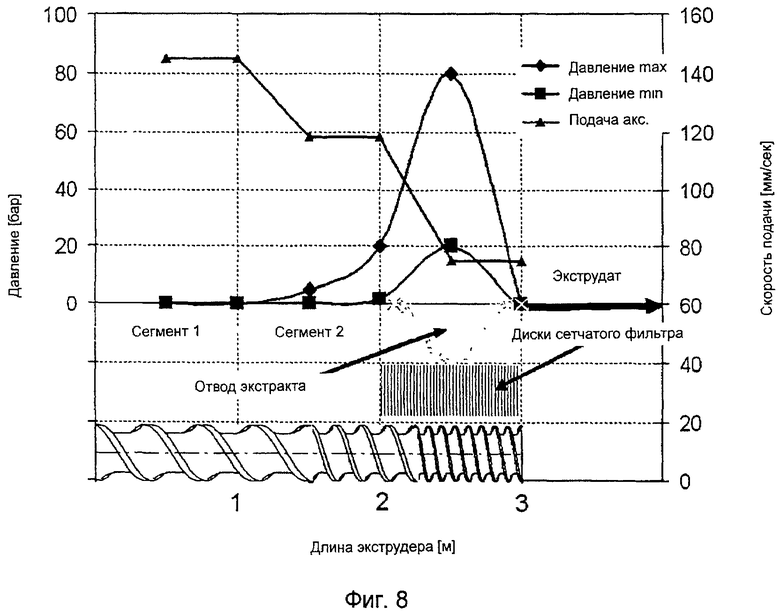

Фигура 8 - технологический график, который отражает скорость подачи по длине экструдера, и

Фигура 9 - предлагаемое устройство с дополнительным насосом высокого давления.

На фигурах 1 и 2 показан соответственно предлагаемый экструдер табачного материала с оснащением для экстракции или же способностью экстракции. На фигуре 2 одинаковые ссылочные знаки или знаки, которые лишь увеличены на десять, указывают на те же или же функционально идентичные элементы, что и на фигуре 1, и эти ссылочные знаки не называются отдельно. Экструзионное устройство 10 имеет камеру 13 экструдера, а в нем шнек 5 и привод или же редуктор 11 для его вращения. В качестве табачного материала 12 используется, например, материал жилок табачного листа, и он через входное отверстие 3 подается в экструдер 10, за счет чего он посредством шнека 5 транспортируется вправо, и при этом механически подвергается высокому давлению. Экструдер состоит из отдельных участков, которые соединены между собой фланцами (так называемые «звенья»), и в звене за входным отверстием 3 происходит подача экстрагента 14. В свою очередь, следующий за этим звеном участок камеры является заменяемым встроенным звеном, которое включает в себя устройство 17 с фильтром, при этом в данном случае представлен дисковый фильтр. Под дисковым фильтром, через который экстракт выводится за счет падения давления относительно окружающей среды, находится сливная ванна 9 с выходным отверстием 7 экстракта. На его правом конце находится выходное отверстие экстракта с пресс-формой 18, из которой экструдат выходит с мгновенным испарением, в результате чего, например, образуется волокнистый табачный материал, который может быть подан непосредственно в процесс производства курительных изделий.

В форме осуществления согласно фигуре 1 готовность экстрагента (воды) 14 к впитыванию через ингредиенты достигается за счет того, что всегда добавляется чистый экстрагент или же свежая вода 14, в то время как экстракт 16 отводится. Форма осуществления согласно фигуре 2 отличается от нее тем, что осуществляется циркуляционный режим, то есть по меньшей мере одна часть загруженного экстрагента, который выходит через выходное отверстие 7, возвращается снова. При этом немного экстракта также отводится, как показывает стрелка 26, в то время как трубопроводы и транспортировочные или же рабочие устройства 25 обеспечивают обратную подачу. У 24 в этот контур также подается чистый экстрагент или же свежая вода. Вполне возможно ограничение добавления 24 свежей воды до минимума, если в контур интегрируются подходящие способы обеднения. Потенциально, могут использоваться такие технологические операции, как изменения температуры (влияние растворяющей способности), использование ионообменников, обратный осмос и т.п. Также можно влиять и на селективности экстракционной среды, так как это известно из уровня техники. Примером этого является регулирование значения pH, которое действует селективно относительно обеднения природных щелочных ингредиентов.

На фигуре 3 показано поперечное сечение участка 31 камеры, который оснащен стержневым фильтром 33. Внутри участка камеры или же фильтра, то есть в проходе 3 в направлении R вращается шнек, и созданная им разница давления позволяет вывести экстракт Е через промежуточные пространства между стержнями.

На фигурах 4 и 5 показаны схематические представления для форм осуществления с дисковым фильтром, при этом для фильтра используются расположенные друг за другом кольца 41, которые удерживаются на небольшом расстоянии друг от друга за счет распорок 44. Загруженный экстрагент 43 во внутреннем проходе 42 выдавливается за счет действующего высокого давления через небольшой зазор между внутренними краями дисков 41 и выделяется в виде экстракта Е. Диски выполнены таким образом, что они слегка сужаются наружу, в результате чего экстракционный зазор наружу расширяется. Тот же самый эффект достигается при стержневых фильтрах, и этот профиль открытия расширяющихся зазоров фильтра создает оптимальную окружающую среду для выхода экстракта за счет подачи под давлением.

Далее данное изобретение еще раз объясняется немного подробнее с помощью примера. При осуществлении примера градация жилки табака «Берли» с прим. 6% содержания нитрата подверглась экстрактивной экструзии с помощью корзинчатого фильтра, состоящего из дисков фильтра со свободным размером зазора в 0,2 мм по внутреннему диаметру. Для этого был использован экструдер с одним валом и тремя звеньями в режиме свежей воды с соотношением потока воды в 2 кг воды / 1 кг жилок табака согласно фиг. 1.

Достигнутая конечная влажность варьировалась в зависимости от технологических условий от 20 до 45%. На итоговый результат оказывает влияние давление запрессовки, длина фильтра, рабочая температура и добавление воды. Под технологической диаграммой на фиг. 8 представлена шнековая конфигурация, состоящая из трех элементов с уменьшающимся шагом, которая гарантирует компрессию вдоль хода. Достигнутая компрессия находится в равновесии с необходимым давлением для прохождения через пресс-форму. Уменьшающаяся аксиальная подача является следствием снижения объема камеры и компрессии. Экстракт выносится через фильтр и собирается. В зависимости от пресс-формы могли быть достигнуты расщепленные жилки табака, которые могут быть использованы непосредственно без дополнительной обработки.

В качестве альтернативы возможно опорожнение с более высокой влажностью, подходящей для непосредственной резки. Однако, достигаемая степень выделения нитрата, вызываемая более высокой необходимой влажностью на выходе при равном соотношении экстракции, ниже. В зависимости от местных условий ввода экстракт может быть подан в систему канализации/на очистные сооружения. Обработка принципиально также возможна и решение о ней принимается с экономической точки зрения.

Экструдат прошел стандартный анализ со следующим результатом:

Из продукта были изготовлены сигареты и для этой цели смеси резаного табака получили долю жилок табака в 20%. Проба содержит жилки табака, которые были произведены предлагаемым способом. Сравнение получило жилки табака, которые прошли только экструзию с исключением экстракции.

Воздействие экстракции жилок табака на физические данные и курительные параметры удалось объединить и описать следующим образом:

-> прим. на 20% повышенное сопротивление потоку дыма,

-> прим. на 25% меньшая деформация диаметра (лучшая твердость при равной плотности набивки),

-> прим. на 66% уменьшение брака на концах.

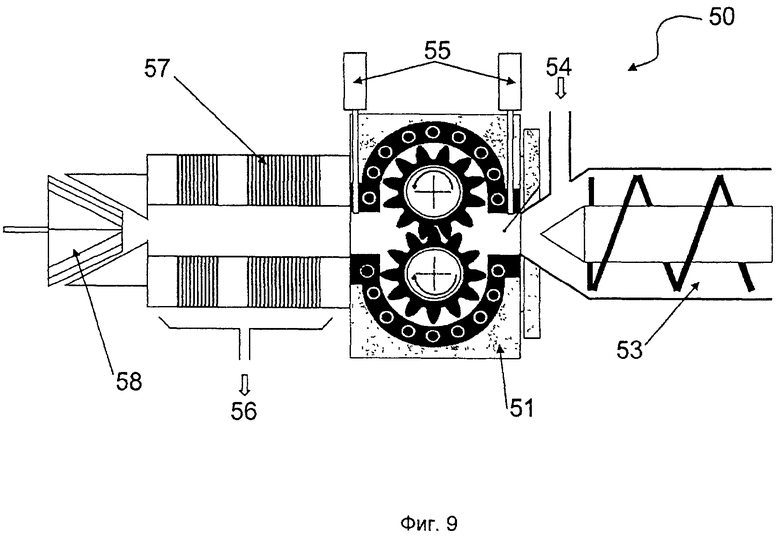

Несколько измененная форма осуществления предлагаемого устройства показана на фиг. 9. Поток материала проходит здесь справа влево, то есть табачный материал поступает из узла 53 экструдера устройства 50, при этом на конце узла экструдера (шнековый экструдер 53) подача экстрагента показана стрелкой 54.

Табачный материал с экстрагентом поступает затем в шестеренчатый насос высокого давления, который на фиг. 8 обозначен ссылочным обозначением 51, и давление на входе и выходе которого контролируют два датчика 55 давления.

При проходе через насос 51 высокого давления давление в табачном материале механически значительно повышается. С этим высоким давлением табачный материал поступает в узел экстракции, то есть в данном случае в устройство 57 с фильтром, где загруженный экстрагент (стрелка 56) отделяется. После этого можно формировать табачный материал с помощью пресс-формы 58.

То есть между корзинчатым фильтром 57 и экструдером 53 используется насос 51 высокого давления, который выполняет задачи повышения давления для транспортируемого и обрабатываемого табачного материала. Здесь следует указать, что насос высокого давления в принципе полностью выполняет задачу повышения давления, но также может обеспечить дополнительное повышение давления для повышения давления в экструдере. В любом случае, если максимальное давление возникает только после насоса 51, подача экстрагента в конце экструдера у стрелки 54 становится проще, так как подача не должна выполняться против максимального давления в системе. То есть в этой форме осуществления происходит разделение диапазонов давления между подачей экстрагента и выводом экстрагента. Кроме того, можно создать повышенное давление в области 57 корзинчатого фильтра, что обеспечивает лучшее отделение твердых составных частей от жидких составных частей. Еще одно предпочтительное воздействие разделения давлений, то есть максимального давления только в конце насоса 51, является лучшей динамикой подачи в экструдере.

Изобретение относится к способу экстрагирования веществ из табачного материала, в котором табачный материал транспортируют через камеру, в которую подают экстрагент (14, 24) и из которой экстрагент снова выводят, причем экстракция происходит за счет контактирования табачного материала с экстрагентом во время экструзии табачного материала в экструдере (10, 20) при повышенном относительно окружающей среды давлении, причем экстрагент механически обедняют, спуская его во время экструзии. Технический результат заключается в обеспечении обеднения табачных ингредиентов с одновременным экструдированием. 2 н. и 19 з.п. ф-лы, 9 ил.

1. Способ экстрагирования веществ из табачного материала, в котором табачный материал транспортируют через камеру, в которую подают экстрагент (14, 24) и из которой экстрагент снова выводят, причем экстракция происходит за счет контактирования табачного материала с экстрагентом во время экструзии табачного материала в экструдере (10, 20) при повышенном относительно окружающей среды давлении, отличающийся тем, что экстрагент механически обедняют, спуская его во время экструзии.

2. Способ по п.1, отличающийся тем, что повышенное давление экструзии и повышенную температуру экструзии создают посредством механической компрессии табачного материала в экструдере (10, 20), прежде всего посредством подающего шнека шнекового экструдера (10, 20).

3. Способ по п.1, отличающийся тем, что качестве экстрагента подают жидкость, прежде всего воду, или газ, которую(-ый) посредством давления и/или температуры приводят в пригодное для экстракции состояние, прежде всего в жидкое и/или сверхкритическое состояние.

4. Способ по одному из пп.1-3, отличающийся тем, что табачный материал с подведенным экстрагентом направляют через фильтр (17, 27), прежде всего дисковый фильтр, корзинчатый фильтр или стержневой фильтр, через который экстракт отводят из экструдера (10).

5. Способ по п.4, отличающийся тем, что экстракт полностью или частично в качестве экстрагента снова подают в экструдер, при этом, прежде всего, в экстракт подают чистый экстрагент и/или экстракт обедняют до подлежащих экстракции веществ за счет одной или нескольких из следующих мер: ионообмен, обратный осмос, регулировка значения pH.

6. Способ по п.1, отличающийся тем, что табачный материал перед экстракцией подвергают механическому повышению давления вне экструзии или дополнительно к экструзии, прежде всего, посредством шестеренчатого насоса высокого давления.

7. Способ по п.6, отличающийся тем, что механическое повышение давления происходит после экструзии и перед экстракцией.

8. Способ по п.6 или 7, отличающийся тем, что экстрагент подают в табачный материал перед механическим повышением давления, прежде всего в конце экструзионного процесса или же шнекового экструдера или после экструзионного процесса или же шнекового экструдера.

9. Экстракционное устройство для табачного материала, имеющее камеру (13, 23), расположенное в ней транспортировочное устройство (5) для транспортировки табачного материала от входного отверстия (3) к выходному отверстию, входное отверстие для подачи экстрагента и выходное отверстие (7) для отвода экстракта, причем камера относится к шнековому экструдеру (10, 20), отличающееся тем, что выделение экстракта из экструдера (10, 20) обеспечивается посредством давления, создаваемого путем механической компрессии табачного материала, и за счет перепада давления по сравнению с окружающей средой.

10. Устройство по п.9, отличающееся тем, что экструдер является одношнековым или двухшнековым экструдером, при этом шнек(-и) создает или же создают повышенное давление экструзии и повышенную температуру экструзии за счет механической компрессии табачного материала.

11. Устройство по п.9, отличающееся тем, что в области выходного отверстия (7) экстракта расположен сетчатый фильтр (17, 27), прежде всего дисковый фильтр, корзинчатый фильтр или стержневой фильтр, через который экстракт выводится из экструдера (10).

12. Устройство по п.11, отличающееся тем, что на сетчатом фильтре (17, 27) расположена сливная ванна (9), выход которой тогда образует выходное отверстие (7) экстракта.

13. Устройство по одному из пп.9-12, отличающееся тем, что между выходным отверстием (7) экстракта и входным отверстием (3) экстрагента расположена обратная подача экстракта, прежде всего с устройством обеднения для подлежащих экстракции веществ и/или с подводом для чистого экстрагента.

14. Устройство по одному из пп.9-12, отличающееся тем, что экструдер на выходе экструдера имеет пресс-форму с изменяемым зазором, с помощью которой может быть установлен массовый поток экструдера, и/или регулирование числа оборотов для шнека(-ов), с помощью которого может быть установлено давление прессования в экструдере.

15. Устройство по п.11 или 12, отличающееся тем, что экструдер имеет камеру из отдельных, выполненных с возможностью соединения и отделения участков или же звеньев, при этом в одном из звеньев размещен сетчатый фильтр (17, 27).

16. Устройство по одному из пп.9-12, отличающееся тем, что входное отверстие (3) экстрагента находится в области камеры экструдера, которая расположена между входом табачного материала и, по существу, серединой камеры.

17. Устройство по п.15, отличающееся тем, что входное отверстие (3) экстрагента находится в области камеры экструдера, которая расположена между входом табачного материала и, по существу, серединой камеры.

18. Устройство по п.16, отличающееся тем, что входное отверстие (3) экстрагента находится вблизи входного отверстия табачного материала, прежде всего в том же или в следующем за ним звене.

19. Устройство по п.16, отличающееся тем, что входное отверстие (3) экстрагента расположено в участке камеры или звене перед участком камеры или звеном, в котором расположено выходное отверстие (7) экстракта или же сетчатый фильтр (17, 27).

20. Устройство по одному из пп.9-12, отличающееся тем, что оно имеет механический узел повышения давления для табачного материала, который расположен перед узлом экстракции и, прежде всего, после узла экструзии.

21. Устройство по п.20, отличающееся тем, что механический узел повышения давления является насосом высокого давления, прежде всего шестеренчатым насосом, при этом входное отверстие экстрагента расположено, прежде всего, на конце узла экструзии или же за узлом экструзии.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЦЕЛИВАНИЯ СТРЕЛКОВО- СПОРТИВНОГО ОРУЖИЯ | 0 |

|

SU325476A1 |

| US 2004142081 A1, 22.07.2004 | |||

| WO 2006061117 A1, 15.05.2006 | |||

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2006 |

|

RU2304417C1 |

| US 6733263 B2, 11.05.2004. | |||

Авторы

Даты

2013-11-10—Публикация

2009-09-24—Подача