Изобретение относится к нефтедобывающей промышленности, преимущественно к нефтепромысловому оборудованию, применяемому для перфорации насосно-компрессорных труб в скважинах.

Из уровня техники известен перфоратор для насосно-компрессорных труб, включающий корпус, в верхней части которого выполнены заполненные маслом нижняя и верхняя осевые цилиндрические полости с размещенными в них дифференциальными поршнями, а в средней части корпуса выполнена цилиндрическая полость с поршнем-пробойником, наружная поверхность которого выполнена в виде чередующихся цилиндроконических участков, и дополнительные радиальные цилиндрические полости с опорными поршнями, расположенные над и под поршнем-пробойником, при этом в нижней части корпуса выполнена компенсационная камера, связанная посредством дроссельного канала для прохода масла с нижней осевой цилиндрической полостью и подпоршневыми пространствами, при этом перфоратор снабжен съемной планкой, связанной с опорными поршнями, дополнительным поршнем, установленным в компенсационной камере, обратными клапанами, один из которых размещен в верхней части компенсационной камеры с возможностью сообщения ее надпоршневого пространства с дроссельным каналом для прохода масла, а другой - в нижней части компенсационной камеры с возможностью сообщения ее надпоршневого пространства с трубным пространством (см. патент СССР на изобретение №1391204, МПК6 Е21В 43/114, дата подачи заявки 1986.06.25, опубликовано 1998.06.27 «Перфоратор для насосно-компрессорных труб»).

Недостатком известного перфоратора является низкая эффективность работы перфоратора из-за значительного снижения пробойной силы поршня-пробойника в связи с постоянным выдавливанием масла из цилиндрической полости, выполненной в средней части корпуса, через дроссельный канал в компенсационную камеру, что не позволяет создать необходимое давление, действующее на поршень-пробойник, и обеспечить гарантирование перфорирование стенки насосно-компрессорной трубы.

Кроме того, данный перфоратор имеет узкий диапазон применения по следующим причинам:

- во-первых, перфорирование проводят без дополнительного источника давления, что также снижает давление на поршень-пробойник и не обеспечивает точного прокола трубы на заданной (расчетной) глубине;

- во-вторых, из-за сложной конструкции перфоратор невозможно применить для перфорации насосно-компрессорных труб малого диаметра, например, таких как НКТ 48.

Помимо этого, сложная и громоздкая конструкция известного перфоратора вызывает неудобства при компоновке и подготовке перфоратора к спуску в нефтяную скважину.

Известен гидромеханический перфоратор, содержащий полый корпус с цилиндрической расточкой в средней части, поршень-пробойник с дросселирующим каналом, верхний переводник, причем в поршне-пробойнике выполнен дополнительный канал, снабженный плунжером, жестко связанным с корпусом и установленным с возможностью перекрытия гидравлической связи между дросселирующим каналом и полостью корпуса в исходном положении, причем ход поршня-пробойника в цилиндрической расточке ограничен стаканом (см. заявку на получение патента РФ на изобретение №2004124991, МПК8 Е21В 43/112, Е21В 43/114, дата подачи 2004.08.16, дата публикации 2006.02.10 «Гидромеханический перфоратор»).

Известный перфоратор предназначен для вскрытия продуктивного коллектора обсадных колонн с использованием поршня-пробойника и струи направленного действия.

В исходном положении плунжер перекрывает живое сечение дополнительного канала, выполненного в поршне-пробойнике, и дросселирующего канала, что препятствует подаче рабочей жидкости за пределы обсадной колонны до момента образования перфорационного отверстия в обсадной колонне.

Недостатком известного гидромеханического перфоратора является неэффективность его работы, связанная с невозможностью возврата поршня-пробойника в исходное положение после перфорирования отверстия и негарантированным проколом стенки обсадной трубы из-за ограниченного хода поршня-пробойника и/или недостаточного давления рабочей жидкости, действующей на поршень-пробойник.

Наиболее близким по технической сущности к заявляемому устройству является перфоратор для насосно-компрессорных труб, включающий корпус, состоящий из трех частей, в верхней и средней частях которого выполнены заполненные воздухом полости и расположенная между ними жидкостная камера, в которых размещены опорные поршни, поршни с плунжерами и поршень-пробойник, а в нижней части корпуса (головке) - заполненная жидкостью камера, соединенная каналами с опорными поршнями и поршнем-пробойником, и воздушная камера, сообщенная посредством дроссельного канала с вышерасположенной камерой, заполненной жидкостью (см. патент РФ на изобретение №2126496, МПК6 F04F 5/54, E21B 43/112, дата подачи заявки 1998.03.19, опубликовано 1999.02.20 «Способ эксплуатации скважины и перфоратор для насосно-компрессорных труб»).

Недостатком известного перфоратора для насосно-компрессорных труб является непрерывное перетекание масла в момент прокалывания стенки насосно-компрессорной трубы из заполненной жидкостью камеры, выполненной в средней части корпуса, через дроссельный канал в воздушную камеру, расположенную в нижней части корпуса, а также из поршневых пространств опорных поршней, что значительно снижает давление в заполненной жидкостью камере и, следовательно, снижает усилие, действующее на поршень-пробойник.

В результате поршень-пробойник осуществляет неполный прокол, что ведет к заклиниванию перфоратора в трубе и значительно снижает эффективность его работы.

Известный перфоратор для насосно-компрессорных труб сложен по конструкции, по этой причине его невозможно использовать для перфорирования труб малого диаметра.

Техническим результатом заявляемого изобретения является упрощение конструкции перфоратора и повышение эффективности его работы за счет увеличения пробивной способности.

Указанный технический результат достигается тем, что в известном перфораторе для насосно-компрессорных труб, включающем корпус, состоящий из трех частей, в верхней и средней частях которого выполнены заполненные воздухом полости и расположенная между ними жидкостная камера, в которых размещены поршни с плунжерами, а в нижней части корпуса выполнена заполненная жидкостью камера, соединенная посредством канала с поршнем-пробойником и расположенной под ним воздушной камерой, согласно изобретению перфоратор содержит золотник, расположенный под поршнем-пробойником перпендикулярно оси перфоратора, и взаимодействующий с золотником фрикционный элемент, закрепленный на внутренней стенке корпуса, при этом в золотнике со стороны, обращенной к каналу, выполнено сквозное вертикальное отверстие, соразмерное поперечному сечению канала, а на другой стороне золотника установлен взаимодействующий с поршнем-пробойником поводок для перемещения золотника в горизонтальной плоскости.

Золотник выполнен в виде цилиндрического стержня, фрикционный элемент выполнен в виде резинового кольца, а поводок выполнен в виде пластины.

Золотник, выполненный, в частности, в виде цилиндрического стержня и расположенный под поршнем-пробойником перпендикулярно оси перфоратора, в исходном положении перекрывает канал для прохода масла и до момента образования перфорационного отверстия в насосно-компрессорной трубе предотвращает перетекание масла в расположенную в нижней части корпуса воздушную камеру, что способствует увеличению давления, действующего на поршень-пробойник, и, соответственно, повышению его пробойной силы, а следовательно, повышению эффективности работы перфоратора.

Помимо этого, взаимодействующий с поршнем-пробойником поводок, выполненный, в частности, в виде пластины, который установлен на золотнике, обеспечивает перемещение золотника в горизонтальной плоскости при движении поршня-пробойника к стенке насосно-компрессорной трубы и совмещение выполненного в золотнике сквозного вертикального отверстия с поперечным сечением канала для прохода масла после проведения поршнем-пробойником прокола стенки трубы.

При этом за счет соразмерности сквозного вертикального отверстия, выполненного в золотнике, поперечному сечению канала для прохода масла происходит мгновенный сброс масла в воздушную камеру, расположенную в нижней части корпуса, и снижение давления в подпоршневом пространстве поршня-пробойника, что способствует его надежному возврату в исходное положение под действием гидростатического давления со стороны жидкости, находящейся в межтрубном пространстве, благодаря чему перфоратор не заклинивает, а эффективность его работы повышается.

Кроме того, взаимодействующий с золотником фрикционный элемент, выполненный, в частности, в виде резинового кольца, препятствует свободному ходу золотника после прокола стенки насосно-компрессорной трубы за счет прочного охватывания резиновым кольцом цилиндрического стержня, в виде которого выполнен золотник, и удержания его благодаря упругим свойствам от перемещения в обратном направлении, что также повышает эффективность работы перфоратора.

Заявляемый перфоратор для насосно-компрессорных труб используют для перфорации труб различных диаметров, например, таких как НКТ 48, НТК 60, НКТ 73, НКТ 89 и НКТ 102.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления заявляемого перфоратора для насосно-компрессорных труб.

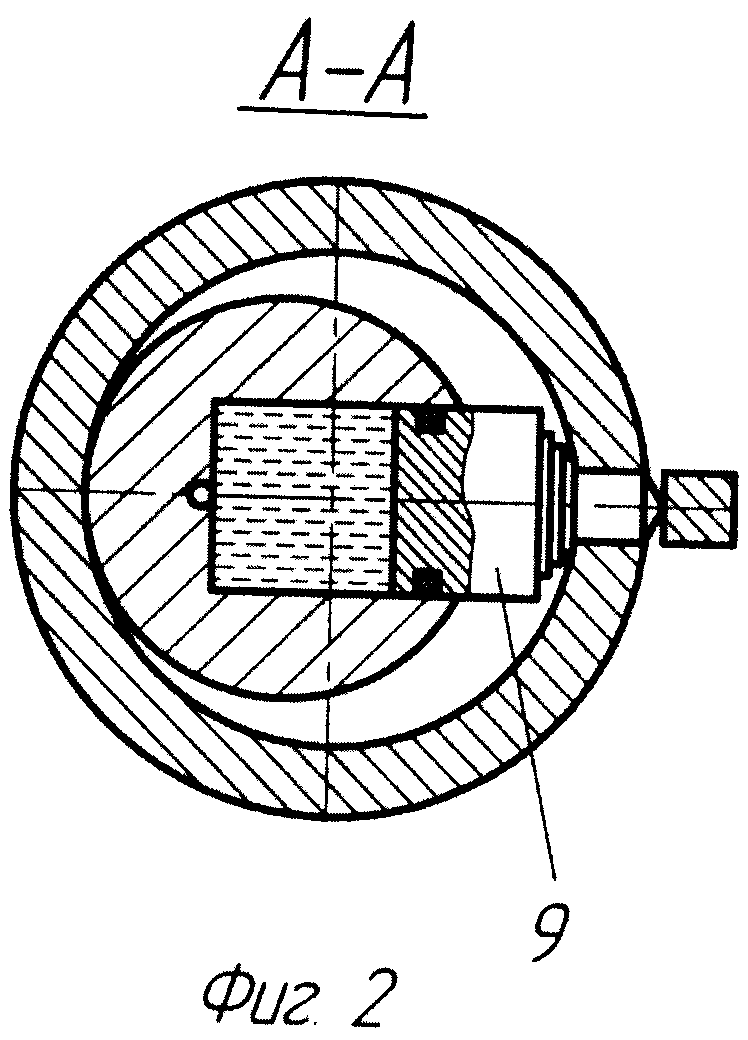

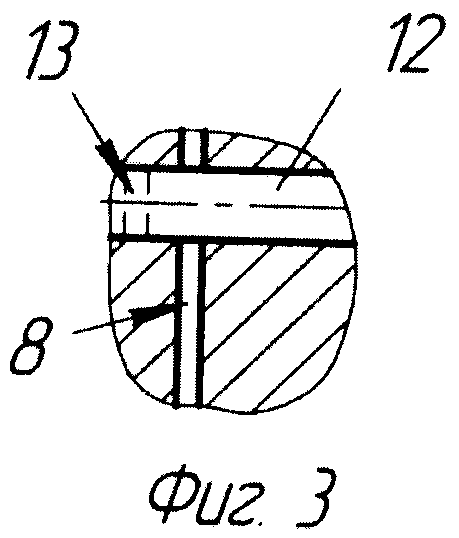

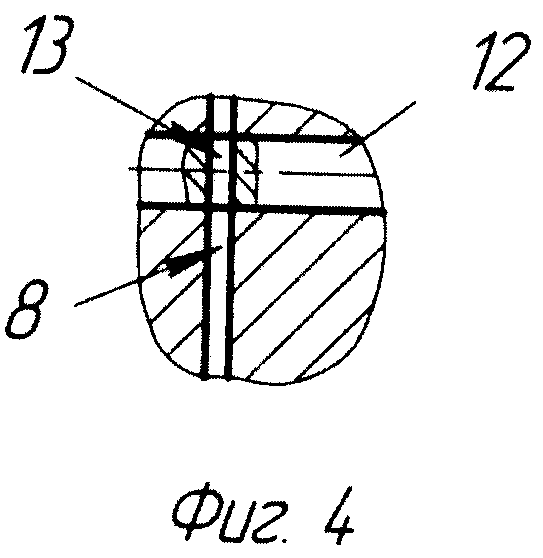

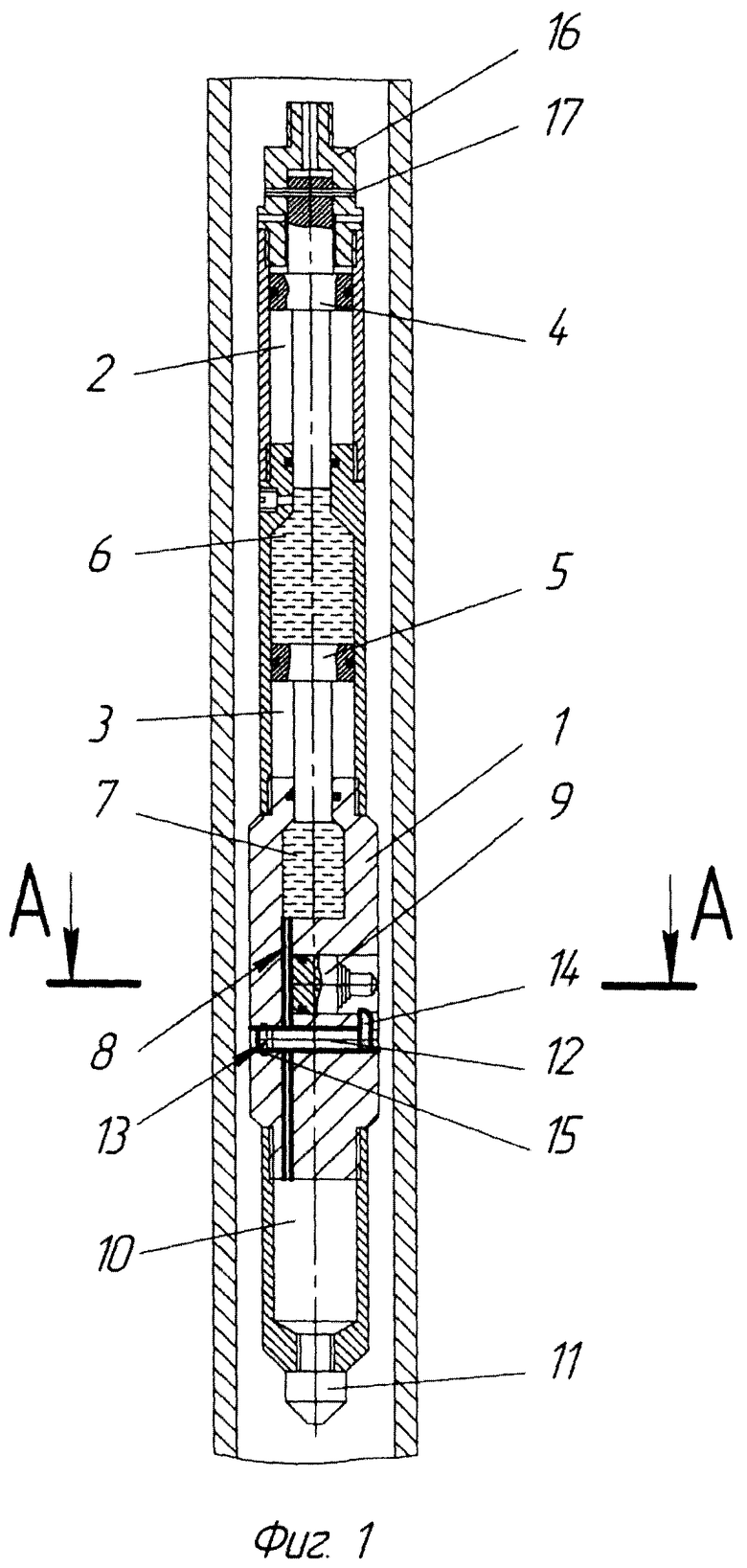

Изобретение поясняется чертежами, где на фигуре 1 представлен общий вид перфоратора в исходном положении в разрезе; на фигуре 2 - сечение А-А на фигуре 1 при срабатывании перфоратора в момент прокола стенки трубы; на фигуре 3 - вид канала для прохода масла в закрытом положении; на фигуре 4 - вид канала для прохода масла в открытом положении.

Перфоратор для насосно-компрессорных труб (см. фиг.1) содержит корпус 1, состоящий из трех частей, в верхней и средней частях которого выполнены заполненные воздухом полости 2 и 3, в которых размещены поршни с плунжерами 4 и 5 соответственно. Между полостями 2 и 3 расположена жидкостная камера 6, заполненная маслом. В нижней части корпуса выполнена заполненная маслом жидкостная камера 7, гидравлически сообщенная каналом 8 для прохода масла с поршнем-пробойником 9 и воздушной приемной камерой 10, связанной резьбовым соединением с пробкой 11, служащей для слива масла.

Под поршнем-пробойником 9 перпендикулярно оси перфоратора расположен золотник 12, представляющий собой цилиндрический стержень, в котором со стороны, обращенной к каналу 8 для прохода масла из подпоршневого пространства поршня-пробойника 9 в воздушную приемную камеру 10, выполнено сквозное вертикальное отверстие 13, причем, сквозное вертикальное отверстие 13 соразмерно поперечному сечению канала 8 для прохода масла.

На другой стороне золотника 12 перпендикулярно ему установлен поводок 14, выполненный в виде пластины и взаимодействующий с поршнем-пробойником 9.

В исходном положении золотник 12 перекрывает канал 8 для прохода масла, предотвращая перетекание масла в воздушную приемную камеру 10.

Фрикционный элемент 15, препятствующий свободному ходу золотника 12 после прокола стенки насосно-компрессорной трубы, закреплен на внутренней стенке корпуса 1 и выполнен в виде резинового кольца.

На верхней части корпуса 1 с помощью резьбового соединения размещена втулка 16, в которой установлен хвостовик поршня с плунжером 4.

В корпусе 1 вертикально установлен срезной элемент 17, выполненный в виде штифта, проходящего через втулку 16 и хвостовик поршня с плунжером 4 и служащий для фиксации поршня с плунжером 4 в исходном положении.

Устройство работает следующим образом.

Перед спуском в колонну насосно-компрессорных труб, установленных в скважине, перфоратор приводят в рабочее состояние, для чего надпоршневое пространство заполненных воздухом полостей 2 и 3 заполняют маслом.

Поршни с плунжерами 4 и 5, а также поршень-пробойник 9 устанавливают в исходное положение.

Верхнюю часть корпуса 1 посредством резьбового соединения соединяют с втулкой 16, в которую устанавливают хвостовик поршня с плунжером 4.

Затем в хвостовик поршня с плунжером 4 и втулку 16 вставляют срезной элемент 17, выполненный в виде штифта и рассчитанный на нагрузку, равную суммарному давлению гидростатического столба жидкости на заданной глубине или глубине, соответствующей интервалу перфорации, и давлению, добавленному на устье скважины, например, с помощью насосов.

В нижней части корпуса 1 размещают золотник 12 с установленным на нем поводком 14 и взаимодействующий с золотником 12 фрикционный элемент 15.

Перфоратор в собранном состоянии (см. фиг.1) опускают в колонну насосно-компрессорных труб с помощью канатной техники, используя при этом кабели, проволоку и т.д. (не показаны).

При достижении заданной (расчетной) глубины срезной элемент 17 под действием суммарного давления, действующего на поршень с плунжером 4, срезается, после чего поршень с плунжером 4 перемещается вниз и передает усилие через масло, находящееся в надпоршневом пространстве жидкостной камеры 6, на поршень с плунжером 5. Поршень с плунжером 5 также опускается вниз.

Масло, находящееся в жидкостной камере 7, проходит по каналу 8 и передает усилие поршню-пробойнику 9, который начинает перемещаться к стенке насосно-компрессорной трубы (см. фиг.2).

Золотник 12, находясь в исходном положении, перекрывает канал 8 для прохода масла, при этом его сквозное вертикальное отверстие 13 не совпадает с осью канала 8 для прохода масла, благодаря чему масло из подпоршневого пространства поршня-пробойника 9 не перетекает в воздушную приемную камеру 10 (см. фиг.3).

По мере возрастания давления в жидкостной камере 7 при движении к стенке трубы поршень-пробойник 9 взаимодействует с поводком 14, который в свою очередь взаимодействует с золотником 12, и последующее перемещение поршень-пробойник 9 и золотник 12 с установленным на нем поводком 14 осуществляют совместно.

В момент достижения в жидкостной камере 7 необходимого давления поршень-пробойник 9 достигает перфорируемой стенки трубы, при этом корпус 1 перфоратора упирается в противоположную стенку трубы, и поршень-пробойник 9 осуществляет прокол (см. фиг.2).

После осуществления прокола стенки трубы поршнем-пробойником 9 золотник 12 удерживается от свободного хода с помощью фрикционного элемента 15, при этом золотник 12 занимает определенное положение, при котором его сквозное вертикальное отверстие 13 совпадает с осью канала 8 для прохода масла (см. фиг.4).

В этот же момент масло из подпоршневого пространства поршня-пробойника 9 сбрасывается в воздушную приемную камеру 10, при этом давление в подпоршневом пространстве поршня-пробойника 9 быстро падает, и поршень-пробойник 9 под действием гидростатического давления жидкости, поступающей из проперфорированного отверстия, начинает двигаться в обратном направлении, выдавливая оставшееся масло в воздушную приемную камеру 10, и занимает исходное положение, что свидетельствует об окончании процесса перфорации насосно-компрессорной трубы.

По завершении работы перфоратор поднимают из колонны насосно-компрессорных труб на поверхность и заново подготавливают к работе, для чего выкручивают втулку 16, из которой удаляют остатки срезного элемента 17.

Затем последовательно снимают верхнюю и среднюю части корпуса 1, из которых вынимают поршни с плунжерами 4 и 5 соответственно, после чего из поршня с плунжером 4 также удаляют остатки срезного элемента 17.

Перфоратор заново приводят в рабочее состояние, заполняя жидкостные камеры 6 и 7 маслом и устанавливая поршни с плунжерами 4 и 5, поршень-пробойник 9 и срезной элемент 17 в исходное положение.

Были проведены стендовые и промысловые испытания заявляемого перфоратора для насосно-компрессных труб диаметром НКТ 48 на базе скважины Самотлорского месторождения, оборудованной компоновкой гидроструйного насоса с двухрядным лифтом 89 мм × 48 мм.

Перфоратор при помощи лебедки ЛГС-10 был спущен на глубину 900 м. При достижении суммарного давления, равного 95 кг/см, перфоратор осуществил прокол стенки трубы, что подтверждает эффективность его работы.

Внешний осмотр перфоратора после извлечения его из скважины на поверхность показал отсутствие деформаций корпуса и исправность поршня-пробойника, что свидетельствует о надежности его конструкции, являющейся следствием ее упрощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2013 |

|

RU2533514C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2013 |

|

RU2539085C1 |

| ПЕРФОРАТОР ГИДРОМОНИТОРНЫЙ КОМБИНИРОВАННЫЙ (ПГМК) | 2015 |

|

RU2598616C1 |

| Способ перфорации скважины и скважинный перфоратор для его осуществления | 1984 |

|

SU1352042A1 |

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| ПЕРФОРАТОР С МУЛЬТИПЛИКАТОРОМ ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПЛАСТОВ | 2009 |

|

RU2420656C1 |

| Скважинный пробойник для труб | 2023 |

|

RU2822260C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ ГЛУБОКОГО ПРОНИКНОВЕНИЯ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2009 |

|

RU2403380C1 |

Изобретение относится к нефтедобывающей промышленности, преимущественно к нефтепромысловому оборудованию, применяемому для перфорации насосно-компрессорных труб в скважинах. Технический результат - упрощение конструкции перфоратора и повышение эффективности его работы за счет увеличения пробивной способности. Перфоратор для насосно-компрессорных труб включает корпус, состоящий из трех частей, в верхней и средней частях которого выполнены заполненные воздухом полости и расположенная между ними жидкостная камера, в которых размещены поршни с плунжерами. В нижней части корпуса выполнена заполненная жидкостью камера, соединенная посредством канала с поршнем-пробойником и расположенной под ним воздушной камерой. Перфоратор содержит золотник, расположенный под поршнем-пробойником перпендикулярно оси перфоратора, и взаимодействующий с золотником фрикционный элемент, закрепленный на внутренней стенке корпуса. При этом в золотнике со стороны, обращенной к каналу, выполнено сквозное вертикальное отверстие, соразмерное поперечному сечению канала, а на другой стороне золотника установлен взаимодействующий с поршнем-пробойником поводок для перемещения золотника в горизонтальной плоскости. 3 з.п. ф-лы, 4 ил.

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| Перфоратор гидромеханический | 1978 |

|

SU685812A1 |

| Перфоратор | 1981 |

|

SU968352A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИН | 1993 |

|

RU2069742C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2087685C1 |

| SU 1391204 A1, 27.06.1998 | |||

| RU 2004124991 A, 10.02.2006 | |||

| ФРИДЛЯНДЕРА Л.Я | |||

| Справочник по прострелочно-взрывной аппаратуре | |||

| - M.: Недра, 1983, 197 с. | |||

Авторы

Даты

2009-03-27—Публикация

2007-09-17—Подача