Область техники

Изобретение относится к области компрессорной техники, точнее к классу компрессоров с пластинчатыми эластичными рабочими органами (мембранами, диафрагмами), позволяющих сжимать и перемещать газы, в особенности сверхчистые и редкие.

Уровень техники

Наиболее близким аналогом заявленного изобретения является диафрагменный насос с выполнением рабочей мембраны (диафрагмы) гофрированной (патент РФ №2142577, F04B 43/06, 1999).

Указанный насос содержит корпус с расположенной в нем гофрированной металлической мембраной с разделением рабочей и приводной камер, первая из которых соединена со всасывающим и нагнетательным клапанами, а вторая - с гидроприводом формирования пульсирующего давления жидкой среды на мембрану, при этом внутренняя поверхность рабочей камеры, обращенная к мембране, выполнена адекватной поверхности мембраны в крайнем положении ее прогиба к указанной поверхности.

Указанный насос предназначен только для перекачки жидкостей и практически малопригоден для перекачки газов, так как не отвечает условиям минимизации «мертвого» объема и соблюдения плавности, непрерывности процесса компримирования газа, отсутствия защемленных объемов. Указанный насос имеет сравнительно низкий КПД из-за больших «мертвых» объемов в рабочей камере между перфорированным стапелем и клапанами при малом (коротком) ходе диафрагмы только в пределах узкой полости между перфорированными стапелями, а не во всей полости рабочей камеры, при этом главная функция стапелей - защита диафрагмы от повреждения от ее чрезмерной деформации при забросах пульсирующего давления гидропривода. Заявленная в прототипе адекватность поверхностей мембраны и стапелей соблюдается только в крайнем положении хода мембраны, что явно недостаточно для качественного компримирования газов.

Раскрытие изобретения

Технической задачей предлагаемого изобретения является обеспечение условий качественного компримирования газов за счет минимизации «мертвого» объема и соблюдения плавности, непрерывности процесса компримирования газа, практически полного отсутствия защемленных объемов.

Технический результат достигается тем, что мембранный блок компрессора содержит корпус с расположенной в нем гофрированной металлической мембраной с разделением рабочей и приводной камер, первая из которых соединена со всасывающим и нагнетательным клапанами, а вторая - с гидроприводом формирования пульсирующего давления жидкой среды на мембрану. Адекватность внутренней поверхности рабочей камеры и поверхности мембраны реализована посредством постепенного плавного и плотного прилегания указанной предварительно пространственно профилированной мембраны к указанной внутренней поверхности, начиная от диаметра защемления мембраны в корпусе до центральной оси его симметрии в течение цикла компримирования (сжатия и перемещения) газа в рабочей камере и его максимального выдавливания через центральные клапаны. Такая реализация адекватности поверхностей обеспечивает повышение производительности и надежности компрессора за счет увеличения единичной объемной подачи, уменьшения «мертвого» объема и снижения напряжений в мембране, особенно вблизи диаметра защемления мембраны между дисками.

Профиль мембраны в ненагруженном состоянии выполнен с переменным шагом и величиной амплитуды, по формуле:

ум=a·Cos(b·r)/exp(c·r),

где ум - поперечная (вертикальная) координата расчетной точки мембраны относительно средней (горизонтальной) плоскости мембраны;

r - продольная (радиальная) координата от оси симметрии до проекции расчетной точки мембраны на ее среднюю плоскость;

а - постоянная амплитуды гофра на оси симметрии;

b - постоянная числа гофров;

с - постоянная уменьшения амплитуды гофров по радиусу.

Профиль внутренней поверхности рабочей камеры выполнен по формуле параболы четной степени с постоянными коэффициентами:

ук=d-f·r2n,

где ук - поперечная (вертикальная) координата расчетной точки профиля относительно вышеуказанной средней (горизонтальной) плоскости мембраны;

d, f - коэффициенты формулы;

2n - четная степень параболы.

Взаимосвязанная совокупность конкретных величин параметров формул для адекватности поверхностей уточняется в процессе имитационного моделирования процесса компримирования газа в проектируемом мембранном блоке.

Мембрана на диаметре защемления в корпусе защемлена по конусным сопряженным поверхностям с общим углом наклона образующей в направлении рабочей камеры, диапазон угла составляет от 1° до 45°.

Перечень чертежей

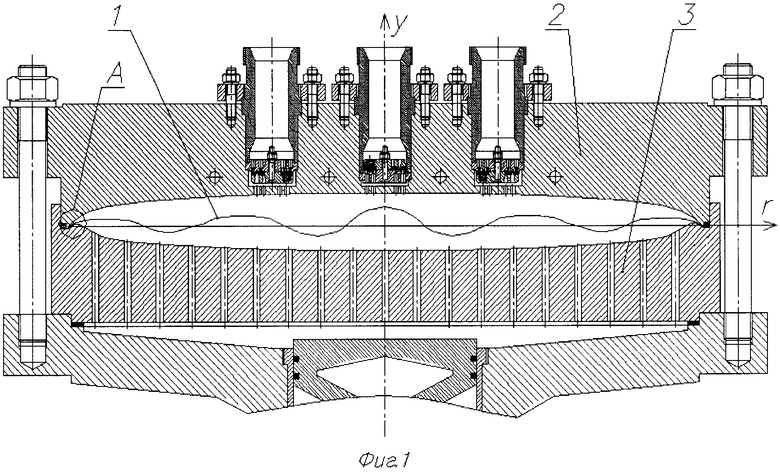

Фиг.1 - мембранный блок газового компрессора.

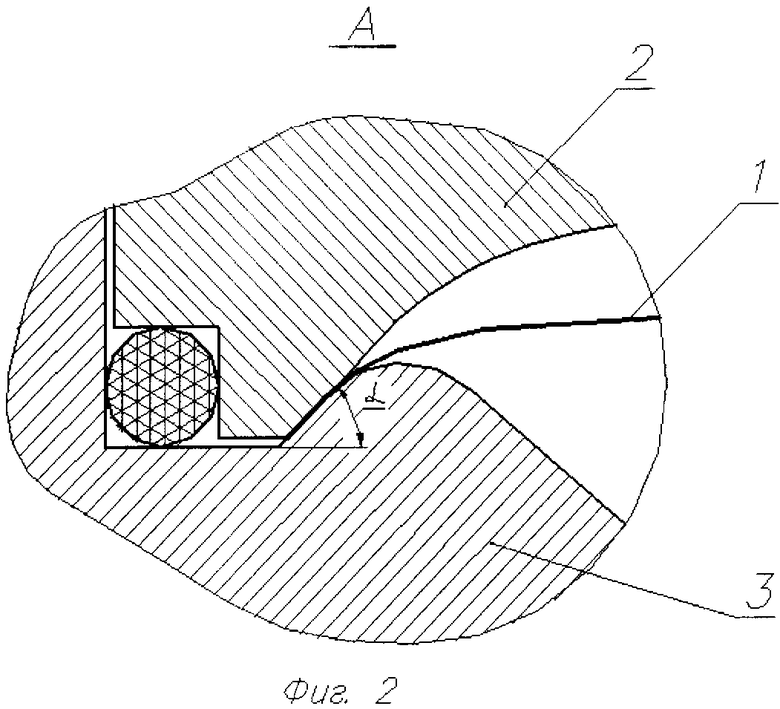

Фиг.2 - поверхность защемления мембраны между ограничительным и распределительным дисками в увеличенном масштабе.

Осуществление изобретения

На фиг.1 и 2 металлическая мембрана (1) зажата между ограничительным (2) и распределительным (3) дисками по поверхности защемления, которая выполнена наклоненной по конусу.

Важным свойством мембраны является ее способность растягиваться от плоского положения, ее податливость. Очевидно, что прогибы и рабочие напряжения в мембране ограничены и должны выдерживать многократные повторения циклов сжатия и растяжения на протяжении всего периода эксплуатации. Прогиб мембраны ограничивается прочностными свойствами металла и мал даже в случае применения относительно тонкой высокопластичной стали. В большинстве конструкций прогиб составляет ˜1÷2% от диаметра заделки плоской мембраны. Неплоский профиль поверхности мембраны позволяет увеличить ее максимальный прогиб. Поскольку податливость мембраны с пространственным, квазипериодическим изгибом выше податливости плоской мембраны, производительность компрессора будет выше. Высокая податливость мембраны с пространственным, квазипериодическим изгибом позволяет применить в рабочем блоке металлическую мембрану из материала с высоким значением модуля упругости, у которых, как правило, значения газонепроницаемости выше, чем у пластичных металлов, применяемых в плоских мембранах традиционных мембранных блоков газовых компрессоров.

Форма разгруженной мембраны с пространственным изгибом в совокупности с профилем нижнего свода ограничительного диска составляют адекватные (или синоним: согласованные) поверхности, которые обеспечивают равномерное прилегание мембраны во время процесса компримирования и минимальный остаточный объем газа в конце.

В разгруженном состоянии металлическая мембрана выполнена неплоской, с пространственным, квазипериодическим изгибом. Этот изгиб должен иметь квазипериодическую, осесимметричную структуру с переменной величиной амплитуды отклонения от плоскости. Предварительное профилирование мембраны в пространстве должно проводиться с условием наличия постепенного достижения адекватности поверхностей мембраны и внутренней поверхности рабочей камеры, то есть:

- в процессе сжатия и нагнетания рабочая мембрана постепенно, начиная с диаметра защемления, ложится на нижний свод ограничительного диска, и газовая полость уменьшается постепенно, без образования защемленных объемов;

- процесс нагнетания продолжается до момента, когда мембрана полностью «приляжет» на ограничительный диск. Газ при этом максимально полно выталкивается из рабочей полости, наблюдаются при этом минимальные значения абсолютного и относительного «мертвого» объема и достигается максимальное значение коэффициента подачи.

Технологичной для простоты изготовления является гладкая поверхность нижнего свода верхнего ограничительного диска с монотонным прогибом, например осесимметричная поверхность, описываемая аналитическим уравнением параболы шестой или восьмой степени с постоянными коэффициентами.

Чтобы обеспечить плавное и непрерывное касание мембраны к своду ограничительного диска, особенно в начале процесса сжатия, вблизи диаметра защемления (заделки) также предлагается варьировать наклон поверхности защемления и угол установки мембраны на диаметре заделки, например к плоскости, по конусу. Это поможет обеспечить плавный процесс сжатия без образования защемленных объемов. Необходима установка мембраны с углом α, как это показано на фиг.2. На фиг.2 также показан вторичный элемент уплотнения крышки резиновым кольцом.

В качестве примечания профиль нижнего распределительного диска также может быть выполнен по поверхности с простой аналитической зависимостью, например по конусу или квадратичной параболе. Во избежание дополнительного износа мембраны от ненужных деформаций при случайных соударениях желательно соблюдение условия отсутствия касания мембраны к этому диску даже в крайнем нижнем положении, в конце обратного прогиба мембраны, когда поршень гидравлического привода достигнет нижней мертвой точки.

Работает предложенный мембранный блок газового компрессора подобно компрессору традиционной конструкции. Однако при движении мембраны вниз она не растягивается, как плоская мембрана, а прогибается, расправляясь и принимая гладкую форму. Когда поршень гидравлического привода достигает крайнего нижнего положения, мембрана «зависает» на диаметре защемления. После этого поршень начинает двигаться вверх и начинается процесс сжатия. Рабочая мембрана при этом постепенно, начиная с диаметра защемления, ложится на нижний свод ограничительного диска и газовая полость постепенно уменьшается. Но происходит это в основном за счет прогиба, а не растяжения мембраны. Полный цикл сжатия также заканчивается в момент, когда мембрана полностью ложится на нижний свод ограничительного диска верхней крышки.

В качестве реального примера был спроектирован и испытан опытный образец мембранного блока для первой ступени серийного газового компрессора 1,6 МК-12.64 ОАО «Уральский компрессорный завод» (г.Екатеринбург, Россия). Параметры базовой ступени, принятые при расчете: Рвс=0.2 [ати], Рн=8 [ати] - избыточные давления всасывания и нагнетания этой ступени; Vh=25.2 (±2.5) [м3/час] ≈ 7 (±0.7) [литр/сек] - описанный объем первой ступени блока при номинальной объемной производительности Ve=20 (±2) [м3/час] ≈ 5.56 (±0.5) [литр/сек] ≈ 0.85 [литр/ход]. Описанный объем ступени обеспечивается в первую очередь внешним диаметром верхнего ограничительного диска, размер которого составляет около 1 м. Мощность, потребляемая первой ступенью этого серийного газового компрессора, составляет около 1.5 кВт.

Размеры опытного образца мембранного блока, и в первую очередь новый радиус защемления мембраны, подбирались с тем условием, чтобы описанный объем Vh нового блока был близок к такому же объему серийно выпускаемого прототипного базового компрессора, что обеспечит ту же производительность компрессора, что и в базовом изделии. Новый радиус защемления был выбран 300 мм, что почти в два раза меньше радиуса прототипного изделия.

При числе гофров n=5 форма профилированной мембраны в ненагруженном состоянии описывалась аналитическим выражением вида:

ум=12.5·Cos(0.09984·r)/ехр(0,01·r) [мм],

где r - текущий радиус проекции точки на среднюю плоскость мембраны, мм; r∈[0,300]; а=12,5 мм; b=0.09984 рад/мм; с=0,01 мм-1 для общей формулы:

ум=a·Cos(b·r)/ехр(с·r).

Согласованная поверхность нижнего свода верхней крышки (верхнего ограничительного диска) этого мембранного блока была выполнена профилированной по параболе шестой степени:

ук=30.0-4,115·10-14·r6 [мм],

где r - текущий радиус проекции точки на среднюю плоскость мембраны, мм; r∈[0,300]; d=30,0 мм; f=4,115·10-14 мм-5; 2n=6 для общей формулы:

ук=d-f·r2n

Отсчет координат ум и ук по вертикали ведется от нуля отсчета средней плоскости мембраны.

Суммарный прогиб мембраны вверх-вниз от средней плоскости составляет 60 мм, что в три раза больше суммарного прогиба плоской мембраны базового образца.

На диаметре защемления конусные поверхности выполнялись сопряженными, с общим углом уклона образующей конуса α=30°.

Испытания газового компрессора 1,6 МК-12.64 с новым блоком первой мембранной ступени показали работоспособность и надежность конструкции. Производительность и рабочее отношение давлений в сравниваемых компрессорах, а так же степень сжатия в новом блоке с точностью до 5% остались на прежнем уровне, что говорит о правильности выбранного варианта.

Сравнительные ресурсные испытания показали, что долговечность работы (наработки до разрушения) профилированной мембраны составила порядка 1500 ч, что примерно в 1,5 раза больше, чем у сравниваемой плоской мембраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБОГАЩЕНИЯ ВСАСЫВАЕМОГО ВОЗДУХА КИСЛОРОДОМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2516725C2 |

| Мембранный компрессор | 1979 |

|

SU892021A1 |

| Способ сборки мембранного компрессора | 1991 |

|

SU1820032A1 |

| Мембранный компрессор с гидроприводом | 1980 |

|

SU866270A1 |

| Мембранный компрессор | 1988 |

|

SU1642066A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ПОВЫШЕННОЙ ПЛОТНОСТЬЮ ПОРОШКОВОГО НАПОЛНИТЕЛЯ | 2011 |

|

RU2488473C1 |

| Мембранный компрессор с гидроприводом | 1987 |

|

SU1585551A1 |

| НАДКАЛИБЕРНАЯ ПУЧКОВАЯ ГРАНАТА "ТОРОПА" К РУЧНОМУ ГРАНАТОМЕТУ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОРАЖЕНИЯ ВЕРТОЛЕТОВ | 2012 |

|

RU2500976C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| Мембранный компрессор | 1978 |

|

SU812964A1 |

Устройство предназначено для использования в области компрессорной техники. Мембранный блок компрессора относится к классу компрессоров с пластинчатыми эластичными рабочими органами для компримирования газов, в особенности сверхчистых и редких. Адекватность внутренней поверхности рабочей камеры и поверхности мембраны реализована посредством постепенного плавного и плотного прилегания мембраны к указанной внутренней поверхности, начиная от диаметра защемления мембраны в корпусе к оси его симметрии в течение цикла компримирования газа в рабочей камере. Профиль гофрированной мембраны в ненагруженном состоянии выполнен с переменным шагом и величиной амплитуды, по формуле: ум=a·Cos(b·r)/exp(c·r). Профиль внутренней поверхности рабочей камеры выполнен по формуле: ук=d-f·r2n. Мембрана на диаметре защемления в корпусе защемлена по конусным сопряженным поверхностям с общим углом наклона образующей в направлении рабочей камеры. Диапазон угла от 1° до 45°. Обеспечиваются условия качественного компримирования газов за счет минимизации «мертвого» объема и соблюдения плавности, непрерывности процесса компримирования газа, практически полного отсутствия защемленных объемов. 2 з.п. ф-лы, 2 ил.

ум=α·Cos(b·r)/ехр(с·r),

где ум - поперечная координата расчетной точки мембраны относительно средней плоскости мембраны;

r - радиальная координата от оси симметрии до проекции расчетной точки мембраны на ее среднюю плоскость,

α - постоянная амплитуды гофра на оси симметрии,

b - постоянная числа гофров,

с - постоянная уменьшения амплитуды гофров по радиусу,

профиль внутренней поверхности рабочей камеры выполнен по формуле параболы

ук=d-f·r2n;

где ук - поперечная координата расчетной точки профиля относительно вышеуказанной средней плоскости мембраны;

d; f - коэффициенты формулы; 2n - четная степень параболы.

| ДИАФРАГМЕННЫЙ НАСОС С ГИДРОПРИВОДОМ | 1999 |

|

RU2142577C1 |

| СПОСОБ УСТАНОВКИ МЕМБРАН В КОМПРЕССОРАХ | 0 |

|

SU181229A1 |

| Мембранный компрессор | 1976 |

|

SU606002A1 |

| Способ автоматического управленияТЕплОВыМ РЕжиМОМ пРОцЕССА пОлучЕНияиздЕлий из пОлиМЕРОВ МЕТОдОМ ХиМфОРМОВАНия | 1979 |

|

SU852895A1 |

Авторы

Даты

2009-03-27—Публикация

2007-04-12—Подача