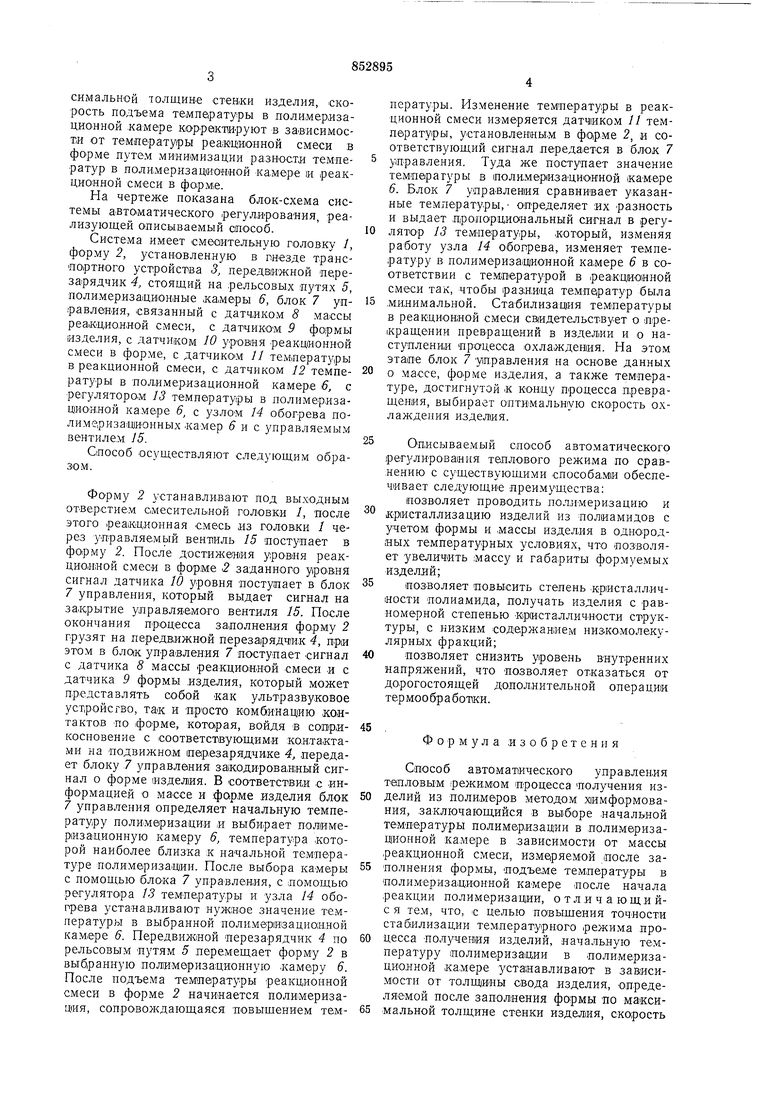

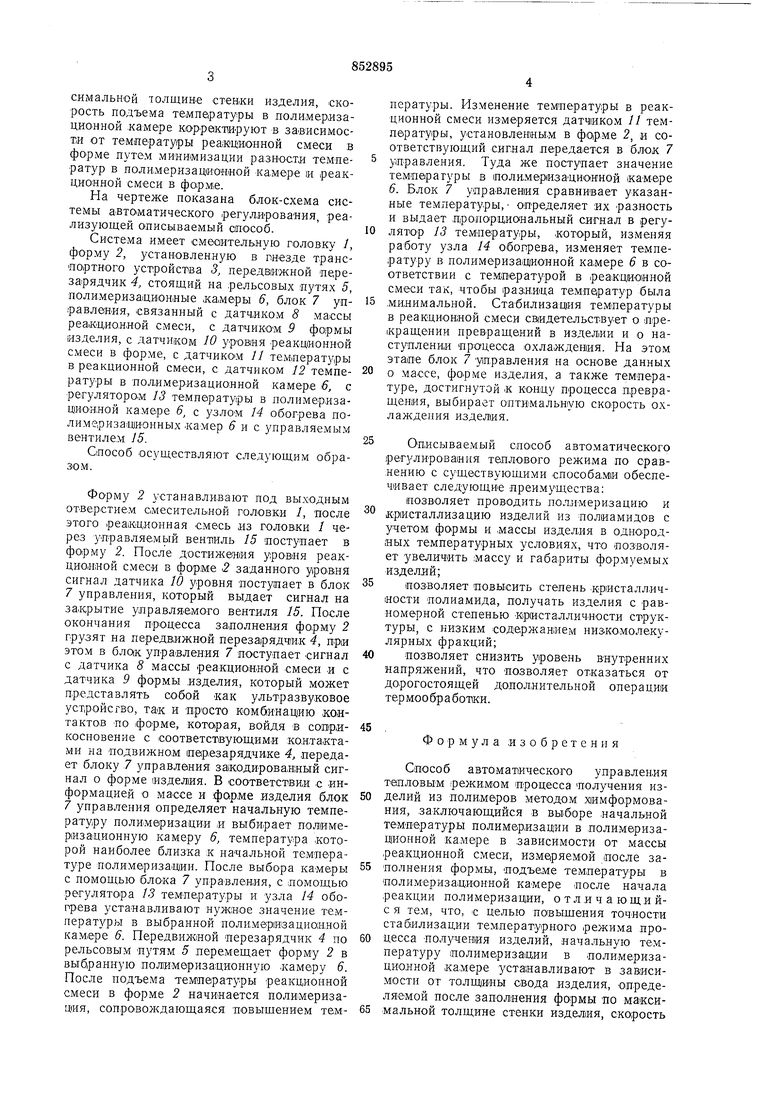

симальной толщине стевки изделия, скорость подъема температуры в полимерлзационной .камере корракиИруют в зависимости от температуры реакционной смеси в форме путем минимизации разностл температур в полимернзационной ка,мере и реакционной смеси в форме. На чертеже показана блок-схема системы автоматического регуллроваиия, реализующей описываемый способ. Система имеет смеаительную головку 1, форму 2, установленную в гнезде транспортного устройства 3, передвижной перезарядчЕк 4, стоящий на рельсовых путях 5, полимеризадионные ,ка.меры 6, блок 7 управления, связанный с датчиком 8 массы реакционной смеси, с датчиком 9 формы изделия, с датчиком 10 уровия реакционной смеси в форме, с датчиком 11 температуры в реакционной смеси, с датчиком 12 температуры в полимеризациояной камере 6, с регулятором 13 температуры в лолимеризациоаной камере 6, с узлом М обогрева полимеризаадионных «амер 5 и с управляемым вентилем /5. Способ осуществляют следующим образом. Форму 2 устанавливают под выходным отверстием смесительной головки /, после этого реакционная смесь из головки / через управляемьш вентиль 15 поступает в форму 2. После достижения уровия реакционной смеси в форме 2 заданного уровня сигнал датчика 10 уровня поступает в блок 7 управления, который выдает сигнал на закрытие управляемого вентиля 15. После окончания процесса заполнения форму 2 грузят на передвижной перезарядчик 4, при этом в блак управления 7 поступает сигнал с датчика 8 массы реакциоялой смеси и с датчика 9 формы изделия, который может представлять как ультразвуковое устройство, так и -просто комбинацию контактов по форме, которая, войдя в соприкосновение с 1соответст1вующими контактами на подвижном 1Пер.езарядчи,ке 4, передает блоку 7 управления закодированный сигнал о форме (Изделия. В соответствии с информацией о массе и форме .изделия блок 7 управления определяет начальную температуру полимеризацрю и выбирает полимермзационную камеру 6, температура которой наиболее близка к нача.льной температуре полимеризацин. После выбора камеры с помощью блока 7 управления, с ПОМОЩЬЕО регулятора 13 температуры и узла 14 обогрева устанавливают нужное значение температзфы в выбранной полимер И зацио;н.ной камере 6. Передвижной перезарядчик 4 по рельсовым путям 5 .перемещает форму 2 в выбранную полимеризащионную камеру 6. После подъема температуры реакционной смеси в форме 2 начинается полимеризация, сопровождающаяся повышением температуры. Изменение температуры в реакционной смеси измеряется датчиком // температуры, установленным в форме 2, и соответствующий сигнал передается в блок 7 управления. Туда же поступает значение температуры в полимеризационной кам.ере 6. Блок 7 управления сравнивает указанные температуры,- определяет их разность и выдает пропор.циональный сигнал в регулятор 13 температуры, который, изменяя работу узла 14 обогрева, и.зменяет температуру в полимеризащионной камере 6 в соответствии с темоературой в реакциоипой смеси так, чтобы разница темпе|ратур была .м.ииимальной. Стабилизация температуры в реакционной смеси св|идетельствует о прекращении превращений в изделии и о наступлении процесса охлаждения. На этом этапе блок 7 управления на основе данных о массе, форме и.зделия, а также температуре, достигнутой к концу про.цесса превращения, выбирает оптимальную скорость охлаждения изделия. Описываемый способ автоматического (регулироваиия теплового режима по срав.нению с существующими способами обеспечивает следующие преимущества: позволяет проводить полимеризацию и кристаллизацию изделий из полиамидов с учетом формы и массы изделия в однородных температурных условиях, что позволяет увел.ичить массу и габариты формуемых изделий; позволяет повысить степень кристалл.ичности полиамида, получать изделия с равномерной степенью кристалличности структуры, с низким содержанием низкомолекулярных фракций; позволяет снизить уровень внутренних напряжений, что позволяет отказаться от дорогостоящей дополнительной операции термообработки. Формула изобретения Способ автоматического управления тепловым режимом процесса получения изделий из полимеров мето.дом Х1нмформования, .заключающийся в выборе начальной температуры полимеризации в полимеризационной камере в .зависимости от массы реакционной смеси, изме|ряемой после заполнения формы, подъеме температуры в полимеризащионной камере после начала реакции полимеризации, отллчающ.ийс я тем, что, С целью повыщения точности стабилизации тем.пературного режима процесса получения изделий, начальную температуру полимеризации в полимеризациолной ка.мере з-станавливают в зависимости от то.лщиНЫ свода изделия, определяемой после заполнения фо-рмы по макси.мальной толщине стенки изделия, скорость

подъема температуры в полимеризационной камере корректируют в зависимости от температуры реатщионной смеси в форме путем минимизации разности температур в полимеризационной камере я реакционной смеси в форме.

Источник информации, принятый во внимааие при экспертизе:

1. Отливки капроновые для подшипников дейдвудных и рулевых устройств. Типовой технологический процесс, ОСТ 5,9686-77, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования процесса растворной полимеризации | 1981 |

|

SU994466A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU927815A1 |

| Устройство для автоматического управления процессом полимеризации | 1978 |

|

SU1013448A1 |

| Способ получения блочного поликапроамида | 1980 |

|

SU937475A1 |

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| САМОХОДНОЕ ПОДВОДНОЕ КАФЕ | 2007 |

|

RU2348565C1 |

| Способ определения объемныхэффЕКТОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU805153A1 |

| Система управления температурным режимом экструдера | 1979 |

|

SU939170A1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Способ регулирования процесса получения поликапроамида | 1982 |

|

SU1030379A1 |

Авторы

Даты

1981-08-07—Публикация

1979-05-15—Подача