Предлагаемое изобретение относится к устройствам контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы с помощью гидропресса и может быть использовано в машиностроении.

Известно устройство [Устройство для синхронизации движения траверсы гидравлического пресса. Авторское свидетельство СССР №1648769, кл. В30В 15/24], содержащее верхние и нижние синхронизирующие цилиндры, заполненные жидкостью под давлением и соединенные перекрестно между собой магистралями. Цилиндры опираются на станину пресса и связаны с подвижной траверсой. Система содержит также гидравлические мультипликаторы, электрогидроусилители, насосную станцию, связанную с электрогидроусилителями, датчики давления четыре штуки, присоединенные к магистралям, к насосной станции и к главному цилиндру пресса, блок электрогидроуправления. При нецентральном нагружении траверсы возникает момент, противодействующий моменту от нагрузки, что вызывает появление на одном из выходов электропреобразующего устройства сигнала отрицательного знака. Этот сигнал после соответствующих преобразований в системе приводит к выработке управляющего воздействия на траверсу, вызывая ее поворот в противоположную сторону до устранения перекоса.

Недостатком данного устройства является невысокая точность, малое быстродействие.

Задачей изобретения является упрощение конструкции и расширение технологических возможностей устройств контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы с помощью гидропресса.

Поставленная задача решается следующим образом: предлагаемое устройство содержит гидропресс и соединенную с ним четырьмя вертикальными тягами подвижную траверсу, четыре измерительных преобразователя, каждый из которых выполнен в виде тензодатчика, блок аналого-цифрового преобразования и блок вычислений, при этом тензодатчики выполнены по измерительной мостовой схеме с обеспечением регистрации усилий, возникающих в четырех вертикальных тягах, выходы упомянутых тензодатчиков соединены с входами блока аналого-цифрового преобразования, а выходы последнего соединены с входами блока вычислений.

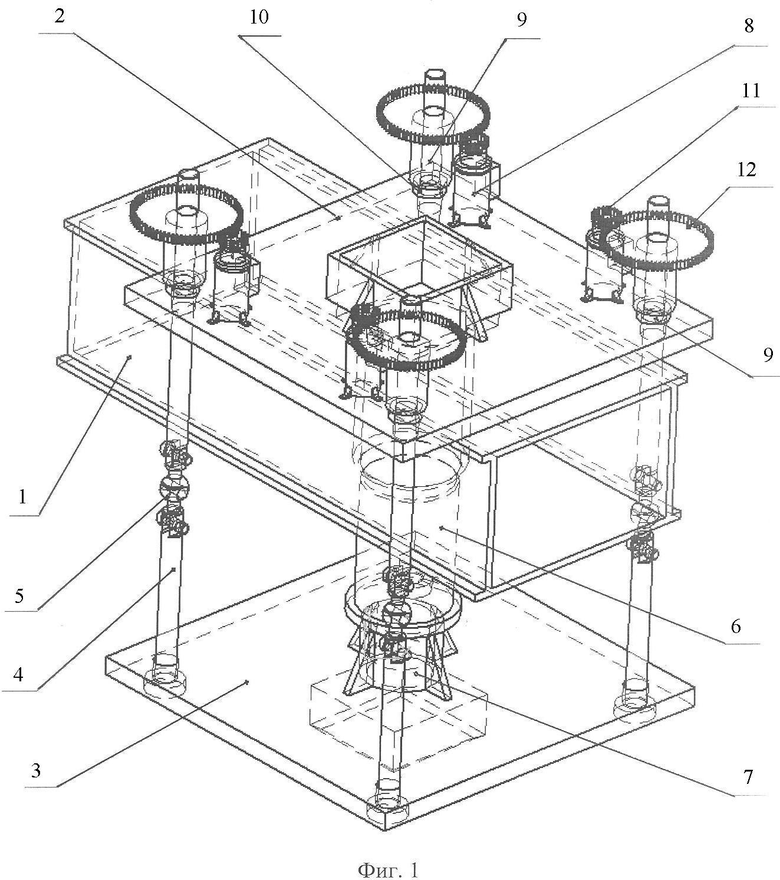

Сущность представленного технического решения поясняется чертежами (фиг.1, фиг.2).

Предложенный механизм устройства содержит корпусную базовую деталь с цилиндрическим отверстием 1, верхнюю плиту 2, нижнюю подвижную плиту (траверса) 3, тяги 4, датчик силоизмерительный тензорезисторный 5, запрессовываемую деталь 6, гидропресс 7, шаговый электродвигатель с гидрусилителем 8, винтовую опору 9, подшипник шариковый упорный 10, ведущую шестерню 11, ведомую шестерню 12, блок тензодатчиков 13, блок аналого-цифрового преобразования 14 и блок вычислений 15.

Устройство работает следующим образом (фиг.1, фиг.2). Верхняя плита 2 крепится на базовой корпусной детали 1, а на нижней подвижной плите (траверсе) 3 в стакане гидропресса 7 крепится запрессовываемая деталь 6. После предварительной установки (не требующей высокой точности, соизмеримой с допусками на прессовое соединение) в гидроцилиндр 7 подается давление. Тензодатчики 5 в процессе запрессовки (в начальный момент соединения деталей) формируют сигналы об усилиях, возникающих в вертикальных тягах 4, сигналы с которых обрабатываются в блоке АЦП 14, а затем цифровая информация подается в блок вычислений 15.

Действие устройства обусловлено использованием мостовой измерительной схемы включения тензорезисторов 16 для каждого из четырех тензодатчиков 5, формирующих сигналы, пропорциональные усилиям в тягах 4, при выполнении запрессовки детали 6 в базовую деталь 1 (фиг.1, 2).

Блок вычислений 15 (фиг.2) вырабатывает управляющие сигналы о малых перемещениях вертикальных тяг в двух взаимно перпендикулярных плоскостях. Во время работы запрессовываемая деталь 6 после предварительной ориентации устанавливается и закрепляется на нижней подвижной плите 3 и затем запрессовывается в базовую деталь 1 (фиг.1). Для коррекции положения траверсы предусмотрены электродвигатели с гидроусилителями 8, которые с помощью шестерен 11, 12 приводят в движение винтовые опоры 9, вращающиеся на подшипниках 10, тем самым сообщая осевое перемещение тягам 4, с помощью чего может корректироваться положение траверсы относительно верхней плиты 2 и базовой детали 1.

Применение устройства позволит повысить уровень автоматизации контроля процесса запрессовки тел цилиндрической формы, расширить технологические возможности устройства, повысить точность и надежность соединения. Повышение эффективности устройств контроля подобного типа основано на применении средств вычислительной техники для контроля процесса запрессовки, что позволит снизить себестоимость изделий и тем самым обеспечить конкурентоспособность предложенного электронно-механического устройства.

Перечень фигур

Фиг.1. Устройство контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы.

Фиг.2. Принципиальная схема устройства контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ЗАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ КОЛЕСНЫХ ПАР | 2008 |

|

RU2487789C2 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| Устройство для измерения отклонения перемещения ползуна вертикальной прессовой установки | 1987 |

|

SU1418064A1 |

| Способ запрессовки деталей | 1989 |

|

SU1731572A1 |

| СИСТЕМА ДИАГНОСТИКИ КОЛОНН ГИДРАВЛИЧЕСКОГО ШТАМПОВОЧНОГО ПРЕССА КОЛОННОЙ КОНСТРУКЦИИ | 2007 |

|

RU2364511C2 |

| УСТАНОВКА ДЛЯ НЕРАЗЪЕМНОГО ПРЕССОВОГО СОЕДИНЕНИЯ ТРУБ | 2009 |

|

RU2413116C1 |

| ОФТАЛЬМОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НАТЯЖЕНИЯ ТКАНЕЙ | 2005 |

|

RU2294132C2 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЗАПРЕССОВКИ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 2001 |

|

RU2201321C1 |

Изобретение относится к области машиностроения, а именно к устройствам контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы для автоматизации контроля сборочных технологических операций. Устройство контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы содержит гидропресс, соединенный четырьмя вертикальными тягами с подвижной траверсой, четыре измерительных преобразователя, каждый из которых выполнен в виде тензодатчика, блок аналого-цифрового преобразования и блок вычислений. Тензодатчики выполнены по измерительной мостовой схеме с обеспечением регистрации усилий, возникающих в четырех вертикальных тягах. Выходы тензодатчиков соединены с входами блока аналого-цифрового преобразования, а выходы последнего соединены с входами блока вычислений. В результате достигается упрощение конструкции и расширение технологических возможностей устройств контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы с помощью гидропресса. 2 ил.

Устройство контроля процесса запрессовки при получении прессового соединения объектов цилиндрической формы с помощью гидропресса и соединенной с ним четырьмя вертикальными тягами подвижной траверсы, содержащее четыре измерительных преобразователя, каждый из которых выполнен в виде тензодатчика, блок аналого-цифрового преобразования и блок вычислений, при этом тензодатчики выполнены по измерительной мостовой схеме с обеспечением регистрации усилий, возникающих в четырех вертикальных тягах, выходы упомянутых тензодатчиков соединены с входами блока аналого-цифрового преобразования, а выходы последнего соединены с входами блока вычислений.

| Сигнализатор перекоса ползуна пресса | 1985 |

|

SU1266744A1 |

| Тензометрическое устройство (его варианты) | 1981 |

|

SU974109A1 |

| Состема синхронизации движения траверсы гидравлического персса | 1974 |

|

SU497172A1 |

| СПИЦЕНАТЯГИВАТЕЛЬ | 1996 |

|

RU2131228C1 |

| WO 9209425 А1, 11.06.1992 | |||

| JP 3027895 А, 06.02.1991. | |||

Авторы

Даты

2009-04-10—Публикация

2007-07-11—Подача