Изобретение относится к области механосборочного производства, в частности при получении соединений деталей с натягом.

В механосборочном производстве при сборке деталей продольно-прессовым методом известны способы управления процессом запрессовки, основанные на получении желаемой диаграммы запрессовки (зависимости усилия запрессовки от пути надвижения собираемых деталей F=f(z)) при постоянной скорости указанного надвижения, называемой скоростью запрессовки (Основы технологии сборки машин и механизмов. Новиков М.П., М.: Машиностроение, 1980, -592 с.).

В основе данных способов управления не заложены принципы достижения стабильности обеспечения качества собираемых деталей, так как качество сборки в них можно оценивать лишь по окончании процесса запрессовки путем анализа полученной диаграммы.

Известен способ управления процессом запрессовки на механическом прессе, заключающийся в измерении текущего значения усилия запрессовки, определении текущего значения производной усилия по перемещению, сравнении полученных значений с заданными и использовании результирующего сигнала в качестве управляющего сигнала электроприводом (SU, ав. св. 1433744 А1, В 23 Р 19/02, 1988).

Недостатком данного способа является то, что в нем не отражен процесс формирования заданной диаграммы качества запрессовки, а как следствие, невозможность заявленного в прототипе повышения качества готовых изделий при его применении.

Технической задачей, на решение которой направлено изобретение, является стабилизация обеспечения качества собираемых деталей.

Поставленная задача решается за счет того, что в партии деталей, поступающих на сборку, путем продольно-прессового соединения, основываясь на математико-статистических методах выборочного контроля, определяют объем выборки. Полученную выборку деталей подвергают запрессовке по заданным параметрам необходимой прочности соединения при постоянной малой (до 3 мм/с) скорости надвижения подвижной детали на неподвижную, в процессе которой измеряют текущее значение усилия запрессовки и перемещения рабочего органа пресса, определяя при этом текущее значение производной усилия по перемещению. Результаты запрессовки каждой пары деталей сохраняют в базе данных. По окончании сборки всех соединений деталей из выборки, опираясь на статистические методы обеспечения качества, вычисляют среднестатистические значения производных усилия по перемещению, которые принимаются за желаемые (заданные) значения для партии. Сборку всей партии деталей, в которой производилась выборка, осуществляют следующим образом: в процессе запрессовки измеряют текущие значения усилия и перемещения, вычисляют текущее значение производной усилия по перемещению, полученные значения с учетом индекса воспроизводимости процесса сравнивают с соответствующими заданными (среднестатистическими) значениями, а возникающая разность формирует сигнал коррекции, который используется в качестве дополнительного управляющего сигнала электроприводом исполнительного органа.

Результатом представленного способа управления является возможность достижения заданного качества соединений в партии. То есть в собираемой партии деталей способ позволяет значительно сузить интервал технологического допуска, а тем самым стабилизировать качество собираемых деталей.

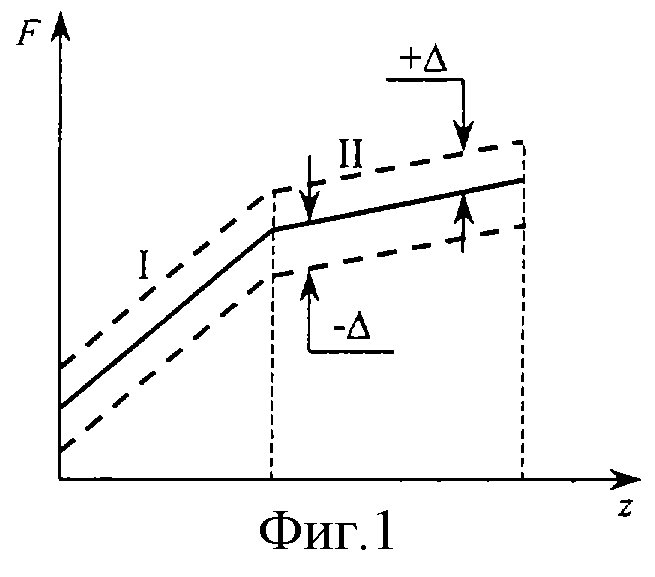

На фиг. 1 показаны диаграммы качества, отражающие в идеальном виде (гипотетически) процесс формирования контактных связей при сборке соединений продольно-прессовым методом. Диаграмма качества запрессовки - функция зависимости силы запрессовки F от перемещения исполнительного органа z. Весь процесс сборки состоит из нескольких этапов, наиболее важные из которых обозначены на диаграмме цифрами, отражающими следующие характерные участки: I - центрирования, II - запрессовки. Каждый из них является результатом прохождения рабочего органа определенного расстояния в процессе запрессовки и характеризуется различными по значению величинами силы запрессовки. Пунктирной линией на фиг. 1 показан возможный разброс значений силы запрессовки в функции перемещения (±Δ), определяемый на основе индекса воспроизводимости процесса. В формировании желаемой диаграммы (сплошная линия на фиг.1) задействованы детали из выборки. Именно, обрабатывая результаты запрессовки каждой пары деталей из выборки, находят среднестатистическую диаграмму, которую и принимают за желаемую для партии деталей.

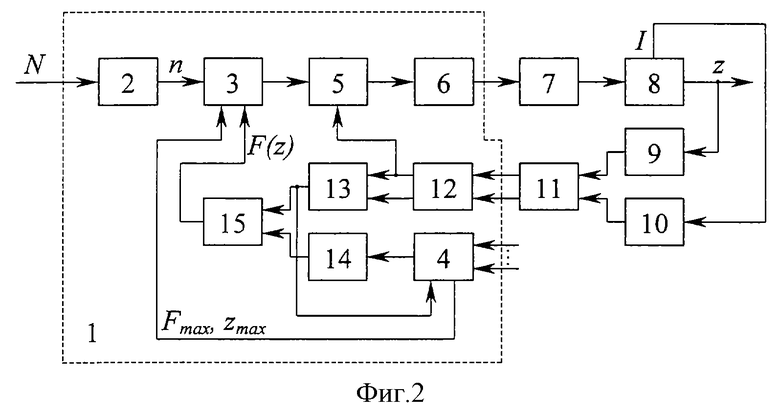

Предлагаемый способ управления процессом запрессовки может быть реализован с помощью адаптивной системы автоматического управления, функциональная схема которой показана на фиг.2. Количество деталей в партии N, пришедших на сборку продольно-прессовым методом, заносится в измерительно-управляющее устройство 1: в определитель объема выборки 2. Полученный математико-статистическим методом выборочного контроля объем выборки n поступает на формирователь закона управления 3, который на этапе запрессовки выборки, опираясь на заданные параметры Fmax и zmax, поступающие с базы данных 4, формирует закон управления с малой постоянной скоростью запрессовки, с целью получения соединения деталей необходимой прочности. Далее сформированный закон управления подается на регулятор положения 5, цифроаналоговый преобразователь 6 и используется в качестве управляющего сигнала, поступаемого на устройство воспроизведения задания 7 (одноконтурный электропривод), которое непосредственно поддерживает заданное значение скорости на электромеханизме 8, включающего в себя электродвигатель и редуктор. Снимаемые с электромеханизма 8 сигналы перемещения z и тока I (I~F) с датчиков соответственно положения 9 и тока 10 поступают на устройство согласования уровней сигнала 11 и далее преобразованными аналого-цифровым преобразователем 12 используются для формирования реальных значений производных усилия по перемещению устройством 13. Получаемые таким образом диаграммы F(z) на этапе прессовки деталей из выборки записываются в базе данных 4. По окончании процесса сборки всех соединений деталей из выборки, опираясь на статистические методы обеспечения качества, формирователь желаемой диаграммы 14, оперируя зависимостями, получаемыми с базы данных 4, формирует среднестатистические (желаемые) значения производных усилия по перемещению. Сборка всей партии деталей, в которой производилась выборка, осуществляется на основе сравнения устройством сравнения текущих значений производных 15 реальных и желаемых значений производных усилия по перемещению. Рассогласование с учетом индекса воспроизводимости процесса формирователем закона управления 3 преобразуется в величину необходимого увеличения или уменьшения напряжения задания, пропорционального скорости надвижения подвижной детали на неподвижную в процессе запрессовки. На этапе сборки соединений деталей из выборки в базу данных 4 вносятся расчетные технологические параметры, рассчитанные, исходя из долговечности и надежности соединений.

Таким образом, предлагаемый способ управления процессом запрессовки деталей на электромеханическом прессе позволяет стабилизировать качество собранных деталей в партии при соблюдении установленных требований к производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом запрессовки на механическом прессе | 1991 |

|

SU1779532A1 |

| АНАЛОГО-ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2205500C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2228256C1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2502591C2 |

| ПРЕССОВОЕ СОЕДИНЕНИЕ ОХВАТЫВАЕМОЙ ВТУЛКИ С ОХВАТЫВАЮЩЕЙ КОРПУСНОЙ ДЕТАЛЬЮ | 2011 |

|

RU2481938C2 |

| СПОСОБ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2009 |

|

RU2414339C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ НА ЭЛЕКТРОМЕХАНИЧЕСКОМ ПРЕССЕ | 1994 |

|

RU2102215C1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ВТУЛОК РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА БЛОКА | 2013 |

|

RU2548554C1 |

| СПОСОБ ЗАПРЕССОВКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182065C2 |

Изобретение относится к области механосборочного производства и предназначено для получения соединений деталей с натягом. Способ управления процессом запрессовки на электромеханическом прессе заключается в том, что в процессе запрессовки измеряют текущие значения усилия запрессовки и перемещения рабочего органа пресса и определяют текущее значение производной усилия по перемещению. Полученные значения сравнивают с заданными. Результирующий сигнал используют в качестве управляющего сигнала электроприводом перемещения рабочего органа пресса. Для партии деталей, поступающих на сборку, определяют объем выборки. Полученные детали из выборки запрессовывают при постоянной скорости надвижения подвижной детали на неподвижную. Измеряя текущие значения усилия запрессовки и перемещения рабочего органа пресса и определяя текущее значение производной усилия по перемещению, полученные значения сохраняют. По окончании сборки всех соединений деталей из выборки определяют среднестатистические значения производной усилия по перемещению. Запрессовку деталей из партии производят, используя эти значения в качестве заданных. Изобретение позволяет достигнуть заданного качества соединений в партии деталей. 2 ил.

Способ управления процессом запрессовки на электромеханическом прессе, заключающийся в том, что в процессе запрессовки измеряют текущие значения усилия запрессовки и перемещения рабочего органа пресса, определяют текущее значение производной усилия по перемещению, полученные значения сравнивают с заданными и результирующий сигнал используют в качестве управляющего сигнала электроприводом перемещения рабочего органа пресса, отличающийся тем, что для партии деталей, поступающих на сборку, определяют объем выборки, полученные детали из выборки запрессовывают при постоянной скорости надвижения подвижной детали на неподвижную, при этом измеряя текущие значения усилия запрессовки и перемещения рабочего органа пресса и определяя текущее значение производной усилия по перемещению, полученные значения сохраняют, а по окончании сборки всех соединений деталей из выборки определяют среднестатистические значения производной усилия по перемещению и запрессовку деталей из партии производят, используя эти значения в качестве заданных.

| Способ управления процессом запрессовки на механическом прессе | 1986 |

|

SU1433744A1 |

| Способ управления процессом запрессовки на механическом прессе | 1991 |

|

SU1779532A1 |

| DE 4318157 A1, 08.12.1994. | |||

Авторы

Даты

2003-03-27—Публикация

2001-10-29—Подача