Изобретение относится к металлургии, в частности разработке способа формирования защитной оболочки на раскислителе, применяемого для раскисления стали, преимущественно в плавильном агрегате. Например, при выплавке стали в дуговой сталеплавильной печи (ДСП) в конце окислительного и в начале восстановительного периодов плавки содержание кислорода в стали зависит от содержания в ней углерода. При получении среднеуглеродистых и высокоуглеродистых сталей содержание кислорода в указанные периоды находится в пределах 0,01÷0,02%, а в низкоуглеродистых сталях может достигать 0,1÷0,2% [1, с.224]. Раскисление первых двух сталей проводят кремнием в виде ферросилиция, марганцем в виде металлического марганца или ферромарганца, а в последнем случае дополнительно алюминием.

Расход алюминия определяется содержанием в стали кислорода, что связано с окисленностью конечного шлака в печи и содержанием углерода [2, с.228]. Алюминий, как и магний, кальций отличается от других элементов нестабильностью усвоения ввиду большого различия их физических свойств по сравнению с базовым расплавом. Алюминий, имея плотность примерно в 3 раза меньше, чем у жидкой стали, и меньше, чем у жидкого шлака, плавает на поверхности шлака. Большая часть алюминия окисляется атмосферой печи и компонентами шлака. Имея большее сродство к кислороду, алюминий восстанавливает кремний, марганец, железо из их оксидов - компонентов шлака.

Для устранения этого недостатка предложено раскислять сталь ферроалюминием - сплавом железа с 30÷50% алюминия. Плотность сплава (~5000 кг/м3) несколько ниже, чем у жидкой стали (~7000 кг/м3), но значительно выше, чем у шлака (~3000 кг/м3). Ферроалюминий легче погружается в объем жидкой стали и алюминий из него усваивается полнее. Однако такой сплав дороже алюминия и температура его плавления (~1400°С) значительно выше. Алюминий в нем находится в виде интерметаллидов, усвоение алюминия из ферроалюминия происходит более медленно и с меньшим тепловым эффектом [3, с.178].

Особенно высокий расход алюминия наблюдается при выплавке низкоуглеродистых высокохромистых сталей с применением кислорода в окислительный период. После окончания продувки высокохромистого расплава образуется большое количество шлака. По данным [4, с.57-59] после проплавления добавленных отходов высоколегированного лома металл раскисляют кусковыми 45%-ным ферросилицием ФС45 (8÷12 кг/т) и алюминием (2÷3 кг/т), вместе с этим присаживают 10÷15 кг извести и 3÷5 кг плавикового шпата для повышения основности шлака.

По данным [5, с.159] после продувки кислородом высокохромистой стали шлак на 70÷90% скачивают, присаживают в печь последовательно металлический марганец на 0,5% и кусковой ФС-45 на 0,2% кремния, силикокальций - 4÷5 кг/т и первичный алюминий - 1 кг/т, затем феррохром.

Анализ химического состава металла показал, что содержание алюминия в стали после ее раскисления в печах емкостью 0,3÷18 т находится в пределах 0,005÷0,020% мас. Таким образом, усвоение алюминия в печах средней емкости составляет всего 5÷10% при вводе половинок стандартных алюминиевых чушек на поверхность металла.

Цель изобретения: повысить эффективность раскисления жидкой стали сильным раскислителем (например, алюминием). Поставленная цель достигается разработкой нового способа формирования защитной оболочки на поверхности раскислителя и использованием отходов производства (металлической пыли или колотой дроби).

Существуют два направления в вопросах повышения степени усвоения алюминия в ДСП.

1. Предохранить или заметно уменьшить возможность контакта поверхности алюминиевой чушки с атмосферой печи и жидким шлаком.

2. Создать условия для быстрого погружения алюминия в расплав стали.

Известен способ формирования на поверхности раскислителя шлаковой оболочки [6]. Этот способ был разработан для мелких фракций ферромарганца. Для алюминия он неприемлем по следующим причинам:

а) кусок алюминия представляет собой половину или 1/3 стандартной чушки. Шлак после заливки его на алюминий и последующего остывания будет отслаиваться от ровной и гладкой поверхности алюминия. Жидкий шлак при заливке ферросплавов заполняет пространство между ними, создавая внутренний каркас, удерживающий его с внешней стороны;

б) при нагревании поверхности алюминия до температуры жидкого шлака он будет окисляться за счет оксидов шлака - SiO2, FeO, MnO. Поэтому этот вариант не используется в производстве.

Известен способ обработки стали, заключающийся в том, что раскислитель получают в виде композита с алюминием в качестве легкоплавкого матричного компонента и частицами сплава на основе железа в качестве тугоплавкого армирующего компонента, а растворение композитного раскислителя в жидкой стали начинают при отношении их плотностей не менее 0,5, продолжают при непрерывном его повышении до 1,0÷1,1 и заканчивают при 0,9÷1,1. В процессе растворения алюминия композитный раскислитель диспергирует на отдельные фрагменты [7].

Теми же авторами [8] указывается, что способ предназначен для раскисления стали алюминием. Алюминий в композите выполняет роль раскислителя, а частицы железа или сплава на его основе - утяжелителя. Массовые доли матричного и армирующего компонентов находятся в пределах 25/75÷50/50, а размер частиц стали или чугуна составляет 0,5÷10 мм.

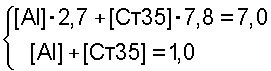

Применение способа, описанного в обоих источниках, ограничено. Например, по соотношению плотностей композитного раскислителя и жидкой стали (1:1) можно вычислить массу армирующего элемента. Самым распространенным металлом, присутствующим в любом производстве, является Ст35, Ст45, имеющие содержание углерода 0,32÷0,48%. Для расчетов примем 0,35%. Расчеты проводим, решая систему уравнений с 2-мя неизвестными:

где [Al] и [Ст35] - доли алюминия и армирующей добавки в композитном раскислителе, 7,0 (г/см3) - плотность жидкой стали.

Расчеты показали: [Ст35]=0,843; [Al]=0,157 или 84,3% и 15,7% соответственно.

При этом мы вносим в сталь дополнительно углерода [С] при минимальной добавке алюминия 1 кг/т:

1 кг/т - 15,7% Х=84,3·1/15,7=5,37 кг [Ст35]

Х кг/т - 84,3%

[С]=5,37 кг·0,35=1,88 кг или 0,18%, что является недопустимым при получении низкоуглеродистой стали.

Если массовая доля армирующего компонента [7] составляет 75% от массы композитного раскислителя, то максимальная плотность композитного раскислителя будет равна: ρк=2,7·0,25+7,8·0,75=6,525 г/см3. При 50% раскислителя ρк=2,7·0,5+7,8·0,5=4,25 г/см3, что ниже плотности жидкой стали - 7,0÷7,2 г/см3. Композитный раскислитель все равно не утонет, будет окисляться атмосферой печи, а при размягчении развалится и стальные армирующие элементы, имеющие плотность 7,8 г/см3, быстро утонут в жидкой стали.

Известно устройство для ввода присадок в расплав [9]: утяжелитель (чугун, сталь, тяжелые металлы, их сплавы) выполнен с одним и более отверстиями, заполненными присадками (Ti, В, Al, ЩЗМ, РЗМ), или присадка закреплена на утяжелителе и частично заключена в оболочку, или утяжелитель частично заключен в оболочку из присадки. Отношение массы присадки к массе утяжелителя равно 1:(2÷8).

Простейшие расчеты показывают, что при массе утяжелителя в 8 раз больше массы алюминия средняя плотность компонента (7,2 г/см3) будет примерно равна плотности жидкой стали. Таким образом данные устройства раскисления не обеспечивают быстрого погружения раскислителя в расплав. Это практически исключает применение третьего вида устройства, когда утяжелитель покрыт алюминием. Более благоприятным является второй вид устройства, когда присадка (алюминий) закреплена на утяжелителе и, тем самым, частично заключена в оболочку утяжелителя. Этим частично исключается контакт алюминия с атмосферой печи и жидким шлаком. Закрепить утяжелитель можно проволокой, но она сразу же сгорит и компоненты разделятся. Если применять сварку для скрепления стальных пластин, то это повышает себестоимость стали.

Наиболее близок к предлагаемому первый вид устройства, когда утяжелитель выполнен с одним или более отверстиями, заполненными алюминием. В данном случае исключен почти полностью контакт алюминия с атмосферой печи и шлаком.

Недостатком данного устройства являются высокие затраты на его изготовление, которые складываются из следующих факторов:

1. Покупка металла определенного химического состава и профиля, например проката, или изготовление его.

2. Трудоемкость механической обработки (сверление) и стоимость инструмента.

3. Организация дополнительного передела по расплавлению первичного алюминия или отходов от производства алюминиевых отливок и заливка его в утяжелитель (дополнительный передел).

4. Потери на ошлакование алюминия при плавке.

5. Большие энергозатраты.

Эффективность раскисления определяется в конечном итоге величиной затрат на получение 1 т жидкой стали или стальной заготовки.

Таким образом, в настоящее время не существует эффективного способа защиты активного раскислителя (алюминия) стали в рабочем пространстве плавильного агрегата от окисления поверхности печной атмосферой и жидкими шлаками.

Предлагаемый способ формирования защитной оболочки стали заключается в том, что на алюминиевый кусок (чушку) предварительно наносят покрытие из отходов стальной дроби при их массовом соотношении 1:(0,2÷0,8). Плотность такого раскислителя находится в пределах 3,5÷5,6 г/см3, что выше плотности шлака и обеспечивает погружение раскислителя через шлак до уровня металла. Отходы дроби после дробеметных операций по очистке литья и поковок представляют собой стальные частицы, как правило, расплющенной формы размером 0,2÷1,5 мм и металлическую пыль. Эти отходы перемешаны с окалиной и песком и их вывозят на свалку. Отделить металлические компоненты от неметаллических можно с помощью магнитной шайбы, имеющейся на любом металлургическом предприятии, при этом снижаются затраты на вывоз отходов.

Формируют защитный слой двумя способами.

1. В стальной контейнер насыпают металлические отходы дроби, во внутрь помещают горизонтально алюминиевый слиток, притрамбовывают и контейнер ставят в термическую печь. Выдержку производят при температуре начала размягчения алюминия 660°С (температура плавления чистого алюминия). Если на поверхность нагретой дроби поставить груз, вес которого обеспечивает давление на поверхность алюминиевого слитка 2÷3 кг/см2, то металлические частицы вплавляются в поверхность алюминия сплошным слоем. Время выдержки контейнера с толщиной стенки 10 мм, когда в нем находится слиток алюминия весом 8÷8,2 кг, а толщина слоя отходов дроби составляет 50÷70 мм, всего 4 часа, при этом энергозатраты намного меньше, чем при переплавном процессе алюминия.

2. Дробинки ударным способом вбивают в поверхность слитка первичного алюминия. Из металлической пыли можно сделать пасту, где в качестве связующего использовать сульфидно-дрожжевую бражку (СДБ). Эта жидкость - раствор углеводородных соединений в воде плотностью 1,24÷1,27 г/см3. Пасту легко можно наносить на поверхность из мелких дробинок, причем поры хорошо будут заполняться пылевидными металлическими частицами. СДБ сохнет в тонком слое практически без нагрева.

Важным преимуществом предлагаемого способа является отсутствие влияния химического состава стального материала из-за его малого количества: в 1,25÷5 раз меньше, в аналоге в 2÷8 раз больше, чем раскислителя.

Провели испытание различными раскислителями при выплавке стали 20 на дуговой сталеплавильной печи емкостью 6 т.

После проведения окислительного периода шлак скачали на 70÷80%, сталь раскислили малыми порциями ферросилиция и ферромарганца до их расчетного содержания 0,2% мас. каждого до прекращения видимого кипа. Затем на середину ванны бросали кусок алюминия весом 6-6,3 кг из расчета 1 кг/т. В варианте 1 алюминий был без оболочки, а в вариантах 2 и 3 - в оболочках. Через пять минут брали пробы на анализ. Результаты приведены в таблице.

Представленные результаты показывают, что степени усвоения алюминия по вариантам 2 и 3 вполне сопоставимы, но затраты на изготовление раскислителя сильно отличаются.

Применение операций плавления и разливки алюминия, сверления отверстия в утяжелителе в 2÷3 раза дороже операции выдержки его в термической печи.

0,08

0,10

0,10

0,09

0,17

0,19

0,20

0,18

0,31

0,25

0,28

0,27

0,010

0,005

0,015

сл.

10

5

15

0

0,11

0,09

0,08

0,10

0,21

0,17

0,16

0,17

0,30

0,28

0,28

0,29

0,035

0,030

0,025

0,030

35

30

25

30

0,08

0,09

0,09

0,08

0,08

0,10

0,09

0,18

0,17

0,15

0,17

0,16

0,17

0,18

0,30

0,28

0,29

0,31

0,28

0,29

0,31

0,035

0,025

0,025

0,030

0,035

0,035

0,020

35

25

25*

30

35

35

20*

ЛИТЕРАТУРА

1. Крамаров А.Д., Соколов А.Н., Электрометаллургия стали и ферросплавов. М.: Металлургия, 1976, 376 с.

2. Трубин Н.Г., Ойкс Г.Н. Металлургия стали. М.: Металлургия, 1970, 621 с.

3. Тэн Э.Б., Петровский П.В. Железо-алюминиевый композитный раскислитель жидкой стали. / Труды V съезда литейщиков России, Москва, РАЛ, 2001, с.178-180.

4. Мураховский И.М., Кулаков Ю.А., Дашевский В.Д. и др. Совершенствование технологии выплавки нержавеющей стали в электропечах средней емкости. // Сб. «Производство электростали», №8, 1980; М.: Минчермет, с.57-60.

5. Бородулин Г.М., Мошкевич Е.И. Нержавеющая сталь, М.: Металлургия, 1973, 319 с.

6. Заявка №2005128231/20(031701) Стадничук В.И., Стадничук А.В., Меркер Э.Э. Способ раскисления и легирования металлических расплавов (не опубликовано).

7. Патент №2208053. Тэн Э.Б. Способ обработки стали, БИМП №19, 2003, с.684.

8. Патент №2192495. Тэн Э.Б. Раскислитель. БИМП №31, 2002, с.464.

9. Патент №26054. Устройство для ввода присадок в расплав. Криночкин Э.В., Карпов А.А., Щербаков С.А. и др. БИМП №31, 2002, с.573.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| КОНСТРУКЦИЯ КОЖУХА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ МАЛОЙ ВМЕСТИМОСТИ | 2007 |

|

RU2373468C2 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| РАСКИСЛИТЕЛЬ | 2000 |

|

RU2192495C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2208053C2 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ СТАЛИ В ДУГОВОЙ ПЕЧИ | 2005 |

|

RU2360009C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ДЛЯ РАСКИСЛЕНИЯ ЧУГУНА ИЛИ СТАЛИ | 2007 |

|

RU2379357C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| Способ изготовления брикета для раскисления стали | 2016 |

|

RU2633682C1 |

Изобретение относится к металлургии, а именно к формированию защитной стальной оболочки на поверхности раскислителя жидкой стали, например, алюминия. В качестве материала защитной оболочки используют отходы стальной дроби в виде стальных частиц размером 0,2-1,5 мм и металлической пыли. При этом защитную оболочку формируют путем внедрения в поверхность раскислителя отходов стальной дроби и последующего увеличения ее толщины дополнительной обмазкой пастой, состоящей из металлической пыли и углеводородного связующего, при массовом соотношении раскислителя с материалом защитной оболочки 1:(0,2÷0,8). Изобретение позволяет снизить угар раскислителя и затраты на формирование защитной оболочки. 3 з.п. ф-лы, 1 табл.

1. Способ формирования защитной стальной оболочки на поверхности раскислителя жидкой стали, отличающийся тем, что в качестве материала защитной оболочки используют отходы стальной дроби в виде стальных частиц размером 0,2-1,5 мм и металлической пыли, при этом защитную оболочку формируют путем внедрения в поверхность раскислителя отходов стальной дроби и последующего увеличения ее толщины дополнительной обмазкой пастой, состоящей из металлической пыли и углеводородного связующего, при массовом соотношении раскислителя с материалом защитной оболочки 1:(0,2÷0,8).

2. Способ по п.1, отличающийся тем, что внедрение частиц дроби осуществляют в процессе выдержки раскислителя при температуре начала его плавления в слое частиц стальной дроби толщиной 50÷70 мм в течение 4 ч под давлением 2÷3 кг/см2.

3. Способ по п.1, отличающийся тем, что внедрение частиц стальной дроби при использовании более мягкого раскислителя осуществляют в поверхность раскислителя методом ударного воздействия.

4. Способ по п.3, отличающийся тем, что в качестве раскислителя используют алюминий.

| Вырубной штамп для пластических масс | 1929 |

|

SU26054A1 |

| РАСКИСЛИТЕЛЬ | 2000 |

|

RU2192495C2 |

| КАПСУЛА ДЛЯ ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 1998 |

|

RU2148657C1 |

| Способ раскисления и легирования стали и сплавов | 1975 |

|

SU529227A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Регулятор вакуума | 1988 |

|

SU1598931A1 |

| US 4564390 A, 14.01.1986. | |||

Авторы

Даты

2009-04-10—Публикация

2007-01-30—Подача