В вырубных штампах для пластических масс с расположением режущей кромки пунсона по винтовой линии предлагается делать такой пунсон пружинящим с закреплением его на оправке лишь одной долевой кромкой.

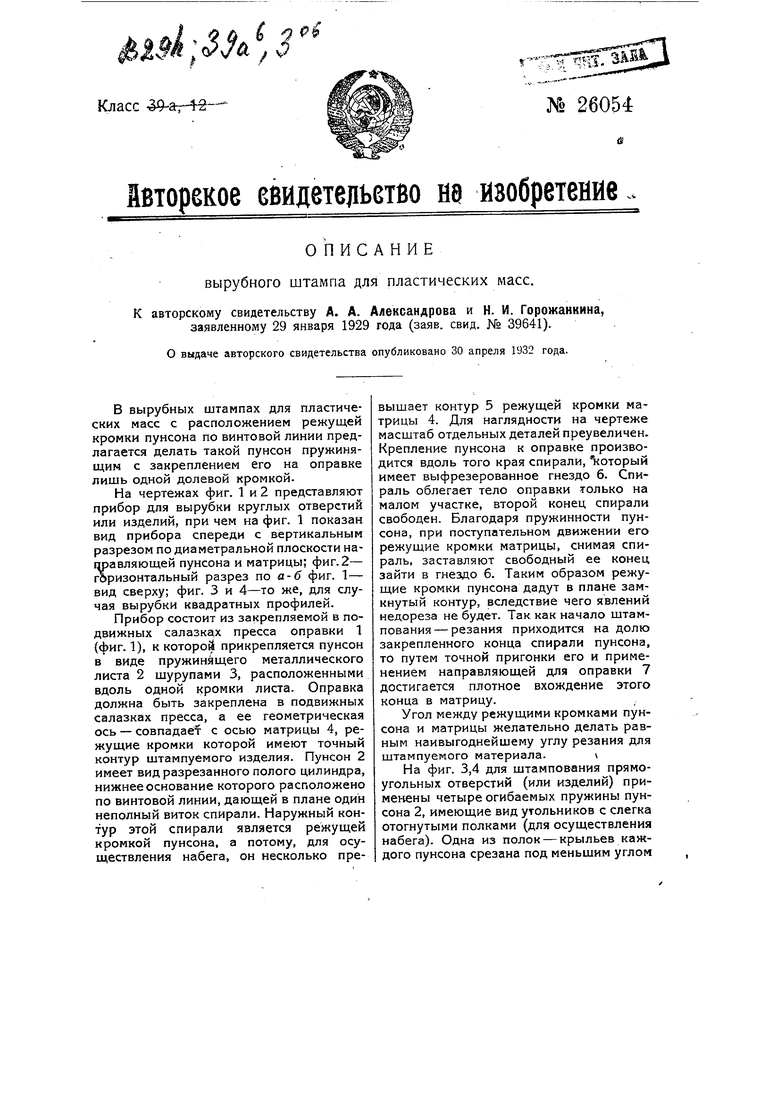

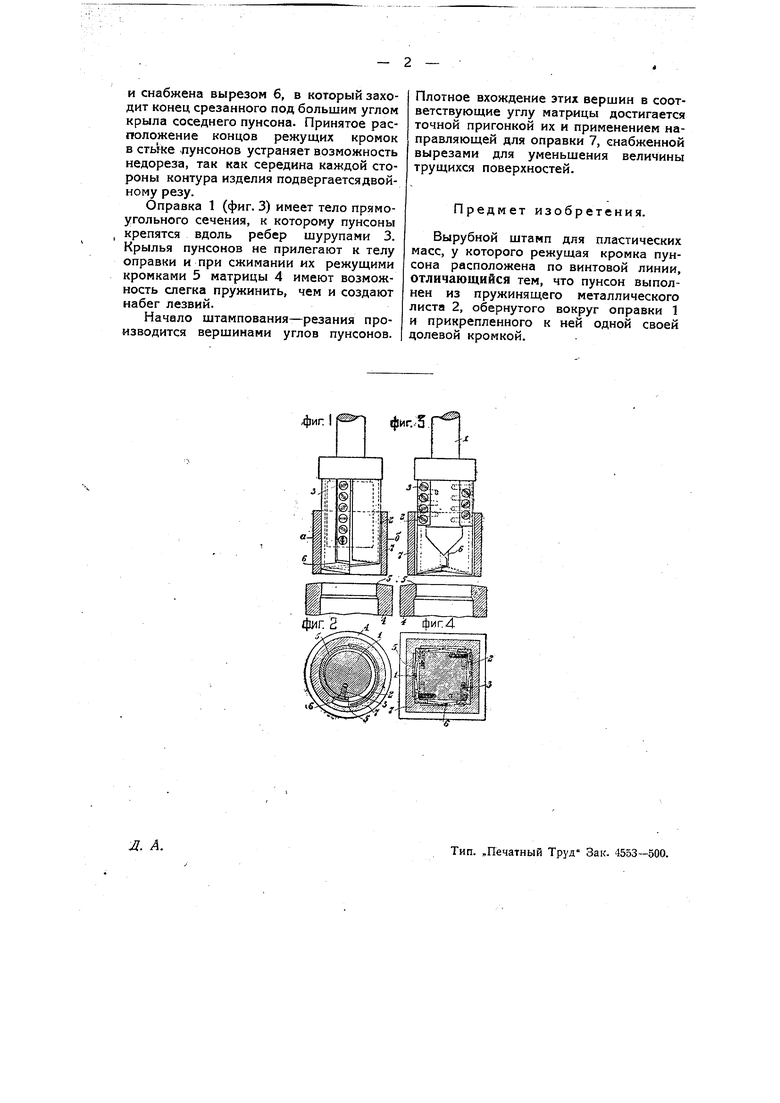

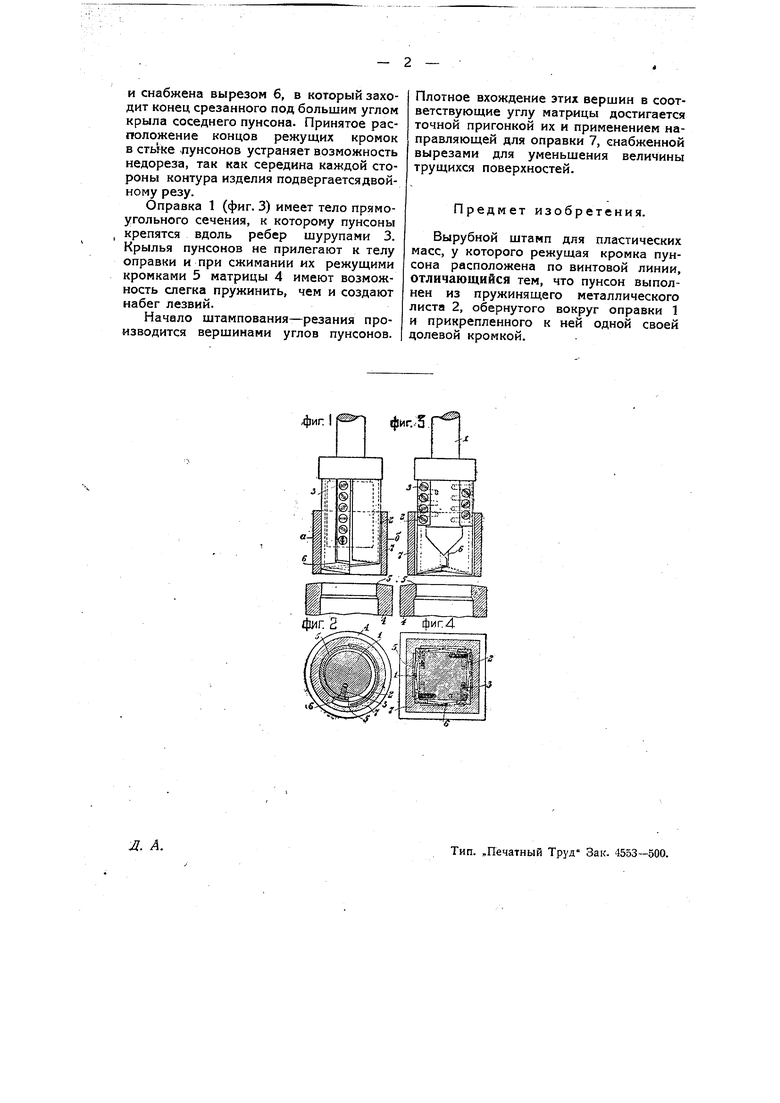

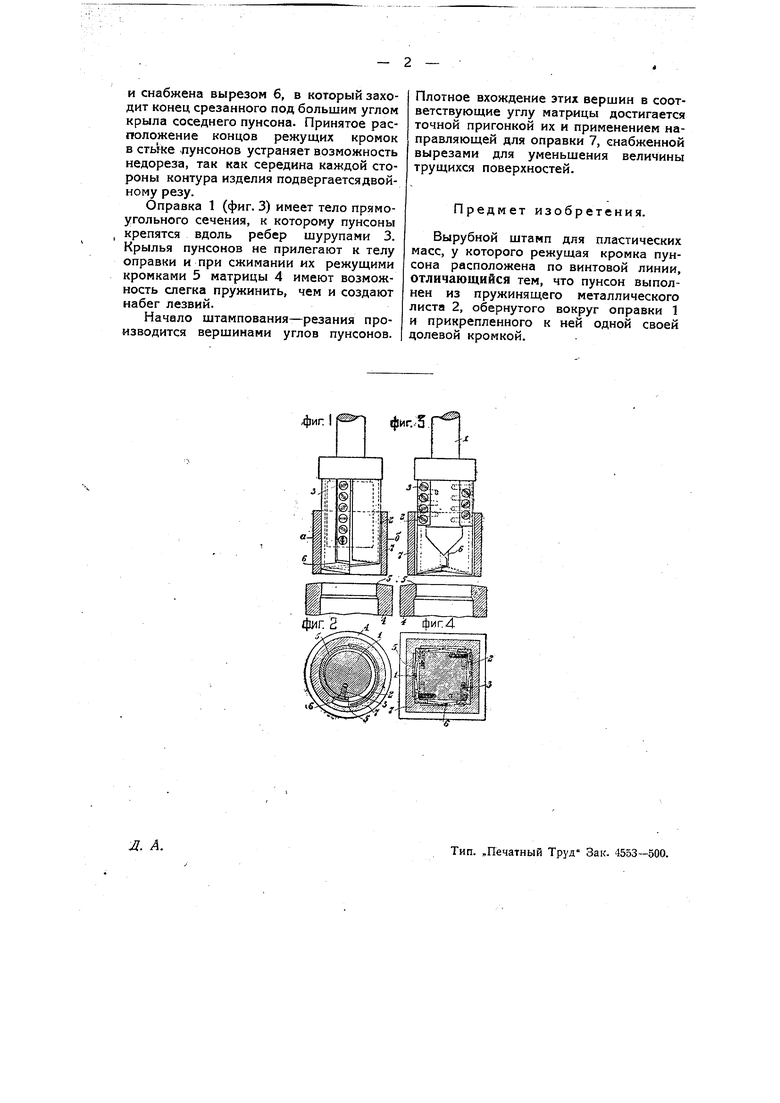

На чертежах фиг. 1 и 2 представляют прибор для вырубки круглых отверстий или изделий, при чем на фиг. 1 показан вид прибора спереди с вертикальным разрезом по диаметральной плоскости нашэавляющей пунсона и матрицы; фиг.2- горизонтальный разрез по а-б фиг. 1- вид сверху; фиг. 3 и 4-то же, для случая вырубки квадратных профилей.

Прибор состоит из закрепляемой в подвижных caлaзкг x пресса оправки 1 (фиг. 1), к которой прикрепляется пунсон в виде пружинящего металлического листа 2 щурупами 3, расположенными вдоль одной кромки листа. Оправка должна быть закреплена в подвижных салазках пресса, а ее геометрическая ось - совпадает с осью матрицы 4, режущие кромки которой имеют точный контур штампуемого изделия. Пунсон 2 имеет вид разрезанного полого цилиндра, нижнее основание которого расположено по винтовой линии, дающей в плане один неполный виток спирали. Наружный контур этой спирали является режущей кромкой пунсона, а потому, для осуществления набега, он несколько превышает контур 5 режущей кромки матрицы 4. Для наглядности на чертеже масштаб отдельных деталей преувеличен. Крепление пунсона к оправке производится вдоль того края спирали, который имеет выфрезерованное гнездо 6. Спираль облегает тело оправки только на малом участке, второй конец спирали свободен. Благодаря пружинности пунсона, при поступательном движении его режущие кромки матрицы, снимая спираль, заставляют свободный ее конец зайти в гнездо б. Таким образом режущие кромки пунсона дадут в плане замкнутый контур, вследствие чего явлений недореза не будет. Так как начало штампования- резания приходится на долю закрепленного конца спирали пунсона, то путем точной пригонки его и применением направляющей для оправки 7 достигается плотное вхождение этого конца в матрицу.

Угол между режущими кромками пунсона и матрицы желательно делать равным наивыгоднейшему углу резания для штампуемого материала.

На фиг. 3,4 для штампования прямоугольных отверстий (или изделий) применены четыре огибаемых пружины пунсона 2, имеющие вид угольников с слегка отогнутыми полками (для осуществления набега). Одна из полок - крыльев каждого пунсона срезана под меньшим углом

и снабжена вырезом б, в который заходит конец срезанного под большим углом крыла соседнего пунсона. Принятое расположение концов режущих кромок в стыке пунсонов устраняет возможность недореза, так как середина каждой стороны контура изделия подвергается двойному резу.

Оправка 1 (фиг. 3) имеет тело прямоугольного сечения, к которому пунсоны крепятся вдоль ребер шурупами 3. Крылья пунсонов не прилегают к телу оправки и при сжимании их режущими кромками 5 матрицы 4 имеют возможность слегка пружинить, чем и создают набег лезвий.

Начало штампования резания производится вершинами углов пунсонов.

Плотное вхождение этих вершин в соответствующие углу матрицы достигается точной пригонкой их и применением направляющей для оправки 7, снабженной вырезами для уменьшения величины трущихся поверхностей.

Предмет изобретения.

Вырубной штамп для пластических масс, у которого режущая кромка пунсона расположена по винтовой линии, отличающийся тем, что пунсон выполнен из пружинящего металлического листа 2, обернутого вокруг оправки 1 и прикрепленного к ней одной своей долевой кромкой.

Авторы

Даты

1932-04-30—Публикация

1929-01-29—Подача