Настоящее изобретение относится к области микроволнового нагрева материалов и может быть использовано для спекания компактированных керамических материалов микроволновым излучением и, более конкретно, для обеспечения однородного спекания керамических изделий с сохранением близкого к исходному размера зерна, в том числе в нанометровом диапазоне.

Нагрев материалов микроволновым излучением используется в настоящее время во многих технических областях. Основное преимущество микроволнового нагрева обусловлено объемным поглощением микроволновой энергии большинством неметаллических материалов. При поглощении микроволновой энергии во всем объеме изделия отсутствует необходимость в передаче тепла за счет теплопроводности, как это происходит при нагреве лучевыми или конвективными потоками тепла в традиционных печах. Поэтому скорости нагрева микроволновым излучением могут быть существенно выше и это является одним из наиболее важных факторов во многих процессах, одним из которых является спекание керамических материалов. Высокие скорости нагрева обуславливают не только существенную экономию энергии и сокращение времени процессов, но, что зачастую более важно при создании высококачественных материалов, позволяют получать керамические изделия с более мелкодисперсной и бездефектной микроструктурой.

В последнее время большой интерес вызывает создание наноструктурных керамических и композиционных материалов. В таких материалах повышенные механические свойства сочетаются с низкой склонностью к хрупкому разрушению. Повышенная пластичность наноструктурных материалов позволяет в значительной степени упростить решение проблемы точного формообразования, особенно острой при изготовлении керамических изделий. К настоящему времени разработаны способы получения широкого спектра наноразмерных порошков. Основные трудности создания керамических и композиционных изделий из порошков нанометрового размера связаны с отсутствием адекватного метода, обеспечивающего получение высокоплотных материалов при сохранении близкого к исходному размеру зерна. Существующие в настоящее время традиционные методы уплотнения порошковых материалов либо не обеспечивают достижение необходимых плотностей и эксплуатационных параметров (холодное прессование), либо приводят к значительному разрастанию зерна в процессе спекания (высокотемпературное спекание).

К настоящему времени в лабораторных исследованиях за рубежом получены отдельные наноструктурные керамические материалы высокой плотности такими методами, как спекание при сверхвысоких (до 8 ГПа) давлениях, спекание методом горячего прессования, либо с использованием специально разработанной процедуры приготовления исходных неагломерированных, близких к монодисперсным наноразмерных порошков. Очевидно, что применение данных методов для массового производства изделий из наноструктурной керамики затруднено их высокой стоимостью, большими трудозатратами и малой производительностью.

Представляется весьма перспективным метод спекания, использующий нагрев микроволновым излучением с одновременным приложением внешнего давления. Данный метод сохраняет все преимущества микроволнового нагрева и значительно снижает требования к величине прилагаемого давления, что позволяет существенно удешевить технологию и получить керамические материалы с размером зерна, близким к размеру частиц исходного порошка.

Микроволновый нагрев обычно реализуется в нагревных камерах, представляющих собой одно- или многомодовые резонаторы. Для реализации микроволнового нагрева с приложением внешнего давления необходимо ввести в нагревную камеру элементы, обеспечивающие передачу внешнего давления к нагреваемой заготовке спекаемого изделия.

Например, известно устройство, в котором давление в нагревной камере, в которой помещена заготовка спекаемого изделия, создается газом (патент США №5,010,220, МПК B01J 3/04; B01J 19/12; В30В 11/00; С04В 35/645; Н05В 6/80, публ. 1991 г.). К числу недостатков такого решения относится необходимость создания прочной камеры, выдерживающей высокое давление газа.

Известно также устройство, в котором нагревная камера, в которой помещена заготовка спекаемого изделия, заполняется гранулированным материалом, способным передавать давление (патент США №6,309,594, МПК B22F 3/14; B22F 3/15; Н05В 6/78, публ. 2001 г.). Данный гранулированный материал выполняет одновременно функцию поглотителя, обеспечивая выделение тепла при поглощении микроволнового излучения, которое передается заготовке спекаемого изделия. Как и в предыдущем примере, в данном устройстве давление приложено ко всей поверхности нагревной камеры, что требует принятия специальных мер по повышению ее механической прочности.

Наиболее близкими к предлагаемому устройству по технической сущности являются устройства для микроволнового спекания керамического изделия, в которых спекаемое изделие помещается в пресс-форму, а давление передается посредством твердых стержней. В качестве ближайшего аналога может быть выбрано устройство для спекания, описанное в патенте США №5,365,042, МПК С04В 35/64; С04В 35/645; Н05В 6/80; публ. 1994 г. Устройство-прототип включает в себя нагревную камеру, представляющую собой одномодовый резонатор и соединенную волноводом с источником микроволнового излучения. В нагревной камере размещается пресс-форма. В пресс-форме располагается заготовка спекаемого изделия, давление к которой передается посредством твердых стержней от одноосного пресса, расположенного вне нагревной камеры. Существенным для данного технического решения является то, что для обеспечения эффективного нагрева пресс-форма должна быть выполнена из материала, прозрачного для микроволнового излучения или слабо поглощающего микроволновое излучение, поскольку микроволновое излучение может достигнуть спекаемого изделия, только пройдя через пресс-форму.

Недостатком ближайшего аналога является то, что необходимость выполнения пресс-формы из материала, прозрачного для микроволнового излучения или слабо поглощающего микроволновое излучение, ограничивает надежность данного устройства при высоких давлениях. Это связано с тем, что к материалам, прозрачным для микроволнового излучения или слабо поглощающим микроволновое излучение, а также способным выдерживать высокие температуры, при которых проводятся процессы спекания, фактически относятся только керамические и некоторые композитные материалы. Такие материалы склонны к хрупкому разрушению при приложении к ним значительных механических нагрузок.

Задачей, решаемой предлагаемым изобретением, является разработка более надежного устройства для спекания керамического изделия с использованием нагрева микроволновым излучением и приложением внешнего давления.

Технический результат в разработанном устройстве достигается тем, что разработанное устройство для спекания керамического изделия с использованием нагрева микроволновым излучением и приложением внешнего давления, так же как и устройство-прототип, включает в себя нагревную камеру, соединенную линией передачи с источником микроволнового излучения, в которой размещается пресс-форма. Внутри пресс-формы располагается заготовка спекаемого изделия, давление к которой передается посредством твердых стержней от одноосного пресса, расположенного вне нагревной камеры.

Новым в разработанном устройстве является то, что нагревная камера представляет собой многомодовый резонатор, упомянутые твердые стержни изготовлены из диэлектрического материала, а упомянутая пресс-форма с заготовкой спекаемого изделия и стержнями расположена в нагревной камере таким образом, что стержни выполняют функцию диэлектрических волноводов для подачи микроволнового излучения к заготовке спекаемого изделия, при этом диаметр стержней d по порядку величины сравним с длиной волны λ излучения в материале стержней или больше нее: d≥λ.

При этом пресс-форму больше не требуется выполнять из материала, прозрачного для микроволнового излучения или слабо поглощающего микроволновое излучение, что позволяет расширить область материалов, применимых для изготовления пресс-формы. Это позволяет значительно повысить надежность устройства в целом и существенно увеличить максимальное давление прессования.

Целесообразно в одном частном случае использовать разработанное устройство, в котором пресс-форма изготовлена из металлического материала.

Целесообразно в другом частном случае использовать разработанное устройство, в котором пресс-форма с заготовкой спекаемого изделия размещается внутри тепловой изоляции из материала с малым коэффициентом поглощения микроволнового излучения и низкой теплопроводностью.

Целесообразно в третьем частном случае использовать разработанное устройство, в котором подаваемое в камеру микроволновое излучение сформировано в виде волнового пучка.

Целесообразно в четвертом частном случае использовать разработанное устройство, в котором управление процессом спекания керамического изделия осуществляется в автоматическом режиме с использованием в качестве управляющего параметра величины его усадки.

Возможно также использовать разработанное устройство, в котором заготовка спекаемого изделия компактируется из нанодисперсного порошка, при этом в качестве материала для заготовки спекаемого изделия целесообразно использовать окись алюминия с органической связкой или без нее.

Влияние перечисленных в п.1 формулы изобретения существенных признаков на достижение указанного технического результата может быть объяснено следующим образом. В нагревной камере, представляющей собой многомодовый резонатор, микроволновое излучение распределено по всему объему камеры. При размещении в камере устройства для прессования, включающего в себя металлическую пресс-форму и диэлектрические стержни, передающие давление, часть стержней, находящаяся вне металлической пресс-формы, находится в области, где имеется микроволновое излучение. Диэлектрические стержни выполняют роль диэлектрических волноводов и способны каналировать падающее на них микроволновое излучение, направляя его вдоль стержня к заготовке спекаемого изделия, где оно поглощается, обеспечивая нагрев заготовки. Для обеспечения прохождения микроволнового излучения внутрь пресс-формы диаметр стержней и отверстий под стержни должен быть по порядку величины сравним с длиной волны излучения в материале стержней или больше нее.

Возможность изготовления пресс-формы из металла позволяет существенно увеличить максимальное давление прессования, несмотря на то, что стержни, передающие давление прессования, должны быть изготовлены из диэлектрического (в частности, керамического) материала. Это объясняется тем, что при прессовании в стержнях возникают сжимающие напряжения, а в пресс-форме - растягивающие. Известно, что керамические материалы имеют сравнительно низкий предел прочности на растяжение и существенно более устойчивы к сжимающим напряжениям. Поэтому замена материала пресс-формы с керамического (необходимого при использовании ближайшего аналога) на металлический, ставшая возможной при использовании данного изобретения, позволяет существенно увеличить максимальное давление прессования и значительно повысить надежность устройства в целом.

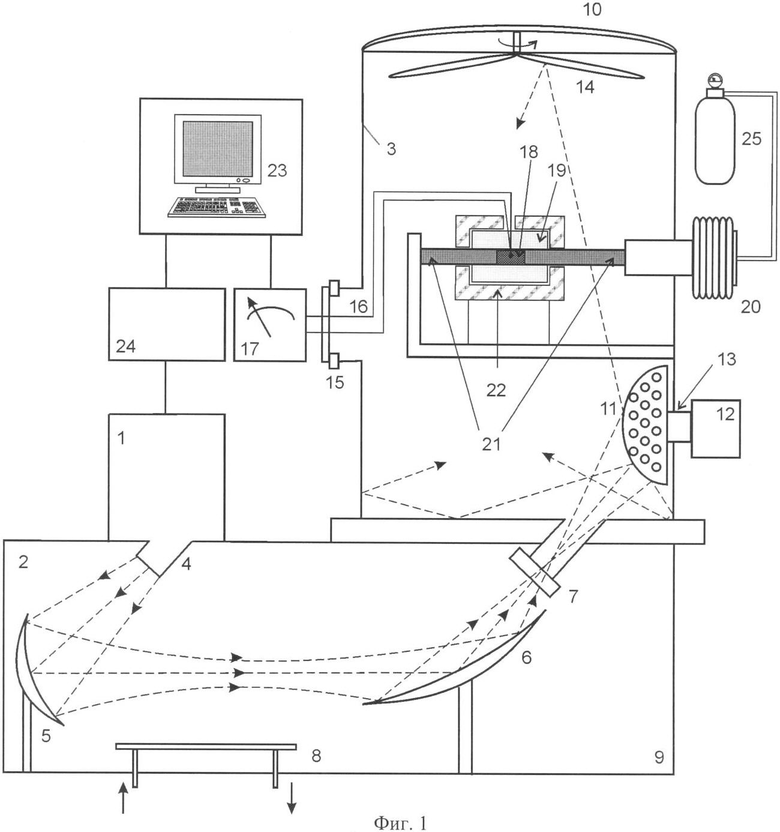

Изобретение поясняется чертежами.

На фиг.1 приведено схематическое изображение разработанного устройства для спекания керамического изделия с использованием нагрева микроволновым излучением и с приложением внешнего давления.

На фиг.2 представлен более подробно узел разработанного устройства, обеспечивающий приложение внешнего давления к заготовке спекаемого керамического изделия.

Разработанное устройство для спекания керамического изделия, представленное на фиг.1, содержит источник 1 микроволнового излучения мощностью до 10 кВт с регулируемой выходной мощностью. Источником 1 микроволнового излучения может быть гиротрон, например модель GCGT-30/10/CW с частотой излучения 30 ГГц, изготавливаемый компанией ЗАО НПП ГИКОМ, Россия. Микроволновая мощность передается через специально сконструированную квазиоптическую линию передачи 2 к микроволновой нагревной камере 3. Излучатель 4 и первое зеркало 5 линии передачи 2 трансформируют рабочую моду Н02 гиротрона в гауссов волновой пучок, и направляют волновой пучок на второе зеркало 6, которое фокусирует волновой пучок на входном окне 7 нагревной камеры 3. Линия передачи 2 включает в себя водоохлаждаемую металлическую пластину 8, покрытую керамическим слоем, который поглощает микроволновое излучение, отраженное от камеры 3. Все компоненты линии передачи 2 помещены в закрытый металлический кожух 9. Микроволновая мощность, поглощаемая в пластине 8, измеряется калориметрическим измерителем мощности.

Микроволновая нагревная камера 3 изготовлена из нержавеющей стали в виде цилиндрической камеры диаметром около 500 мм и высотой 600 мм. Охлаждаемая водой вакуумно-плотная нагревная камера 3 позволяет проводить нагрев изделий в вакууме и любой газовой атмосфере. Она снабжена прозрачным для микроволнового излучения входным окном 7, а также расположенным между телом камеры и ее крышкой 10 кольцеобразным резиновым уплотнением (не показанным на рисунке), защищенным от попадания на него микроволнового излучения. Камера 3 является ненастроенным многомодовым резонатором. Входящий в нагревную камеру 3 волновой пучок отражается рассеивателем излучения 11, выполненным в виде металлической полусферы с углублениями диаметром порядка половины длины волны излучения. Рассеиватель 11 вращается электрическим мотором 12 с помощью эксцентрического механизма 13. Волновой пучок возбуждает одновременно сотни собственных мод камеры 3. Электромагнитные поля собственных мод образуют в результате суперпозиции достаточно однородное распределение микроволновой энергии во всем объеме камеры 3. Дополнительное выравнивание распределения микроволновой энергии обеспечивается перемешивателем мод 14. Перемешиватель мод 14, снабженный лопастями специальной конфигурации, размещен на крышке 10 микроволновой камеры 3. Перемешиватель мод 14 приводится в движение электрическим мотором и совершает одновременно вращение и колебание. Микроволновая камера 3 снабжена фланцем 15, имеющим электрически изолированный ввод для подключения термопары 16, электрический сигнал от которой поступает на измерительное устройство 17.

Заготовка спекаемого изделия 18 в виде компакта, полученного прессованием порошка, например окиси алюминия, с использованием органической связки или без нее, до плотности порядка 50-70% от теоретической плотности, помещается внутри цилиндрической пресс-формы 19, изготовленной из стали, в соответствии с п.2 формулы изобретения. Пресс-форма 19 с заготовкой спекаемого изделия 18 окружена тепловой изоляцией 22 в соответствии с п.3 формулы изобретения. Узел устройства, служащий для приложения внешнего давления к заготовке спекаемого изделия 18, показан более подробно на фиг.2. В отверстия пресс-формы 19 входят стержни 21, изготовленные из керамики на основе оксида алюминия. Стержни 21 передают давление от сильфона 20, создаваемое сжатым газом из баллона 25. Перемещение одного из стержней 21, а соответственно, и усадка спекаемого изделия 18 измеряются датчиком перемещения 26.

Температура на поверхности спекаемого изделия 18 измеряется высокотемпературной термопарой 16. Головка термопары находится в контакте с поверхностью изделия, а ее свободные концы соединяются через электрически изолированные выводы с измерительным устройством 17. Данные с измерительного устройства 17 подаются на компьютер 23. Также на компьютер подается информация о величине усадки спекаемого изделия 18 с датчика перемещения 26. Компьютер 23 управляет работой источника питания 24, который питает микроволновый источник 1. Таким образом, цепь обратной связи охватывает компоненты разработанного устройства для спекания керамического изделия 18.

Управление процессом спекания керамического изделия 18 с использованием нагрева микроволновым излучением и приложением внешнего давления может осуществляться в автоматическом режиме с использованием в качестве управляющего параметра температуры поверхности спекаемого изделия 18 или величины его усадки в соответствии с п.5 формулы изобретения. В первом случае управление осуществляется в соответствии с заданным температурно-временным режимом нагрева, во втором случае - в соответствии с заданной зависимостью скорости усадки изделия от времени. Специально разработанное программное обеспечение управляет ходом нагрева спекаемого изделия 18 в соответствии с заданным режимом.

Данное описание предпочтительной реализации изобретения представлено с иллюстративной целью. Оно не является исчерпывающим и не ограничивает изобретение изложенными рамками. При реализации изобретения возможны многочисленные разновидности и модификации. Изобретение ограничивается не данным описанием, а нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВОЗДЕЙСТВИЯ ИНТЕНСИВНОГО МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2592293C1 |

| СПОСОБ СПЕКАНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ БОЛЬШОГО РАЗМЕРА С ИСПОЛЬЗОВАНИЕМ НАГРЕВА МИКРОВОЛНОВЫМ ИЗЛУЧЕНИЕМ | 2006 |

|

RU2315443C1 |

| УСТРОЙСТВО ДЛЯ СПЕКАНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ НАГРЕВА МИКРОВОЛНОВЫМ ИЗЛУЧЕНИЕМ | 2006 |

|

RU2334376C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОРОШКА | 2018 |

|

RU2699761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМУЕМЫХ ИЗДЕЛИЙ | 2007 |

|

RU2446047C2 |

| СПОСОБ УПЛОТНЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ПОД ВОЗДЕЙСТВИЕМ САНТИМЕТРОВЫХ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И СОСУД ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2313508C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

Изобретение относится к области производства керамических материалов. Устройство для спекания керамического изделия с использованием нагрева микроволновым излучением и приложением внешнего давления содержит нагревную камеру, соединенную линией передачи с источником микроволнового излучения, в которой размещена пресс-форма, внутри которой располагается заготовка спекаемого изделия, давление к которой передается посредством твердых стержней от одноосного пресса, расположенного вне нагревной камеры. При этом нагревная камера представляет собой многомодовый резонатор. Твердые стержни изготовлены из диэлектрического материала, а пресс-форма с заготовкой спекаемого изделия и стержнями расположена в нагревной камере таким образом, что стержни выполняют функцию диэлектрических волноводов для подачи микроволнового излучения к спекаемому изделию. При этом диаметр стержней d по порядку величины сравним с длиной волны λ излучения в материале стержней или больше нее: d≥λ. Технический результат заключается в повышении надежности устройства. 4 з.п. ф-лы, 2 ил.

1. Устройство для спекания керамического изделия с использованием нагрева микроволновым излучением и приложением внешнего давления, содержащее нагревную камеру, соединенную линией передачи с источником микроволнового излучения, в которой размещена пресс-форма, внутри которой располагается заготовка спекаемого изделия, давление к которой передается посредством твердых стержней от одноосного пресса, расположенного вне нагревной камеры, отличающееся тем, что нагревная камера представляет собой многомодовый резонатор, упомянутые твердые стержни изготовлены из диэлектрического материала, а упомянутая пресс-форма с заготовкой спекаемого изделия и стержнями расположена в нагревной камере таким образом, что стержни выполняют функцию диэлектрических волноводов для подачи микроволнового излучения к спекаемому изделию, при этом диаметр стержней d по порядку величины сравним с длиной волны λ излучения в материале стержней или больше ее: d≥λ.

2. Устройство по п.1, отличающееся тем, что пресс-форма изготовлена из металлического материала.

3. Устройство по п.1, отличающееся тем, что пресс-форма с заготовкой спекаемого изделия размещается внутри тепловой изоляции из материала с малым коэффициентом поглощения микроволнового излучения и низкой теплопроводностью.

4. Устройство по п.1, отличающееся тем, что подаваемое в камеру микроволновое излучение сформировано в виде волнового пучка.

5. Устройство по п.1, отличающееся тем, что управление процессом спекания керамического изделия осуществляется в автоматическом режиме с использованием в качестве управляющего параметра величины его усадки.

| US 5365042 А, 15.11.1994 | |||

| RU 2005104822 А, 27.04.2006 | |||

| US 5194408 А, 16.03.1993 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2009-04-20—Публикация

2007-10-24—Подача