Изобретение относится к области порошковой металлургии, а именно получению изделий из материалов на основе нитрида кремния. Такие изделия в перспективе могут широко использоваться в авиационной и космической промышленности, а также ракетостроении и других отраслях современной техники и промышленности.

На сегодняшний день существует ряд технических решений, позволяющих получить керамические материалы и изделия на основе порошков нитрида кремния. Известен способ изготовления керамических изделий на основе тугоплавких нитридов методом самораспространяющегося высокотемпературного синтеза (СВС) с целью получения изделий с низкой пористостью, однородным химическим составом и повышенной прочностью (Патент RU 1720258, C04B 35/58, опубликованный 10.05.1995). Данный способ подразумевает приготовление экзотермической порошкообразной смеси, содержащей один компонент из группы: металл III - VIII группы периодической системы элементов, бор, кремний, углерод, а также одно неорганическое соединение из группы: борид, силицид, нитрид переходных металлов IVБ - VIБ групп; карбид, нитрид, оксид, кремния; нитрид, оксид алюминия; нитрид бора, оксид элемента II - IV группы. Из полученной смеси формуют заготовку изделия, которую затем подвергают термической обработке в режиме горения в среде азотсодержащего газа при регулировании температуры от 2000 до 3000°С и давления от 0,1 до 1000 МПа. Пористость полученных изделий составляет 1 - 10%, прочность 25-40 кг/мм.2 Данный тип материала используют для получения жаропрочных диэлектрических изделий. К недостаткам данного метода можно отнести необходимость проведения термической обработки при очень высоких температурах, наличие пористости полученных заготовок, а также невысокую прочность на изгиб.

Известен способ получения изделий из тугоплавких соединений с использованием продуктов СВС-процесса (Патент RU 2028997, C04B 41/87, опубликованный 20.02.1995). Этот способ включает в себя следующие стадии: прессование порошка нитрида кремния, пропитку прессовки активирующими спекание оксидами и спекание в среде азота. Следует отметить, что заготовку размещают над слоем алюмосодержащей экзотермической смеси, смесь зажигают, а пропитку ведут за счет конденсации оксида алюминия из образующихся при горении газообразных продуктов в порах прессовки. По описанной технологии получают изделие из нитрида кремния с плотностью после спекания 2,47-2,49 г/см3 и усадкой при спекании 22,5-22,9%. К недостаткам метода можно отнести невозможность получения заготовок керамических изделий с высокими физико-механическими показателями, а также отсутствие сведений о диэлектрических характеристиках полученного по данной технологии материала, неоднородность пропитки, невысокое значение плотности, а также высокий показатель усадки полученного изделия.

Известен способ изготовления спеченных изделий на основе нитрида кремния (Патент RU 2458023, C04B 35/591, опубликованный 10.08.2012), включающий приготовление исходной шихты, содержащей порошки нитрида кремния и технологическую добавку, формование изделия, размещение его в реакторе, засыпку изделия слоем экзотермической смеси, содержащей нитрид кремния в количестве 45,0- 65,0 мас.% и кремний в количестве 35,0-55,0 мас.%, инициирование горения и термообработку в режиме горения под давлением азота от 5 до 35 МПа. В качестве технологической добавки в данном способе используют Al2O3, Y2O3, муллит, иттрий-алюминиевый гранат, алюминат кальция, алюмосиликат иттрия в количестве от 5 до 15 мас.%. В шихте используют порошки нитрида кремния, полученные методами плазмохимического, пирохимического или СВ синтеза с удельной поверхностью не менее 5 м2/г. В исходную шихту может быть дополнительно введено не более 30 мас.% порошка кремния. Экзотермическая смесь для засыпки может дополнительно содержать оксид металла II-III группы, преимущественно MgO, Y2O3, Al2O3, в количестве не более 15 мас.%. По описанной технологии получают изделия с повышенной механической прочностью при изгибе (150-600 МПа) и плотностью (85-97% от теоретической). Предлагаемая технология позволяет получать изделия на основе нитрида кремния, которые могут использоваться авиации. Недостатком является необходимость использования высоких температур порядка 1900°С, а также использование экзотермической смеси для засыпки спекаемых изделий.

Известен способ (патент RU 2443659, C04B 35/593, опубликованный 2012.27.02), заключающийся в подготовке шихты путем перемешивания нитрида кремния с добавками, по меньшей мере, оксида магния и оксида иттрия, совместно с механоактивацией, добавлении в шихту органического пластификатора и формовании заготовок для горячего прессования. Горячее прессование осуществляют при температуре 1600-1700°С, давлении прессования 25-35 МПа, выдержке в течение 10-20 мин. Механоактивацию проводят в планетарной центробежной мельнице при центробежном ускорении 10-20 g в течение 10-20 мин и соотношении массы шаров к массе смеси от 6:1 до 12:1, при этом шары и барабан планетарной мельницы выполнены из керамического материала. Данное изобретение позволяет получать керамику с однородной мелкозернистой структурой при уменьшении времени технологического цикла и снижении температуры горячего прессования. Недостатком предложенного метода является сложность и длительность технологического процесса.

Известен способ получения керамического материала из нитрида кремния (патент BY №11890 от 30.04.2009), включающий формование исходной заготовки из порошка нитрида кремния, сжатие ее до необходимого давления, нагрев до температуры спекания, спекание под давлением, отключение нагрева, охлаждение образца и снижение давления до атмосферного. Описанная технология позволяет получить материал с относительной плотностью 90-100% и трещиностойкостью 3,1-5,4 МПа·м1/2. Недостатками данного метода является необходимость использования высоких температур 1750-2200ºС, ограничения по форме и размеру конечных изделий в виде таблеток небольшого диаметра 11 мм и высотой 5 мм. Кроме того, не установлены диэлектрические свойства готового материала.

Известен способ получения оболочки антенного обтекателя из реакционно-связанного нитрида кремния по патенту РФ 2453520 (C04B 35/591, C04B 41/84, опубликовано 20.06.2012), включающий подготовку термопластичного шликера из частиц кремния с ускорителем азотирования (Fe2O3, Ni или NiO) в количестве 0,1-3 мас.% со средним размером частиц порошковой смеси 1,5-3 мкм, формование заготовки методом горячего литья под давлением в термостатированную литьевую форму с двумя независимыми контурами нагрева и охлаждения пуансона и матрицы, азотирование заготовки и образцов-спутников в электровакуумной печи в интервале температур 1000-1500°С и при давлении азота 1,25 атм в течение 70 ч в засыпке из нитрида кремния по наружной поверхности. Полученный таким способом материал используется для изготовления качественных крупногабаритных оболочек антенных обтекателей из нитрида кремния с комплексом свойств, требуемых для радиопрозрачных материалов и изделий: высокая прочность, близкая к нулю пористость, стабильные в широком температурном интервале диэлектрические характеристики, в том числе низкие диэлектрические потери. Тангенс угла потерь полученного материала 2,0·10-3.

Недостатком является достаточно сложный и длительный технологический процесс и длительный процесс азотирования.

Известен способ изготовления изделий из нитрида кремния по патенту RU 2540674 (C04B 35/587, C04B 35/626, опубликовано 10.02.2015). Изобретение относится к производству термостойких изделий из керамических материалов, которые могут иметь электротехническое назначение. Технический результат данного изобретения - улучшение физико-механических свойств изделий и возможность изготовления изделий сложной формы. Композицию из порошка нитрида кремния с добавками оксидов металлов из группы: Al2O3, Y2O3, MgO, взятых в количествах Al2O3 2-6 мас.%, Y2O3 не более 9 мас.%, MgO не более 6 мас.% от массы шихты (общее количество добавок составляет не более 17% от массы шихты) подвергают механоактивации в среде этанола, высушивают смесь, проводят холодное одноосевое прессование в закрытой пресс-форме при давлении 50-100 МПа. Далее проводят на воздухе отжиг полученных заготовок в засыпке из нитрида кремния при температуре 600°С и подвергают заготовки спеканию в засыпке из нитрида кремния при 1700-1750°С и скорости нагрева 250 град/ч. Полученные изделия, как следует из приведенных примеров, обладают высокой прочностью (например, для состава, содержащего 87 мас.% Si3N4+7 мас.% Y2O3+6 мас.% Al2O3, прочность на изгиб составляет 2014 МПА), относительной плотностью 97%, низкой удельной электропроводностью - не более 10-12 Ом-1 см-1. Недостатком описанного способа является вероятность анизотропии свойств полученного материала в связи с использованием технологии одноосного прессования и необходимость проведения дополнительного отжига, а также отсутствие описания таких диэлектрических характеристик, как тангенс угла диэлектрических потерь и диэлектрическая проницаемость для полученного по данной технологии материала.

Таким образом, из уровня техники известны дорогостоящие коммерческие способы получения керамических изделий на основе порошков нитрида кремния, такие как горячее изостатическое прессование ГИП и искровое плазменное спекание (SPS-sparkplasmasintering), позволяющие получить продукт с высокими физико-механическими свойствами и высокими показателями диэлектрических свойств, что препятствует использованию полученных материалов для радиотехнических целей, кроме того, использование этих способов связано со значительными ограничениями по форме и размеру конечных изделий. Методы реакционного связывания позволяют получить материал с приемлемыми диэлектрическими свойствами, но сравнительно невысокими механическими показателями.

Наиболее близким к заявляемому изобретению является способ, описывающий получение керамического материала на основе нитрида кремния с добавками оксидов алюминия и магния в суммарном количестве 10% от общего состава шихты, перемешивание в дисковой мельнице, сухое прессование и спекание шихты при температурах 1550-1650°С. Полученный в результате материал обладает диэлектрической проницаемостью 8.5, диэлектрические потери 0.003 при максимальной плотности в диапазоне 3,16 г/см3 и с пределом прочности при изгибе порядка 500 МПа. (интернет-источник http://www.sciencedirect.com/science/article/pii/0025541685902368).

Недостаток – достаточно высокая диэлектрическая проницаемость и диэлектрические потери.

Задачей, стоящей перед изобретением, является создание способа получения керамического материала на основе нитрида кремния свободного от недостатков прототипа.

Технический результат:

- получение заготовок сложной формы и большого размера за счет применения холодного изостатического прессования;

- достижение показателей диэлектрической проницаемости не более 7,1 при плотности изделий – не ниже 2,97 г/см3, тангенса угла диэлектрических потерь не более 1,4·10-3, предела прочности на изгиб не ниже 265 МПа, предела прочности на сжатие не ниже 2115 МПа, микротвердости не ниже 1375 HV, трещиностойкости не ниже 6,0 МПа·м1/2 за счет оптимизации режима спекания.

Решение поставленной задачи достигается предложенным способом, включающим подготовку шихты путем перемешивания в дисковой мельнице нитрида кремния с добавками оксидов алюминия, сухое прессование и спекание заготовки при температуре 1650°С, в который внесены следующие новые признаки:

- в состав шихты дополнительно вводят оксид иттрия при соотношении 3:5 к оксиду алюминия, при этом в суммарном количестве оксид иттрия и оксид алюминия составляют 15% от общего количества шихты,

- перемешивание осуществляют в течение 20 минут со скоростью 250 об/мин,

- после перемешивания проводят компактирование полученной шихты в силиконовых эластичных пресс-формах методом холодного изостатического прессования при давлении в 200 МПа, время выдержки под давлением 90 сек,

- спекание производят в атмосфере азота при давлении 1 атм, скорость нагрева 525ºС/час и дальнейшей выдержкой в течение 1 часа при температуре 1650ºС.

Применение метода холодного изостатического прессования для компактирования приготовленной шихты позволяет получить заготовку сложной формы с однородным распределением свойств по объему. Спекание изделия в атмосфере азота при температуре 1650ºС и выдержке в течение часа позволяет обеспечить получение достаточно высокие прочностные показатели в сочетании с низкими диэлектрическими свойствами.

Предлагаемая совокупность состава и режимов получения керамического материала на основе нитрида кремния с заявленными свойствами не выявлена из уровня техники, что подтверждает соответствие условию «новизна» и изобретательский уровень.

Предлагаемое изобретение иллюстрируется графическими материалами.

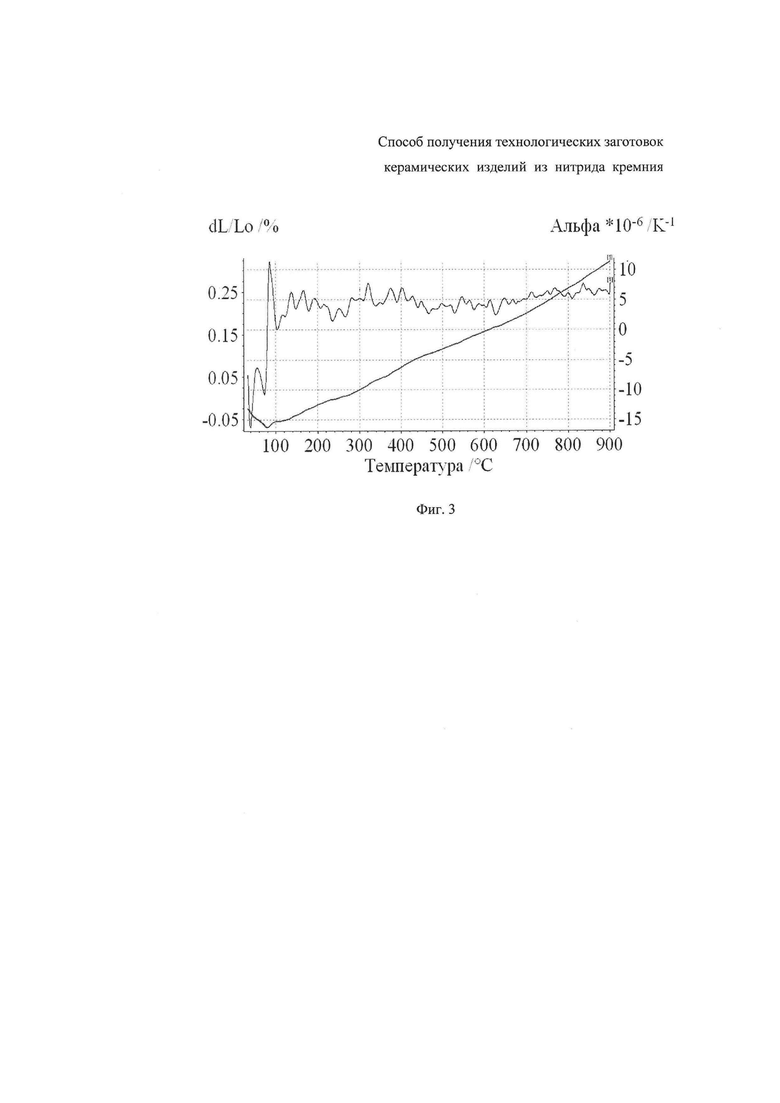

На фиг. 1 показано полученное с помощью сканирующего электронного микроскопа изображение структуры керамического материала на основе нитрида кремния с размером структурных составляющих в среднем 300 нм.

На фиг. 2 в таблице отображены результаты механических и диэлектрических испытаний образцов полученного керамического материала на основе нитрида кремния.

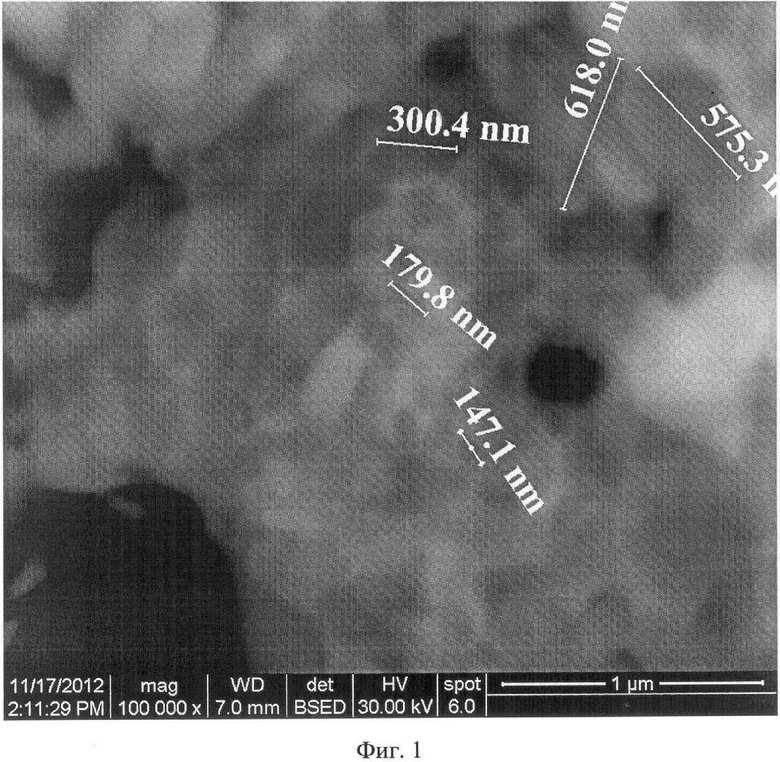

На фиг. 3 показана динамика зависимости коэффициента термического расширения полученного керамического материала на основе нитрида кремния от температуры.

Способ осуществляют следующим образом.

В качестве исходного сырья для получения керамического материала на основе нитрида кремния используют порошок нитрида кремния Si3N4. Состав шихты включает порошок нитрида кремния и оксидные добавки: оксид алюминия и оксид иттрия при соотношении 3:5 в суммарном количестве не более 15%. Компактирование полученной шихты осуществляют методом холодного изостатического прессования. Cпекание производят в атмосфере азота при давлении 1 атм со скоростью нагрева 525ºС/час и дальнейшей выдержкой в течение 1 часа при температуре 1650ºС.

Конкретный пример осуществления способа

Для изготовления заготовок детали электротехнического назначения (колпак изолятора) готовили навеску суммарной массой 50 г, в которую входят 42,5 г порошка нитрида кремния производства Германии (Stark, GradeM11), полученного методом печного синтеза, с добавлением 4,68 г наноразмерного порошка Al2O3 (A16 SG) и 2,81 г субмикронного порошка Y2O3 (Stark, GradeB) (отношение Y2O3 к Al2O3 3:5). Суммарное содержание оксидных добавок не превышает 15%. Перемешивание порошков производили в дисковой мельнице RetschRS-200 в течение 20 минут со скоростью 250 об/мин. Полученную шихту компактировали в эластичных силиконовых пресс-формах в изостатическом прессе фирмы EPSICIP 400 - 200*1000 Y при комнатной температуре и давлении 200 МПа в течение 90 сек. Cпекание производили в высокотемпературной печи NaberthermVHT 8/22-GR в атмосфере азота при 1 атм и следующем температурном режиме:

1. Нагрев до 1650ºС в атмосфере азота, скорость нагрева 525ºС/час,

2. Выдержка при 1650ºС в атмосфере азота, продолжительность 1 час,

3. Остывание вместе с печью

Заготовка была разрезана на 8 образцов, каждый из которых был предварительно механически обработан на шлифовальном станке, после чего были проведены испытания физико-механических свойств, а также исследования структуры полученного материала. Контроль фазового и структурного состава керамического материала на основе нитрида кремния осуществляли с помощью растрового электронного микроскопа Quanta 600 FEG, оснащенного приставкой энергодисперсионного анализа фирмы EDAX и просвечивающего электронного микроскопа JEOL JEM-210. Методом взвешивания и гелиевой пикнометрии определяли объемную и пикнометрическую плотность спеченных образцов полученного керамического композиционного материала на основе нитрида кремния. С этой целью использовали гелиевый пикнометр MicromeriticsAccuPyc 1340. Для оценки механических характеристик выполняли испытания на сжатие и изгиб согласно ГОСТ 473.6-81 и ГОСТ 473.8-81. Механические испытания проводили на универсальной электромеханической испытательной машине фирмы Instron модели 300LX-B1-C3-J1C. Микротвердость определяли с помощью прибора для испытания на твердость по микро-Виккерсу Affri DM8 согласно ГОСТ 9450-76. Трещиностойкость была измерена методом индентирования. Коэффициент линейного расширения образцов керамического материала на основе нитрида кремния измеряли с помощью дилатомера Netzsch DIL 402 C/4/G. Анализируя данные, приведенные в таблице на фиг.2, можно заключить, что полученный материал характеризуется высокой изотропностью свойств по объему, что подтверждается узким интервалом значений измеренных механических характеристик.

По результатам испытаний были получены следующие показатели (фиг.1-3)

- мелкозернистая однородная структура,

- плотность изделий из керамического композиционного материала на основе нитрида кремния - 2,97 г/см3,

- микротвердость не ниже 1375 HV,

- предел прочности при сжатии σn не ниже 2115 МПа,

- предел прочности при изгибе σи не ниже 265 МПа,

- диэлектрические потери - 1,4·10-3,

- диэлектрическая проницаемость ε -7,05,

- коэффициент линейного расширения - 3·10-6K-1.

Кроме того, были измерены значения трещиностойкости 6,0 МПа·м1/2 и коэффициента водопоглощения <0,1.

Таким образом, задача, стоящая перед изобретением, решена. Предложенный способ позволяет получить материал с достаточно высокими прочностными показателями в сочетании с низкими диэлектрическими свойствами: диэлектрической проницаемостью и диэлектрическими потерями ниже, чем у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2010 |

|

RU2433108C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| Способ формования заготовок изделий сложной формы из порошка кремния | 2019 |

|

RU2707307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

Изобретение относится к области порошковой металлургии, а именно получению изделий из материалов на основе нитрида кремния, которые могут широко использоваться в авиационной и космической промышленности, а также ракетостроении и других отраслях современной техники. Способ включает подготовку шихты путем перемешивания в дисковой мельнице нитрида кремния с добавками оксида иттрия и оксида алюминия при соотношении оксидов 3:5, при этом суммарное количество оксида иттрия и оксида алюминия составляет 15 мас.% от общего количества шихты. Полученную шихту подвергают холодному изостатическому прессованию при давлении в 200 МПа в силиконовых эластичных пресс-формах с выдержкой 90 с. Спекание заготовки осуществляют в атмосфере азота со скоростью нагрева 525ºС/ч и дальнейшей выдержкой в течение 1 часа при температуре спекания 1650°С. Способ позволяет получать заготовки сложной формы и большого размера, при этом обеспечивается достижение показателей плотности изделий не ниже 2,97 г/см3, диэлектрической проницаемости не более 7,1, тангенса угла диэлектрических потерь не более 1,4⋅10-3, предела прочности на изгиб не ниже 265 МПа, предела прочности на сжатие не ниже 2115 МПа, микротвердости не ниже 1375 HV, трещиностойкости не ниже 6,0 МПа⋅м1/2. 3 ил., 1 пр.

Способ получения технологических заготовок керамических изделий из нитрида кремния, включающий подготовку шихты путем перемешивания в дисковой мельнице нитрида кремния с добавками оксидов алюминия, сухое прессование и спекание заготовки в атмосфере азота при температуре 1650°С, отличающийся тем, что в состав шихты дополнительно вводят оксид иттрия при соотношении 3:5 к оксиду алюминия, при этом суммарно количество оксида иттрия и оксида алюминия составляет 15 мас.% от общего количества шихты, после перемешивания проводят компактирование полученной шихты в силиконовых эластичных пресс-формах методом холодного изостатического прессования при давлении 200 МПа, время выдержки под давлением 90 с, а спекание производят со скоростью нагрева 525°С/ч и дальнейшей выдержкой в течение 1 часа при температуре спекания.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| US 7064095 B2, 20.06.2006 | |||

| US 5702998 A, 30.12.1997 | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Рессорное подвешивание двухосной тележки транспортного средства | 1973 |

|

SU439419A1 |

Авторы

Даты

2018-01-17—Публикация

2016-02-20—Подача