Настоящее изобретение относится к способу получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем.

Более конкретно, настоящее изобретение относится к способу получения (со)полимеров стирола, привитых на эластомере в присутствии «живой» системы радикальной полимеризации.

Термин ««живая» система радикальной полимеризации», используемый в описании и в формуле настоящего изобретения, означает традиционную радикальную полимеризацию, проводимую также в присутствии химического вещества, способного вступать обратимым образом во взаимодействие с радикалом растущей полимерной цепи. Такое вещество состоит, например, из стабильных нитроксидов или алкоксиаминов. Более подробную информацию о радикальной полимеризации можно найти в патенте США №4581429, в европейском патенте №869137 или в "Living Free Radical Polymerization", TPoint 2-2002, Notiziario di EniTecnologie (San Donate Milanese), доступном в сети Интернет на сайте: www.enitecnologie.it/tpoint/articoli/FT petrolchimica/LivingFree2 2002. pdf.

В литературе известны различные способы получения винилароматических (со)полимеров, привитых на эластомере регулируемым способом. Например, в патенте США №6262179 описан способ получения усиленного каучуком винилароматического полимера, отличающегося моно- или бимодальной морфологией, который включает полимеризацию раствора винилароматического мономера, содержащего каучук, посредством инициирующей системы, которая включает стабильный генератор радикалов. В конце полимеризации получают продукт, состоящий из жесткой полимерной матрицы, в которой распределены частицы каучука, однако ее морфология еще связана с типом используемого каучука, как и в традиционных способах, в которых используют нестабильные инициаторы полимеризации.

В патенте США №6255402 описан способ получения композиции, состоящей из винилароматического полимера-матрицы, в котором диспергированы частицы каучука с морфологией, отличной от морфологии, известной как «салями», а вместо этого представляющей собой тип «лабиринта», «луковицы» или, лучше, «капсюльного» типа, чтобы обеспечить получение ударостойкого конечного продукта с улучшенным глянцем. В том же патенте США даны указания о значении терминов, определяющих цитируемые выше морфологические формы.

Данный способ характеризуется тем, что он является успешным при получении морфологического многообразия с использованием в качестве каучука гомополимера бутадиена, который традиционно дает по существу морфологию салями.

Согласно указанному патенту США полибутадиеновый каучук растворяют в растворителе при абсолютном отсутствии мономера и функционализируют инициирующей системой, состоящей из традиционного инициатора радикалов, например пероксида, и стабильного радикального инициатора, например 2,2,6,6-тетраметил-1-пиперидиноксила (общеизвестного как TEMPO), действуя при температуре в интервале от 50 до 150°С и при перемешивании в течение нескольких часов. Наконец, добавляют винилароматический мономер и начинают его полимеризацию, проводя ее до тех пор, пока не получают желаемую степень превращения.

Система полимеризации патента США №6255402 позволяет, с одной стороны, получать конечный продукт с изменяющейся морфологией с использованием дешевого каучука, а с другой стороны, приводит к появлению второго недостатка, который понижает или даже может аннулировать экономические преимущества, связанные с использованием полибутадиенового каучука. Действительно, в растворных процессах присутствует необходимость в стадии удаления летучих компонентов под вакуумом для выделения в конце полимеризации растворителя и непрореагировавшего мономера, которые по экономическим причинам необходимо рециклизовать. Вышеупомянутое означает для известных способов наличие стадии отделения растворителя, рециклизуемого на операцию функционализации каучука, от мономера, рециклизуемого в реактор полимеризации, и соответствующее увеличение себестоимости.

В настоящее время заявитель разработал способ получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем, посредством каталитической системы, включающей стабильный инициатор радикалов, позволяющий получить конечный продукт, в котором морфология диспергированной эластомерной фазы не обязательно зависит от типа используемого эластомера, поскольку последний может даже состоять из простого полибутадиена и в котором непрореагировавший конечный продукт, выделяемый при удалении летучих компонентов, не нужно разделять на его отдельные компоненты (растворитель и мономер), а можно использовать и рециклизовать как таковой.

Следовательно, предметом настоящего изобретения является способ получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем, который включает:

а) растворение эластомера в жидкой фазе, состоящей из смеси винилароматического мономера и растворителя полимеризации с массовым соотношением от 60/40 до 100/0, предпочтительно от 60/40 до 90/10;

б) добавление к раствору каталитической системы полимеризации, состоящей из свободнорадикального инициатора (G), имеющего функциональность F, способного отнимать протон от полимерной цепи эластомера, и стабильного инициатора свободных радикалов, включающего группу =N-O· (I), молярные отношения которых I/G·F ниже 4, предпочтительно от 1 до 2, причем F равно числу функциональных групп на молекулу инициатора, который при разложении образует два свободных радикала;

в) нагревание при перемешивании смеси, полученной на стадии (б), при температуре от 80 до 110°С в течение времени, достаточного для достижения полной функционализации эластомера;

г) подачу винилароматического мономера в смесь, содержащую в растворе функционализированный эластомер, полимеризацию полученной таким образом смеси при температуре, большей или равной 120°С, предпочтительно от 120 до 200°С;

д) выделение винилароматического полимера, полученного в конце полимеризации, подвергая его также дегазации под вакуумом для извлечения растворителя и непрореагировавшего мономера; и

е) рециклизацию смеси растворитель/мономер на стадию (а).

Согласно настоящему изобретению способ получения винилароматического полимера можно осуществлять путем периодической обработки или путем непрерывной обработки. В первом случае функционализация эластомера и полимеризация мономера протекают в одном сосуде, например в механическом смесителе, снабженном нагревательными системами, из которого полимеризационную смесь выгружают для извлечения конечного полимера, направляемого на операцию удаления летучих веществ, когда содержание твердого вещества составляет от 60 до 80% масс. Во втором случае функционализацию эластомера вместо этого проводят в перемешиваемом смесителе, в который непрерывно подают продукты и добавки, в то время как полимеризация протекает в одном или более чем одном реакторе с мешалкой, выбираемом из перемешиваемых емкостей, таких как ПХРМ (проточный химический реактор с мешалкой), и/или трубчатом реакторе (реакторе вытеснения), непрерывно питаемом функционализированным раствором. Также в этом втором случае извлечение конечного полимера происходит через стадию удаления летучих веществ после того, как содержание твердого вещества достигает указанного выше уровня. Предпочтительным способом согласно настоящему изобретению является непрерывный процесс, описанный, например, в европейском патенте ЕР 400479.

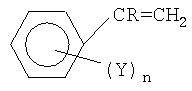

Термин «винилароматический (со)полимер», используемый в настоящем описании и формуле изобретения, означает по существу (со)полимер, полученный при (со)полимеризации по меньшей мере одного мономера, который соответствует следующей общей формуле (II):

в которой R является водородом или метильной группой, n равно нулю или целому числу в интервале от 1 до 5, a Y является галогеном, таким как хлор или бром, или алкильным или алкоксильным радикалом, имеющим от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих вышеуказанную формулу, являются: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и т.д. Предпочтительными винилароматическими мономерами являются стирол и/или α-метилстирол.

Винилароматические мономеры общей формулы (I) можно использовать отдельно или в смеси, содержащей до 50% масс. других способных к сополимеризации мономеров. Примерами таких мономеров являются (мет)акриловая кислота, C1-C4 алкиловые сложные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат; амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил; бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.п. Предпочтительными мономерами, способными к сополимеризации, являются акрилонитрил и метилметакрилат.

Любой эластомер, который можно использовать в качестве усиливающего вещества в винилароматическом (со)полимере, можно использовать в способе согласно настоящему изобретению. Однако предпочтительным продуктом, по его экономическому преимуществу, является гомополимер бутадиена со среднечисленной молекулярной массой (Мn) от 50000 до 350000 и среднемассовой молекулярной массой (Mw) от 100000 до 500000.

Другие эластомеры, которые можно использовать вместо полибутадиена или в смеси с ним, можно выбирать среди гомополимеров и сополимеров 1,3-алкадиенов, содержащих 40-100% масс. 1,3-алкадиенового мономера, например бутадиена, изопрена или пентадиена, и 0-60% масс. одного или более моноэтиленненасыщенных мономеров, выбранных из стирола, акрилонитрила, α-метилстирола, метилметакрилата и этилакрилата.

Примерами сополимеров 1,3-алкадиенов являются стиролбутадиеновые блоксополимеры, подобные диблочным линейным эластомерам типа S-B, где S представляет собой полистирольный блок со средней молекулярной массой Mw от 5000 до 80000, а В представляет собой полибутадиеновый блок со средней молекулярной массой Mw от 2000 до 250000. В этих эластомерах содержание блока S составляет от 10 до 50% масс. по отношению к общему количеству каучука S-B. Предпочтительным продуктом является стиролбутадиеновый блок-сополимер, имеющий содержание стирола, равное 40% масс., и вязкость в растворе, измеренную при 23°С в 5% (масс.) растворе стирола, от 35 до 50 сПз.

Другими примерами эластомеров, которые можно использовать в способе согласно изобретению, являются эластомеры, описанные в европейском патенте 606931.

Вышеописанные эластомеры растворяют в жидкой фазе, содержащей мономер и полимеризационный растворитель. Предпочтительным растворителем согласно настоящему изобретению является этилбензол, но можно использовать другие ароматические растворители, такие как толуол или ксилол, или алифатические растворители, такие как гексан или циклогексан.

Каталитическую систему полимеризации добавляют к приготовленному таким образом раствору в количестве от 0,02 до 0,5% масс. по отношению к общему количеству. Эта система состоит из инициатора свободнорадикальной полимеризации и стабильного инициатора свободных радикалов с предварительно указанными соотношениями. Неожиданно оказалось, что при этом не происходит существенного образования полимера, который, если образуется, не превышает 2% масс., и не наблюдается образования сетчатого эластомера во время стадии функционализации.

Инициаторы свободнорадикальной полимеризации, способные отнимать один протон от полимерной цепи эластомера, выбирают из азопроизводных, таких как 4,4'-бис-(диизобутиронитрил), 4,4'-бис-(4-цианопентановая кислота), 2,2'-азобис(2-амидинопропан)дигидрохлорид и т.д., или среди перекисей, гидроперекисей, перкарбонатов, перэфиров и персолей, например персульфатов, таких как персульфат калия или персульфат аммония. В общем, предпочтительными инициаторами свободнорадикальной полимеризации являются перекиси, выбираемые из трет-бутилизопропилмонопероксикарбоната, трет-бутил-2-этилсилмонопероксикарбоната, дикумилпероксида, трет-бутилпероксида, 1,1-ди(трет-бутилперокси)циклогексана, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, трет-бутилпероксиацетата, кумил-трет-бутилпероксида, трет-бутилпероксибензоата и трет-бутилперокси-2-этилгексаната.

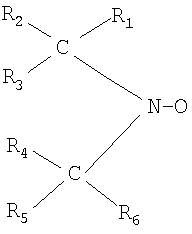

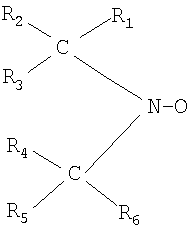

Стабильный инициатор свободных радикалов, характеризующийся группой =N-O, выбирают из таких соединений общей формулы (III):

где группы R1, R2, R5 и R6, одинаковые или отличные друг от друга, являются линейными или разветвленными алкильными радикалами, замещенными или незамещенными, содержащими от 1 до 20 атомов углерода, или алкилароматическими радикалами, в которых алкильная группа содержит от 1 до 4 атомов углерода, а группы R3 и R4, одинаковые или отличные друг от друга, являются такими же, как R1, R2, R5 и R6, или R3-CNC-R4 является частью циклической структуры, например, с 4 или 5 атомами углерода, возможно конденсированной с ароматическим кольцом или с насыщенным кольцом, содержащим от 3 до 20 атомов углерода, в котором по меньшей мере один атом водорода циклической структуры можно замещать гидроксильной группой.

Согласно другому воплощению настоящего изобретения группа =N-O· заменена группой =N-O-R', где R' является C1-C8 алкильным или С7-С12 арилалкильным радикалом, возможно содержащим по меньшей мере один гетероатом. Примерами радикала R' являются 2-фенилэтильный или 2-метил-2-цианопропильный радикалы.

Инициаторы общей формулы (III) и их получение описаны в патенте США №4581429. Примерами особенно предпочтительных инициаторов общей формулы (III), которые можно использовать в способе согласно настоящему изобретению, являются 2,2,5,5-тетраметил-1-пирролидинилоксил, известный под торговой маркой PROXYL, 2,2,6,6-тетраметил-1-пиперидинилоксил, известный под торговой маркой TEMPO, и 4-гидрокси-2,2,6,6-тетраметил-1-пиперидинилоксил, известный под торговой маркой 4OH-ТЕМРО. Другие примеры стабильных инициаторов, которые можно использовать в способе настоящего изобретения и которые подпадают под общую формулу (III), описаны в вышеупомянутом патенте США №4581429.

По окончании функционализации эластомера процесс полимеризации с получением винилароматических (со)полимеров, привитых на эластомере, протекает подобно традиционному способу с известными техническими приемами посредством подачи мономера и начала реакции полимеризации путем увеличения температуры в одну или более стадий. По окончании полимеризации полимер подвергают процессу удаления летучих веществ или дегазации для извлечения непрореагировавшего мономера и растворителя, которые, как обнаружено, находятся в соотношении, позволяющем осуществлять их рециклизацию в смеситель без отделения одного от другого. Если присутствует сомономер, его можно выделять, например, путем отгонки перед рециклизацией.

Для лучшего понимания настоящего изобретения и его практического применения ниже представлены некоторые не ограничивающие его примеры.

ПРИМЕР 1 (САЛЯМИ)

В автоклав емкостью 1 л с плоским днищем, снабженный прибором для регистрации температуры и системой перемешивания, состоящей из якоря и турбины с шестью наклонными лопастями (расстояние между стенками автоклава и якорем составляет 5,5 мм), вводят при комнатной температуре 60 г этилбензола (ЕТ), 160 г мономерного стирола (S) (соотношение S/ET=73/27) и 50 г полибутадиена INTENE 60 (Mw=308600, полидисперность 2,13). Устанавливают скорость перемешивания 100 об/мин. Температуру системы повышают до 90°С в течение часа и поддерживают постоянной в течение еще одного часа. После этого добавляют 0,4840 г бензоилпероксида (ВРО) и 0,5160 г 4-ОН-2,2,6,6-тетраметил-1-пиперидинилоксила (4OH-ТЕМРО). Температуру поднимают до 105°С в течение трех часов и поддерживают постоянной в течение еще двух часов.

К реакционной смеси добавляют 550 г мономерного стирола и затем смесь нагревают до 125°С в течение 45 минут. Температуру поддерживают на этом уровне в течение шести часов. После этого реакционную смесь переносят в походящую емкость и завершают полимеризацию путем нагревания смеси до 150°С в течение четырех часов. Наконец, полученный полимер дегазируют при 230°С под вакуумом для удаления этилбензола и непрореагировавшего стирола. Этилбензол и стирол в массовом соотношении S/ET, равном 73/27 возвращают рециклом в автоклав емкостью 1 литр без необходимости их разделения.

Свойства полученного полимера представлены в таблице.

ПРИМЕР 2 (ЛАБИРИНТ)

В автоклав емкостью 1 л с плоским днищем, снабженный прибором для регистрации температуры и системой перемешивания, состоящей из якоря и турбины с шестью наклонными лопастями (расстояние между стенками автоклава и якорем составляет 5,5 мм), вводят при комнатной температуре 54 г этилбензола, 126 г мономерного стирола (соотношение S/ET=70/30) и 45 г полибутадиена INTENE 60 (Mw=308600, полидисперность 2,13). Устанавливают скорость перемешивания 100 об/мин. Температуру системы повышают до 90°С в течение часа и поддерживают постоянной в течение еще одного часа. После этого добавляют 0,8704 г бензоилпероксида (ВРО) и 0,9280 г 4OH-ТЕМРО. Температуру поднимают до 105°С в течение трех часов и поддерживают постоянной в течение еще двух часов.

К реакционной смеси добавляют 500 г мономерного стирола и затем смесь нагревают до 125°С в течение 45 минут. Температуру поддерживают на этом уровне в течение шести часов. После этого реакционную смесь переносят в походящую емкость и завершают полимеризацию путем нагревания смеси до 150°С в течение четырех часов. Наконец, полученный полимер дегазируют при 230°С под вакуумом для удаления этилбензола и непрореагировавшего стирола. Последние два вещества в массовом соотношении S/ET, равном 70/30, возвращают рециклом в автоклав емкостью 1 л без необходимости их разделения.

Свойства полученного полимера представлены в таблице.

ПРИМЕР 3 (ГИГАНТСКИЕ ЛУКОВИЦЫ)

В автоклав емкостью 1 л с плоским днищем, снабженный прибором для регистрации температуры и системой перемешивания, состоящей из якоря и турбины с шестью наклонными лопастями (расстояние между стенками автоклава и якорем составляет 5,5 мм), вводят при комнатной температуре 55 г этилбензола, 127 г мономерного стирола (соотношение S/ET=70/30) и 45 г полибутадиена INTENE 40 (Mw=225548, полидисперность 2,17). Устанавливают скорость перемешивания 100 об/мин. Температуру системы повышают до 90°С в течение часа и поддерживают постоянной в течение еще одного часа. После этого добавляют 1,1910 г бензоилпероксида (ВРО) и 1,2697 г 4OH-ТЕМРО. Температуру поднимают до 105°С в течение трех часов и поддерживают постоянной в течение еще двух часов.

К реакционной смеси добавляют 500 г мономерного стирола и затем смесь нагревают до 125°С в течение 45 минут. Температуру поддерживают на этом уровне в течение шести часов. После этого реакционную смесь переносят в походящую емкость и завершают полимеризацию путем нагревания смеси до 150°С в течение четырех часов. Наконец, полученный полимер дегазируют при 230°С под вакуумом для удаления этилбензола и непрореагировавшего стирола. Последние два вещества в массовом соотношении S/ET, равном 70/30, возвращают рециклом в автоклав емкостью 1 л без необходимости их разделения.

Свойства полученного полимера представлены в таблице.

ПРИМЕР 4 (КАПСУЛЫ)

В автоклав емкостью 1 л с плоским днищем, снабженный прибором для регистрации температуры и системой перемешивания, состоящей из якоря и турбины с шестью наклонными лопастями (расстояние между стенками автоклава и якорем составляет 5,5 мм), вводят при комнатной температуре 55 г этилбензола, 127 г мономерного стирола (соотношение S/ET=70/30) и 45 г полибутадиена INTENE 40 (Mw=225548, полидисперность 2,17). Устанавливают скорость перемешивания 100 об/мин. Температуру системы повышают до 90°С в течение часа и поддерживают постоянной в течение еще одного часа. После этого добавляют 0,5955 г бензоилпероксида (ВРО) и 0,6349 г 4OH-ТЕМРО. Температуру поднимают до 105°С в течение трех часов и поддерживают постоянной в течение еще двух часов.

К реакционной смеси добавляют 500 г мономерного стирола и затем смесь нагревают до 125°С в течение 45 минут. Температуру поддерживают на уровне этого значения в течение шести часов. После этого реакционную смесь переносят в походящую емкость и завершают полимеризацию путем нагревания смеси до 150°С в течение четырех часов. Наконец, полученный полимер дегазируют при 230°С под вакуумом для удаления этилбензола и непрореагировавшего стирола. Последние два вещества в массовом соотношении, равном 70/30, возвращают рециклом в автоклав емкостью 1 л без необходимости их разделения.

Свойства полученного полимера представлены в таблице.

Настоящее изобретение относится к способу получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем. Описан способ получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем, который включает: а) растворение эластомера в жидкой фазе, состоящей из смеси винилароматического мономера и растворителя полимеризации, в которой соотношение компонентов составляет от 60/40 до 100/0; б) добавление в раствор каталитической системы полимеризации, состоящей из свободнорадикального инициатора (G) с функциональностью F, способного отнимать протон от полимерной цепи эластомера, и стабильного инициатора свободных радикалов, включающего группу =N-O·(I), с мольными отношениями I/G·F ниже 4; в) нагревание при перемешивании смеси, полученной на стадии (б), при температуре от 80 до 110°С в течение времени, достаточного для достижения полной функционализации эластомера; г) подачу винилароматического мономера в смесь, содержащую в растворе функционализированный эластомер, и полимеризацию полученной таким образом смеси при температуре, равной или выше 120°С, предпочтительно от 120 до 200°С; д) выделение винилароматического полимера, получаемого в конце полимеризации, подвергая его также дегазации под вакуумом для извлечения растворителя и непрореагировавшего мономера; и е) рециклизацию смеси растворитель/мономер на стадию (а). Технический результат - обеспечение получения морфологического разнообразия конечного продукта. 7 з.п., 1 табл.

1. Способ получения винилароматических (со)полимеров, привитых на эластомере регулируемым путем, который включает

а) растворение эластомера в жидкой фазе, состоящей из смеси винилароматического мономера и растворителя полимеризации, в которой соотношение компонентов составляет от 60/40 до 100/0;

б) добавление в раствор каталитической системы полимеризации, состоящей из свободнорадикального инициатора (G) с функциональностью F, способного отнимать протон от полимерной цепи эластомера, и стабильного инициатора свободных радикалов, включающего группу =N-O· (I), с мольными отношениями I/G·F ниже 4;

в) нагревание при перемешивании смеси, полученной на стадии (б), при температуре от 80 до 110°С, в течение времени, достаточного для достижения полной функционализации эластомера;

г) подачу винилароматического мономера в смесь, содержащую в растворе функционализированный эластомер, и полимеризацию полученной таким образом смеси при температуре, равной или выше 120°С, предпочтительно от 120 до 200°С;

д) выделение винилароматического полимера, получаемого в конце полимеризации, подвергая его также дегазации под вакуумом для извлечения растворителя и непрореагировавшего мономера; и

е) рециклизацию смеси растворитель/мономер на стадию (а).

2. Способ по п.1, в котором эластомер является полибутадиеновым гомополимером с среднечисленной молекулярной массой (Mn) от 50000 до 350000 и среднемассовой молекулярной массой (Mw) от 100000 до 500000.

3. Способ по п.1 или 2, в котором каталитическую полимеризационную систему добавляют в количестве от 0,02 до 0,5 мас.% по отношению к общему количеству.

4. Способ по п.1, в котором инициатор свободнорадикальной полимеризации, способный отнимать протон от полимерной цепи эластомера, выбирают из нитропроизводных, перекисей, гидроперекисей, перкарбонатов, перэфиров и персолей.

5. Способ по п.1, в котором стабильный инициатор свободных радикалов выбирают из соединений общей формулы (III)

где группы R1, R2, R3 и R6, одинаковые или отличные друг от друга, являются линейными или разветвленными алкильными радикалами, замещенными или незамещенными, содержащими от 1 до 20 атомов углерода, или алкилароматическими радикалами, в которых алкильная группа содержит от 1 до 4 атомов углерода, а группы R3 и R4, одинаковые или отличные друг от друга, являются такими же, как R1, R2, R3 и R6, или R3-CNC-R4 является частью циклической структуры, возможно конденсированной с ароматическим кольцом или насыщенным кольцом, содержащим от 3 до 20 атомов углерода, в котором по меньшей мере один атом водорода циклической структуры может быть замещен гидроксильной группой.

6. Способ по п.5, в котором стабильный инициатор свободных радикалов выбирают из 2,2,5,5-тетраметил-1-пирролидинилоксила (PROXYL), 2,2,6,6-тетраметил-1-пиперидинилоксила (TEMPO) и 4-гидрокси-2,2,6,6-тетраметил-1-пиперидинилоксила (4OH-ТЕМРО).

7. Способ по п.5, в котором группа =N-O· заменена группой =N-O-R', где R' является C1-С6 алкильным радикалом или C7-C12 алкиларильным радикалом, возможно содержащим по меньшей мере один гетероатом.

8. Способ по п.7, в котором радикал R' является 2-фенилэтильным или 2-метил-2-цианопропильным радикалом.

| US 5721320 A (PRIDDY DUANE В; LI IRENE Q) 24.02.1998 | |||

| US 6255402 B1 (BOUTILLIER JEAN-MARC; FORGES NATHALIE) 03.07.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

| US 6262179 B1 (NICOL PASCAL) 17.07.2001. | |||

Авторы

Даты

2009-04-20—Публикация

2005-03-07—Подача