Изобретение относится к способу получения винилароматических сополимеров, усиленных каучуком, имеющих превосходный баланс физико-механических свойств и хороший глянец, и к сополимерам, полученным таким способом.

Точнее сказать, настоящее изобретение относится к непрерывному способу получения в массе-растворе винилароматических сополимеров, усиленных диеновым каучуком, имеющих превосходные физико-механические характеристики, такие как ударопрочность, модуль упругости, предел текучести и предел прочности при растяжении, в сочетании с хорошим глянцем, и к сополимерам, полученным таким способом.

Винилароматические сополимеры, усиленные каучуком, в частности диеновым каучуком, представляют общеизвестную группу коммерчески доступных промышленных полимеров, которые хорошо описаны в литературе. Конкретными представителями этих сополимеров являются, например:

- сополимеры акрилонитрила и стирола, содержащие частицы каучука, такого как полибутадиен, диспергированные в полимерной матрице, общеизвестные как АБС-смолы; и

- ударопрочный полистирол, общеизвестный как УПП, содержащий однородную фазу полистирола, в которой диспергированы частицы каучука, например, полибутадиена.

Эти винилароматические сополимеры, усиленные каучуком, могут быть получены различными способами полимеризации, которые могут быть непрерывными или периодическими, в эмульсии, в массе, в растворе, или комбинированным блочно-эмульсионным способом.

Способ полимеризации в массе является известным и описывается, например, в патентах США 2694692, 3243481 и 3658946 и в опубликованной заявке на Европейский патент 400479.

Этот способ состоит в растворении каучукового материала в винилароматическом мономере или в смеси мономеров, возможно, добавлении инициатора радикальной полимеризации и инертного разбавителя и затем полимеризации полученного растворе. Сразу после начала реакции полимеризации раствор каучукового материала в мономере (или смеси мономеров) разделяется на две фазы, первая из которых, состоящая из раствора каучука в мономере, первоначально образует однородную фазу, тогда как вторая фаза, состоящая из раствора полученного сополимера в мономере, остается диспергированной в виде капель в этой фазе. Так как полимеризация и последующая конверсия продолжаются, количество второй фазы увеличивается за счет первой. Как только объем второй фазы становится равным объему первой, имеет место изменение фазы, обычно называемое фазовой инверсией.

Когда эта фазовая инверсия имеет место, в полимерном растворе образуются капли каучукового раствора. Эти капли каучукового раствора, в свою очередь, сворачиваются в мелкие капли, из которых теперь состоит однородная полимерная фаза. Во время процесса имеет место также прививка каучука на часть полимерной цепи.

Полимеризация обычно выполняется в несколько стадий. На первой стадии полимеризации, называемой форполимеризацией, раствор каучука в мономере или смеси мономеров полимеризуется до тех пор, пока не будет достигнута степень превращения, обеспечивающая фазовую инверсию. Полимеризация затем проводится до требуемой степени превращения.

Полимеризация в массе-растворе дает возможность получить винилароматические сополимеры, усиленные каучуком, имеющие хороший баланс физико-механических свойств и хороший глянец. Однако нельзя, по крайней мере, в случае АБС-сополимеров, добиться значений, которые являются типичными для продукции, получаемой способом синтеза в эмульсии.

Например, как хорошо известно специалистам, если делается попытка увеличить содержание каучука в рецептуре для увеличения ударопрочности продукта, реакционная масса становится очень вязкой для перемешивания, так как идет полимеризация. Таким образом, теплообмен может быть значительно снижен или даже предотвращен, с значительными проблемами по отношению к безопасности операций. К тому же, даже когда это может быть устранено, процесс удаления летучих из этой высоковязкой массы требует большего времени удерживания и/или более высоких температур, что приводит к активации процессов разложения матрицы или сшивания каучука. Наконец, так как размеры частиц не могут регулироваться без эффективного перемешивания, сами свойства продукта подвергаются опасности.

Возможный раствор может состоять в использовании линейных полибутадиеновых каучуков с низкой молекулярной массой, а следовательно, сниженной вязкостью раствора. Эти каучуки, однако, имеют известный недостаток хладотекучести, который значительно ограничивает возможность их хранения и транспортировки.

Патент США 4421895 описывает использование диенового каучука, имеющего вязкость в растворе, которая равна или ниже 80 мПа•с при измерении в растворе с концентрацией 5 мас.% в стироле при 25oC, для получения АБС. В частности, диеновый каучук, предлагаемый этим патентом, является блок-сополимером бутадиена со стиролом. Этот тип блок-каучука имеет преимуществом отсутствие явления "хладотекучести" и способность к образованию тонкодисперных частиц. Действительно, при использовании этого типа линейного блок-каучука способом, указанным в этом патенте, получается АБС с частицами, имеющими размеры менее 0,7 мкм. Улучшение поверхности глянца, полученное при использовании вышеуказанного линейного блок-сополимера, происходит с ухудшением других физико-механических характеристик и, в частности, ударной прочности. Полученный АБС поэтому не имеет желаемого сочетания свойств.

Из литературы известно, что винилароматические сополимеры, усиленные каучуком, имеющие высокую ударную прочность и поверхностный глянец, могут быть получены при использовании полимера с лучевой или звездчатой структурой в виде каучука. Использование этих особых каучуковых полимеров в получении винилароматических сополимеров, усиленных каучуком, описывается, например, в патентах США N 4587294 и 4639494, в опубликованной заявке на Европейский патент 277687 и в опубликованных заявках на Японские заявки 59-232140 и 59-176611.

Каучуки с лучевой или звездчатой структурой получаются хорошо известными способами, сначала с образованием линейного полимера с активными концевыми группами цепи и последующим присоединением спаривающего агента, такого как, например, четыреххлористый кремний, способного реагировать с этими концевыми группами и соединять несколько полимерных цепей с атомом кремния, как описано, например, в патентах США 4183877, 4340690, 4340691, 4403074, 4221884, 3688162 и т.д.

По сравнению с другими известными каучуками на основе диена вышеуказанные каучуки обеспечивают получение сополимеров с улучшенным глянцем и такими же физико-механическими характеристиками. Кроме того, в данном случае однако полученный АБС не может рассматриваться как эквивалент продукции, получаемой на эмульсии. Например, в заявке на Европейский патент 277687 образец с ударной вязкостью по Изоду 350 Дж/м соответствует глянцу 60%. Для АБС из эмульсии с аналогичными значениями ударной вязкости глянец обычно соответствует более 90%.

Известно также, что у АБС баланс механических свойств и глянца может быть значительно улучшен применением бимодального распределения частиц каучука. Эти материалы могут быть также легко получены полимеризацией в эмульсии. Конечный продукт с требуемым соотношением между крупными и мелкими частицами, в свою очередь, может быть получен смешением отдельных конечных продуктов в экструдере или, предпочтительно, в фазе коагуляции латекса. Технология получения этих материалов и основные соотношения между физико-механическими свойствами и структурой являются хорошо известными специалистам и подробно описываются, например, в:

- "Encyclopedie of Polymer Science and Engineering", J.Wiley and Sons, 1985, vol. 1, page 388;

- "Rubber Toughened Plastics", C.Keith Riew Editor, American Chemical Society, Waschington, 1989.

и в указанных здесь библиографических ссылках.

Опубликованная заявка на Европейский патент 412801

Опубликованная заявка на Европейский патент 412801 описывает способ получения в массе-растворе и непрерывно сополимеров, усиленных каучуком (УПП и АБС), имеющих бимодальное распределение частиц. Согласно описанию два форполимера получаются раздельно в двух параллельных реакторах с поршневым потоком до достижения 10-50%а превращения исходных мономеров. Первый форполимер содержит частицы каучука размером 0,05-1,5 мкм, второй форполимер содержит частицы размером 0,7-10 мкм. Два форполимера извлекаются непрерывно из соответствующих реакторов, смешиваются в соответствующие пропорции, и проводится полимеризация в двух или более реакторов, установленных последовательно, до достижения требуемой степени превращения (65-80%). Растворитель и непревращенные мономеры затем удаляются обезгаживанием (удаление летучих продуктов испарением).

Соотношение между двумя потоками форполимера должно быть таким, чтобы частицы каучука первого форполимера составляли 50-95 мас.% от содержания каучука в конечном продукте. Этот способ является особенно предпочтительным для получения УПП с мелкими частицами 0,2-0,7 мкм и крупными частицами 1,5-5 мкм и АБС с мелкими частицами 0,5-0,8 мкм и крупными частицами 1-3 мкм. Полученные таким образом полимеры представляются как имеющие баланс механических свойств и глянца, который лучше, чем у продуктов, полученных механическим смешением отдельных компонентов в экструдере.

Рекомендуемым для АБС каучуком является линейный полибутадиен с высокой вязкостью. Однако, максимальное значение ударной вязкости, которое получается для АБС, равняется 128 Дж/м при содержании каучука 7,4%.

Кроме того, в соответствии с методикой этих описаний необходимо вводить, по крайней мере, один реактор экстраполимеризации по сравнению с традиционной установкой для АБС. Также необходимо контролировать как структуру, так и все вышеуказанное на фазе смешения двух форполимеров. Любая форма производственной неэффективности в этой части установки может непоправимо влиять на качество продуктов.

Заявителем теперь установлено, что можно получать винилароматические сополимеры, усиленные каучуком, имеющие высокие глянец и механические свойства, при использовании в качестве каучукового материала (i) диенового каучука или (ii) линейного блок-сополимера на основе винилароматического мономера и сопряженного 1,3-диена, в котором указанный блок-сополимер имеет содержание диена более 70 мас.% и, соответственно, содержание винилароматического мономера менее 30 мас.%, и при осуществлении вместо полимеризации в одном растворителе полимеризации в смеси, состоящей из неполярного растворителя, такого, как ароматический углеводород, и полярного растворителя, такого, как, например, кетон, сложный эфир, простой эфир, нитрил и т.д. Полимеризация может проводиться на традиционной установке полимеризации УПП или АБС в массе-растворе, состоящей из двух или более реакторов с поршневым потоком, установленных последовательно, и одного или более устройств для удаления летучих, как описано в вышеуказанных патентах США 2694692, 3243481 и 3658946 или в опубликованной заявке на Европейский патент 400479.

Настоящее изобретение относится поэтому к способу получения винилароматических сополимеров, усиленных каучуком, состоящему из:

a) растворение диенового каучука (i) и/или линейного блок-эластомера, сопряженного винилароматического 1,3-диенового мономера (ii) в смеси, содержащей, по крайней мере, один винилароматический мономер и пару растворителей, состоящую из полярного растворителя и неполярного растворителя;

b) полимеризации полученного таким образом раствора, возможно, в присутствии инициатора.

Диеновый каучук (i), используемый в способе настоящего изобретения, может быть натуральным или синтетическим. Синтетические дионовые каучуки, которые являются особенно пригодными, являются каучуками, состоящими из полимера сопряженного 1,3-диена, имеющего от 4 до 6 углеродных атомов. Примерами этих каучуков являются полибутадиен, полиизопрен, сополимеры бутадиена и/или изопрена со стиролом или с другими мономерами, содержащие более 50 мас.% бутадиена или изопрена и т.д.

Диеновым каучуком, который является особенно предпочтительным, является полибутадиен, имеющий:

- вязкость по Муни 20-70, предпочтительно, 25-65 единиц (1+4) при 100oC, измеренную в соответствии с ASTM D1464-80;

- вязкость в растворе 20-200 спз, предпочтительно, 20-140 спз, измеренную в его 5 мас.% растворе в стироле при 25oC;

- 1,2-винил-содержание 5-35, предпочтительно, 7-18 мас.%; и

- 1,4-цис-содержание более 20 мас.%, предпочтительно, 25-45%.

Этот тип полибутадиена может быть получен способом полимеризации в растворе в присутствии литийалкила в качестве катализатора, как описано в "Encyclopedia of Polymer Science and Engineering", J.Wiley & sons., 1985, т. 2, стр. 537.

Полибутадиен может иметь линейную, разветвленную или звездчатую структуру. Последняя структура может быть получена при использовании традиционного инициатора полимеризации и, в конце полимеризации, полифункционального спаривающего агента или при использовании полифункционального инициатора полимеризации. Способы получения звездчатого полибутадиена с полифункциональным спаривающим агентом являются известными и показаны в патентах США 4183877, 4340690: 4340691 или в опубликованной заявке на Японскую заявку 59/24711.

Способы получения звездчатого полибутадиена с полифункциональным инициатором иллюстрируются, например, в патентах США 4182818, 4624749, 3668263 и 3785510.

Полибутадиены, имеющие вышеуказанные свойства, являются коммерчески доступными и поставляются под различными торговыми марками, например, INTENE фирмой Eni Chem Elastomeri S.p.A., BUNA CB фирмой Bayer и т.д.

Линейные блок-эластомеры (ii) могут быть представлены одной из следующих формул (I), (II) и (III):

(I) =S-B;

(II) =S1-B-S2; и

(III) =B1-S1-B2-S2;

в которых S, S1 и S2 - неэластомерные полимерные блоки винилароматического мономера, имеющие одинаковую или различную молекулярную массу, тогда как B, B1 и B2 - эластомерные полимерные блоки на основе сопряженного диена, имеющие одинаковую или различную молекулярную массу.

В этих линейных эластомерах или блок-сополимерах неэластомерные полимерные блоки имеют молекулярную массу 5000-50000, а эластомерные полимерные блоки - молекулярную массу 2000-250000. Между полимерными блоками S, S1, S2 и полимерными блоками B, B1, B2 могут иметься "статистические" и/или "конусообразные" сегменты. В "конусообразном" сегменте переход от блоков B, B1 и B2 к блокам S, S1 и S2 может быть постепенным в том смысле, что пропорция винилароматического мономера в диеновом полимере прогрессивно увеличивается в направлении неэластомерного полимерного блока, тогда как таким же образом пропорция сопряженного диена прогрессивно уменьшается. В "статистическом" сегменте винилароматические мономеры и сопряженный диен расположены беспорядочно. Молекулярные массы "статистического" и/или "конусообразного" сегментов составляют, предпочтительно, 500-15000.

Эти линейные блок-сополимеры могут быть получены известными специалистам способами, такими как, например, первоначальное получение винилароматического блока посредством анионной полимеризации в инертном растворителе в присутствии металлоорганического катализатора (инициатора) на основе лития, последующее получение полимерного блока сопряженного диска при добавлении этого мономера и, возможно, получение другого винилароматического полимерного блока при добавлении соответствующего мономера. Способы получения блок-сополимеров (ii) описаны, например, в патенте США 3265765.

Дополнительные подробности о физических и структурных характеристиках этих блок-эластомеров приводятся в работе B.C.Allport "Block Copolymers" Applied Science Publishers Ltd., 1973.

Особенно предпочтительными блок-сополимерами (ii) настоящего изобретения являются имеющие вязкость в растворе не менее 10 сПз, измеренную в 5 мас.% растворе в стироле при 25oC, предпочтительно 20-90 сПз, и содержание стирола не более 30 мас. %. Используемые в настоящем изобретении блок-сополимеры также поставляются под торговыми марками STEREON 721 A фирмой Firestone или NJPOL NS 324S фирмой Nippon Zeon.

Сопряженными диенами, которые могут быть использованы для получения линейных блок-сополимеров (ii), являются сопряженные диены, имеющие от 4 до 8 углеродных атомов в молекуле, такие как, например, 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен и т.д. или их смеси. Особенно предпочтительным является 1,3-бутадиен.

При необходимости, в качестве каучукового компонента в настоящем способе можно также использовать смесь диенового каучука (i) и линейного блок-сополимера (ii). В этом случае смесь может состоять из от 1 до 99 мас.% диенового каучука, предпочтительно от 3 до 40%, и, в соответствии с этим, из 99-1 мас.%, предпочтительно от 97 до 60% линейного блок-сополимера (ii).

Количество эластомерного материала (i) и/или (ii), используемое в способе настоящего изобретения, варьируется от 4 до 20 мас.%, предпочтительно от 7 до 20% по отношению к общей реакционной смеси.

Используемый в настоящем изобретении и формуле изобретения термин "винилароматический мономер" относится к соединениям с этиленовой ненасыщенностью, имеющим общую формулу (IV)

в которой X - водород или алкил-радикал, имеющий от 1 до 4 углеродных атомов; p - 0 или целое число от 1 до 5; а Y - галоген или алкил-радикал, имеющий от 1 до 4 углеродных атомов.

Примерами винилароматических мономеров, имеющих общую формулу (IV), являются стирол, моно-, ди-, три-, тетра- и пента-хлорстирол и соответствующие α -метилстиролы; стиролы, алкилированные в ядре, и соответствующие α -метилстиролы; орто-, мета- и параметилстиролы; орто- и параметил- α -метилстиролы и т.д.

Предпочтительным винилароматическим мономером является стирол.

Винилароматические мономеры могут быть использованы в отдельности, смешанными друг с другом или с другими сополимеризуемыми мономерами, такими как малеиновый ангидрид или акриловые или метакриловые мономеры.

Акриловый мономер означает, главным образом и предпочтительно, акрилонитрил. Другими акриловыми или метакриловыми мономерами являются метакрилонитрил, акриловая или метакриловая кислота и их алкилэфиры, содержащие от 1 до 8 атомов углерода в алкил-радикале.

Количества винилароматического мономера и сополимеризуемого мономера, используемых в способе настоящего изобретения, варьируются в зависимости от физико-механических свойств, желаемых в конечном продукте. Обычно количество сополимеризуемого мономера варьируется от 5 до 45 мас.%, предпочтительно от 15 до 35% общей массы смеси мономеров.

Полимеризация осуществляется в инертном разбавителе, состоящем из смеси неполярного компонента с полярным компонентом. Углеводород, который является жидкостью при температуре полимеризации, является, предпочтительно, неполярным разбавителем, например, ароматический углеводород, такой как толуол, этилбензол, ксилолы или смеси этих растворителей в любом соотношении друг с другом.

Полярный растворитель означает органическое соединение, которое является жидкостью при температуре полимеризации, состоящее из углерода и водорода и содержащее один или более гетероатомов, таких как кислород или азот, в молекуле. Это соединение является к тому же соединением насыщенного алифатического или ароматического типа и характеризуется, когда его молекула является несимметричной, значением дипольного момента более 3•10-30 Кл•м. Примерами полярных разбавителей являются ацетон, циклогексанон, метилэтилкетон, диэтилкетон, ацетонитрил, пропионитрил, бутиронитрил, этилацетат, бутилацетат, тетрагидрофуран, диоксан и т.д. Из них предпочтительными являются ацетонитрил и ацетон.

Содержание полярного компонента в смеси растворителей может варьироваться от 1 до 95 мас.% и, предпочтительно, от 3 до 50%.

Полимеризация выполняется с использованием традиционных методов в массе-растворе и непрерывного. В соответствии со способом полимеризации каучук растворяется в мономере или мономерах в присутствии пары растворителей, в свою очередь, присутствующих в количестве, которое может варьироваться от 5 до 100 мас.% по отношению к общему количеству мономеров плюс каучук, и полученный раствора подвергается полимеризации с возможным использованием инициатора. Полимеризация обычно проводится в двух или более вертикальных трубчатых перемешиваемых реакторах с поршневым потоком, установленных последовательно. Предпочтительными являются вертикальные трубчатые реакторы, имеющие отношение длина/диаметр более 2 и, предпочтительно, 3-10.

Каждый реактор поддерживается под давлением, которое является более высоким, чем давление, при котором компоненты испаряются. Давление обычно составляет 0,5-5 бар ((0,5-50)•105 Н/м2), тогда как температура составляет 70-160oC, распределенная по каждому реактору так, чтобы обеспечить две или более нагретых зон при различных температурах. Это является предпочтительным для получения полимеризационного превращения на выходе из первого реактора 20-60%, предпочтительно 25-50% по отношению к массе мономеров и затем завершения полимеризации в других реакторах. Также предпочтительно для времени удерживания мономеров в первой зоне первого реактора, чтобы оно было, по крайней мере, равным времени, которое необходимо для сокращения наполовину концентрации инициатора при температуре полимеризации. Таким образом получается более высокое содержание каучука, привитого на полимерную матрицу.

Последний параметр может быть определен по отношению между количеством готового полимерного продукта, нерастворимого (гель) в ацетоне при комнатной температуре, и количеством загруженного каучука. Это отношение называется степенью прививки и в вышеуказанном способе может варьироваться от 1,4 до 3.

Когда требуемая степень превращения будет достигнута (65-95%), присутствующие растворители и непревращенные мономеры удаляются под вакуумом и при высокой температуре (200-260oC), и получающийся полимер экструдируется через сопло, охлаждается и режется на гранулы требуемых размеров. Газообразные продукты, удаляемые под вакуумом, концентрируются и, возможно, рециркулируются в первый реактор.

Растворение каучука и инициатора в смеси мономеры/растворители может быть выполнено в одном смесителе или в двух отдельных смесителях, в первый из которых вводятся винилароматический мономер, каучук и смесь растворителей, причем смеситель поддерживается при температуре не более 100oC, тогда как инициатор, возможные сомономеры и, необязательно, дополнительная аликвота растворителей вводятся во второй, который не нагревается.

Используемыми инициаторами являются традиционные инициаторы, которые используются для полимеризации стирола, такие как, например, органические перекисные радикальные инициаторы. Примерами этих инициаторов являются перекись дибензола, трет-бутил-пероктоат, трет-бутилпербензоат, ди-трет-бутилпероксид, 1,1'-ди-трет-бутилперокси-3,3,5-триметилциклогексан и т. д. Эти инициаторы добавляются в количествах 0,005-0,5 мас.% по отношению к мономерам.

Сополимеры, усиленные каучуком, полученные способом настоящего изобретения, содержат частицы каучука, имеющие средний диаметр в пределах от 0,1 до 5 мкм, предпочтительно от 0,1 до 1,5 мкм. Эти частицы имеют типичную ячеистую морфологию с окклюзией привитого и непривитого сополимера. Морфологическая структура материалов может быть показана и измерена обычными методами электронной микроскопии при пропускании.

Сополимеры настоящего изобретения имеют превосходный баланс физико-механических свойств, таких как ударная вязкость при комнатной температуре или ниже 0o, удлинение при разрыве, предел текучести и предел прочности при растяжении, модуль упругости и т.д. и хороший глянец. Обладая этими характеристиками эти сополимеры являются пригодными для использования во всех высококачественных применениях, типичных для АБС, полученного эмульсионным способом.

Последующие иллюстративные примеры дают лучшее понимание настоящего изобретения и его осуществления, но никаким образом не ограничивают его объем.

В примерах для определения характеристик полученных сополимеров были использованы следующие методы.

Механические свойства

Ударная вязкость по Изоду с надрезом определялась при 23oC согласно ASTM D256 на образцах, имеющих толщину 3,2 мм и 12,7 мм. Предел текучести, предел прочности при растяжении, удлинение при разрыве и модуль упругости определялись согласно ASTM D638.

Термические свойства

Температура размягчения по Вика определялась при 5 кг в масле согласно ISO 306.

Реологические свойства

Показатель текучести расплава (ПТР) определялся согласно ASTM D1238 при 220oC и 10 кг.

Оптические свойства

Блеск (глянец) определялся и измерялся согласно методу ASTM D523-80 с углом отражения 60oC на образце, имеющем размеры 10 см х 10 см х 3 мм. Образец был получен инжекционным формованием при 215oC с температурой формы 35oC и имел глянцевую поверхность с показателем шероховатости поверхности 0,02. Измерение выполнялось на 3,5 см от стороны образца, противоположной точке впрыска.

Пример 1 (сравнительный).

В смесительный реактор типа CFSTR, имеющий объем 1 л, загружают следующие продукты:

- 37,2 мас. ч. стирола,

- 12,8 мас. ч. акрилонитрила,

- 40,0 мас. ч. этилбензола,

- 0,15 мас. ч. фенольного антиоксиданта (1RGANOX 1076),

- 0,0225 мас. ч. 1,1'-ди-трет-бутилперокси-3,3,5-триметил-циклогексана,

- 0,04 мас. ч. трет-додецилмеркаптана,

- 10,0 мас. ч. линейного двухблочного сополимера полистирол-полибутадиена, имеющего содержание полистирола 10 мас.% и полибутадиена 90 мас.%; средневесовую молекулярную массу 135000, измеренную гельпроникающей хроматографией (ГПХ) с использованием калибровки полибутадиена (константы Марк-Хувинка K = 3,9•104 и α = 0,713), и средневесовую молекулярную массу полистирольного блока 20000, измеренную ГПХ с использованием калибровки полистирола (константы Марк-Хувинка K = 1,5•10-4 и α = 0,7).

Полученную смесь подают при температуре около 100oC и скорости потока 0,43 кг/ч в головную часть первого полноразмерного вертикального трубчатого реактора с поршневым потоком, имеющего объем 2 л и отношение длина/диаметр 7,4.

Реактор делится на две реакционные зоны, каждая из которых термостатируется таким образом, что реакционная смесь выдерживается в соответствии со следующим температурным профилем:

- первая зона: 100oC,

- вторая зона: 105oC.

Реактор оборудуется мешалкой, состоящей из 20 горизонтальных лопастей, вращающихся со скоростью 100 об/мин. Давление в реакторе поддерживается при 4 бар (4•105 Па).

Время удерживания реакционной смеси в первой зоне первого реактора является равным около 120 минут, тогда как общее время удерживания является равным примерно 4 ч.

0,04 мас. ч. n-додецилмеркаптана добавляют к реакционной смеси, выгружаемой непрерывно из реактора и имеющей содержание твердых веществ около 28 мас. %, и подают смесь во второй вертикальный трубчатый реактор, такой же, как первый, термостатируемый таким образом, чтобы поддерживать реакционную смесь в соответствии со следующим температурным профилем:

- первая зона: 120oC,

- вторая зона: 150oC.

Время удерживания реакционной смеси во втором реакторе является равным примерно 4 ч.

Содержание твердых веществ в смеси, выходящей из второго реактора, является равным около 50 мас.%, соответствуя превращению около 80 мас.%.

Реакционная масса затем нагревается до 250oC в предварительном нагревателе, и растворитель и непрореагировавшие мономеры удаляются в испарителе под вакуумом 20 мм рт.ст.

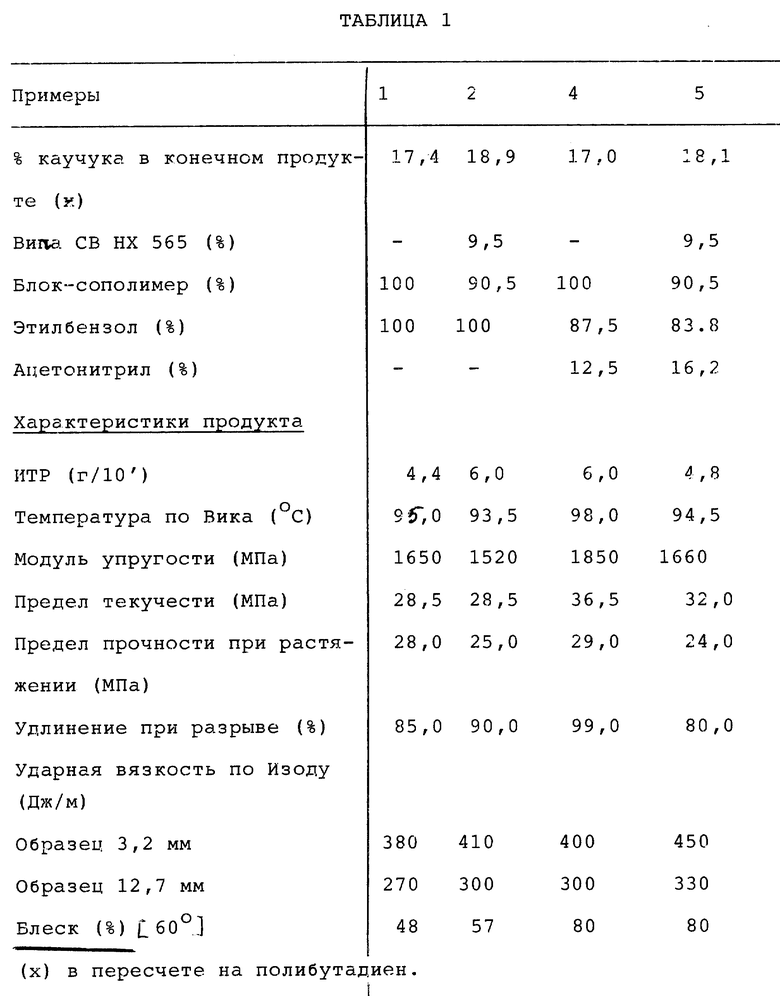

Общее содержание летучих в сополимере, выгружаемом из испарителя, является равным около 0,3 мас.%, а свойства сополимера приводятся в табл. 1.

Пример 2 (сравнительный).

Повторяется пример 1 с заменой 10 мас. ч. двухблочного сополимера на 11,3 мас. ч. смеси, состоящей из полибутадиена Buna CBHX 565 и того же двухблочного сополимера при массовом соотношении 9,5:90,5. Кроме того, количество этилбензола увеличивается с 40 до 46,2 мас. ч.

Свойства полученного сополимера приводятся в табл. 1.

Пример 3 (сравнительный)

Повторяется пример 1 с заменой 40 мас. ч. этилбензола на такое же количество мас. ч. ацетонитрила.

Опыт прерывается через примерно 10 ч и сразу определяется, что можно экструдировать продукт через устройство для удаления летучих даже при высоких температурах и давлении. Реакторы открываются, проводятся анализы, и подтверждается, что каучук отделяется и частично сшивается в реакционной среде. Этим результатом подтверждается невозможность синтезирования желаемого продукта в присутствии только одного полярного растворителя.

Пример 4

Пример 1 повторяется с заменой 5 мас. ч. этилбензола на такое же количество мас. ч. ацетонитрила.

Свойства полученного сополимера приводятся в табл. 1.

Пример 5

Пример 2 повторяется с заменой 7,5 мас. ч. этилбензола таким количеством мас. ч. ацетонитрила.

Свойства полученного сополимера приводятся в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2164232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ | 1997 |

|

RU2142475C1 |

| ЛИНЕЙНЫЕ ИЛИ РАЗВЕТВЛЕННЫЕ БЛОК-СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2079511C1 |

| УСИЛЕННЫЙ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЙ (СО) ПОЛИМЕР, ОБЛАДАЮЩИЙ ОПТИМАЛЬНЫМ СОЧЕТАНИЕМ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ И ВЫСОКОГО БЛЕСКА | 2009 |

|

RU2506278C2 |

| ЛИНЕЙНЫЕ БЛОКСОПОЛИМЕРЫ | 1992 |

|

RU2126422C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2072377C1 |

| УСИЛЕННЫЕ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ | 2004 |

|

RU2346964C2 |

| ПОЛУНЕПРЕРЫВНЫЙ ОБЪЕДИНЕННЫЙ СПОСОБ ПРОИЗВОДСТВА УДАРОСТОЙКИХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ ПУТЕМ ПОСЛЕДОВАТЕЛЬНОЙ АНИОННОЙ/РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2470952C2 |

| СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2706012C1 |

| ЛИНЕЙНЫЙ ИЛИ РАЗВЕТВЛЕННЫЙ БЛОКСОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083595C1 |

Описывается способ получения винилароматических сополимеров, усиленных каучуком. Он отличается тем, что включает: а) растворение диенового каучука (i) и/или линейного блок-эластомера, содержащего, по крайней мере, блок винилароматического мономера и блок сопряженного 1,3-диена (ii) в смеси, содержащей, по крайней мере, один винилароматический мономер и пару растворителей, состоящую из полярного растворителя и неполярного растворителя; в) полимеризацию полученного таким образом раствора, возможно, в присутствии инициатора. Описываются также винилароматические сополимеры. Технический результат - получение сополимеров, усиленных каучуком, имеющих превосходный баланс физико-механических свойств и хороший глянец. 2 с. и 6 з.п.ф-лы, 1 табл.

| DE 3023721 A1, 21.01.1982 | |||

| DE 3018643 A1 26.11.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1968 |

|

SU428609A3 |

Авторы

Даты

2000-12-27—Публикация

1996-02-15—Подача