Настоящее изобретение относится к способу синтеза функционализированных поли(1,3-алкадиенов) и к их применению в получении ударопрочных винилароматических полимеров и сополимеров.

Более конкретно, настоящее изобретение относится к способу получения винилароматических полимеров или сополимеров, далее (со)полимеров, привитых регулируемым образом на функционализированные поли(1,3-алкадиены), причем алкадиеновая группа включает от 4 до 8 атомов углерода.

Еще более конкретно, настоящее изобретение относится к способу получения стирольных (со)полимеров, привитых на функционализированный полибутадиен, в присутствии системы, пригодной для живой радикальной полимеризации.

Термин "живая радикальная полимеризация", применяемый в настоящем описании и в формуле изобретения, означает традиционную радикальную полимеризацию, которую также осуществляют в присутствии химических веществ, способных вступать в обратимую реакцию с радикалом растущей полимерной цепи. Данные химические вещества представляют собой, например, стабильные нитроксильные радикалы или алкоксиамины. Более подробную информацию о живой радикальной полимеризации можно найти в патенте США №4581429, в Европейском патенте №869137 или в справочнике "Handbook of Radical Polymerization" Wiley Interscience 2002.

В настоящем описании изобретения все упомянутые условия следует рассматривать как предпочтительные условия, даже если это не заявлено прямо.

Способы получения винилароматических (со)полимеров, привитых на эластомер (каучук) регулируемым образом, известны в литературе. Например, в патенте США №6262179 описан способ получения усиленного каучуком винилароматического полимера, характеризующегося мономодальной или бимодальной морфологией; данный способ включает полимеризацию винилароматического мономера в растворе, содержащем каучук, с помощью инициирующей системы, включающей источник стабильных радикалов. В конце полимеризации получают продукт, состоящий из жесткой полимерной матрицы, в которой диспергированы частицы каучука, однако морфологию этих частиц все же определяет тип применяемого каучука, как и в традиционных способах, в которых используют нестабильные инициаторы полимеризации.

В патенте США №6255402 описан способ получения композиции, состоящей из полимерной винилароматической матрицы, в которой диспергированы частицы каучука, морфология которых отличается от морфологии, известной как "салями", но относится к типам "лабиринт", "луковица" или, предпочтительно, "ядро/оболочка", что обеспечивает ударопрочный конечный продукт с улучшенными характеристиками поверхностного блеска. В том же патенте США дана информация о смысле терминов, которыми обозначены вышеупомянутые морфологические формы.

Отличием данного способа является то, что в нем удалось получить другую морфологию путем применения гомополимера 1,3-бутадиена (далее бутадиен) в качестве каучука, который традиционно дает морфологию по существу типа "салями".

Способ, описанный в рассматриваемом патенте США, включает растворение полибутадиенового каучука в растворителе при полном отсутствии мономера и функционализацию растворенного каучука с помощью инициирующей системы, состоящей из традиционного радикального инициатора, например, пероксида, и стабильного радикального инициатора, например, 2,2,6,6-тетраметилпиперидин-1-оксила (известного под названием TEMPO), которую осуществляют в интервале температур от 50 до 150°C при перемешивании в течение нескольких часов.

В конце добавляют винилароматический мономер, а затем проводят полимеризацию до достижения требуемой степени превращения. Недостатком данного патента является осуществление функционализации эластомера в присутствии только растворителя.

В заявках на патент WO 00/14134 и WO 00/14135 описан синтез усиленных каучуком винилароматических полимеров с применением полибутадиенов, функционализированных нитроксильными радикалами или нитроксильными сложными эфирами с помощью реакционной экструзии. Затем полученные эластомеры растворяют в стироле и растворителе, а затем полимеризуют. В конце полимеризации получают продукт, состоящий из жесткой полимерной матрицы, в которой диспергированы частицы каучука, морфология которых не зависит от типа применяемого каучука, а зависит только от количества нитроксильного радикала или нитроксильного сложного эфира, применяемого на стадии реакционной экструзии.

Недостатком данных заявок на патент является добавление еще одной операции в способ получения стирольных материалов, усиленных каучуком.

Теперь обнаружен способ получения винилароматических (со)полимеров, привитых на эластомер регулируемым образом, с применением эластомеров, функционализированных нитроксильными радикалами, полученных непосредственно во время стадии синтеза эластомера с применением бромалканов и нитроксильных радикалов, таких как, например, 1,1,3,3-тетраэтилизоиндолин-2-илоксил (TEDIO), который растворим в неполярных растворителях.

Настоящее изобретение также относится к получению поли(1,3-алкадиенов), предпочтительно, полибутадиена, полученных полимеризацией по меньшей мере одного 1,3-алкадиена, такого как бутадиен, в растворе в алифатических или циклоалифатических растворителях или в их смеси, с помощью алкиллитиевых инициаторов.

В общем случае, полимеризацию данного типа можно осуществлять в реакторах периодического действия или в реакторах непрерывного действия. В реакторах периодического действия инициатор, который обычно состоит из первичного или вторичного бутиллития, добавляют в реакционную смесь, состоящую из растворителя и мономера, взятых в таком количестве, чтобы общее содержание твердых продуктов в конце полимеризации не превысило 20 масс.%. Специалистам в данной области известно, что данную реакцию можно осуществлять в присутствии оснований Льюиса в количестве, которое зависит от содержания виниловых или 1,2-звеньев, которые должны присутствовать в полимерной цепи. Среди оснований Льюиса наиболее широко применяют простые эфиры, в частности, тетрагидрофуран, который уже в количестве 100 ppm (частей на миллион) относительно растворителя способен существенно ускорить реакцию, поддерживая содержание виниловых звеньев на уровне ниже 12 мол.%. При более высоких содержаниях ТГФ микроструктура постепенно меняется; например, при количестве ТГФ, равном 5000 ppm (частей на миллион), содержание виниловых звеньев превышает 40%. Большое количество виниловых звеньев не является необходимым и даже может быть вредным, например, для применения полибутадиена в области модификации пластмасс. Предпочтительно содержание данных звеньев не превышает 15%, хотя для повышения эффективности привитой сополимеризации можно применять полибутадиен с более высоким содержанием 1,2-звеньев.

Специалистам в данной области также известно, что реакция, которую проводят в отсутствие простых эфиров или третичных аминов, является достаточно быстрой, чтобы обеспечить полную полимеризацию мономера за времена, не превышающие 1 ч, при конечных температурах, не превышающих 120°C, и, в любом случае, регулируется начальной температурой реакционной смеси, которая не может быть ниже 35-40°C, т.к. начальная реакция не должна быть достаточно быстрой и несовместимой с обычными производственными циклами.

Для достижения указанной цели реактор можно оборудовать охлаждающими рубашками, что не является особенно эффективным из-за неблагоприятного соотношения поверхность/объем, типичного для промышленных реакторов, объем которых всегда составляет не менее 20 м3. Более эффективного регулирования температуры достигают с помощью частичного испарения растворителя, который конденсируют, а затем подают в реактор, в котором проводят реакцию. Реактор данного типа, который называют "кипящий реактор", является очень эффективным для регулирования температуры реакции, и в уровне техники применение такого реактора является лучшим способом эффективного ограничения естественного повышения температуры из-за теплоты полимеризации мономеров, таких как бутадиен.

Осуществление полимеризации в реакторах периодического действия приводит к образованию полимера, который, перед возможным добавлением связывающего агента, имеет мономодальное молекулярно-массовое распределение, где отношение между среднемассовой молекулярной массой (Mw) и среднечисленной молекулярной массой (Mn) является очень близким к 1, обычно, от 1 до 1,2.

Напротив, если полимеризацию проводят в реакторе непрерывного действия типа реактора с постоянным перемешиванием (CSTR) или в нескольких реакторах непрерывного действия типа CSTR, расположенных последовательно, получают полимер, имеющий мономодальное молекулярно-массовое распределение, где отношение Mw/Mn составляет от 1,8 до 2,5.

В обоих случаях полимер в конце полимеризации является линейным и включает все еще активные концы цепи, причем указанные концы цепи состоят из групп полиалкадиениллития (полибутадиениллития, в случае бутадиенового мономера). Возможное добавление протоногенного агента (например, спирта) или галогенпроизводного кремния, где соотношение между галогеном и кремнием равно 1 (неограничивающим примером является триметилхлорсилан, ТМХС), приводит к дезактивации бутадиениллитиевого конца цепи и в то же время сохраняет линейную макроструктуру молекулы.

Добавление полифункционального вещества, способного вступать в реакцию с активными концами цепи, напротив, приводит к образованию разветвленной макроструктуры, отличающейся тем, что она включает точку ветвления, из которой выходит ряд ветвей, число которых равно числу функциональных групп в применяемом полифункциональном веществе. В качестве неограничивающего примера, специалистам в данной области известно, что добавление в реакционную среду тетрахлорида кремния в соотношении Si:Li=1:4 приводит к образованию радиального полимера, который, в случае полимера, полученного в реакторе периодического действия, включает четыре ветви одинаковой длины, тогда как в случае полимера, полученного в реакторе непрерывного действия, четыре ветви различаются.

Применение галогеналканов, предпочтительно, бромалканов, а еще более предпочтительно, первичных бромалканов, для выработки первичных радикалов in situ в результате реакции указанных бромалканов с бутиллитием, добавленным в конце реакции, также известно, например, из патента США №6858683. Первичные радикалы алкильного типа после образования вступают в реакцию (переноса) с протонами, присутствующими в полимерной цепи, например, полибутадиена, в аллильном положении, с образованием вторичного полимерного макрорадикала аллильного типа. Разветвленные структуры образуются в результате последующего сочетания полимерных макрорадикалов, способных модифицировать реологические свойства эластомеров (полимеров), с которыми проводили указанную реакцию. Механизм реакции описан Viola G.T. в статье Coupling reaction of polyisoprenillithium with 1,2 dibromoethane, Journal of Polymer Science: Part A: Polymer Chemistry, Vol.35, 17-25 (1997), выводы которой также можно применить к статистическим бутадиен-стирольным сополимерам.

В патенте США №6858683 описано получение бутадиен-стирольного сополимера с повышенным модулем упругости по сравнению с линейным полимером и с улучшенными свойствами с точки зрения распределения наполнителя, состоящего из сажи. Указанный способ можно применять как к полимерам, которые все еще активны (с бутадиениллитиевыми концами цепей), так и к полимерам с неактивными концевыми группами, как с монофункциональными, так и с полифункциональными веществами, в данном случае с образованием более взаимосвязанных структур.

Теперь неожиданно было обнаружено, как лучше показано в формуле изобретения, что указанные вторичные аллильные макрорадикалы до их взаимного соединения могут вступать в реакцию с веществами, относящимися к группе "акцепторов радикалов" или "спиновых ловушек". Скорость, с которой данные вещества вступают в реакцию с вторичными аллильными радикалами, действительно, на несколько порядков величины выше, чем скорость соединения тех же самых аллильных радикалов, для завершения которого обычно требуется несколько минут, что будет продемонстрировано в поясняющих примерах (примеры 2 и 4). Из этого следует, что добавление стехиометрических количеств "акцептора радикалов" немедленно после образования аллильных макрорадикалов предотвращает соединение последних и разветвление цепи, сохраняя структуру полимера практически идентичной структуре полимера до образования макрорадикалов. В уровне техники известны различные вещества, способные вступать в реакцию с присутствующими аллильными радикалами с такими скоростями, чтобы их можно было использовать в качестве особых ингибиторов полимеризации или, в общем случае, реакций, распространение которых происходит через радикалы: наличие нечетного числа электронов характеризует группу продуктов, которые определяют как "живущие радикалы", поскольку данные вещества отличаются наличием неспаренного электрона, способного вступать в реакцию с другими возможными присутствующими радикалами. В случае веществ, в которых присутствует группа N-O (известных как N-оксиды или нитроксильные радикалы), в которой атом азота связан простыми связями с двумя метиленовыми группами, известно, что указанный неспаренный электрон, приписываемый атому азота, может взаимодействовать с неспаренным электроном углеродного радикала с образованием связи О-С, которая в зависимости от температуры перестраивает два исходных радикала посредством гомолиза. Обработка полимерного раствора, включающего деактивированные или активные радикалы, бутиллитием, а затем бромалканом приводит к образованию аллильных макрорадикалов, которые после добавления вещества, содержащего N-оксидную группу, все еще имеют ту же самую структуру, как и исходный полимер, но являются функционализированными, поскольку в полимерной цепи присутствуют группы N-O-C, причем атом азота является частью насыщенной циклической структуры, а атом углерода является частью полидиеновой структуры в аллильном положении.

Обычный способ производства, например, полибутадиена, в данном случае функционализированного полибутадиена, включает в себя, после добавления пары антиоксидантов, состоящей из первичного антиоксиданта фенольного типа и вторичного антиоксиданта, обычно представляющего собой органическое соединение трехвалентного фосфора, устранение растворителя, которое осуществляют путем совместного действия воды и пара в сосудах с мешалками. Получают суспензию гранул эластомера в воде, из которой после отведения воды на сетках эластомер направляют на стадию сушки, которую проводят в двух механических экструдерах. В первом экструдере (шнековом прессе) осуществляют операцию выжимания для устранения большей части воды через боковые щели экструдера, тогда как завершающую сушку осуществляют во втором экструдере (расширителе), в котором эластомер, который подвергают механической обработке, нагревают до температуры 160-180°C. Определенное количество пара выходит через отверстие (вентиляционный клапан), расположенное в конце экструдера, тогда как часть пара выходит через выход головки. Затем гранулы эластомера направляют с помощью конвейерных лент или других способов транспортировки в упаковочную машину, где их упаковывают в пакеты.

После изготовления функционализированный эластомер, предпочтительно, функционализированный полибутадиен, можно применять для получения ударопрочных термопластичных полимеров, например, ударопрочных винилароматических полимеров, также известных под названием ударопрочный полистирол (HIPS). В этих полимерах полибутадиен присутствует в форме дисперсной фазы частиц с морфологией типа "ядро/оболочка", причем средний диаметр указанных частиц составляет от 0,1 до 1 мкм. Этот результат является крайне неожиданным, поскольку специалистам в данной области хорошо известно, что в применениях такого типа эластомер, такой как нефункционализированный полибутадиен, всегда приводит к образованию частиц с морфологией типа "салями", средний диаметр которых составляет от 2 до 5 мкм. Хотя данная морфология предоставляет возможность достижения хорошей ударостойкости, конечный полимер обладает весьма неудовлетворительными оптическими свойствами.

Природа полибутадиена (эластомер или ненасыщенный каучук) требует жесткого контроля условий конечной обработки, поскольку специалисты в данной области осознают недостатки, вытекающие из образования комков нерастворимых веществ (гелей), которые обычно образуются на заключительной стадии, в частности, в расширителе. Эти гели приводят к снижению качества каучука, предназначенного для применения в модификации пластмассы, из-за образования больших поверхностных дефектов. Следовательно, большое внимание необходимо уделять определению условий конечной обработки полибутадиена с последующей необходимостью осуществления большого числа анализов для управления технологическим процессом и контроля качества продукта.

Следовательно, объект настоящего изобретения относится к способу получения винилароматических (со)полимеров, привитых на ненасыщенный эластомер регулируемым образом, включающему:

а) растворение эластомера, функционализированного бромалканами и нитроксильными радикалами, растворимыми в неполярных растворителях, в жидкой фазе, состоящей из смеси винилароматических мономеров и полимеризационного растворителя в массовом соотношении от 60/40 до 100/0, предпочтительно, от 60/40 до 90/10;

б) подачу по меньшей мере одного радикального инициатора в смесь, содержащую функционализированный эластомер в растворе, и полимеризацию полученной таким образом смеси при температуре, выше или равной 120°C;

в) извлечение винилароматического (со)полимера, полученного в конце полимеризации, и осуществление удаления из него летучих компонентов в вакууме для извлечения растворителя и непрореагировавших мономеров и

г) подачу рециклом на стадию (a) смеси растворителя и мономеров, полученной при удалении летучих компонентов.

Согласно настоящему изобретению, способ получения винилароматического (со)полимера можно осуществлять в реакторе периодического действия или в реакторе непрерывного действия. В первом случае растворение функционализированного эластомера вместе с традиционными добавками в жидкой фазе, состоящей из смеси винилароматических мономеров и полимеризационного растворителя, и последующую полимеризацию мономеров проводят в одном сосуде, например, в смесителе с мешалкой, оборудованном системами нагрева, из которого собирают полимеризационную смесь для извлечения конечного (со)полимера и направляют ее на стадию удаления летучих компонентов, когда содержание твердого вещества достигает уровня от 60 до 80 масс.%. Во втором же случае растворение эластомера вместе с традиционными добавками в жидкой фазе (винилароматические мономеры + полимеризационный растворитель) проводят в смесителе с мешалкой, который непрерывно подает полученный раствор в один или несколько реакторов с мешалками, выбранных из сосудов с мешалками, таких как CSTR (реактор с постоянным перемешиванием) и/или трубчатые реакторы (идеального вытеснения). В этом втором случае извлечение конечного (со)полимера также осуществляют через стадию удаления летучих компонентов, после того как содержание твердого вещества достигает вышеупомянутых уровней. Непрерывный способ, описанный, например, в Европейском патенте EP 400479, является предпочтительным способом согласно настоящему изобретению.

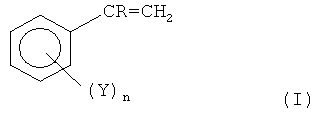

Термин "винилароматический (со)полимер", применяемый в настоящем описании и в формуле изобретения, по существу означает (со)полимер, полученный в результате (со)полимеризации по меньшей мере одного мономера, представленного следующей общей формулой (I):

где R представляет собой водород или метильную группу, индекс n равен нулю или целому числу от 1 до 5, a Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, содержающий от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих указанную выше общую формулу, являются стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и т.д. Предпочтительными винилароматическими мономерами являются стирол и/или α-метилстирол.

Винилароматические мономеры, имеющие общую формулу (I), можно применять по отдельности или в смеси в количестве до 50 масс.% с другими сополимеризующимися мономерами. Примерами данных мономеров являются (мет)акриловая кислота, C1-C4 алкильные сложные эфиры (мет)акриловой кислоты, такие как метакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Акрилонитрил и метилметакрилат являются предпочтительными сополимеризующимися мономерами.

Любой эластомер, пригодный для применения в качестве усиливающего продукта в винилароматическом (со)полимере, можно функционализировать и его можно применять в способе, объекте настоящего изобретения. Однако предпочтительным продуктом, исходя из экономических соображений, является гомополимер полибутадиен со среднечисленной молекулярной массой (Mn) от 50000 до 350000 и среднемассовой молекулярной массой (Mw) от 100000 до 500000.

Другие эластомеры, которые можно применять вместо полибутадиена или в смеси с ним, можно выбрать из гомополимеров и сополимеров 1,3-алкадиенов, содержащих 40-100 масс.% 1,3-алкадиенового мономера, например, бутадиена, изопрена или пентадиена, и 0-60 масс.% одного или нескольких моноэтилен-ненасыщенных мономеров, выбранных из стирола, акрилонитрила, α-метилстирола, метилметакрилата и этилакрилата с молекулярной массой Mw или Mn, равной молекулярной массе гомополимера полибутадиена. Неограничивающими примерами сополимеров 1,3-алкадиенов являются бутадиен-стирольные блоксополимеры, такие как двухблочные линейные эластомеры типа S-B, где S представляет собой блок полистирола со средней молекулярной массой Mw от 5000 до 80000, тогда как B представляет собой блок полибутадиена со средней молекулярной массой Mw от 2000 до 250000. В данных эластомерах количество блока S составляет от 10 до 50 масс.% относительно общей массы S-B эластомера. Предпочтительным продуктом является бутадиен-стирольный блоксополимер, в котором содержание стирола составляет 40 масс.%, и для которого вязкость раствора, измеренная при 23°C в растворе концентрацией 5 масс.% в стироле, составляет от 35 до 50 сП. Другие примеры эластомеров, которые можно применять в способе, объекте настоящего изобретения, приведены в Европейском патенте №606931.

Описанные выше функционализированные эластомеры растворяют в жидкой фазе, включающей мономер(ы) и полимеризационный растворитель. Предпочтительным растворителем согласно настоящему изобретению является этилбензол, но также можно применять и другие ароматические растворители, такие как толуол или ксилолы, или алифатические растворители, такие как гексан или циклогексан.

В раствор, приготовленный таким образом, можно добавить по меньшей мере каталитическую систему для полимеризации в количестве от 0 до 0,5 масс.% относительно общей массы, предпочтительно, от 0,02 до 0,5 масс.%, состоящую из одного или нескольких свободнорадикальных инициаторов. Свободнорадикальные инициаторы выбирают, в частности, из свободнорадикальных инициаторов, для которых температура активации превышает 50°C. Типичными примерами инициаторов полимеризации являются азопроизводные, такие как 4,4'-бис(диизобутиронитрил), 4,4'-бис(4-цианопентановая кислота), дигидрохлорид 2,2'-азобис(2-амидинопропана), или пероксиды, гидропероксиды, перкарбонаты и пероксиэфиры. В общем случае, предпочтительными свободнорадикальными инициаторами являются пероксиды, выбранные из трет-бутилизопропилмонопероксикарбоната, трет-бутил-2-этилгексилмонопероксикарбоната, дикумилпероксида, ди-трет-бутилпероксида, 1,1-ди(трет-бутилпероксициклогексана), 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексана, ди-трет-бутилпероксициклогексана, трет-бутилпероксиацетата, кумил-трет-бутилпероксида, трет-бутилпероксибензоата и трет-бутилперокси-2-этилгексаноата.

Другие добавки, которые можно добавлять в полимеризационную смесь, представляют собой известные традиционные добавки, которые применяют в получении прозрачных, ударопрочных винилароматических сополимеров. Например, полимеризационная смесь может включать регулятор молекулярной массы, такой как меркаптан, выбранный из н-октилмеркаптана, н-додецилмеркаптана, трет-додецилмеркаптана, меркаптоэтанола и т.д. Другие добавки выбирают, например, из антиоксидантов, УФ-стабилизаторов, антистатиков и т.д.

Стабильный нитроксильный радикал, отличающийся наличием группы -NO•, выбирают из радикалов, растворимых в неполярных растворителях и имеющих общую формулу (II)

где группы R1, R2, R5 и R6, одинаковые или различные, представляют собой линейные или разветвленные, замещенные или незамещенные алкильные радикалы, содержащие от 1 до 20 атомов углерода, или алкилароматические радикалы, где алкильная группа содержит от 1 до 4 атомов углерода, тогда как группы R3 и R4, одинаковые или различные, тождественны группам R1, R2, R5 и R6, или R3-CNC-R4 относится к циклической структуре, например, с 4 или 5 атомами углерода, причем данная циклическая структура, возможно, образует конденсированную систему с ароматическим кольцом или с насыщенным кольцом, содержащим от 3 до 20 атомов углерода.

Примерами инициаторов, имеющих общую формулу (II), которые являются особенно предпочтительными и которые можно применять в способе, объекте настоящего изобретения, являются, например, TEDIO (синтез которого описан в заявке на патент WO 2004/078720) и сложный эфир пальмитиновой кислоты и 40Н-ТЕМРО (4-гексадеканоикат-2,2,6,6-тетраметилпиперидин-1-оксил).

После функционализации эластомера осуществляют конечную стадию, после которой приступают к процессу полимеризации винилароматических (со)полимеров, привитых на эластомер, как в обычных способах, известных из уровня техники, путем растворения эластомера в мономерах и растворителе и запуска реакции полимеризации посредством повышения температуры за одну или несколько стадий. По окончании полимеризации производят удаление летучих компонентов из полимера для извлечения непрореагировавших мономеров и растворителя, соотношение между которыми таково, что их можно направить рециклом в смеситель без необходимости их отделения друг от друга. В конце получают ударопрочный винилароматический (со)полимер, включающий непрерывную фазу, состоящую из жесткой винилароматической матрицы, в которой распределен функционализированный эластомер, например, предпочтительно, функционализированный полибутадиен, в количестве от 1 до 25 масс.% относительно общей массы, в качестве дисперсной фазы в виде частиц с морфологией типа "ядро/оболочка", средний диаметр которых составляет от 0,1 до 1 мкм.

Для лучшего понимания настоящего изобретения и его воплощений предложены несколько иллюстративных и неограничивающих примеров.

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК СИНТЕЗИРОВАННЫХ ПОЛИМЕРОВ

1. Определение микроструктуры связанного стирола и полибутадиена

Способ основан на измерении интенсивности полос, приписываемых трем изомерам бутадиена (транс-, винил- и цис-). Для аналитического определения изомеров цис-, транс- и 1,2-бутадиена использовали следующие области спектра: 1018 и 937 см-1 для транс-изомера, 934 и 887 см-1 для 1,2-изомера и 800 и 640 см-1 для цис-изомера. Измерение поглощения в максимумах и знание значений коэффициента экстинкции, измеренных на стандартных полимерах, определенных с помощью 1H-ЯМР, предоставляет возможность расчета количества различных структур бутадиена и количества стирола с помощью закона Ламберта-Бэра.

2. Определение молекулярно-массового распределения (ММР)

Определение молекулярно-массового распределения осуществляли с помощью гель-проникающей хроматографии (ГПХ), также известной под названием эксклюзионная хроматография, которую осуществляют путем пропускания раствора полимера, являющегося объектом анализа, в ТГФ через ряд колонок, содержащих твердую фазу, состоящую из сшитого полистирола с порами, имеющими различные размеры.

Состав оборудования:

Хроматограф: HP 1090;

Растворитель: ТГФ;

Температура: 25°C;

Колонки: PL-Gel 105-105-104-103;

ИК-детектор: HP 1047 A.

Определение молекулярных масс осуществляли согласно методу универсальной калибровки с применением следующих значений k и a:

k=0,000457 a=0,693.

3. Определение средней молекулярной массы и измерение степени ветвления с помощью технологии эксклюзионной хроматографии / рассеивания лазерного излучения с кратными углами (SEC/MALLS)

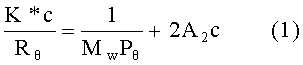

Согласно внутренней методике, взятой из работы, описанной в Application Note, n° 9, Wyatt Technology e Pavel Kratochvil, Classical Light Scattering from Polymer Solutions, Polymer Science Library, 5, Elsevier Science Publishers B.V. 1987, с помощью объединения детектора рассеивания лазерного излучения с кратными углами (РЛИКУ) с обычной элюентной системой SEC/RI можно одновременно осуществить абсолютное измерение молекулярной массы и радиуса инерции макромолекул, разделенных хроматографической системой. Количество света, рассеянного макромолекулами в растворе, можно использовать непосредственно для получения их молекулярной массы, тогда как изменение угла рассеяния непосредственно коррелирует со средними размерами молекул в растворе. Обычно применяют следующее основное соотношение:

где:

K* - оптическая константа, которая зависит от длины волны используемого света, значения dn/dc для полимера, используемого растворителя;

Mw - среднемассовая молекулярная масса полимера;

c - концентрация раствора полимера;

Rθ - интенсивность рассеянного света, измеренная под углом 0;

Pθ - функция, описывающая изменение угла рассеянного света;

A2 - второй вириальный коэффициент для растворителя, равный 1 для угла θ, равного нулю.

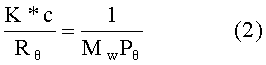

При очень низких концентрациях (обычных для системы эксклюзионной хроматографии) формула (1) сокращается до

и, в результате проведения измерений на нескольких углах, экстраполяция к нулевому углу зависимости функции K*c/Rθ от sin 20/2 непосредственно дает молекулярную массу из величины отрезка, отсекаемого по оси ординат, и радиус инерции из тангенса угла наклона прямой.

Кроме того, поскольку данное измерение осуществляют для каждого участка хроматограммы, можно получить молекулярно-массовое распределение и распределение радиуса инерции.

Размеры макромолекул в растворе прямо коррелируют с степенью их ветвления: при одинаковой молекулярной массе, чем меньше размеры макромолекул относительно линейного аналога, тем выше степень ветвления. Поскольку макромолекула, во внутренней части которой имеются точки ветвления (радиальные структуры и разветвленные структуры), при одинаковой молекулярной массе имеет меньший гидродинамический объем по сравнению с линейной молекулой, тангенс угла наклона описанной выше линии (коэффициент а) будет больше или меньше в зависимости от того, меньше или больше степень взаимосвязанности структур. В частности, для линейных макромолекул коэффициент пропорциональности между радиусом инерции и молекулярной массой оказался равным 0,58, тогда как для разветвленных молекул данное значение постепенно становится ниже с увеличением числа точек ветвления, присутствующих в макромолекуле. Например, для статистического бутадиен-стирольного сополимера, полученного радикальной полимеризацией в эмульсии (E-SBR), значение а равно 0,35-0,38. Состав оборудования:

ИК-спектрометр: HP 1047 A of MALLS Wyatt Technology model DAWN-DSP;

Дифференциальный рефрактометр: KMX16-CROMATIX.

4. Определение вязкости по Муни

Определение вязкости по Муни осуществляли при 100°C с применением ротора L и в течение времени (1+4) (ASTM D1646).

5. Определение вязкости раствора в стироле

Способ включает приготовление раствора полибутадиена в стироле концентрацией 5 масс.% и последующее измерение вязкости при 25°C с применением капиллярной трубки Cannon Fenske, размер которой необходимо выбрать таким образом, чтобы избежать попадания времени элюирования через капилляр в интервал 100-200 с.

В случае рассматриваемых полимеров применяли вискозиметр Model 300, подходящий для интервала вязкости 50-250 сП.

6. Определение средней молекулярной массы матрицы полистирола Определение средней молекулярной массы матрицы полистирола осуществляли на хроматографическом оборудовании, состоящем из: дегазационной системы, насоса, инжектора: WATERS Alliance 2695, набора колонок Phenogel (300×7,6 мм) 5 мкм, пористость 106, 105, 104, 103 ангстрем, дифференциального рефрактометрического детектора Waters 410, УФ-детектора Waters 2487, программного обеспечения для хроматографического анализа: Millenium 32 version 3.2 (Waters).

7. Определение морфологии эластомерной фазы, распеределенной в ударопрочном полистироле

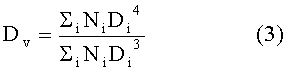

Размеры и морфологию эластомерной фазы, распределенной в матрице полистирола, определяли с помощью ПЭМ (просвечивающей электронной микроскопии) согласно F.Lenz, A.Wiss-Mikroscopie 63, 1956, page 56. Морфологию частиц эластомера определяли путем осмотра микрофотографий, а определение характеристик различных структур осуществляли согласно классификации, описанной в публикации Adolf Echte "Teilchenbildung bei der Herstellung von Kautschukmodifiziertem Polystyrol" 58/89 (1977), page 175-198 и в патенте EP 716664. Для расчета такого статистического параметра, как средний объемный диаметр DV частиц, использовали следующую формулу:

где Di представляет собой диаметр i-той частицы, тогда как для расчета процентного содержания частиц типа "ядро/оболочка" или "смешанной" структуры (типа "лабиринт" или "мозг") применяли стереологический способ, описанный в публикации C.Maestrini et al. Journal of Material Science, Vol.27. Анализ с помощью ПЭМ осуществляли на просвечивающем электронном микроскопе Philips СМ120.

8. Определение других характеристик

Концентрацию оставшегося стирольного мономера и других летучих органических веществ определяли с помощью газовой хроматографии.

Содержание минерального масла определяли с помощью ИК-спектроскопии с преобразованием Фурье (FTIR). Определенные экспериментально значения всегда немного меньше расчетных значений, т.к. некоторое количество масла отгоняется во время стадии удаления летучих компонентов.

Концентрацию полибутадиена в ударопрочном полистироле определяли с помощью йодометрического титрования согласно методике, описанной в публикации Wijs, Berichte, 1898, Vol.31, page 750.

Содержание гелеобразной фазы (после термического сшивания эластомера) и степень набухания (без термического сшивания эластомера) определяли с помощью теста Руффинга (Ruffing test), описанного в патенте США №4214056.

Индекс текучести расплава (ИТР) определяли согласно стандартной методике ASTM D 1238 при 200°C при нагрузке 5 кг.

Ударную вязкость по Изоду на образцах с надрезом (образцы для испытаний изготовлены с помощью литьевого формования) определяли согласно стандартной методике ISO 180/1A-ISO 179 (значения выражены в кДж/м2). Другой параметр, относящийся к сопротивлению материалов, определяли с помощью испытания на прочность при ударе падающим грузом (Ball Drop), которое проводили согласно стандартной методике ISO 6603/2 на образцах для испытаний, имеющих две различные толщины (2 мм и 3 мм).

Свойства, характеризующие прочность на растяжение (предел текучести, удлинение при пределе текучести, предельное напряжение, предельное удлинение, модуль упругости при растяжении) и прочность на изгиб (предельное напряжение, модуль упругости), определяли согласно стандартным методикам ASTM D 638, ISO 527, ISO 178 на образцах для испытаний, изготовленных с помощью литьевого формования, а результаты выражали в МПа, за исключением удлинения при пределе текучести и предельного удлинения, которые выражены в процентах.

Блеск материала определяли согласно стандартной методике ASTM D523 под двумя углами считывания (20° и 60°) с применением измерителя блеска Dr. Lange. Измерения проводили на образцах для испытаний с тремя ступенями, изготовленных с помощью литьевого формования; размеры зоны измерений: 95 мм × 75 мм × 3 мм. Условия литьевого формования при изготовлении образцов для испытаний были следующие: температура расплава 220°C, температура пресс-формы 29°C.

Пример 1 (сравнительный)

В реактор объемом 100 л, в котором поддерживают безводную среду, оборудованный мешалкой и нагревательной рубашкой, в которой циркулирует диатермическое масло при температуре 50°C, вводили по порядку, в потоке азота, следующие продукты: 50 кг безводного циклогексана, 6,5 кг безводного бутадиена без ингибитора и ацетиленовых углеводородов и 5 г ТГФ. Когда температура реакционной смеси достигла 40°C, добавили 2,6 г бутиллития в растворе концентрацией 15 масс.% в циклогексане. Когда превращение завершилось, при температуре 105°C, в реактор ввели определенное количество триметилхлорсилана, равное 2,77 г, для полной дезактивации концевых групп полимерной цепи.

Затем смесь реагентов выпустили в герметичный сосуд, куда добавили смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168 в таком количестве, чтобы их содержание в эластомере составляло 0,1 и 0,4%, соответственно.

Затем растворитель отделили от полимера путем отгонки в потоке пара, после чего полимер сушили механическим способом в каландре. Определение молекулярно-массового распределения, осуществленное с помощью гель-проникающей хроматографии (ГПХ), дало значение среднечисленной молекулярной массы Mn, равное 256000, и значение индекса полидисперсности (Mw/Mn), равное 1,02. Анализ методом ГПХ-РЛИКУ (GPC-MALLS) показал значение α, равное 0,58, что типично для линейного полимера. Анализ методом ИК-спектроскопии показал содержание 1,2-звеньев, составляющее 11,5%.

Вязкость по Муни (4+1 при 100°C) равна 42, тогда как вязкость в стироле равна 97 сПз.

1,8 кг полученного таким образом полибутадиена растворяли при 60°C в течение 6 ч в 25,8 кг стирольного мономера, 1,8 кг этилбензола, 0,8 кг масла Primoil 382 и 14 г Tx22E50 (1,1-ди(трет-бутилперокси)циклогексан). Полученный таким образом раствор направили в первый реактор идеального вытеснения (PFR), оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 125°C до 135°C; в данном реакторе осуществляли предварительную полимеризацию с привитой сополимеризацией и инверсией фаз.

15 г НДМ (н-додецилмеркаптан) добавили в смесь, выходящую из первого реактора, которую затем подавали во второй реактор идеального вытеснения (PFR), также оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 135°C до 160°C.

Полученную смесь направили в устройство для удаления летучих компонентов, работающее в вакууме при температуре 235°C, для удаления непрореагировавшего стирола и растворителя из полимера; таким образом получили конечный продукт, характеристики которого указаны в Таблицах 1 и 2.

Пример 2

В реактор объемом 100 л, в котором поддерживают безводную среду, оборудованный мешалкой и нагревательной рубашкой, в которой циркулирует диатермическое масло при температуре 50°C, вводили по порядку, в потоке азота, следующие продукты: 50 кг безводного циклогексана, 6,5 кг безводного бутадиена без ингибитора и ацетиленовых углеводородов и 5 г ТГФ. Когда температура реакционной смеси достигла 40°C, добавили 2,16 г бутиллития в растворе концентрацией 15 масс.% в циклогексане. Когда превращение завершилось, при температуре 105°C, в реактор ввели определенное количество бутиллития, равное 0,83 г, в растворе в циклогексане концентрацией 5%, и, после выдержки в течение 5 мин, ввели второе определенное количество бутиллития, равное 6,6 г, в растворе в циклогексане концентрацией 5%. Немедленно после второго добавления бутиллития добавили 20 г октилбромида в растворе концентрацией 20% в циклогексане, после чего немедленно добавили 25,6 г 1,1,3,3-тетраэтилизоиндолин-2-илоксила (TEDIO).

Затем смесь реагентов выпустили в герметичный сосуд, куда добавили смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168 в таком количестве, чтобы их содержание в эластомере составляло 0,1 и 0,4%, соответственно.

Затем растворитель отделили от полимера путем отгонки в потоке пара, после чего полимер сушили механическим способом в каландре. Определение молекулярно-массового распределения, осуществленное с помощью гель-проникающей хроматографии (ГПХ), дало значение среднечисленной молекулярной массы Mn, равное 250000, и значение индекса полидисперсности (Mw/Mn), равное 1,03. Анализ методом ГПХ-РЛИКУ показал значение а, равное 0,58, что типично для линейного полимера. Анализ методом ИК-спектроскопии показал содержание 1,2-звеньев, составляющее 11,2%. Вязкость по Муни (4+1 при 100°C) равна 40, тогда как вязкость в стироле равна 103 сП.

1,8 кг полученного таким образом полибутадиена растворяли при 60°C в течение 6 ч в 25,8 кг стирольного мономера, 1,8 кг этилбензола, 0,8 кг масла Primoil 382 и 14 г Тx22E50. Полученный таким образом раствор направили в первый реактор идеального вытеснения (PFR), оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 125°C до 135°C; в данном реакторе осуществляли предварительную полимеризацию с привитой сополимеризацией и инверсией фаз.

15 г НДМ добавили в смесь, выходящую из первого реактора, которую затем подавали во второй реактор идеального вытеснения (PFR), также оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 135°C до 160°C.

Полученную конечную смесь направили в устройство для удаления летучих компонентов, работающее в вакууме при температуре 235°C, для удаления непрореагировавшего стирола и растворителя из полимера; таким образом получили конечный продукт, характеристики которого указаны в Таблицах 1 и 2.

Пример 3 (сравнительный)

В реактор объемом 100 л, в котором поддерживают безводную среду, оборудованный мешалкой и нагревательной рубашкой, в которой циркулирует диатермическое масло при температуре 50°C, вводили по порядку, в потоке азота, следующие продукты: 50 кг безводного циклогексана, 6,5 кг безводного бутадиена без ингибитора и ацетиленовых углеводородов и 5 г ТГФ. Когда температура реакционной смеси достигла 40°C, добавили 1,5 г бутиллития в растворе концентрацией 15 масс.% в циклогексане. Когда превращение завершилось, при температуре 102°C, в реактор ввели определенное количество триметилхлорсилана, равное 2 г, для полной дезактивации концевых групп полимерной цепи.

Затем смесь реагентов выпустили в герметичный сосуд, куда добавили смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168 в таком количестве, чтобы их содержание в эластомере составляло 0,1 и 0,4%, соответственно.

Затем растворитель отделили от полимера путем отгонки в потоке пара, после чего полимер сушили механическим способом в каландре. Определение молекулярно-массового распределения, осуществленное с помощью гель-проникающей хроматографии (ГПХ), дало значение среднечисленной молекулярной массы Mn, равное 360000, и значение индекса полидисперсности (Mw/Mn), равное 1,02. Анализ методом ГПХ-РЛИКУ показал значение а, равное 0,59, что типично для линейного полимера. Анализ методом ИК-спектроскопии показал содержание 1,2-звеньев, составляющее 11,7%.

Вязкость по Муни (4+1 при 100°C) равна 60, тогда как вязкость в стироле равна 204 сП.

1,8 кг полученного таким образом полибутадиена растворяли при 60°C в течение 6 ч в 25,8 кг стирольного мономера, 1,8 кг этилбензола, 0,8 кг масла Primoil 382 и 14 г Тх22Е50. Полученный таким образом раствор направили в первый реактор идеального вытеснения (PFR), оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 125°C до 135°C; в данном реакторе осуществляли предварительную полимеризацию с привитой сополимеризацией и инверсией фаз.

15 г НДМ добавили в смесь, выходящую из первого реактора, которую затем подавали во второй реактор идеального вытеснения (PFR), также оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 135°C до 160°C.

Полученную смесь направили в устройство для удаления летучих компонентов, работающее в вакууме при температуре 235°C, для удаления непрореагировавшего стирола и растворителя из полимера; таким образом получили конечный продукт, характеристики которого указаны в Таблицах 1 и 2.

Пример 4

В реакторе, конфигурация которого полностью аналогична описанной в Примерах 1 и 2, 1,57 г бутиллития добавили в реакционную смесь, состоящую из 50 кг циклогексана, 6,5 кг бутадиена и 5 г ТГФ, при температуре 40°C.

Когда превращение завершилось, при температуре 101°C, в реактор добавили 0,80 г бутиллития в растворе в циклогексане концентрацией 5% и, после выдержки в течение 5 мин, добавили второе определенное количество бутиллития, равное 9,5 г, в растворе в циклогексане концентрацией 5%. Немедленно после второго добавления бутиллития добавили 28,5 г октилбромида в растворе концентрацией 20% в циклогексане, после чего немедленно добавили 36,4 rTEDIO.

Растворитель удалили путем отгонки в потоке пара из смеси реагентов, содержащей смесь антиоксидантов, состоящую из Irganox® 565 и Irgafos® 168 в таком количестве, чтобы их содержание в эластомере составляло 0,1 и 0,4%, соответственно, а затем полимер сушили механическим способом в каландре. Определение молекулярно-массового распределения, осуществленное с помощью гель-проникающей хроматографии (ГПХ), дало значение среднечисленной молекулярной массы Mn, равное 355000, и значение индекса полидисперсности (Mw/Mn), равное 1,07. Анализ методом ГПХ-РЛИКУ показал значение α, равное 0,58, что типично для линейного полимера. Анализ методом ИК-спектроскопии показал содержание 1,2-звеньев, составляющее 11,5%.

Вязкость по Муни (4+1 при 100°C) равна 58, тогда как вязкость в стироле равна 198 сПз.

1,8 кг полученного таким образом полибутадиена растворяли при 60°C в течение 6 ч в 25,8 кг стирольного мономера, 1,8 кг этилбензола, 0,8 кг масла Primoil 382 и 14 г Тх22Е50. Полученный таким образом раствор направили в первый реактор идеального вытеснения (PFR), оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 125°C до 135°C; в данном реакторе осуществляли предварительную полимеризацию с привитой сополимеризацией и инверсией фаз.

15 г НДМ добавили в смесь, выходящую из первого реактора, которую затем подавали во второй реактор идеального вытеснения (PFR), также оборудованный мешалкой и системой регулирования температуры, причем профиль температур в реакторе увеличивается с 135°C до 160°C.

Полученную смесь направили в устройство для удаления летучих компонентов, работающее в вакууме при температуре 235°C, для удаления непрореагировавшего стирола и растворителя из полимера; таким образом получили конечный продукт, характеристики которого указаны в Таблицах 1 и 2.

Из результатов, указанных в Таблицах 1 и 2, легко сделать вывод о том, что функционализация полибутадиена, осуществленная с помощью реакции между бромалканами, н-бутиллитием и стабильными нитроксильными радикалами, растворимыми в неполярных растворителях, предоставляет возможность получения ударопрочного полистирола с морфологией эластомерной фазы типа "ядро/оболочка" и с превосходным поверхностным блеском, которого иным способом можно достичь с использованием особенно дорогого бутадиен-стирольного блоксополимера. Однако при применении того же самого полибутадиена, не функционализированного с применением описанной технологии, получают ударопрочный полистирол с морфологией дисперсной фазы типа "салями" и с крайне неудовлетворительными эстетическими свойствами (блеск).

Настоящая группа изобретений относится к способу синтеза функционализированных поли(1,3-алкадиенов) и к их применению в получении ударопрочных винилароматических полимеров. Описан способ синтеза функционализированных поли(1,3-алкадиенов), включающий анионную полимеризацию по меньшей мере одного мономера 1,3-алкадиена с 4-8 атомами углерода в присутствии литийорганического соединения и неполярного растворителя с низкой температурой кипения и осуществление стадии обрыва цепи полимера на основе 1,3-алкадиена в конце полимеризации путем добавления в полимеризационную смесь бромалкана, где алкан содержит от 1 до 12 атомов углерода, после чего добавляют продукт, содержащий стабильный нитроксильный радикал, характеризующийся наличием группы - NO•, растворимый в указанном неполярном растворителе. Также описаны функционализированные поли(1,3-алкадиены), полученные согласно указанному выше способу. Описан способ получения винилароматических (со)полимеров, привитых на ненасыщенный поли(1,3-алкадиен) регулируемым образом, включающий:

а) растворение указанного выше функционализированного поли(1,3-алкадиена) в жидкой фазе, состоящей из смеси винилароматических мономеров и полимеризационного растворителя в массовом соотношении от 60/40 до 100/0, предпочтительно от 60/40 до 90/10; б) подачу по меньшей мере одного радикального инициатора в смесь, содержащую функционализированный поли(1,3-алкадиен) в растворе, и полимеризацию полученной таким образом смеси при температуре, которая выше или равна 120°C; в) извлечение винилароматического (со)полимера, полученного в конце полимеризации, и осуществление удаления из него летучих компонентов в вакууме для извлечения растворителя и непрореагировавших мономеров и г) подачу рециклом на стадию (а) смеси растворителя и мономеров, полученной при удалении летучих компонентов. Также описан ударопрочный винилароматический (со)полимер, включающий непрерывную фазу, по существу состоящую из матрицы, содержащей по меньшей мере 50 масс.% винилароматического мономера, и дисперсную фазу, по существу состоящую из указанного выше функционализированного эластомера в количестве от 1 до 25 масс.% относительно общей массы, причем частицы эластомера имеют морфологию типа "ядро/оболочка", а их средний диаметр составляет от 0,1 до 1 мкм. Технический результат - получение функционализированного поли(1,3-алкадиена), посредством которого в дальнейшем получают ударопрочный винилароматический (со)полимер с морфологией эластомерной фазы типа "ядро/оболочка". 4 н. и 5 з.п. ф-лы, 2 табл., 4 пр.

1. Способ синтеза функционализированных поли(1,3-алкадиенов), включающий анионную полимеризацию по меньшей мере одного мономера 1,3-алкадиена 4-8 атомами углерода в присутствии литийорганического соединения и неполярного растворителя с низкой температурой кипения и осуществление стадии обрыва цепи полимера на основе 1,3-алкадиена в конце полимеризации путем добавления в полимеризационную смесь бромалкана, где алкан содержит от 1 до 12 атомов углерода, после чего добавляют продукт, содержащий стабильный нитроксильный радикал, характеризующийся наличием группы -NO•, растворимый в указанном неполярном растворителе.

2. Способ по п.1, где 1,3-алкадиен представляет собой бутадиен.

3. Способ по п.1, где литийорганическое соединение представляет собой бутиллитий.

4. Способ по п.1, где бромалкан представляет собой 1-бромоктан.

5. Способ по любому из пп.1-4, где продукт, содержащий стабильный нитроксильный радикал, характеризующийся наличием группы -NO•, выбирают из соединений, имеющих общую формулу (II):

где группы R1, R2, R3 и R6, одинаковые или различные, представляют собой линейные или разветвленные, замещенные или незамещенные алкильные радикалы, содержащие от 1 до 20 атомов углерода, или алкилароматические радикалы, где алкильная группа содержит от 1 до 4 атомов углерода, тогда как группы R3 и R4, одинаковые или различные, тождественны группам R1, R2, R5 и R6, или R3-CNC-R4 относится к циклической структуре, например, с 4 или 5 атомами углерода, причем данная циклическая структура, возможно, образует конденсированную систему с ароматическим кольцом или с насыщенным кольцом, содержащим от 3 до 20 атомов углерода.

6. Функционализированные поли(1,3-алкадиены), полученные согласно способу по любому из пп.1-5.

7. Способ получения винилароматических (со)полимеров, привитых на ненасыщенный поли(1,3-алкадиен) регулируемым образом, включающий:

а) растворение поли(1,3-алкадиена) согласно п.6 в жидкой фазе, состоящей из смеси винилароматических мономеров и полимеризационного растворителя в массовом соотношении от 60/40 до 100/0, предпочтительно от 60/40 до 90/10;

б) подачу по меньшей мере одного радикального инициатора в смесь, содержащую функционализированный поли(1,3-алкадиен) в растворе, и полимеризацию полученной таким образом смеси при температуре, которая выше или равна 120°C;

в) извлечение винилароматического (со)полимера, полученного в конце полимеризации, и осуществление удаления из него летучих компонентов в вакууме для извлечения растворителя и непрореагировавших мономеров и

г) подачу рециклом на стадию (а) смеси растворителя и мономеров, полученной при удалении летучих компонентов.

8. Способ по п.7, где винилароматические мономеры представляют собой стирол и/или α-метилстирол.

9. Ударопрочный винилароматический (со)полимер, включающий непрерывную фазу, по существу, состоящую из матрицы, содержащей по меньшей мере 50 мас.% винилароматического мономера, и дисперсную фазу, по существу, состоящую из функционализированного эластомера согласно п.6 в количестве от 1 до 25 мас.% относительно общей массы, причем частицы эластомера имеют морфологию типа "ядро/оболочка", а их средний диаметр составляет от 0,1 до 1 мкм.

| WO 2005100425 A1, 27.10.2005 | |||

| US 5721320 A, 24.02.1998 | |||

| US 6858683 B2, 22.02.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ СОПОЛИМЕРОВ, УСИЛЕННЫХ КАУЧУКОМ, ВИНИЛАРОМАТИЧЕСКИЕ СОПОЛИМЕРЫ | 1996 |

|

RU2161164C2 |

Авторы

Даты

2013-09-20—Публикация

2009-08-07—Подача