Предлагаемое изобретение относится к цветной металлургии и может быть использовано для предпускового обжига катодной и анодной части алюминиевого электролизера.

Обжиг электролизеров после капитального ремонта является ответственной операцией, определяющей его дальнейшее поведение в процессе эксплуатации и долговечность.

Определяющими факторам технологии обжига принято считать:

- достижение заданной температуры подины;

- скорость повышения температуры подины;

- равномерность распределения температуры по площади подины.

В идеале следует стремиться к нагреву подины до температуры, близкой к 950-960°С с тем, чтобы избежать теплового удара, когда при пуске на нагретую подину заливается электролит. Скорость повышения температуры должна быть достаточно низкой, для того чтобы избежать распространения высокого теплового напряжения вниз через материалы катода и получить качественное спекание межблочных швов.

Известно «Устройство для обжига подины алюминиевого электролизера» (см. полезную модель РФ №14215, кл. С25С 3/10, 1999 г.). Устройство содержит горелки, установленные в поданодном пространстве, и укрытие, выполненное в виде отдельных секций, установленных наклонно от продольной нижней кромки анода в сторону внешней кромки подины и бортовой футеровки, а также устройство для вывода отработанных газов. Устройство обеспечивает обжиг подины катода и нижней части анода, но не обеспечивает качественный обжиг бортовой футеровки.

Наиболее близким к предлагаемому техническому решению по своей технической сущности является «Устройство для обжига углеродной футеровки катода алюминиевого электролизера» (см. патент РФ №2111289, кл. 6 С25С 3/10, 1997 г., опубл. 1998 г., бюл. №14).

Устройство содержит форсунки (горелки) и укрытие в виде Г-образной перегородки, горизонтальную полку (панель), которая служит для крепления форсунки и камеры дожигания топлива - форкамеры. Кроме того, для защиты от перегрева бортовой футеровки между форкамерой и бортовой частью катода установлен защитный экран. Известное устройство, принятое в качестве ближайшего аналога, обеспечивает обжиг как подины катода, так и бортовой футеровки. Но поскольку основная часть топлива сгорает в форкамере, бортовая футеровка подвергается перегреву. Чтобы снизить степень перегрева, устройство снабжено упомянутым защитным экраном, который отнимает часть тепла при сжигании топлива.

К недостаткам известной конструкции по патенту №211189 при всех ее достоинствах можно отнести следующее:

- При высокой турбулентности сжигаемого топлива(дизтопливо, воздух) в поданодном пространстве всегда существует повышенное давление и при имеющихся зазорах, между вертикальным экраном и подиной, выходящие с высокой температурой газы, так или иначе, интенсивно циркулируют между периферийной частью катода (включая бортовую футеровку) и вертикальной частью экрана. Поэтому высокая скорость нагрева периферийных участков углеродной футеровки относительно ее центральной части не исключается, что нежелательно.

- Высокий расход сжатого воздуха при сжигании дизтоплива в форсунках.

Задачей предлагаемого изобретения является повышение технико-экономических показателей работы устройства для обжига катодной и анодной части и, в конечном счете, алюминиевого электролизера.

Техническими результатами данного изобретения являются:

- снижение расхода воздуха высокого давления для сжигания топлива;

- повышение мобильности устройств при монтаже - демонтаже для обжига электролизера;

- повышение качества периферийных швов футеровки катода в процессе расширения подовых блоков;

- повышение срока службы электролизера за счет качественного формирования периферийных зон углеродистой футеровки катодного устройства.

Технический результат достигается тем, что в устройстве для обжига катодной и анодной части алюминиевого электролизера после капитального ремонта, содержащем горелки с системой подачи топлива и воздуха, форкамеры и защитный экран Г-образной формы, выполненный в виде горизонтальной и вертикальной перегородок, для крепления на них горелок и форкамер, каждая продольная сторона электролизера снабжена, по крайней мере, двумя отдельными секциями экранов Г-образной формы. При этом на верхней горизонтальной перегородке смонтированы общий раздаточный для горелок воздуховод, соединенный с эжектором, взаимосвязанным с трубопроводом сжатого воздуха, а также система подачи топлива к горелкам. Кроме того, вертикальная перегородка Г-образной формы экрана выполнена сплошной от подошвы анода до подины катода.

Горизонтальная перегородка Г-образной формы экрана снизу снабжена карманами, внутри которых установлены горелки, а каждая торцевая сторона электролизера снабжена устройством для вывода отработанных газов. Кроме того, эжектор выполнен с возможностью регулирования общего расхода воздуха. Каждая из форкамер, в нижней ее части, дополнительно снабжена трубопроводом подачи сжатого воздуха, а каждая из горелок снабжена системой регулирования подачи топлива и газа.

Система подачи топлива к горелкам снабжена устройством для продувки сжатым воздухом этой системы, кроме этого, каждая группа горелок, расположенных на продольных сторонах электролизера, снабжена запальником. Глубина кармана выполнена в пределах 0,3-0,5 глубины шахты катода.

Кратко сущность предлагаемого изобретения заключается в следующем.

Устройство для обжига катодной части алюминиевого электролизера выполнено в виде секций, монтируемых по его продольным сторонам. Это позволяет быстро и качественно устанавливать отдельные секции встык на электролизере. Операция монтажа и демонтажа осуществляется с помощью специального портала. Ввиду того, что на горизонтальной перегородке Г-образной формы экранов смонтирован общий раздаточный для горелок воздуховод, эжектор, связанный с трубопроводами сжатого воздуха, а также система трубопроводов подачи топлива к горелкам, операция в целом монтажа оборудования для обжига упрощается.

Снабжение раздаточного воздуховода эжектором, взаимосвязанным с трубопроводом сжатого воздуха (цеховая магистраль сжатого воздуха), позволяет в 30 и более раз снизить расход сжатого воздуха, так как основная часть воздуха забирается из атмосферы цеха. Это достигается за счет того, что в эжекторе сжатый воздух выходит с большой скоростью из насадки, а в смесительной камере возникает пониженное давление, благодаря которому происходит подмешивание воздуха из цеха. Далее оба потока воздуха перемешиваются и общий поток поступает в диффузор и затем - в воздуховод к горелкам.

Выполнение вертикальной перегородки Г-образной формы экрана сплошной от подошвы анода до подины катода, а также снабжение горизонтальной перегородки экрана карманами позволяет достаточно качественно произвести обжиг периферийных швов в процессе расширения подовых блоков.

Основные отличия предлагаемого технического решения от прототипа по патенту №211189 заключается в:

- выполнении устройства для обжига электролизера секционным, по крайней мере из двух секций, по каждой продольной стороне (количество секций зависит от мощности электролизеров);

- размещении стационарного комплекса оборудования для обжига непосредственно на горизонтальной перегородке экрана Г-образной формы;

- выполнении вертикальной перегородки Г-образной формы экрана сплошной от подошвы анода до подины катода;

- снабжении общего раздаточного воздуховода эжектором, который взаимосвязан с трубопроводом сжатого воздуха и выполнен с возможностью регулирования расхода воздуха;

- снабжении снизу горизонтальной перегородки экрана карманами с глубиной, равной 0,3-0,5 глубины шахты катода, внутри которых установлены горелки;

- снабжении каждой торцевой стороны электролизера устройством для выхода отработанных газов.

В этом заключается соответствие технического решения критерию изобретения «новизна». Сравнение предлагаемого технического решения не только с прототипом, но и с другими решениями в этой области из патентной и научно-технической информации показывает:

- принципиально известно выполнение отдельных элементов электролизера, в частности укрытий, в виде множества секций, например 16, на один электролизер (Свидетельство на полезную модель РФ №14215 от 27.12.1999 г.), однако неизвестно использование крупноблочных секций, например 4, также на один электролизер;

- известно также снабжение устройствами для вывода отработанных газов, расположенных по торцам электролизера (Свидетельство на полезную модель №14215 от 27.12.1999 г.).

Признаки, заявленные в зависимых пунктах 2, 3, 4, 5 предлагаемой формулы изобретения, также известны из общего уровня техники и используются по прямому назначению.

Таким образом, хоть и выявлены технические решения, имеющие признаки, сходные с отличительными признаками заявляемого технического решения, однако неизвестны отличительные признаки, не совпадающие с отличительными признаками известных технических решений в обнаруженной технической информации.

Совокупность отличительных признаков в предложенном техническом решении, как известных, так и неизвестных, заявленных в формуле изобретения, позволяет:

- снизить расход сжатого воздуха более чем в 30 раз;

- снизить время монтажа и демонтажа устройства для обжига на 50%;

- снизить трудоемкость работ по монтажу и демонтажу в 3-4 раза;

- увеличить срок службы электролизера за счет качественного формирования периферийных зон катода.

Таким образом, предлагаемое техническое решение позволяет достичь технический результат более высокого уровня по сравнению с прототипом. На основании вышеизложенного можно сделать вывод, что техническое решение соответствует критерию изобретения «изобретательский уровень».

Промышленная применимость доказана крупнопромышленными испытаниями на Иркутском алюминиевом заводе в 2005 году.

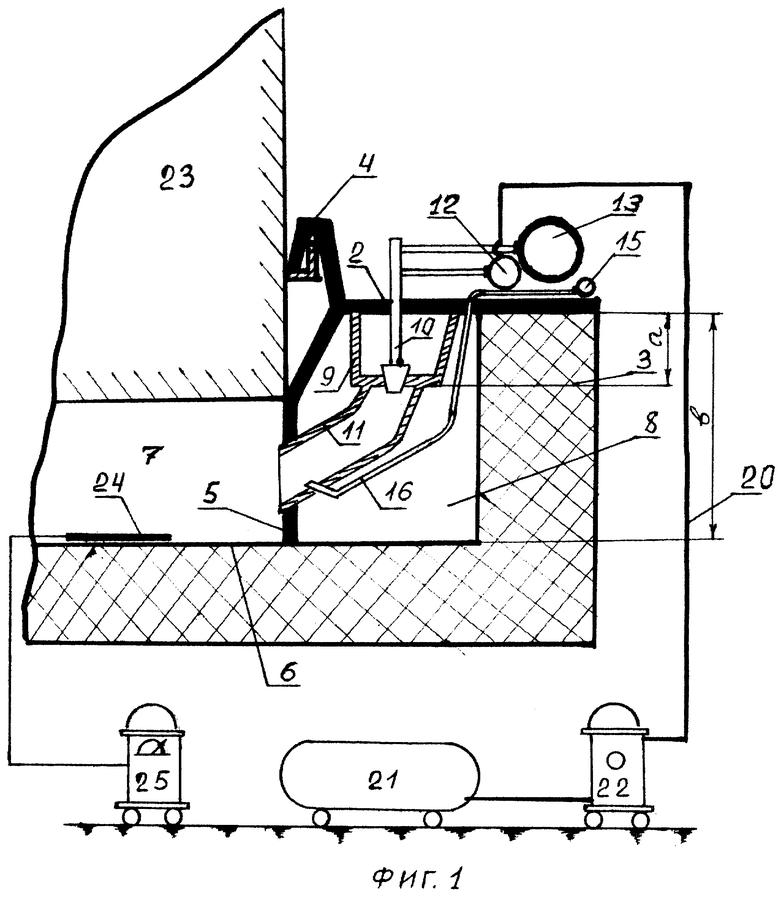

Предлагаемое изобретение поясняется чертежами, где на фиг.1 показан общий вид устройства, на фиг.2 - вид в плане, на фиг.3 - эжектор. Устройство содержит несколько секций защитных экранов Г-образной формы 1, выполненных из горизонтальной перегородки 2, которая перекрывает пространство между верхней кромкой борта 3 катода и газосборником 4, а вертикальная перегородка 5 перекрывает пространство между подиной 6 и газосборником 4. Таким образом, Г-образный экран, выполненный в виде перегородок 2 и 5, образует две зоны: поданодную 7 и бортовую 8.

Горизонтальная перегородка 2 снабжена карманом 9 глубиной («а») 0,3-05 глубины шахты катода («в»). К дну кармана 9 прикреплена горелка 10 и входной патрубок форкамеры 11, выходной патрубок форкамеры прикреплен к вертикальной перегородке 5. Вдоль катодного борта 3 на горизонтальной перегородке 2 проложены три коллектора, один из которых 12 служит для подачи газа в горелки 10, второй 13, к которому подключен эжектор 14, соединен с сетью сжатого воздуха, а третий 15 служит для подачи сжатого воздуха по дополнительному трубопроводу 16 к выходному патрубку форкамеры 11, прикрепленному к вертикальной перегородке 5. Трубопровод подачи топлива 12 снабжен запальником 17, расположенными на каждой продольной стороне электролизера. Кроме того, трубопровод подачи газа 12 снабжен отводящим патрубком 18 с краном 19 для продувки трубопровода 12 после завершения операции обжига. Трубопровод 12 подключен трубопроводом 20 к топливному баку 21 через испаритель 22.

Под анодом 23 установлены термопары 24, связанные с системой контроля температуры.

Устройство работает следующим образом. Открыв доступ газа к горелкам 10 из топливного бака 21 через испаритель 22, а также сжатого воздуха из коллектора 13, с помощью запальников 17 включают в работу горелки 10 и открывают доступ сжатого воздуха к выходному патрубку форкамеры 11 по дополнительному трубопроводу 16 из коллектора 15. С помощью термопар 24 и систем контроля температуры 25 следят за ходом процесса обжига катодной и анодной части электролизера и для поддержания процесса в установленном режиме увеличивают или уменьшают интенсивность работы горелок 10. После завершения процесса обжига перекрывают доступ газа и сжатого воздуха к горелкам, а затем открывают кран 19 для продувки трубопровода 12. При глубине «а» карманов 9 менее 0,3 глубины шахты катода «в» общая излучающая поверхность раскаленных форкамер 11 значительна, в результате чего бортовая зона 8 находится под действием высоких температур. При глубине «а» карманов 9 более 0,5 глубины шахты катода общая излучающая поверхность форкамер 11 недостаточна для качественного формирования периферийных швов футеровки. В заявленных пределах глубины карманов 9, а также за счет сплошной перегородки 5 от анода до подины катода, как показали промышленные испытания, качество периферийных швов футеровки катода в процессе расширения подовых блоков при обжиге достаточно высокое. Количество эжекторов, устанавливаемых на электролизер, может быть от одного и более, в зависимости от мощности электролизера.

Расход воздуха, подаваемого к горелкам 10 от эжектора 14, может регулироваться изменением давления сжатого воздуха, подаваемого к форсунке 26, или изменением зазора 27, через который засасывается атмосферный воздух, между эжектором 14 и торцевой шайбой 28. Например, для мощности электролизеров ~150 кА общий расход воздуха при обжиге составляет около 5000 м3/час, выходящего из эжектора, к которому подведен сжатый воздух с давлением 0,6 МПа с расходом 150 м3/час.

Проведенные промышленные испытания показали, что внесенные конструктивные изменения в устройство позволили повысить технико-экономические показатели работы как устройства, так и электролизера в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разогрева и обжига подины электролизера для производства алюминия | 1978 |

|

SU734312A1 |

| СПОСОБ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2007 |

|

RU2370572C2 |

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2088697C1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2324007C2 |

| Катодный узел алюминиевого электролизера | 1990 |

|

SU1813122A3 |

| Способ подготовки катода алюминиевого электролизера перед пуском | 1974 |

|

SU549510A1 |

| Способ подготовки к пуску на электролиз алюминиевого электролизера | 1975 |

|

SU659645A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2239004C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНОЙ ФУТЕРОВКИ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2111289C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2100488C1 |

Изобретение относится к устройству для предпускового обжига катодной части алюминиевого электролизера. Устройство содержит несколько секций защитных экранов Г-образной формы, выполненных из горизонтальной перегородки, которая перекрывает пространство между верхней кромкой борта катода и газосборником, а вертикальная перегородка выполнена с возможностью перекрытия пространства между подиной и газосборником. Г-образный экран выполнен в виде перегородок и образует две зоны: поданодную и бортовую. Горизонтальная перегородка снабжена карманом, а к дну кармана прикреплена горелка и входной патрубок форкамеры, выходной патрубок форкамеры прикреплен к вертикальной перегородке. Вдоль катодного борта на горизонтальной перегородке проложены три коллектора, один из которых служит для подачи газа в горелки, второй, к которому подключен эжектор, соединен с сетью сжатого воздуха, а третий служит для подачи сжатого воздуха по дополнительному трубопроводу к выходному патрубку форкамеры, прикрепленному к вертикальной перегородке. Обеспечивается повышение технико-экономических показателей работы устройства для обжига и, в конечном счете, алюминиевого электролизера. 5 з.п. ф-лы, 3 ил.

1. Устройство для обжига катодной и анодной части алюминиевого электролизера после капитального ремонта, содержащее горелки с системой подачи топлива и воздуха, форкамеры и защитный экран Г-образной формы, выполненный в виде горизонтальной и вертикальной перегородок, для крепления на них горелок и форкамер, отличающееся тем, что каждая продольная сторона электролизера снабжена, по крайней мере, двумя отдельными секциями экранов Г-образной формы, при этом на верхней горизонтальной перегородке смонтированы общий раздаточный для горелок воздуховод, соединенный с эжектором, взаимосвязанным с трубопроводом сжатого воздуха, а также система подачи топлива к горелкам, а вертикальная перегородка Г-образной формы экрана выполнена сплошной от подошвы анода до подины катода, причем горизонтальная перегородка Г-образной формы экрана снизу снабжена карманами, внутри которых установлены горелки, а каждая торцевая сторона электролизера снабжена устройством для вывода отработанных газов, причем эжектор выполнен с возможностью регулирования общего расхода воздуха.

2. Устройство по п.1, отличающееся тем, что каждая из форкамер в нижней ее части дополнительно снабжена трубопроводом подачи сжатого воздуха.

3. Устройство по п.1, отличающееся тем, что каждая из горелок снабжена системой регулирования подачи топлива и газа.

4. Устройство по п.1, отличающееся тем, что система подачи топлива к горелкам снабжена устройством для продувки сжатым воздухом этой системы.

5. Устройство по п.1, отличающееся тем, что каждая группа горелок, расположенных на продольных сторонах электролизера, снабжена запальником.

6. Устройство по п.1, отличающееся тем, что глубина кармана выполнена в пределах 0,3-0,5 глубины шахты катода.

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНОЙ ФУТЕРОВКИ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2111289C1 |

| Распределительный золотниковый механизм для паровых машин | 1928 |

|

SU14215A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2104335C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2100488C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2088697C1 |

| Установка для разогрева и обжига подины электролизера для производства алюминия | 1978 |

|

SU734312A1 |

| Устройство для тренировки горнолыжников | 1985 |

|

SU1284572A1 |

| CN 1250113, 12.04.2000. | |||

Авторы

Даты

2009-04-20—Публикация

2006-07-17—Подача