Предлагаемое изобретение относится к виброударопоглощающим композиционным материалам, в частности к материалам, применяемым для изготовления виброудароизоляторов.

Виброудароизоляторы - это устройства, предназначенные для защиты различных технических средств от воздействия механической вибрации и ударов, частным случаем виброудароизоляторов являются амортизаторы. Виброудароизоляторы широко используются в технике, в частности для защиты радиоэлектронных блоков и возимой радиоаппаратуры (например, в составе бортовых радиоэлектронных средств) от воздействия вибрации, возникающей при их транспортировке.

На фиг.1 представлен один из возможных вариантов виброудароизолятора [1] где возможно применение предлагаемого материала. Конструкция рассматриваемого виброудароизолятора включает в себя упругие рабочие элементы 1, выполненные, например, из предлагаемого материала, и металлические крепежные распределительные элементы 2.

Известны существующие материалы:

Слоистый вибропоглощающий материал на основе композиции, включающей поливинилхлорид, фталатный пластификатор, наполнитель и стабилизатор, взятые в определенных соотношениях, причем материал выполнен толщиной 1,6-2,75 мм [2].

Виброшумопоглощающий листовой материал выполнен из композиции на основе битума, включающей в качестве наполнителя графит, каолин и тальк, при определенном соотношении ингредиентов [3].

Слоистый вибропоглощающий материал состоит из двух металлических листов и промежуточного слоя, выполненного из продукта прививки 15-25 мас.% винилацетата на 75-85 мас.% сополимера, содержащего 19,0-25,9 мас.% винилацетата, 68,8-75,5 мас.% бутилакрилата и 4,1-9,8 мас.% 1-метакрилоилокси-1-трет-бутилпероксиэтана [4].

Вибропоглощающий материал состоит из наружных металлических листов и прослойки из эпоксидного связующего в виде смеси диановой и алифатической эпоксидных смол, сшитых фталевым ангидридом или себациновой кислотой при определенном их соотношении [5].

Вибропоглощающий материал состоит из внешних слоев, выполненных из различных материалов, включая металл, и внутреннего слоя, выполненного из полиуретана, полученного на основе полиоксипропилентриола с мол.м. 5000 и с содержанием концевых оксиэтильных групп 10 мас.%, диэтиленгликоля и смеси продукта взаимодействия толуилендиизоцианата с полиоксипропиленгликолем с мол.м. 1000 с полиизоцианатом при массовом соотношении 90-98:10-2 соответственно [6].

Известна вибропоглощающая полимерная композиция, включающая 60-70% полиуретана и 40-30% винилэфирного сополимера [7]

Однако недостатком известных материалов является то, что они обладают только демпфирующими свойствами и не способны к упругой деформации в области больших перемещений, что делает указанные материалы не пригодными для изготовления из них пружинных (упругих) элементов виброудароизоляторов.

Наиболее близким аналогом из известных материалов является конструкционный многофункциональный металлополимерный материал, содержащий чередующиеся слои металлических листов и заключенные между ними полимерные прослойки из эластичного (вязкоупругого) полимера. Прослойка изготовлена из смеси блоколигомеров карбоновых кислот и отвердителя в соотношении, обеспечивающем модуль нормальной упругости не менее 800 МПа и коэффициент потерь механической энергии изгибных колебаний не менее 0,3. Суммарная толщина прослоек составляет не менее 5% от общей толщины металлических листов и толщина каждой прослойки не более 0,2 мм [8].

Недостаток этого материала заключается в том, что при его изготовлении используются металлические листы, увеличивающие его удельную массу и затрудняющие изготовление деталей сложной формы.

Техническим результатом заявленного изобретения является снижение удельной массы материала, улучшение массогабаритных и амплитудочастотных характеристик виброудароизоляторов с деталями сложной формы, выполненными из заявляемого материала.

Технический результат достигается за счет того, что предлагаемый композиционный материал для изготовления виброудароизоляторов имеет тонкую многослойную структуру, состоящую из чередующихся упругих и вязкопластичных слоев, армированных тканым материалом, в частности полиамидными, базальтовыми, угле- и стеклотканями, при этом упругий слой выполнен из композиции, содержащей связующее - эпоксидную смолу, отвердитель и наноуглеродный материал, а вязкопластичный слой выполнен из композиции, содержащей связующее, возможно активный пластификатор, возможно отвердитель, наполнитель и наноуглеродный материал, отличающийся тем, что толщина каждого слоя композиционного материала составляет от 50 до 200 мкм при соотношении толщин упругих и вязкопластичных слоев от 1:1 до 1:1,6 соответственно.

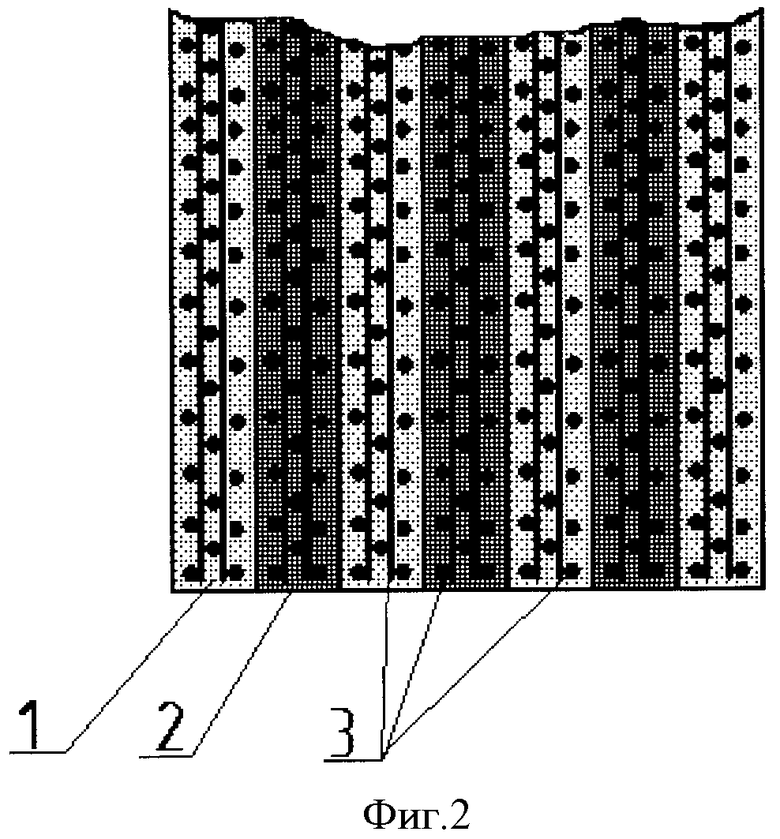

На фиг.2 показана структура композиционного материала для изготовления виброудароизоляторов. На фиг.3 показаны амплитудочастотные характеристики виброудароизоляторов, изготовленных из различных вариантов предлагаемого композиционного материала.

Композиционный материал для изготовления виброудароизоляторов имеет тонкую многослойную структуру, состоящую из чередующихся упругих 1 и вязкопластичных 2 слоев, армированных тканым материалом 3, с толщиной каждого слоя от 50 до 200 мкм при соотношении толщин упругих и вязкопластичных слоев от 1:1 до 1:1,6 соответственно. Указанное соотношение толщин слоев позволяет увеличить коэффициент механических потерь без потери упругих свойств.

Материалом для упругих слоев служат армированные термореактивные полимерные материалы, в частности материалы на основе эпоксидных смол. Материалом для вязких слоев служат армированные полиуретаны, каучуки либо термореактивные полимерные составы на основе эпоксидных смол, пластифицированные активным пластификатором. В качестве активного пластификатора используется вещества из перечня: тиокол (сульфокаучук), фурфуролацетатный мономер, смесь стирола и олигомера изобутилена. Для улучшения физико-механических свойств полимерные материалы упругих и вязкопластичных слоев могут содержать наполнители в количествах от 0 до 92 мас.%. Ввод наполнителей в полимер в количестве больше 92 мас.% приводит к резкому снижению усталостных свойств композиционного материала. Наполнителями являются тонкодисперсные минеральные порошки, такие как маршалит, графит и пылевидный кварц. Для расширения температурного диапазона эксплуатации, улучшения прочностных и усталостных свойств композиционного материала полимерные составы упругих и вязкопластичных слоев содержат наноуглеродные материалы - тубулены в количестве от 0 до 10,5 мас.%. Тубулены - это наномасштабные частицы, представляющие собой различного рода углеродные нановолокна и углеродные нанотрубки. Добавление наноуглеродных материалов, содержащих тубулены в количестве больше 10,5 мас.% не приводит к дальнейшему улучшению свойств композиционного материала. Кроме того, для улучшения прочностных и усталостных свойств композиционного материала полимерные составы упругих и вязкопластичных слоев могут содержать продукты гидролитической поликонденсации тетраэтилсиликата в объеме от 0 до 42 мас.%. При содержании продуктов гидролитической поликонденсации тетраэтилсиликата в объеме свыше 42 мас.% происходит резкое снижение прочностных свойств композиционного материала.

Ввод продуктов гидролитической поликонденсации тетраэтилсиликата осуществляется путем ввода тетраэтоксиликата и необходимого для его полного гидролиза воды. При этом учитывается количество воды, изначально могущей содержатся в эпоксидных смолах и их отвердителях. Для этого предварительно определяют содержание количества воды в смоле и добавляют недостающее количество в смесь. В результате гидролиза тетраэтилсиликата и его поликонденсации, наряду с процессами отверждения эпоксидного полимера происходит образование взаимопроникающих трехмерных, полимерной и керамической сеток, что приводит к улучшению свойств материала (увеличение трещиностойкости, расширение температурного режима эксплуатации готового материала) за счет взаимного изменения надмолекулярных структур полимерной и керамической составляющей.

В качестве армирующего элемента (материала) применяются ткани из углеволокна, волокон стекла, базальта, синтетических полимеров, в частности полиамидов.

Способ получения композиционного материала состоит в совместном прессовании пропитанных соответствующими полимерными составами листов ткани, с последующим отверждением указанных составов.

В настоящее время на предприятии изготовлено несколько вариантов опытных образцов предлагаемого композиционного материала и испытаны их свойства.

Технология изготовления образцов предлагаемого материала включает в себя приготовление пропиточных смесей (будущей полимерной матрицы) для армирующего материала вязкопластичного и упругого слоев.

Приготовленными смесями производят пропитку тканного армирующего материала отдельно для вязкого и упругого слоев. После пропитки листы тканного материала накладывают один на другой, чередуя листы, пропитанные вязким составом, и листы, пропитанные упругим составом. Полученный набор пропитанных листов подвергают сжатию с усилием 1,5 кг/см2 до полного затвердевания полимерных составов (24 часа при 25°С).

Технология приготовления пропиточных смесей представляет собой смешение всех жидких компонентов, кроме отвердителя, с последующим добавлением наноуглеродного материала (тубуленов), после чего подвергают смесь механической диспергации путем перемешивания мешалкой рамочного типа в течение 10 минут, с частотой вращения мешалки не менее 2000 оборотов в минуту. После диспергирования наноуглеродного материала в полученную смесь вводят прочие наполнители (если предусмотрены рецептурой состава) и перемешивают вручную. Непосредственно перед пропиткой армирующего материала в полученную смесь добавляют отвердитель и перемешивают еще раз вручную, после чего смесь готова к нанесению на армирующий материал.

Ниже приведены варианты составов предлагаемого композиционного материала

Варианты составов композиционного материала

Вариант 1

Армирующий материал каждого из слоев - стеклоткань

(эпоксидая смола марки ЭД-20)

(полиэтиленполиамин)

(марка ТЭС-40)

(многослойные углеродные нанотрубки)

(эпоксидая смола марки ЭД-20)

(тиокол)

(триэтиленамин)

(маршалит)

(многослойные углеродные нанотрубки)

Толщина и порядок чередования слоев:

В-У-В-У…В-У,

где В - вязкий слой толщиной 62 мкм;

У - упругий слой толщиной 62 мкм;

Соотношение толщин У:В=1:1.

Вариант 2

Армирующий материал каждого из слоев - полиамидная ткань

(эпоксидная смола марки ЭД-16)

(полиэтиленполиамин)

(эпоксидная смола марки ЭД-20)

(фурфуролацетатный мономер)

(полиэтиленполиамин)

(маршалит)

(углеродные нановолокна)

Толщина и порядок чередования слоев:

В-У-В-У…В-У,

где В - вязкий слой толщиной 50;

У - упругий слой толщиной 50.

Соотношение толщин У:В=1:1.

Вариант 3

Армирующий материал каждого из слоев - базальтоткань

(эпоксидная смола марки К-115)

(отвердитель полиаминного типа марки Т-60)

(углеродные нановолокна)

(пылевидный кварц)

(полиуретан + хлоропреновый каучук, соотношение 1:1 масс.)

(маршалит)

(многослойные углеродные нанотрубки)

Толщина и порядок чередования слоев:

В-У-В-У…В-У,

где В - вязкий слой толщиной 200;

У - упругий слой толщиной 125;

Соотношение толщин У:В=1:1,6.

Вариант 4

Армирующий материал каждого из слоев - углеткань

(эпоксидная смола марки ЭД-20)

(полиэтиленполиамин)

(углеродные нановолокна)

(эпоксидная смола марки ЭК-1)

- стирол + олигомер изобутилена, соотношение 1:1.2 масс.)

(отвердитель полиаминного типа марки УП-0633М)

(углеродные нановолокна)

Толщина и порядок чередования слоев:

В-У-В-У…В-У,

где В - вязкий слой толщиной 103 мкм;

У - упругий слой толщиной 86 мкм;

Соотношение толщин У:В=1:1,2.

Свойства полученного композиционного материала

Из полученных образцов композиционного материала были изготовлены и испытаны комплекты виброудароизоляторов со следующими характеристиками:

Суммарная масса виброудароизоляторов, не более - 48 г.

Масса отдельного виброудароизолятора, не более - 12 г.

Габариты отдельного виброудароизолятора - Д×Ш×В=50×30×45 мм.

Масса амортизируемого образца - 20 кг.

Амплитудочастотные характеристики виброудароизоляторов, изготовленных из различных вариантов предлагаемого композиционного материала, приведены на фиг.2. Нумерация кривых на графике фиг.2 совпадает с нумерацией вариантов исполнения композиционного материала.

Результаты испытаний подтверждают достижение заявленного технического результата.

Из результатов испытаний композиционного виброударопоглощающего материала видно, что материал сочетает в себе демпфирующие свойства (способствует затуханию колебаний за счет высокого коэффициента внутренних потерь механической энергии) и упругие свойства (пригоден для изготовления пружинных элементов виброудароизолятора). Сочетание указанных свойств достигается за счет предлагаемой тонкой многослойной структуры материала, с определенным соотношением толщин слоев и его модификации наноструктурами и позволяет создавать виброудароизоляторы нового поколения.

Источники информации

1. Патент №74677, Россия, МПК7 F16F 1/373, F16F 1/36, опубликован 2008.07.10.

2. Патент №2148497, Россия, МПК7 В32В 27/30, C08L 27/06, опубликован 2000.05.10.

3. Патент №2000127377, Россия, МПК7 C08L 95/00, В32В 11/02, B60R 13/08, опубликован 2002.09.10.

4. Патент №1466235, Россия, МПК5 C08F 265/04, G10K 11/00, опубликован 1994.06.30.

5. Патент №2035256, Россия, МПК6 В32В 15/08, C08L 63/00, опубликован 1995.05.20.

6. Патент №2012506, Россия, МПК5 В32В 27/40, опубликован 1994.05.15.

7. Патент №5225498, США, МПК3 В32В 27/40, опубликован 1993.06.06.

8. Патент №2001124090, Россия, МПК7 В32В 15/08, опубликован 2003.06.20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ИНТЕГРИРОВАННЫМ ВИБРОПОГЛОЩАЮЩИМ СЛОЕМ | 2018 |

|

RU2687938C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ТЕРМОРЕАКТИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2756310C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| Полимерная композиция для изготовления сотовых панелей | 2016 |

|

RU2661575C1 |

| ТЕРМОСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ДЛЯ НЕГО И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2545287C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

| Наномодификатор для эпоксидного наливного пола с антистатическим эффектом | 2023 |

|

RU2814107C1 |

Изобретение относится к виброударопоглощающим композиционным материалам, применяемым для изготовления виброудароизоляторов. Композиционный материал имеет тонкую многослойную структуру, состоящую из чередующихся упругих и вязкопластичных слоев, армированных тканым материалом. Толщина каждого слоя композиционного материала составляет от 50 до 200 мкм при соотношении толщин упругих и вязкопластичных слоев от 1:1 до 1:1,6 соответственно. Полученный композиционный материал обладает высокими упругими, прочностными и демпфирующими свойствами, позволяет упростить конструкции виброудароизоляторов, улучшить массогабаритные размеры и аплитудочастотные характеристики. 3 ил., 1 табл.

Композиционный материал для изготовления виброудароизоляторов, имеющий тонкую многослойную структуру, состоящую из чередующихся упругих и вязкопластичных слоев, армированных тканым материалом, таким как полиамидными, базальтовыми, угле- и стеклотканями, при этом упругий слой выполнен из композиции, содержащей связующее - эпоксидную смолу, отвердитель и наноуглеродный материал, а вязкопластичный слой выполнен из композиции содержащей связующее, возможно активный пластификатор, возможно отвердитель, наполнитель и наноуглеродный материал, отличающийся тем, что толщина каждого слоя композиционного материала составляет от 50 до 200 мкм при соотношении толщин упругих и вязкопластичных слоев от 1:1 до 1:1,6 соответственно.

| ВИБРОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1998 |

|

RU2148497C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2188214C2 |

| RU 1466235 A1, 30.06.1994 | |||

| ВИБРОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 1992 |

|

RU2035256C1 |

| ВИБРОПОГЛОЩАЮЩИЙ СЛОИСТЫЙ МАТЕРИАЛ | 1991 |

|

RU2012506C1 |

| КОНСТРУКЦИОННЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СЛОИСТЫЙ МЕТАЛЛОПОЛИМЕРНЫЙ МАТЕРИАЛ | 2001 |

|

RU2212340C2 |

| Материал для поглощения ультразвуковых колебаний | 1988 |

|

SU1647380A1 |

| US 5225498, 06.06.1993 | |||

| WO 2007079091, 12.07.2007. | |||

Авторы

Даты

2009-04-27—Публикация

2007-12-04—Подача