Изобретение относится к полимерным композиционным материалам и может быть использовано, преимущественно, в качестве модификатора для наливного эпоксидного пола, состав которого придает полам повышенный антистатический эффект.

Известен композиционный материал [RU 2223988, C1, C08L 63/00, 20.02.2004], выполненный из полимерного связующего и углеволокнистого наполнителя при следующем соотношении компонентов, мас. %:

полимерное связующее 36-42;

углеволокнистый наполнитель 58-64,

причем в качестве полимерного связующего используют полимерное связующее, включающее эпоксидный олигомер, отвердитель - 4,4'- диаминодифенилсульфон и фуллерен C2n, где n не менее 30, в качестве эпоксидного олигомера оно содержит N,N,N',N'-тетраглицидилдиамино-3,3'-дихлордифенилметан и дополнительно - открытые углеродные нанотрубки и фуллероидный многослойный наномодификатор астрален при следующем соотношении компонентов, мас.ч.:

Недостатком композита является относительно невысокий предел прочности на растяжение при его применении и относительно высокое электрическое поверхностное сопротивление

Наиболее близким по технической сущности к предложенному является теплоэлектропроводный полиолефиновый композит [RU 2637237, C1, C08L 23/00,01.12.2017], наполненный углеродными нанотрубками, содержащий полиолефиновый эластометр и смесь полисилоксанов, которая содержит полиметилсилоксан и маслорастворимую полиэтилсилоксановую жидкость, с углеродными нанотрубками при следующем соотношении компонентов, мас. %:

Недостатком композита является относительно низкая эффективность применительно к приданию антистатического эффекта (снижение электрического поверхностного сопротивления) при его использовании для получения конечного продукта, например, наливного пола.

Недостатком наиболее близкого технического решения является относительно низкая эффективность создания антистатического эффекта при его использовании для получения конечного продукта, например, наливного пола.

Задача, которая решается в изобретении, направлена на разработку композиционного материала в виде обеспечивающего конечному продукту, например, наливному полу, повышенный антистатический эффект.

Требуемый технический результат заключается в снижении электрического поверхностного сопротивления и повышении на этой основе антистатических свойств конечного продукта при его применении в качестве наномодификатора для наливного пола при одновременном обеспечении требуемых механических свойств.

Поставленная задача решается, а требуемый технический результат достигается тем, что, наномодификатор для эпоксидного наливного пола, включающий одностенные углеродные нанотрубки, согласно изобретению, содержит композицию из следующих компонентов при их соотношении масс. %.:

Кроме того, требуемый технический результат достигается тем, что наномодификатор используют в виде 0,25%-ной добавки в эпоксидную смолу для наливного пола.

Кроме того, требуемый технический результат достигается тем, что наномодификатор используют для добавки в эпоксидную смолу ЭД-16.

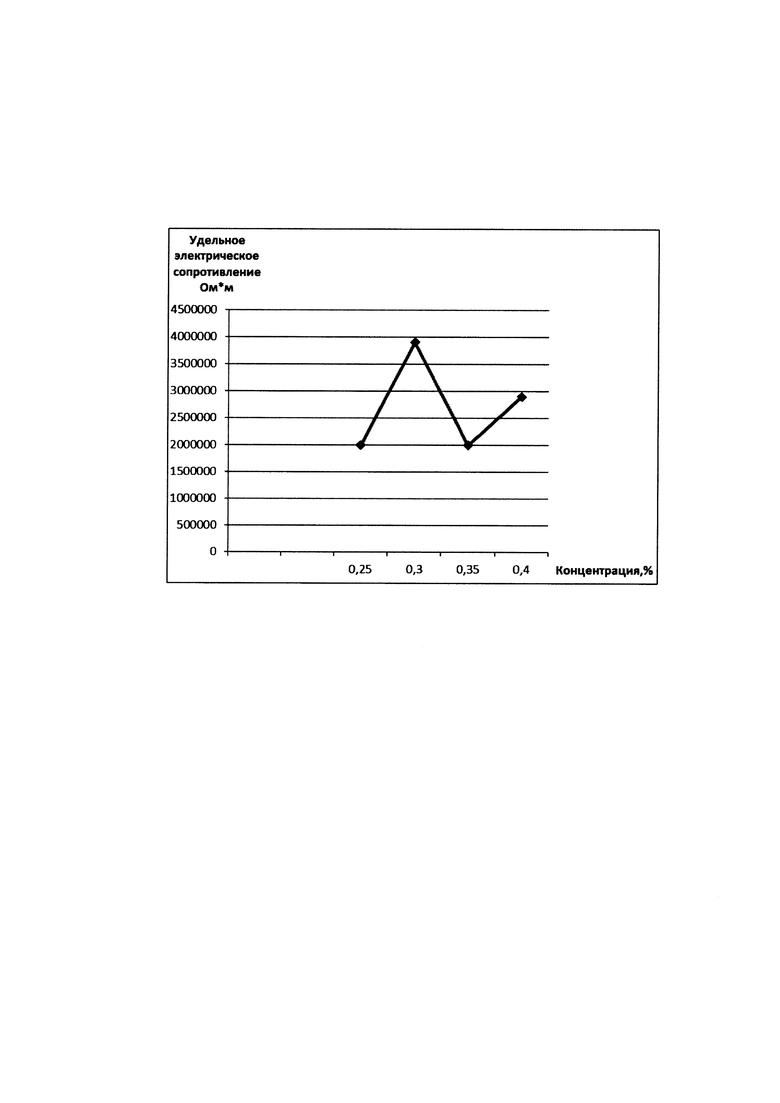

На чертеже представлен график зависимости удельного электрического сопротивления эпоксидного наливного пола Ом*м от мас. % наномодификатора в эпоксидной смоле при получении наливного пола.

Наномодификатор для эпоксидного наливного пола с антистатическим эффектом (далее «наномодификатор») получают и используют следующим образом.

Подбор рецептуры наномодификатора ограничен следующими параметрами: эффективностью смачивания углеродных частиц (ОУНТ), стабильность и эффективность смачивателя (диспергатора) в среде эпоксидных смол, нежелательность загущения конечной смеси под влиянием диспергатора, среда-носитель не должна мигрировать из отвержденного состава, наномодификатор не должен создавать стабильную пену, желательно оптимальное введение мастербатча в отверждаемый состав с минимальным усложнением техпроцесса.

По соответствию критериев были выбраны диспергатор -высокомолекулярный сополимер с аффинными группами - BYK-9077, т.к. его строение позволяет диспергировать углерод в эпоксидных средах с использованием растворителей и без использования растворителя не повышая вязкость смеси за счет самого диспергатора. Количество BYK-9077 заложено в рецептуру согласно рекомендациям производителя. Дополнительно испытывалась возможность при помощи диспергатора добиться максимально равномерного распределения ОУНТ в составе для уменьшения процентного соотношения ОУНТ и, как следствие, снижения себестоимости конечного состава. Пеногаситель BYK-054 использован по совместимости системы. В качестве среды-носителя с примерно одинаковой эффективностью подходят пластификаторы, а именно - фталаты. Нежелательны хлорированные углеводороды, поскольку велика вероятность их миграции из отвержденной системы, поэтому был использован дибутилфталат (ДБФ). Опыт применения наноуглеродных добавок показывает, что перед введением добавки наноуглеродный модификатор следует замешать в малом количестве смолы, или наливного пола, производимого на предприятии. Это позволяет эффективнее ввести добавку в наливной пол. Соответственно, имеет смысл включить в состав мастербатча главный компонент наливного пола (механическая смесь эпоксидной смолы, наполнителей и функциональных добавок без отвердителя), например, имеющуюся на рынке механическую смесь эпоксидной смолы, наполнителей и функциональных добавок без отвердителя - компонент «LEVL Coat 303». Этот главный компонент наливного пола позволяет лопастям смесителя легче захватывать смесь, плотность которой без данной модификации оказывается слишком малой для качественного перемешивания.

При смешивании указанных выше компонентов композиции согласно рецептуре по массовым частям получаем тиксотропную пасту однотонного черного цвета - добавку в наливной пол, которая придает наливному полу антистатические свойства.

Способ получения наномодификатора заключается в том, что компоненты смешивают на горизонтальном зет-образном перемешивающем устройстве при скорости вращения валов от 30 до 60 оборотов в минуту в течение 20 - 25 минут. При меньшем времени перемешивания визуально определяются жидкие фракции, при большем - паста поднимается валами из оптимальной зоны перемешивания наверх. При этом наблюдается полное впитывание наноуглеродом жидких фракций и качественное равномерное перемешивание.

Оптимальное рецептурное соотношение было выявлено по диспергируемости ОУНТ в мастербатч и мастербатча в наливной пол соответственно. В остальном количества ингредиентов диктуются экономической целесообразностью и рекомендациями производителя. Визуально качество диспергирования наноуглеродных частиц можно определить по равномерному, без вкраплений и видимых агломератов, серому цвету поверхности образцов наливного пола.

Исходя из полученных результатов очевидно, концентрация наномодификатора в виде 0,25%-ной добавки в эпоксидную смолу для наливного пола является оптимальной.

Таким образом, благодаря предложенной рецептуре обеспечивается снижение электрического поверхностного сопротивления и повышение на этой основе антистатических свойств конечного продукта при его применении в качестве наномодификатора для наливного пола при одновременном обеспечении требуемых механических свойств, чем и достигается требуемый технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2018 |

|

RU2705066C2 |

| АНТИСТАТИЧЕСКОЕ НАПОЛЬНОЕ ПОКРЫТИЕ С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2016 |

|

RU2654759C1 |

| СПОСОБ СОКРАЩЕНИЯ ДЛИТЕЛЬНОСТИ ОТВЕРЖДЕНИЯ ЭПОКСИДНОГО СВЯЗУЮЩЕГО | 2019 |

|

RU2707994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИУРЕТАНОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ | 2020 |

|

RU2756754C1 |

| ПРОПИТАННЫЙ СЛОЙ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2020 |

|

RU2774122C2 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2580130C2 |

| ОДНОСЛОЙНЫЙ АНТИКОРРОЗИОННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЭПОКСИДНОГО СВЯЗУЮЩЕГО С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2012 |

|

RU2537001C2 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2662010C2 |

| АНТИСТАТИЧЕСКОЕ ЛАКОКРАСОЧНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2839476C1 |

Изобретение относится к полимерным композиционным материалам и может быть использовано в качестве модификатора для наливного эпоксидного пола, состав которого придает полам повышенный антистатический эффект. Предложен наномодификатор для эпоксидного наливного пола, представляющий собой композицию из следующих компонентов (мас.%): смачивающая и диспергирующая добавка BYK-9077 (3,5); смачивающая и диспергирующая добавка Antiterra-U (8,0); пеногаситель BYK-054 (2,0); пластификатор дибутилфталат (14,0); растворитель диэтиленгликоль (50,0); одностенные углеродные нанотрубки (2,50); механическая смесь эпоксидной смолы, наполнителей и функциональных добавок без отвердителя компонент «LEVL Coat 303» (20,0). Технический результат - снижениие электрического поверхностного сопротивления и повышение на этой основе антистатических свойств наливного пола при одновременном обеспечении требуемых механических свойств. 1 з.п. ф-лы, 1 ил.

1. Наномодификатор для эпоксидного наливного пола, включающий одностенные углеродные нанотрубки, отличающийся тем, что содержит композицию из следующих компонентов при их соотношении, мас.%:

2. Наномодификатор для эпоксидного наливного пола по п. 1, отличающийся тем, что его используют в виде 0,25%-ной добавки в эпоксидную смолу для наливного пола.

| Полиолефиновый композит, наполненный углеродными нанотрубками, для повышения электропроводности, модифицированный смесью полисилоксанов | 2016 |

|

RU2637237C1 |

| ДВУХУПАКОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО И ДЕКОРАТИВНОГО ПОКРЫТИЯ ПОЛА | 2011 |

|

RU2489465C1 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ НАНОТРУБКИ | 2006 |

|

RU2389739C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ВОДОНОСНЫХ И НЕФТЕГАЗОВЫХ СКВАЖИН | 2014 |

|

RU2563903C1 |

| CN 104292776 A, 21.01.2015. | |||

Авторы

Даты

2024-02-22—Публикация

2023-06-05—Подача