Изобретение относится к области металлургии, а именно к выплавке жаропрочных сплавов на основе никеля, и может быть использовано при выплавке безуглеродистых жаропрочных сплавов для литья лопаток газотурбинных двигателей и других деталей с монокристаллической структурой.

Одним из основных требований к таким сплавам является необходимость обеспечения их ультравысокой чистоты по вредным примесям серы, кислороду и азоту, что крайне важно для получения высококачественных бездефектных монокристаллических деталей. При повышенных концентрациях этих примесей в металле перед фронтом кристаллизации при формировании монокристалла возникает концентрационное переохлаждение, при этом теряется устойчивость плоского фронта кристаллизации и образуется дефектная структура.

По мере усложнения состава безуглеродистых жаропрочных сплавов и повышения требований к свойствам и структуре ужесточились требования по допустимому содержанию в них примесей, которое в настоящее время не должно превышать: серы ≤0,0003%, кислорода и азота ≤0,0005% каждого.

Известен способ производства литейных жаропрочных никелевых сплавов для получения отливок с направленной и монокристаллической структурой, предусматривающий введение кальция и редкоземельных металлов (церия, лантана, иттрия и скандия) (Патент РФ №2035521).

Недостатком указанного способа является то, что он не позволяет получить в готовом металле низкие содержания серы, кислорода и азота ≤0,001% каждого.

Известен способ снижения содержания серы до ≤0,0001% при выплавке жаропрочных сплавов в вакууме, при котором плавку осуществляют в тигле из оксида кальция (Патент США №5922148).

Недостатком указанного способа является то, что оксид кальция не является термически стойким соединением (в отличии от оксида магния и алюминия), и поэтому после проведения в нем нескольких плавок он начинает растрескиваться и разрушаться, при этом оксид кальция загрязняет металл.

Наиболее близким к заявленному является способ производства безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов и проведение обезуглероживающего рафинирования в две стадии с введением окислителя в атмосфере инертного газа при давлении 20-150 мм рт.ст. и последующее введение в вакууме редкоземельных металлов, хрома и активных легирующих элементов, в котором после введения в расплав активных легирующих элементов вводят кальций в количестве 0,02-0,20% от массы расплава под давлением инертного газа 20-130 мм рт.ст., затем создают вакуум 10-2-5·10-4 мм рт.ст после чего вводят лантан в количестве 0,01-0,3% массы расплава (Патент РФ №2221067).

Недостатком прототипа является то, что он не позволяет обеспечить получение в готовом металле ультранизкого содержания примесей: серы ≤0,0003%, кислорода ≤0,0005%, азота ≤0,0005%.

Технической задачей предлагаемого изобретения является разработка способа выплавки безуглеродистых литейных жаропрочных сплавов на никелевой основе, который позволяет понизить в них серу до содержания ≤0,0003%, кислорода ≤0,0005%, азота ≤0,0005%, повысить жаропрочные свойства сплава.

Поставленная техническая задача достигается тем, что предложен способ выплавки безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, проведение обезуглероживающего рафинирования в две стадии с введением окислителя в атмосфере инертного газа под давлением с последующим введением в вакууме редкоземельных металлов, хрома, активных легирующих элементов, в котором после проведения обезуглероживающего рафинирования в расплав вводят магний в количестве 0,02-0,20% от массы расплава, церий и иттрий в суммарном количестве 0,01-0,10% от массы расплава, а после введения активных легирующих элементов в вакууме вводят магний в количестве 0,003-0,015% от массы расплава, лантан и скандий в суммарном количестве 0,01-0,50% от массы расплава.

Авторами установлено, что введение магния после проведения обезуглероживающего рафинирования совместно с церием и иттрием, а также после введения активных легирующих элементов совместно с лантаном и скандием в заданных количествах позволяет снизить в литейных жаропрочных сплавах на никелевой основе содержание серы до ≤0,0003%, кислорода до ≤0,0005%, азота до ≤0,0005% и повысить жаропрочные свойства сплава при температуре 1100°С.

Примеры осуществления способа

По предлагаемому способу осуществляли выплавку безуглеродистого литейного жаропрочного сплава на никелевой основе системы Ni-Co-Cr-Al-Mo-Re-Ru-Ta. Всего было сделано 3 плавки. Плавки проводили в вакуумной индукционной печи в тигле емкостью 10 кг. В тигель загрузили шихтовые материалы: никель, кобальт, молибден, рений, рутений. Шихту расплавили под вакуумом. После расплавления шихты в плавильную камеру напустили инертный газ (аргон) до давления 100 мм рт.ст. В расплав ввели окислитель - закись никеля. Затем газ откачали и в вакууме ввели иттрий. После завершения обезуглероживающего рафинирования на 1-ой плавке в расплав ввели магний в количестве 0,02% от массы расплава, церий и иттрий в суммарном количестве 0,01% от массы расплава. Затем в расплав добавили хром и активные легирующие элементы - тантал и алюминий, после чего под вакуумом ввели магний в количестве 0,003% от массы расплава, лантан и скандий в суммарном количестве 0,01%.

На 2-ой плавке после завершения обезуглероживающего рафинирования в расплав ввели магний в количестве 0,10% от массы расплава, церий и иттрий в суммарном количестве 0,05% от массы расплава. После введения в расплав хрома и активных легирующих элементов ввели магний в количестве 0,01% от массы расплава и совместно лантан и скандий в суммарном количестве 0,25%.

На 3-ей плавке после завершения обезуглероживающего рафинирования в расплав ввели магний в количестве 0,20% от массы расплава, церий и иттрий в суммарном количестве 0,10% от массы расплава. После введения в расплав хрома и активных легирующих элементов ввели магний в количестве 0,015% от массы расплава, лантан и скандий в суммарном количестве 0,50%.

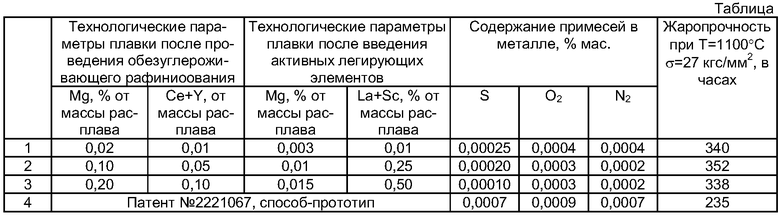

Технологические параметры плавок и полученные результаты по содержанию серы, кислорода и азота приведены в таблице. Там же приведены технологические параметры плавки по способу прототипу и полученные результаты.

Из таблицы видно, что на плавках 1, 2, 3 получены низкие содержания серы (0,00010-0,00025%), кислорода (0,0003-0,0004%) и азота (0,0002-0,0004%). В металле, выплавленном по способу-прототипу, содержится повышенное количество серы (0,0007%), кислорода (0,0009%) и азота (0,0007%), что в 1,75-7 раз выше, чем в металле, выплавленном по предлагаемому способу. Жаропрочность сплавов, выплавляемых по предлагаемому способу, увеличилась в 1,5 раза.

Предлагаемый способ позволяет получать в безуглеродистых литейных жаропрочных сплавах на никелевой основе содержание серы ≤0,0003%, кислорода ≤0,0005% и азота ≤0,0005%. Тем самым устраняется вероятность образования дефектов в монокристаллах, поскольку не нарушается процесс кристаллизации при выращивании монокристаллов и в них не образуются сульфиды, оксиды и нитриды, которые являются зародышами для образования равноосных зерен.

Использование изобретения позволит повысить жаропрочные свойства безуглеродистых литейных жаропрочных сплавов и полностью устранить брак монокристаллических лопаток по макроструктуре. Это обеспечит повышение ресурса и надежности работы авиационных газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2010 |

|

RU2426810C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2002 |

|

RU2221067C1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2278902C1 |

| Способ производства литейных жаропрочных наноструктурированных коррозионно-стойких сплавов на никелевой основе | 2016 |

|

RU2634828C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

Изобретение относится к области металлургии, а именно к способу выплавки жаропрочных сплавов на основе никеля, и может быть использовано при выплавке безуглеродистых жаропрочных сплавов для литья лопаток газотурбинных двигателей и других деталей с монокристаллической структурой. Техническим результатом является снижение в сплавах серы до содержания ≤0,0003%, кислорода ≤0,0005%, азота ≤0,0005% и повышение жаропрочных свойства сплава. Способ включает расплавление в вакууме шихтовых материалов, проведение обезуглероживающего рафинирования в две стадии введением окислителя в атмосфере инертного газа под давлением 20-150 мм рт.ст. и последующим введением в вакууме редкоземельных металлов. После проведения обезуглероживающего рафинирования в расплав вводят магний в количестве 0,02-0,20% от массы расплава, церий и иттрий в суммарном количестве 0,01-0,10% от массы расплава. Затем добавляют хром и активные легирующие элементы. После введения активных легирующих элементов в вакууме вводят магний в количестве 0,003-0,015% от массы расплава, лантан, скандий в суммарном количестве 0,01-0,50% от массы расплава. 1 табл.

Способ выплавки безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование расплава в две стадии введением окислителя в атмосфере инертного газа под давлением 20-150 мм рт.ст. и последующим введением в вакууме редкоземельных металлов и добавление хрома и активных легирующих элементов, отличающийся тем, что после проведения обезуглероживающего рафинирования в расплав вводят магний в количестве 0,02-0,20% от массы расплава, церий и иттрий в суммарном количестве 0,01-0,10% от массы расплава, а после введения активных легирующих элементов в вакууме вводят магний в количестве 0,003-0,015% от массы расплава и совместно лантан и скандий в суммарном количестве 0,01-0,50% от массы расплава.

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2002 |

|

RU2221067C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| US 4456481 А, 26.06.1984 | |||

| Система амортизации многоосного транспортного средства с независимой подвеской колес | 1986 |

|

SU1558713A1 |

| US 4282033 А1, 04.08.1981 | |||

| US 4119458 A1, 10.10.1978. | |||

Авторы

Даты

2009-04-27—Публикация

2007-12-29—Подача