Настоящее изобретение относится к способу нанесения на изделие покрытия из плавкого материала, содержащему следующие этапы:

- образование пламени максимальной скорости, имеющего направление, совпадающее с осью пламени и ориентированное в сторону изделия, предназначенного для нанесения покрытия;

- введение в упомянутое пламя определенного количества плавкого материала покрытия;

- максимальную скорость пламени и расстояние между изделием и пламенем выбирают таким образом, чтобы плавкий материал покрытия наносился напылением на изделие и чтобы в момент соприкосновения с покрываемым изделием, по меньшей мере, часть количества плавкого материала покрытия находилась в расплавленном состоянии.

В частности, изобретение применяют для процесса нанесения слоя цинка или сплава Zn-Al на чугунные трубы.

Известны способы нанесения покрытия напылением в пламени. В таких способах материал покрытия в виде проволоки вводят в пламя, которое расплавляет материал, при этом во время плавления образуются капельки материала покрытия. Эти капельки увлекаются газом, образующимся при горении пламени, и напыляются на изделие, предназначенное для нанесения покрытия.

КПД известных способов нанесения покрытия путем напыления в пламени составляет примерно 60%. КПД определяют отношением количества материала, реально сцепляющегося с покрываемым изделием, к количеству материала, введенного в пламя. Примерно 10% материала составляют потери от испарения. Остальная часть материала, то есть примерно 30% от его общего количества, не сцепляется с изделием, предназначенным для нанесения покрытия, и скапливается в виде остаточного порошка.

Эти остаточные порошкообразные отходы сложно использовать повторно, и они имеют весьма незначительную экономическую ценность, в частности, в случае неоднородных порошков, таких как смеси различных материалов и/или сплавов, таких как Zn-Al.

Целью настоящего изобретения является создание экономичного способа нанесения покрытия в пламени.

В этой связи объектом настоящего изобретения является способ вышеупомянутого рода, отличающийся тем, что масса плавкого материала покрытия содержит порошок, состоящий из частиц, и тем, что пламя имеет температуру достаточно низкую, чтобы частицы порошка не испарялись, и достаточно высокую, чтобы частицы порошка, по меньшей мере, частично расплавлялись.

Согласно другим вариантам осуществления способ в соответствии с настоящим изобретением может характеризоваться одним или несколькими из следующих отличительных признаков:

- масса материала представляет собой порошок;

- частицы имеют наибольший размер менее 1000 мкм, предпочтительно менее 800 мкм и, в частности, менее 500 мкм;

- частицы имеют наименьший размер, превышающий 20 мкм, предпочтительно превышающий 40 мкм и, в частности, превышающий 60 мкм;

- материал вводят в пламя, по меньшей мере, в одном направлении введения, и направление введения содержит радиальную составляющую относительно оси пламени;

- направление введения ориентировано по существу радиально относительно оси пламени;

- предназначенное для нанесения покрытия изделие располагают вдоль продольной оси, и направление введения имеет составляющую, направленную параллельно продольной оси; и

- направление введения является по существу параллельным продольной оси изделия, предназначенного для нанесения покрытия:

- материал вводят в пламя, по меньшей мере, по двум направлениям введения, и эти два направления введения находятся симметрично по обе стороны от плоскости, проходящей через ось пламени и расположенной перпендикулярно к продольной оси изделия, предназначенного для нанесения покрытия;

- порошок содержит, по меньшей мере, 50% по весу металла или сплава, точка плавления которого находится в интервале значений от 400 до 500°С, предпочтительно, в интервале значений от 425 до 475°С;

- порошок представляет собой сплав, содержащий, по меньшей мере, 50% по весу Zn, в частности по меньшей мере, 85% по весу Zn, и предпочтительно, по меньшей мере, 95% по весу Zn;

- остальная часть порошка содержит алюминий и, в частности, представляет собой алюминий;

- максимальная скорость пламени находится в пределах от 500 до 2000 м/с и предпочтительно составляет от 700 до 900 м/с;

- по меньшей мере, часть порошка представляет собой порошкообразные отходы;

- порошкообразные отходы образуются в результате процесса нанесения покрытия напылением и, в частности, нанесения электродуговым способом с использованием в качестве исходного материала проволоки или шнура из плавкого материала покрытия;

- упомянутую часть порошка получают просеиванием массы крупных порошкообразных отходов;

- по меньшей мере, упомянутую часть порошка перед введением в пламя подвергают операции сушки или раскисления; и

- максимальная температура пламени находится в пределах от 2000 до 3000°С, предпочтительно от 2250°С до 2750°С и, в частности, от 2400°С до 2600°С.

Объектом настоящего изобретения является также устройство для нанесения покрытия при помощи пламени, выполненное с возможностью осуществления способа в соответствии с настоящим изобретением и содержащее:

- горелку, выполненную с возможностью подсоединения к источнику горючего газа и с возможностью образования пламени вдоль оси пламени;

- средства введения в пламя плавкого материала покрытия, отличающееся тем, что средства введения плавкого материала покрытия выполнены с возможностью введения в пламя плавкого материала покрытия в виде порошка.

Согласно другим вариантам выполнения устройство в соответствии с настоящим изобретением может характеризоваться одним или несколькими из следующих отличительных признаков:

- средства введения содержат инжектор, выполненный с возможностью введения смеси порошкообразного материала покрытия и газа-носителя в пламя в направлении введения;

- направление введения ориентировано по существу радиально по отношению к оси пламени;

- устройство дополнительно содержит смеситель для смешивания порошкообразного материала покрытия и газа-носителя, содержащий вход для порошка, вход для газа-носителя, выполненный с возможностью соединения с источником газа-носителя, и выход для смеси порошкообразного материала покрытия и газа-носителя, при этом смеситель выполнен с возможностью смешивания порошка с потоком газа-носителя, при этом выход для смеси порошкообразного материала покрытия и газа-носителя соединен, по меньшей мере, с одним инжектором.

Благодаря указанным выше параметрам, таким как скорость газа, температура пламени и место напыления, достигают удовлетворительной работы устройства и получают однородное покрытие.

Настоящее изобретение будет более очевидно из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

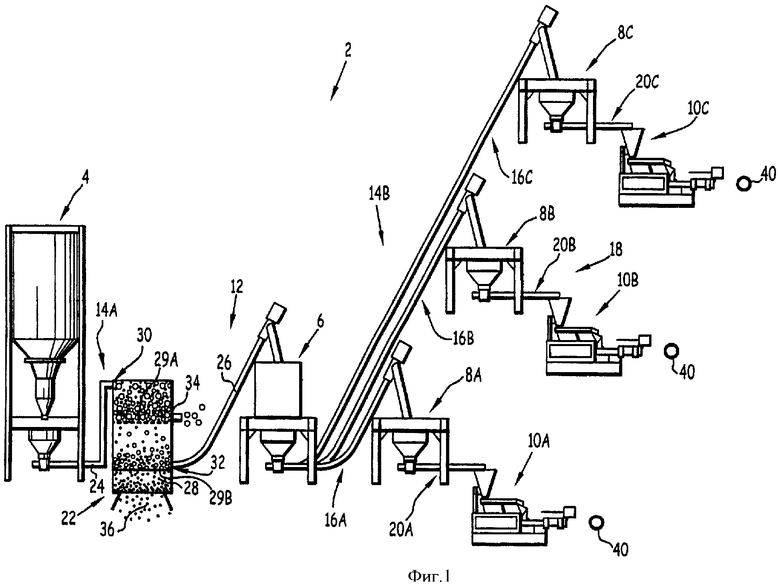

фиг.1 - схематичный вид установки, содержащей устройства нанесения покрытия в соответствии с настоящим изобретением;

фиг.2 - схематичный вид устройства нанесения покрытия в соответствии с настоящим изобретением;

фиг.3 - вид в продольном разрезе части устройства нанесения покрытия, показанного на фиг.2;

фиг.4 - вид спереди части устройства нанесения покрытия, показанной на фиг.3.

На фиг.1 показана установка для нанесения покрытия при помощи пламени в соответствии с настоящим изобретением, обозначенная общей позицией 2.

Установка содержит устройство 4 загрузки крупного порошка, главный резервуар 6, три питающих резервуара 8А, 8В, 8С и три устройства 10А, 10В, 10С нанесения покрытия при помощи пламени.

Устройство 4 загрузки крупного порошка выполнено с возможностью загрузки непосредственно, то есть без обработки, остаточных порошков или порошкообразных отходов, получаемых при осуществлении известных процессов нанесения покрытий. В таких процессах в качестве исходного материала используют проволоку или шнур и получают остаточный материал покрытия, при этом указанные порошки представляют собой частицы, максимальный размер которых, как правило, составляет от 0 мкм до 2000 мкм.

Как правило, такие порошки содержат частицы сплава на основе металла с низкой точкой плавления, находящейся в интервале значений 400 до 450°С и предпочтительно от 425 до 475°С.

В качестве сплава используют, например, сплав на основе Zn, содержащий, по меньшей мере, 50% по весу Zn, предпочтительно более 85% по весу Zn и, в частности, более 95% по весу Zn.

Остальная часть сплава содержит, например, алюминий и предпочтительно она является алюминием.

Установка 2 дополнительно содержит первые средства 12 подачи порошкообразного материала покрытия, выполненные с возможностью питания главного резервуара 6.

Эти первые средства 12 подачи содержат первый конвейер 14А, вход которого соединен с выходом устройства 4 загрузки крупного порошка и выход которого соединен с главным резервуаром 6.

Установка 2 дополнительно содержит вторые средства 14В подачи порошкообразного материала покрытия, выполненные с возможностью подачи порошкообразного материала покрытия из главного резервуара 6 в каждый из питающих резервуаров.

В данном случае эти вторые средства 14В подачи представляют собой три конвейера 16А, 16В, 16С, каждый из которых соединен с выходом главного резервуара и с входом питающих резервуаров 8А, 8В, 8С.

Третьи средства 18 подачи порошка выполнены с возможностью транспортировки порошка от каждого из питающих резервуаров 8А, 8В, 8С к каждому устройству 10А, 10В, 10С нанесения покрытия. В данном случае эти третьи средства 18 подачи представляют собой три шнековых конвейера 20А, 20В, 20С.

Устройство 22 обработки крупного порошка расположено в первом конвейере 14А и делит его на входной участок 24 и выходной участок 26.

Устройство 22 обработки крупного порошка выполнено в виде устройства 28 грохочения. Это устройство 28 грохочения выполнено с возможностью разделения частиц, максимальный и минимальный размеры которых находятся в заранее заданном интервале. Это устройство 28 грохочения содержит два сита: крупное сито 29А и мелкое сито 29В. Крупное сито 29А установлено над мелким ситом 29В. Устройство 28 грохочения дополнительно содержит вход 30, через который порошок, поступающий от устройства 4 загрузки, высылается над крупным ситом 29А через входной участок 24. Первый выход 32 устройства загрузки, расположенный между крупным ситом 29А и мелким ситом 29В, соединен с выходным участком 26 первого конвейера 14А. Устройство загрузки оборудовано двумя другими выходами 34, 36 соответственно перед крупным ситом 29А и за мелким ситом 29В. Эти выходы 34, 36 предусмотрены для частиц, максимальный размер и минимальный размер которых имеют значения, находящиеся выше или ниже заданных пределов.

В данном случае максимальный размер каждой из частиц меньше 1000 мкм, предпочтительно меньше 800 мкм и, в частности, меньше 500 мкм. Кроме того, на первом выходе 32 устройства 28 грохочения порошок состоит из частиц, минимальный размер которых превышает 20 мкм, предпочтительно превышает 40 мкм и, в частности, превышает 60 мкм.

Далее в качестве примера следует описание устройства 10А нанесения покрытия. Два других устройства 10В, 10С нанесения покрытия выполнены идентично.

На фиг.2 схематично показано устройство 10А нанесения покрытия в соответствии с настоящим изобретением, а также предназначенное для нанесения покрытия изделие.

Изделием, предназначенным для нанесения покрытия, является труба 40, имеющая общую полую цилиндрическую форму с горизонтальной и продольной осью Х-Х. Труба выполнена, например, из металла и, в частности, из чугуна. Трубу 40 закрепляют на держателе (на чертеже не показан) с возможностью вращения вокруг ее продольной оси Х-Х, а также с возможностью поступательного движения вдоль этой оси по отношению к устройству 10А нанесения покрытия.

Устройство 10А нанесения покрытия содержит горелку 42, показанную в частичном разрезе на фиг.2, а также устройство 46 введения порошкообразного материала в пламя 44.

Горелка 42 выполнена с возможностью образования пламени 44 в горизонтальном направлении F, которое определено осью Y-Y пламени и ориентировано в сторону трубы 40. Ось Y-Y пламени и продольная ось Х-Х образуют между собой угол, не равный 0°. Эти оси определяют плоскость Р-Р, перпендикулярную к оси Х-Х и совпадающую с осью y-y (см. фиг.4).

Горелка 42 содержит головку 48 и средства 50 охлаждения и направления пламени 44.

Головка 48 горелки оборудована входом 52 для газа, поддерживающего горение, соединенным с источником 54 газа, поддерживающего горение, такого как кислород, через трубопровод 56 подачи поддерживающего горение газа и первый вентиль 58 регулировки расхода и давления.

Головка 48 горелки оборудована входом 60 для горючего газа, соединенным с источником 62 горючего газа, такого как природный газ, ацетилен или пропан, через трубопровод 64 подачи горючего газа и второй вентиль 66 регулировки расхода и давления.

Головка 48 горелки, а также часть устройства 46 введения порошка показаны в увеличенном масштабе на фиг.3, при этом головка 48 горелки показана в продольном разрезе.

Как правило, головка 48 горелки имеет форму тела вращения относительно оси Y-Y. Она содержит расположенные последовательно друг за другом и в направлении F пламени смеситель 68, сопло 70 для горючего газа, а также сопло 72 для газа, поддерживающего горение. Сопло 72 для газа, поддерживающего горение, установлено в держателе 74 сопла. Смеситель 68 образует вход 60 для горючего газа и вход 52 для газа, поддерживающего горение, горелки 42. Смеситель 68 и сопло 70 для горючего газа содержат канал 76 для горючего газа, коаксиальный оси Y-Y, и множество каналов 78 для газа, поддерживающего горение, равномерно распределенных вокруг канала 76 для горючего газа. Эти компоненты сами по себе известны.

Канал 76 для горючего газа смесителя 68 имеет диаметр, соответствующий значительному расходу газа.

Соотношение между диаметрами каналов 76 и 78 соответствует формированию стехиометрической газовой смеси с большим расходом.

Держатель 74 сопла для газа, поддерживающего горение, является деталью, представляющей собой тело вращения относительно оси Y-Y и содержащей ступенчатое отверстие 80, поперечное сечение которого уменьшается от заднего конца к переднему участку. Держатель 74 сопла для газа, поддерживающего горение, содержит снабженное резьбой цилиндрическое основание 82, с которым соединен наружный участок 84 в виде усеченного конуса.

Средства 50 охлаждения и направления пламени 44 содержат охлаждающую втулку 86, в которой установлена головка 48 горелки.

Втулка 86 содержит конец 88 впуска газа и конец 90 выхода пламени.

Со стороны впускного конца 88 втулка 86 содержит резьбовое ступенчатое отверстие 92, в участок которого завинчивают основание 82 держателя 74 сопла для газа, поддерживающего горение, таким образом, чтобы участок 84 в виде усеченного конуса и остальной участок ступенчатого отверстия 92 образовали кольцевую камеру 94 охлаждения, охватывающую осевую часть держателя 74 сопла,

Во втулке 86 выполнено радиальное отверстие 96 впуска охлаждающего газа, выходящее в камеру 94 охлаждения и соединенное со средствами 98 подачи охлаждающего воздуха.

Как показано на фиг.2, эти средства 98 подачи охлаждающего воздуха содержат первый воздушный компрессор 100, соединенный с трубопроводом 102 сжатого воздуха, который сообщен с камерой 94 охлаждения и в который встроен третий регулировочный вентиль 104.

Втулка 86 дополнительно содержит отверстия 106, выполненные в осевом направлении, начиная от камеры 94 охлаждения, выходящие на переднюю поверхность втулки 86 со стороны выходного конца 90, образованную кольцевой канавкой 108, открытой в направлении F пламени, для обеспечения ограничения пламени в пространстве без нарушения первоначального потока.

Как показано на фиг.4, втулка 86 содержит восемь отверстий 106.

Горелка 42 дополнительно оборудована устройством 110 зажигания (см. фиг.2). Это устройство 110 зажигания содержит два электрода 112 зажигания, концы которых выходят вблизи выходного конца 90 втулки 86. Электроды 112 зажигания соединены проводами 114 с источником 116 электрического тока. На одном из проводов 114 установлен выключатель 118, обеспечивающий управление электродами 112.

Устройство 46 введения порошка в пламя 44 содержит четыре инжектора 120А, 120В, 120С, 120D известного типа (см. фиг.4), а также устройство 122 подачи смеси порошок/воздух, с которым соединены инжекторы 120А, 120В, 120С, 120D.

Каждый инжектор 120А, 120В, 120С, 120D, по существу, представляет собой трубку, содержащую выход 124 порошка, выполненный с возможностью введения порошкообразного материала покрытия в пламя 44 в направлении IA-ID введения. Каждое из направлений IA-ID введения ориентировано, по существу, радиально по отношению к оси Y-Y пламени. Два направления IA-IB двух инжекторов 120А, 120В имеют наклон вниз под углом 45°, тогда как направления IC-ID двух инжекторов 120С, 120D ориентированы, по существу, горизонтально, параллельно оси Х-Х навстречу друг другу. Таким образом, каждое направление IA-ID введения имеет составляющую, направленную по продольной оси Х-Х трубы 40.

Направления IA, ID и IC, ID введения расположены симметрично по отношению к плоскости Р-Р.

За счет такой конструкции частицы порошка, выбрасываемые в направлении трубы 40, сосредотачиваются в пределах воображаемого пятна, преимущественное направление которого ориентировано вдоль оси Х-Х. В результате этого лишь незначительное количество частиц распыляется выше или ниже трубы 40.

Симметричное расположение по отношению к горизонтальной оси приведет к такому же результату в случае, если трубу 40 расположить таким образом, чтобы ее ось X-Х была вертикальной.

Устройство 122 подачи смеси порошок/воздух содержит камеру 126 смешивания порошка с воздухом, содержащую загрузочный бункер 128 для порошкообразного материала покрытия и впуск 130 сжатого воздуха, соединенный со средствами подачи сжатого воздуха, образованными вторым компрессором 132 и четвертым регулировочным вентилем 134.

Устройство 140 дозирования, в данном случае выполненное в виде вибрационного конвейера, установлено над входом загрузочного бункера 128.

Устройство 140 дозирования выполнено с возможностью его загрузки порошкообразным материалом покрытия при помощи шнекового конвейера 20А.

Установка в соответствии с настоящим изобретением работает следующим образом.

Прежде всего чугунную трубу 40 устанавливают на держателе (не показан на чертежах) и вращают вокруг оси Х-Х.

После этого открывают вентили 58, 66. Давление горючего газа устанавливают примерно в 3 бар в случае использования пропана в качестве горючего газа. Давление газа, поддерживающего горение, устанавливают примерно в 8 бар в случае использования кислорода в качестве газа, поддерживающего горение.

Расход горючего газа регулируют таким образом, чтобы получить мощность пламени, достигающую 70 кВт. Что касается расхода газа, поддерживающего горение, его регулируют таким образом, чтобы получить стехиометрическое пламя. Мощность, равная 70 кВт, соответствует расходу порядка  в случае использования природного газа.

в случае использования природного газа.

Включают первый компрессор 100, и в камеру охлаждения поступает сжатый воздух, например, под давлением примерно 2 бар.

После этого при помощи устройства 110 зажигания образуют пламя 44. Установившееся пламя 44 имеет мощность, находящуюся в пределах от 30 до 70 кВт.

Максимальная температура пламени 44 находится в пределах от 2000 до 3000°С, предпочтительно от 2250 до 2750°С и, в частности, от 2400°С до 2600°С.

Максимальная скорость газов пламени 44 находится в пределах от 500 до 2000 м/с и предпочтительно от 700 до 900 м/с.

После этого приводят в действие устройство 122 подачи смеси, и смесь воздух/порошок подается в инжекторы 120А, 120В, 120С, 120D. Расход порошка только одного инжектора 120А, 120В, 120С, 120D находится в пределах от 15 до 50 кг/ч и, предпочтительно, составляет 35 кг/ч на инжектор. Расход порошка всех инжекторов составляет от 60 до 250 кг/ч.

Инжекторы 120А, 120В, 120С, 120D вводят смесь воздух/порошок в пламя 44 по направлениям IA-ID введения. Скорость вдувания порошка в пламя 44 находится в пределах от 20 до 50 м/с.

Частицы порошка увлекаются пламенем 44 в направлении F последнего. Они полностью расплавляются пламенем 44 и образуют капельки расплавленного материала покрытия. За счет того, что размеры частиц находятся внутри вышеуказанного диапазона, частицы полностью расплавляются и при этом не испаряются. Капельки выходят из пламени 44 достаточно быстро, чтобы не успеть испариться.

Капельки выбрасываются на трубу 40. Расстояние между пламенем 44 и трубой 40 выбирают таким образом, чтобы при соприкосновении с трубой капельки продолжали находиться в жидком состоянии.

Капельки сцепляются с трубой 40 и затвердевают, образуя покрытие.

Для нанесения покрытия на наружную поверхность по длине трубы 40 эту трубу перемещают поступательно вдоль оси Х-Х.

Способ в соответствии с настоящим изобретением позволяет нанести на изделие слой покрытия при высоком массовом расходе порошка, при этом используют порошок, оставшийся в виде отходов после предыдущих процессов нанесения покрытия. Кроме того, способ в соответствии с настоящим изобретением характеризуется КПД, аналогичным тому, которого достигают в процессах нанесения покрытия при помощи пламени с использованием в качестве материала покрытия проволоки, то есть порядка 60%.

Устройство в соответствии с настоящим изобретением, а также параметры способа позволяют использовать порошок, состоящий из сплава с низкой точкой плавления (примерно 450°С), такого как Zn85Al15, в качестве материала покрытия.

Как правило, порошок состоит, по меньшей мере, на 50% из металла или сплава, точка плавления которого находится в пределах от 400 до 500°С, предпочтительно от 425 до 475°С.

В варианте выполнения камера 126 смешивания может быть соединена с источником газа-носителя, отличного от воздуха, например с источником инертного газа.

В другом варианте устройство нанесения покрытия может быть оборудовано инжекторами в количестве, отличном от четырех, например двумя инжекторами или шестью инжекторами.

Кроме того, устройство обработки порошка может содержать устройство сушки и/или раскисления порошка для улучшения его текучести и/или повышения качестве покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2011 |

|

RU2482215C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопламенного напыления пок-РыТий из ТугОплАВКиХ пОРОшКОВ | 1971 |

|

SU401194A1 |

| ПОРОШКОВЫЙ ПИТАТЕЛЬ УСТАНОВКИ ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1982 |

|

SU1080383A1 |

| ПЛАМЕННЫЙ НАГРЕВАТЕЛЬ | 2009 |

|

RU2454603C2 |

| Горелка для нанесения покрытий из порошковых материалов | 1980 |

|

SU956039A1 |

| АВТОГЕННЫЙ ПРИБОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОРОШКООБРАЗНЫМИ МАТЕРИАЛАМИ ИЛИ ОПРЫСКИВАЮЩИМИ ПОРОШКАМИ | 1990 |

|

RU2114703C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ НА ПОДЛОЖКУ, ПОКРЫТУЮ КАРБИДОМ КРЕМНИЯ | 2008 |

|

RU2468361C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СУБСТРАТА И ПРОДУКТ С ПОКРЫТИЕМ | 2007 |

|

RU2469126C2 |

| Устройство для металлизации изделий | 1975 |

|

SU577947A3 |

Изобретение относится к способу и устройству нанесения покрытия при помощи пламени и может найти применение при получении чугунных труб с покрытием из цинка или сплава Zn-Al. Для получения покрытия горелкой (42) образуют пламя (44) максимальной скорости, имеющее направление (F), совпадающее с осью (Y-Y) пламени и ориентированное в сторону изделия (40). В пламя (44) устройством (46) вводят определенное количество плавкого материала покрытия. Выбирают максимальную скорость пламени и расстояние между изделием (40) и пламенем (44) из условия, чтобы в момент соприкосновения с изделием (40), по меньшей мере, часть количества плавкого материала покрытия находилась в расплавленном состоянии. Количество плавкого материала покрытия содержит порошок, при этом часть порошка представляет собой порошкообразные отходы. Пламя (44) имеет температуру, достаточно низкую, чтобы частицы порошка не испарялись, и достаточно высокую, чтобы частицы порошка, по меньшей мере, частично расплавлялись. Способ, осуществляемый устройством является высокоэкономичным. 2 н. и 19 з.п. ф-лы, 4 ил.

1. Способ нанесения на изделие покрытия из плавкого материала, содержащий следующие этапы: образуют пламя (44) максимальной скорости, имеющее направление (F), совпадающее с осью (Y-Y) пламени и ориентированное в сторону изделия (40), предназначенного для нанесения покрытия, в упомянутое пламя (44) вводят определенное количество плавкого материала покрытия, максимальную скорость пламени и расстояние между предназначенным для нанесения покрытия изделием (40) и пламенем (44) выбирают таким образом, чтобы плавкий материал покрытия наносился на изделие (40) напылением и чтобы в момент соприкосновения с покрываемым изделием (40), по меньшей мере, часть количества плавкого материала покрытия находилась в расплавленном состоянии, отличающийся тем, что количество плавкого материала покрытия содержит порошок, состоящий из частиц, и тем, что пламя (44) имеет температуру, достаточно низкую, чтобы частицы порошка не испарялись, и достаточно высокую, чтобы частицы порошка, по меньшей мере, частично расплавлялись, при этом, по меньшей мере, часть порошка представляет собой порошкообразные отходы.

2. Способ нанесения покрытия по п.1, отличающийся тем, что масса материала представляет собой порошок.

3. Способ нанесения покрытия по одному из пп.1 или 2, отличающийся тем, что частицы имеют наибольший размер менее 1000 мкм, предпочтительно менее 800 мкм и, в частности, менее 500 мкм.

4. Способ нанесения покрытия по п.1 или 2, отличающийся тем, что частицы имеют наименьший размер, превышающий 20 мкм, предпочтительно превышающий 40 мкм и, в частности, превышающий 60 мкм.

5. Способ нанесения покрытия по п.1 или 2, отличающийся тем, что материал вводят в пламя (44), по меньшей мере, в одном направлении (IA-ID) введения, и направление введения (IA-ID) содержит радиальную составляющую относительно оси (Y-Y) пламени.

6. Способ нанесения покрытия по п.5, отличающийся тем, что направление (IA-ID) введения ориентировано, по существу, радиально относительно оси (Y-Y) пламени.

7. Способ нанесения покрытия по п.5, отличающийся тем, что предназначенное для нанесения покрытия изделие (40) располагают вдоль продольной оси (Х-Х) и направление (IA-ID) введения имеет составляющую, направленную параллельно продольной оси (Х-Х).

8. Способ нанесения покрытия по п.7, отличающийся тем, что направление (1C, ID) введения является, по существу, параллельным продольной оси (Х-Х) изделия (40), предназначенного для нанесения покрытия.

9. Способ нанесения покрытия по п.7, отличающийся тем, что материал вводят в пламя (44), по меньшей мере, по двум направлениям (IA, IB; IC, ID) введения, и эти два направления введения находятся симметрично по обе стороны от плоскости (Р-Р), содержащей ось (Y-Y) пламени и расположенной перпендикулярно к продольной оси (Х-Х) изделия, предназначенного для нанесения покрытия.

10. Способ нанесения покрытия по п.1 или 2, отличающийся тем, что порошок содержит, по меньшей мере, 50% по весу металла или сплава, точка плавления которого находится в интервале от 400 до 500°С, предпочтительно в интервале от 425 до 475°С.

11. Способ нанесения покрытия по п.10, отличающийся тем, что порошок представляет собой сплав, содержащий, по меньшей мере, 50% по весу Zn, в частности, по меньшей мере, 85% по весу Zn и предпочтительно, по меньшей мере, 95% по весу Zn.

12. Способ нанесения покрытия по п.11, отличающийся тем, что остальная часть порошка содержит алюминий и, в частности, представляет собой алюминий.

13. Способ нанесения покрытия по п.1 или 2, отличающийся тем, что максимальная скорость пламени находится в пределах от 500 до 2000 м/с и предпочтительно составляет от 700 до 900 м/с.

14. Способ нанесения покрытия по п.13, отличающийся тем, что порошкообразные отходы образуются в результате процесса нанесения покрытия напылением и, в частности, нанесения электродуговым способом с использованием в качестве исходного материала проволоки или шнура из плавкого материала покрытия.

15. Способ нанесения покрытия по одному из пп.1 или 14, отличающийся тем, что упомянутую часть порошка получают просеиванием массы крупных порошкообразных отходов.

16. Способ нанесения покрытия по п.15, отличающийся тем, что, по меньшей мере, упомянутую часть порошка перед введением в пламя (44) подвергают операции сушки или раскисления.

17. Способ нанесения покрытия по п.1 или 2, отличающийся тем, что максимальная температура пламени находится в пределах от 2000 до 3000°С, предпочтительно от 2250 до 2750°С и, в частности, от 2400 до 2600°С.

18. Устройство нанесения покрытия при помощи пламени, выполненное с возможностью осуществления способа по любому из предыдущих пунктов, содержащее горелку (42), выполненную с возможностью подсоединения к источнику (62) горючего газа и с возможностью образования пламени (44) вдоль оси (Y-Y) пламени, устройство (46) введения в пламя плавкого материала покрытия, при этом устройство (46) ведения плавкого материала покрытия выполнено с возможностью введения в пламя (44) плавкого материала покрытия в виде порошка, по меньшей мере, часть которого представляет собой порошкообразные отходы.

19. Устройство по п.18, отличающееся тем, что устройство (46) введения содержит инжектор (120А, 120В, 120С, 120D), выполненный с возможностью введения смеси порошкообразного материала покрытия и газа-носителя в пламя (44) в направлении (IA, IB, IC, ID) введения.

20. Устройство по п.19, отличающееся тем, что направление (IA, IB, IC, ID) введения ориентировано, по существу, радиально по отношению к оси (Y-Y) пламени.

21. Устройство по любому из пп.18-20, отличающееся тем, что дополнительно содержит устройство (122) для смешивания порошкообразного материала покрытия и газа-носителя, содержащее вход для порошка, впуск для газа-носителя, выполненное с возможностью соединения с источником (132) газа-носителя, и выход для смеси порошкообразного материала покрытия и газа-носителя, при этом устройство (122) выполнено с возможностью смешивания порошка с потоком газа-носителя, при этом выход для смеси порошкообразного материала покрытия и газа-носителя соединен, по меньшей мере, с одним инжектором (120А, 120В, 120С, 120D).

| DE 10022161 A, 03.01.2002 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ГАЗОПЛАМЕННЫМ НАПЫЛЕНИЕМ | 1998 |

|

RU2155119C2 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1999 |

|

RU2169792C2 |

| Способ размагничивания электромагнитных плит | 1974 |

|

SU532134A1 |

| JP 62192572 A, 24.08.1987 | |||

| БОРИСОВ Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| - Киев: Наукова Думка, 1987, с.9, 10, рис.1.2, с.47. | |||

Авторы

Даты

2009-04-27—Публикация

2004-04-16—Подача