Настоящее изобретение относится к способу нанесения покрытия из оксида алюминия на деталь, имеющую выполненную из карбида кремния (SiC) поверхность.

Деталь может быть сплошной деталью из SiC или деталью, имеющей подложку, которая не выполнена из SiC, а покрыта слоем SiC. Детали с покрытой слоем SiC подложкой используются в высокотемпературных областях применения, т.е. используются при температурах в диапазоне от 300°C до 1100°C. В качестве примера, подложка может быть композитом с керамической матрицей (ККМ), т.е. керамической матрицей, усиленной керамикой или, например, углеродными волокнами. Слой SiC должен придать детали большую стойкость к окислению и лучшие механические свойства при высоких температурах. Благодаря этим свойствам такие детали используются, в частности, в авиационных турбинах.

В определенных областях применения необходимо, чтобы поверхность из SiC имела нанесенное на нее покрытие, например, из металла или керамики, такой как муллит, кордиерит или диоксид циркония. Покрытие, как правило, предназначено для улучшения высокотемпературных прочности или сопротивления коррозии той детали, на которую оно нанесено. Нанесение может быть осуществлено либо атмосферным термическим напылением, либо при помощи цемента.

Обычно упомянутое покрытие является оксидом алюминия (Al2O3). Оксид алюминия наносят либо атмосферным термическим напылением оксида алюминия (атмосферным плазменным напылением порошка или пламенным распылением проволоки), либо еще в виде цемента на основе оксида алюминия (глиноземистого цемента), либо фактически комбинацией этих способов, которые хорошо известны в современном уровне техники.

Механические и термические испытания, проведенные на деталях с покрытой оксидом алюминия SiC-й поверхностью, показывают, что главным видом повреждений является разрушение (разрыв) на границе раздела между SiC-й поверхностью и покрытием из оксида алюминия.

С целью повышения устойчивости этой границы раздела проводили модификации состояния SiC-й поверхности. Так, проводили пескоструйную обработку (используя сжатый воздух для обдува частицами оксида алюминия с диаметром в несколько сотен микрометров) SiC-й поверхности с целью увеличения ее шероховатости. Тем не менее пескоструйная обработка приводит к повреждению SiC-й поверхности без создания благоприятной шероховатости.

Настоящее изобретение стремится исправить эти недостатки.

Задача изобретения состоит в том, чтобы предоставить способ изготовления покрытия из оксида алюминия на детали с поверхностью из карбида кремния (SiC), который позволяет улучшить стойкость границы раздела между поверхностью SiC и покрытием из оксида алюминия.

Эта задача решается тем, что способ включает в себя следующие стадии:

а) нанесение адгезионного подслоя кремния на поверхность SiC химическим осаждением из паровой фазы и

б) нанесение покрытия на этот адгезионный подслой кремния атмосферным термическим напылением.

Посредством этих мер покрытие из оксида алюминия наносится на поверхность (подслой кремния), которая обладает большей шероховатостью, чем поверхность SiC, тем самым усиливая механическое сцепление покрытия из оксида алюминия. В дополнение к этому оксид алюминия имеет большее физико-химическое сродство с кремнием, чем с SiC. Кроме того, хорошее совпадение между коэффициентами расширения кремния и SiC помогает минимизировать механические напряжения на границе раздела кремний/SiC во время тепловых нагрузок. Таким образом, граница раздела между деталью и покрытием из оксида алюминия лучше выдерживает высокие температуры.

Детали с покрытой слоем карбида кремния (SiC) подложкой обычно используются в высокотемпературных областях применения, как упоминалось ранее. Необходимо оптимизировать определение нужных размеров упомянутых деталей в плане их размера, веса и стоимости. Это определение нужных размеров выполняется, в частности, путем лабораторных испытаний или путем испытаний в рабочих условиях, во время которых изучаются деформации этих деталей при термомеханических напряжениях. Для того чтобы можно было измерить такие деформации, используют тензометрические датчики, обычно датчики со свободной нитью (можно также использовать тонкослойные датчики, но сложные технологии их нанесения делают их менее широко используемыми). Такие датчики включают в себя нить из сплава, которую закрепляют на детали. Когда деталь деформируется, нить растягивается или сжимается, что ведет к соответствующему изменению ее электрического сопротивления. При пропускании электрического тока через нить можно в реальном времени измерять изменения электрического сопротивления нити и в результате измерять деформации той детали, на которой она закреплена. Чтобы измерять такие деформации эффективно, очень важно обеспечить, чтобы датчик надежно «прилипал» к поверхности детали, так чтобы деформации поверхности детали эффективно передавались на этот датчик. Обычно датчик располагают на первом покрытии из оксида алюминия, предварительно нанесенном на деталь, а затем датчик и упомянутое первое покрытие покрывают дополнительным покрытием из оксида алюминия, которое удерживает датчик в тесном контакте с первым покрытием.

Несмотря на это может случиться, что первое покрытие отделится от поверхности детали, и тогда датчик не сможет эффективно действовать в отношении измерения деформации поверхности детали, а проведенные измерения не будут надежными. Как упоминалось ранее, для деталей с покрытой SiC подложкой, которая покрыта покрытием из оксида алюминия согласно уровню техники, при высоких температурах на границе раздела деталь/покрытие может произойти отслоение. Такое отслоение происходит даже тогда, когда слой SiC был подвергнут пескоструйной обработке. Поэтому необходимо улучшить адгезию между первым керамическим покрытием и слоем SiC, а значит, и с находящейся под ним деталью. Эту улучшенную адгезию получают путем нанесения адгезионного подслоя кремния на слой SiC вакуумным плазменным напылением, как упоминалось ранее.

Следовательно, изобретение также предлагает способ изготовления устройства для измерения деформации подложки, покрытой слоем SiC, нанесенным химическим осаждением из паровой фазы, включающий в себя следующие стадии:

а) нанесение адгезионного подслоя кремния на слой SiC вакуумным плазменным напылением;

б) нанесение покрытия из оксида алюминия на адгезионный подслой кремния атмосферным термическим напылением;

в) размещение тензометрического датчика со свободной нитью на покрытии из оксида алюминия, причем этот датчик удерживается на его опоре и эта опора имеет отверстия;

г) нанесение второго покрытия из оксида алюминия на тензометрический датчик и на покрытие путем атмосферного термического напыления через упомянутые отверстия;

д) удаление опоры и

е) нанесение третьего покрытия из оксида алюминия путем атмосферного термического напыления на покрытие, на второе покрытие и на тензометрический датчик.

Изобретение также предлагает устройство для измерения деформации детали, образованной подложкой, покрытой слоем карбида кремния (SiC), нанесенным химическим осаждением из паровой фазы.

В соответствии с изобретением это устройство включает в себя первое покрытие из оксида алюминия, нанесенное атмосферным термическим напылением на адгезионный подслой кремния, нанесенный на упомянутый слой карбида кремния вакуумным плазменным напылением, тензометрический датчик со свободной нитью, размещенный на упомянутом первом покрытии, и дополнительное покрытие из оксида алюминия, нанесенное атмосферным термическим напылением на упомянутый тензометрический датчик.

Посредством этих мер первое покрытие из оксида алюминия нанесено на поверхность (подслой кремния), имеющую большую шероховатость, чем шероховатость поверхности слоя SiC, тем самым способствуя механическому сцеплению упомянутого первого покрытия. В дополнение к этому оксид алюминия имеет большее физико-химическое сродство с кремнием, чем с SiC, а значит, и более хорошую адгезию. В дополнение к этому хорошее совпадение между коэффициентами расширения кремния и SiC помогает минимизировать механические напряжения на границе раздела кремний/SiC во время термических напряжений. Таким образом, граница раздела между деталью и покрытием лучше выдерживает высокие температуры, и тензометрический датчик остается прикрепленным к детали, испытывающей при высоких температурах деформации, которые должны быть измерены. Следовательно, можно провести более надежные измерения деформаций той детали, на которой этот датчик закреплен.

Изобретение может быть лучше понято и его преимущества проявятся более ясно после прочтения нижеследующего подробного описания его реализации, приведенного в качестве неограничительного примера. В описании даются ссылки на сопроводительные рисунки, на которых:

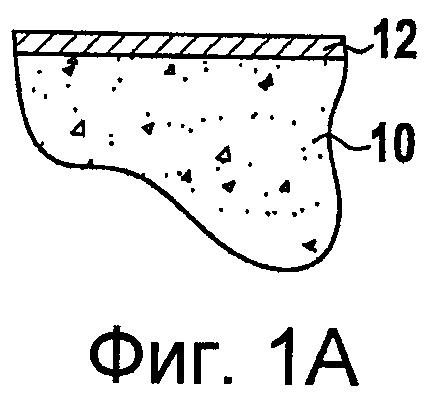

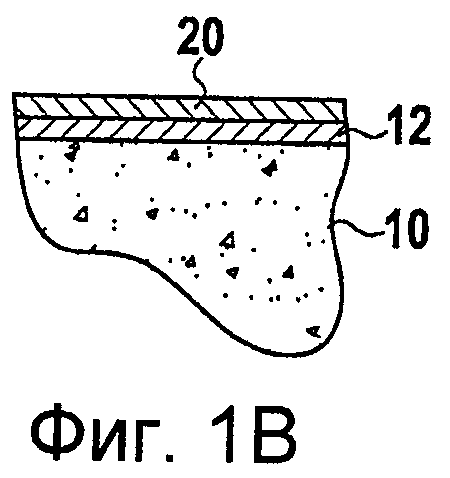

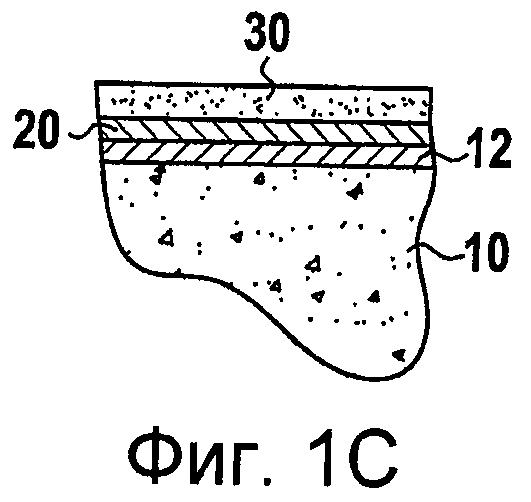

Фигуры 1А, 1В и 1С показывают стадии способа по изобретению, примененного к подложке, покрытой слоем SiC;

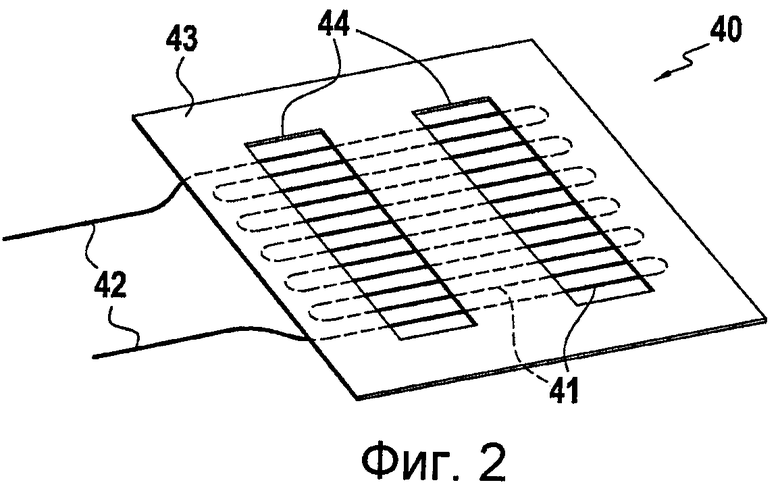

Фигура 2 представляет собой перспективное изображение тензометрического датчика на его опоре и

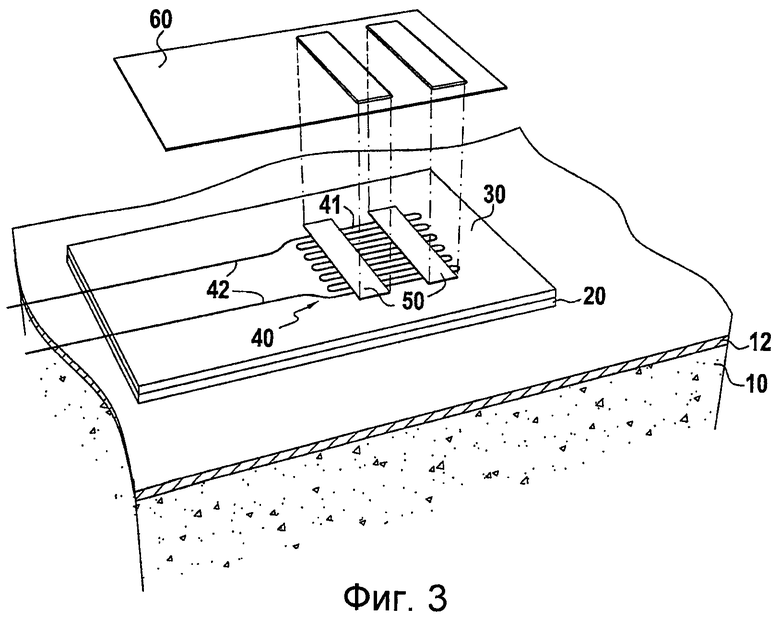

Фигура 3 представляет собой перспективное изображение с пространственным разделением деталей устройства для измерения деформации по изобретению.

Фигура 1А показывает деталь для использования в областях применения с очень высокой температурой, имеющую подложку 10, которая покрыта слоем 12 карбида кремния (SiC). В качестве примера, подложка 10 выполнена из композиционного материала с керамической матрицей или композиционного материала c самозалечивающейся керамической матрицей. Композиционный материал может представлять собой SiC, или он может быть образован множеством огнеупорных керамических слоев, которые являются предшественниками стекла в трехкомпонентной системе кремний-бор-углерод (Si-B-C). Такие композиты усилены (армированы), например, волокнами, изготовленными из углерода или керамики. При применении в авиационных турбинах такие детали обычно являются тонкими деталями в форме конической призмы или плоской прямоугольной формы, и они имеют размер порядка нескольких сотен миллиметров.

Наносимый на подложку слой 12 SiC наносят, например, методом, известным как химическое осаждение из паровой фазы (ХОПФ или CVD).

Фигура 1В показывает ту же деталь, в которой слой 12 SiC покрыт адгезионным подслоем 20 кремния, нанесенным на упомянутый слой SiC вакуумным плазменным напылением (ВПН). Метод вакуумного плазменного напыления известен, поэтому здесь упоминаются только его основные принципы. Вакуумное плазменное напыление является методом термического напыления с использованием продуваемой дуговой плазменной горелки, и его проводят в камере, наполненной аргоном при низком давлении (т.е. давлении ниже, чем атмосферное давление). Он заключается во введении подлежащего нанесению материала в струю с очень высокой энергией (плазменную струю), причем этот материал вводят в порошкообразной форме (т.е. в форме частиц, имеющих средний диаметр в несколько десятков микрометров). Затем эти частицы плавятся струей и одновременно ускоряются в направлении к детали для нанесения покрытия. Таким образом, эти частицы становятся расплющенными на поверхности детали в виде капелек, которые затвердевают очень быстро после соударения за счет отвода от них тепла, тем самым образуя пластинки на поверхности детали. Укладка этих пластинок перпендикулярно поверхности детали постепенно ведет к образованию покрытия. Скорость роста покрытия составляет порядка 100 микрометров (мкм) в минуту.

В качестве примера, можно использовать порошок кремния с размером частиц в диапазоне от 5 мкм до 25 мкм, который распыляют в камере, где давление составляет 120 миллибар, посредством плазменной горелки с плазмообразующей смесью (газ, способствующий плазменному напылению), содержащей аргон и от 15% до 20% по объему водорода, при мощности от 40 киловатт (кВт) до 45 кВт, на покрываемую поверхность, которая была предварительно нагрета до 750°C. Адгезионный подслой кремния может иметь толщину, находящуюся в диапазоне от 50 мкм до 70 мкм.

Фигура 1С показывает ту же деталь, что и Фигура 1В, на которую было нанесено покрытие 30 из оксида алюминия Al2O3.

Это покрытие 30 обычно наносят атмосферным термическим напылением. Нанесение атмосферным термическим напылением в общем более предпочтительно, чем нанесение цемента, так как цемент имеет тенденцию к растрескиванию при высоких температурах. Покрытия, нанесенные атмосферным термическим напылением, являются более связывающими и более стойкими. Термин «термическое напыление» означает группу способов покрытия поверхности, в которых мелкодисперсные частицы подлежащего нанесению материала осаждают на подложку в расплавленном или полурасплавленном состоянии. Атмосферным термическим напылением может быть плазменное напыление или пламенное напыление. Оба эти метода известны, поэтому ниже кратко представлены только их общие принципы.

Методом плазменного напыления является метод термического напыления с использованием продуваемой дуговой плазменной горелки, который заключается во введении в струю с очень высокой энергией (плазменную струю) подлежащего нанесению материала в порошкообразной форме (т.е. в форме частиц, имеющих средний диаметр в несколько десятков микрометров). Затем эти частицы расплавляются струей и одновременно ускоряются в направлении к детали для нанесения покрытия. Таким образом, частицы расплющиваются о поверхность детали в виде капелек, которые очень быстро затвердевают после соударения за счет отвода от них тепла, тем самым образуя пластинки на поверхности детали. Укладка этих пластинок перпендикулярно поверхности детали вызывает постепенное образование покрытия. Такое напыление проводят при атмосферном давлении на воздухе. Скорость роста покрытия составляет порядка 100 микрометров (мкм) в минуту.

Метод пламенного напыления заключается во введении в пламя ацетиленокислородной горелки проволоки (прутка) из материала, который должен быть напылен на поверхность детали. Затем этот материал плавится, распыляется на мелкодисперсные частицы, которые ускоряются в направлении к детали для нанесения покрытия, и на ее поверхности они расплющиваются в виде капелек, которые очень быстро затвердевают после соударения за счет отвода от них тепла, тем самым образуя пластинки на поверхности детали. Укладка этих пластинок вызывает постепенное образование покрытия. Такое напыление производится на воздухе при атмосферном давлении. Скорость роста покрытия велика (порядка 100 мкм в минуту).

Заявителем были проведены испытания на деталях с подложкой из композита с керамической матрицей, имеющей слой SiC и адгезионный подслой кремния, нанесенный вакуумным плазменным напылением, и на такой же детали без адгезионного подслоя. Адгезионный подслой кремния имел толщину примерно 70 мкм. Все детали были последовательно покрыты оксидом алюминия пламенным напылением. Испытания на термическую усталость (в течение 60 циклов, причем каждый цикл включал в себя: подъем температуры до 1100°C, выдержку ее при 1100°C в течение одного часа, охлаждение на воздухе до 300°C) показали, что деталь с адгезионным подслоем кремния не имела никаких следов отслоения на границе раздела SiC/Al2O3 в отличие от деталей без адгезионного подслоя.

Детали, полученные способом по изобретению, обычно используются в авиационных турбинах и являются, например, створками регулируемого сопла, смесителями и элементами камеры сгорания.

В соответствии с изобретением создано устройство для измерения деформаций на детали, образованной подложкой, на которую методом химического осаждения из паровой фазы был нанесен слой SiC (в качестве примера, подложка может быть выполнена из одного из вышеупомянутых керамических композитов). Это устройство измерения включает в себя тензометрический датчик со свободной нитью, используемый для измерения деформаций детали.

Фигура 2 показывает тензометрический датчик 40 со свободной нитью. Такой тензометрический датчик известен специалистам в данной области техники, и поэтому ниже приводится лишь его общее строение. Тензометрический датчик 40 включает в себя нить, согнутую в форме гармошки следующим образом: нить отогнули назад вдоль самой себя первый раз, образовав U-образную петлю заданной высоты, затем ее отогнули назад второй раз, образовав вторую U-образную петлю, расположенную в той же плоскости, что и первая U-образная петля, и имеющую ветви той же длины, но направленные наоборот. Нить таким образом отогнули назад вдоль самой себя много раз с использованием того же приема, при этом обеспечивая, чтобы ветви U-образной петли не касались друг друга, и таким образом образовали лежащую в плоскости сетку 41. Таким образом, ветви последовательных U-образных петель составляют витки сетки 41, которые взаимно параллельны. Сетка 41 является в целом прямоугольной по форме и удлинена на одной стороне двумя концами 42 нити, простирающимися соответственно от первой ветви первой U-образной петли и от последней ветви последней U-образной петли этой сетки 41. Концы 42 по существу параллельны и лежат в той же плоскости, что и сетка 41. Тензометрический датчик также включает в себя опору 43. Обычно опора 43 представляет собой липкую ленту, на которую приклеена сетка 41. Таким образом, опора 43 позволяет сохранять конфигурацию сетки 41 при манипуляциях с тензометрическим датчиком, в особенности так, чтобы удерживать петли U-образной формы вместе с образованием витками сетки 41, но так, чтобы эти витки не прикасались друг к другу (с тем, чтобы избежать короткого замыкания в нити). Опора 43 имеет прямоугольную форму, которая выходит за пределы сетки 41, так что только концы 42 нити находятся вне опоры 43. Опора 43 сориентирована таким образом, что две ее стороны параллельны виткам сетки 41, а две другие ее стороны перпендикулярны им. Концы 42 нити соединены с электрическим оборудованием для пропускания по нити электрического тока с тем, чтобы измерять в реальном времени изменения электрического удельного сопротивления нити, а значит, и деформации детали, на которой она закреплена. Когда деталь деформируется в направлении витка, образующего сетку 41, нить растягивается или сжимается и ее электрическое удельное сопротивление соответственно изменяется. С целью увеличения чувствительности измерений нужно, чтобы нить была согнута несколько раз вдоль самой себя, образуя сетку 41, как это описано ранее. В опоре 43 вырезаны два прямоугольных отверстия 44 так, что их размер в длину располагается перпендикулярно виткам, образующим сетку 41. Отверстия 44 являются достаточно длинными для того, чтобы в этих отверстиях были видны все витки сетки 41. Ширина отверстий 44 (в направлении витков) ограничена так, чтобы покрыть лишь небольшую долю поверхности, очерченной сеткой 41. Таким образом, основная доля длины нити, составляющей сетку 41, остается прикрепленной к опоре 43. Одно из отверстий 44 расположено у того конца сетки 41, который ближе к концам 42 нити, а другое отверстие 44 расположено у другого конца сетки 41.

Нить тензометрического датчика 40 выполнена из металлического сплава, например хромоникелевого (Ni-Cr) сплава, железохромоалюминиевого (Fe-Cr-Al) сплава или платиновольфрамового (Pt-W) сплава. В качестве примера, диаметр нити составляет 18 мкм в сетке 41 и 76 мкм - на концах 42.

Устройство для измерения деформации детали изготавливают следующим образом: слой 12 SiC (ранее нанесенный на подложку 10 детали химическим осаждением из паровой фазы) первоначально покрывают адгезионным подслоем 20 кремния вакуумным плазменным напылением, как упоминалось в описании Фигуры 1В. После этого на часть адгезионного подслоя 20 наносят первое покрытие 30 из оксида алюминия атмосферным термическим напылением (плазменным напылением или пламенным напылением). Например, можно использовать порошок оксида алюминия с размером частиц, лежащим в диапазоне от 22 мкм до 45 мкм, причем этот порошок набрызгивают с помощью плазменной горелки с использованием смеси аргона с 30% по объему водорода при мощности 45 кВт. Шероховатость слоя кремния обеспечивает хорошую адгезию на упомянутом слое для первого покрытия 30 из оксида алюминия.

После этого на первое покрытие 30 из оксида алюминия помещают тензометрический датчик 40 с опорой 43, находящийся над сеткой 41. В этом примере первое покрытие 30 из оксида алюминия служит для изоляции тензометрического датчика 40 от подложки. Датчик 40 удерживают на месте при помощи опоры 43 и на сетку 41 через окошки 44 наносят второе покрытие 50 из оксида алюминия, подобное первому. Второе покрытие 50 аналогично наносят атмосферным термическим напылением. Таким образом, этот второй слой 50 находится в форме двух прямоугольных полосок, каждая из которых имеет площадь, равную площади одного из окошек 44, и нанесена в месте расположения одного из упомянутых окошек 44. Таким образом, второе покрытие 50 находится непосредственно в контакте с нитью сетки 41 и проемами нити на первом покрытии 30. Затем можно удалить опору 43, при этом сетка будет удерживаться на месте вторым покрытием 50. После этого наносят третье покрытие 60 из оксида алюминия (подобное двум первым покрытиям) атмосферным термическим напылением так, чтобы покрыть второе покрытие 50, те части сетки 41, которые не покрыты вторым покрытием 50, и часть концов 42. Два кончика концов 42 не покрывают третьим покрытием 60 с тем, чтобы они могли быть присоединены к источнику электричества для измерения деформации нити сетки 41. В качестве примера, первое покрытие имеет толщину 100 мкм, второе покрытие имеет толщину 50 мкм, а третье покрытие имеет толщину 100 мкм.

Второе покрытие 50 и третье покрытие 60 вместе составляют дополнительное покрытие из оксида алюминия, которое удерживает тензометрический датчик 40 на первом покрытии 30, при этом тензометрический датчик 40 таким образом заделан (встроен) в оксид алюминия первого покрытия 30 и дополнительного покрытия. Из-за шероховатостей 14 слоя 12 SiC блок оксида алюминия, состоящий из первого покрытия 30 и дополнительного покрытия, надежно прикреплен к детали даже при высоких температурах (от 300°С до 1100°С), которым деталь подвергается при работе (например, в авиационной турбине). Таким образом, деформация детали надлежащим образом передается блоку оксида алюминия, а значит, и нити тензометрического датчика 40, что дает возможность проводить точные измерения деформации детали.

Вышеописанный способ размещения тензометрического датчика 40 на первом слое 30 дан в качестве примера, причем этот принцип является тем же для размещения любого другого тензометрического датчика со свободной нитью при условии, что в конце способа нанесения нить тензометрического датчика 40 заделана (встроена) в блок оксида алюминия, который образован первым покрытием 30 и дополнительным покрытием.

Способ изготовления покрытия на подложке с выполненной из SiC поверхностью, описанный в настоящем изобретении, также охватывает ситуации, при которых покрытие изготавливают на сплошной детали из SiC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОКРЫТУЮ КАРБИДОМ КРЕМНИЯ ПОДЛОЖКУ | 2008 |

|

RU2466116C2 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ ЗАЩИТНОЕ ПОКРЫТИЕ С ПОСТЕПЕННО МЕНЯЮЩИМСЯ СОСТАВОМ | 2018 |

|

RU2770128C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-AL-O ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2020 |

|

RU2756961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКО ПРИСПОСАБЛИВАЮЩЕГОСЯ ТЕПЛОБАРЬЕРНОГО ПОКРЫТИЯ | 2004 |

|

RU2263157C1 |

Изобретение относится к способу нанесения покрытия из оксида алюминия на деталь, имеющую поверхность из карбида кремния (SiC) и используемую в высокотемпературных областях техники. На SiC-ю поверхность детали, образованную подложкой (10), покрытой слоем (12) карбида кремния (SiC), нанесенным химическим осаждением из паровой фазы, наносят вакуумным плазменным напылением адгезионный подслой кремния (20). На подслой (20) атмосферным термическим напылением наносят покрытие (30) из оксида алюминия. Размещают тензометрический датчик (40) со свободной нитью на покрытии (30), причем этот датчик удерживается на имеющей отверстия опоре. Через упомянутые отверстия на тензометрический датчик (40) и на покрытие (30) атмосферным термическим напылением наносят второе покрытие (50) из оксида алюминия с последующим удалением опоры. Наносят атмосферным термическим напылением на первое покрытие (30), второе покрытие (50) и тензометрический датчик (40) третье покрытие (60) из оксида алюминия с образованием устройства для измерения деформации в виде блока из слоев покрытия (30, 50, 60) оксида алюминия с встроенным в него тензометрическим датчиком. Улучшается стойкость границы раздела между поверхностью детали и покрытием, а также минимизируются механические напряжения на границе раздела при тепловых нагрузках. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Способ изготовления устройства для измерения деформации детали при термомеханических напряжениях, характеризующийся тем, что он включает в себя следующие стадии:

а) нанесение на SiC-ую поверхность детали, образованной подложкой (10), покрытой слоем (12) карбида кремния (SiC), нанесенным химическим осаждением из паровой фазы, адгезионного подслоя (20) кремния вакуумным плазменным напылением;

б) нанесение на упомянутый адгезионный подслой (20) кремния покрытия (30) из оксида алюминия атмосферным термическим напылением;

в) размещение тензометрического датчика (40) со свободной нитью на упомянутом покрытии (30), причем этот датчик удерживается на его опоре (43), и упомянутая опора имеет отверстия (44);

г) нанесение второго покрытия (50) из оксида алюминия на упомянутый тензометрический датчик (40) и на упомянутое покрытие (30) атмосферным термическим напылением через упомянутые отверстия (44);

д) удаление упомянутой опоры (43); и

е) нанесение третьего покрытия (60) из оксида алюминия атмосферным термическим напылением на упомянутое первое покрытие (30), на упомянутое второе покрытие (50) и на упомянутый тензометрический датчик (40) с образованием устройства для измерения деформации в виде блока из слоев покрытия (30, 50, 60) оксида алюминия с встроенным в него тензометрическим датчиком.

2. Способ по п.1, характеризующийся тем, что адгезионный подслой имеет толщину от 50 мкм до 70 мкм.

3. Способ по п.1 или 2, характеризующийся тем, что атмосферное термическое напыление выбирают между плазменным напылением и пламенным напылением.

4. Способ по п.1, характеризующийся тем, что упомянутую подложку (10) выбирают между композиционным материалом, имеющим матрицу из карбида кремния (SiC), и композиционным материалом, имеющим самозалечивающуюся керамическую матрицу.

5. Устройство для измерения деформации детали при термомеханических напряжениях, образованной подложкой (10), покрытой слоем (12) карбида кремния (SiC), нанесенным химическим осаждением из паровой фазы, включающее первое покрытие (30) из оксида алюминия, нанесенное атмосферным термическим напылением на адгезионный подслой (20) кремния, нанесенный на упомянутый слой карбида кремния вакуумным плазменным напылением, тензометрический датчик (40) со свободной нитью, размещенный на упомянутом первом покрытии (30), и дополнительное покрытие из оксида алюминия, нанесенное атмосферным термическим напылением на упомянутый тензометрический датчик, причем устройство для измерения деформации выполнено в виде блока из слоев покрытия оксида алюминия с встроенным в него тензометрическим датчиком.

| МИКРОМЕХАНИЧЕСКИЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170993C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

| US 20060288794 A1, 28.12.2006 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-11-27—Публикация

2008-04-29—Подача