Изобретение относится к устройствам для дробления различных твердых материалов и может быть использовано для измельчения угля на ТЭЦ и котельных.

Известна дробилка (RU 2012402 С1, В02С 2/04, опубл. 1994.05.15), содержащая внутренний дробящий конус, установленный в подшипниковом узле с возможностью вращения, и смонтированное с возможностью перемещения по вертикали регулировочное кольцо с загрузочной воронкой, внутренняя поверхность которого выполнена в виде прямого и обратного усеченных конусов. Рабочая поверхность регулировочного кольца и внутреннего конуса выполнена с равномерно размещенными по периметру вертикальными стержнями, образующими соответственно внутреннюю и внешнюю поверхность дробления.

Данная дробилка предназначена для измельчения материалов малой твердости и не может быть использована для измельчения угля.

Известна также конусная дробилка (RU 49464 U1, В02С 2/02, опубл. 2005.11.27), содержащая станину с наружным конусом, размещенный в последнем внутренний конус, закрепленный на упругом вертикальном валу, связанном ременной передачей с электродвигателем, дисбаланс, защитный кожух, крыльчатку, конический сборник измельченного материала и разгрузочный патрубок. Упругий вал, выполненный в виде пружины, верхний конец которой жестко связан со сплошным верхним валом, связанным через сферический подшипник с внутренним конусом и с дисбалансом на конце, а нижний конец пружинного вала жестко связан со сплошным нижним валом электрического привода, при этом внутри имеющегося пружинного вала расположен другой пружинный вал, жестко связанный по концам с теми же элементами, что и имеющийся пружинный вал, но с наклоном витков в противоположном направлении.

Недостатком данного устройства, кроме его сложности, является образование при измельчении материала большого количества пылевидных частиц. Это обусловлено самим принципом измельчения, заложенным в конструкцию устройства, при котором материал не разбивается, а разминается между поверхностями неподвижного и подвижного конусов.

За прототип принято устройство для измельчения (RU 2079997 С1, В02С 2/04, В02С 18/26, опубл. 1997.05.20), содержащее вертикальный корпус, загрузочный узел и установленный в корпусе на вертикальном валу конический ротор, на поверхности которого расположен по винтовой линии с постоянным шагом режущий элемент, выполненный в виде длинномерной ленты с зубьями, запрессованной в винтовые канавки. Корпус снабжен крышкой с фигурной канавкой, ротор - шаровыми опорами, а вал выполнен со шлицами и имеет пружину, на которую нижним основанием оперт ротор с возможностью возвратно-поступательного перемещения по шлицам вала и перемещения по фигурной канавке крышки при помощи шаровых опор.

Недостатком устройства по прототипу является сложность конструкции, кроме того, данное устройство предназначено для измельчения твердоволокнистых и эластомерных отходов и не применимо для измельчения угля.

Следует отметить, что основной задачей при дроблении угля для котельных является получение определенного фракционного состава с минимальным количеством угольной пыли, поскольку наличие повышенного ее количества ухудшает процесс горения в топках.

Технической задачей изобретения является разработка конструкции устройства для измельчения, которая позволяла бы получать уголь нужного фракционного состава с минимальным количеством угольной пыли, повышение надежности работы устройства при одновременном упрощении конструкции.

Поставленная техническая задача достигается тем, что в устройстве для измельчения, содержащем станину и установленный на ней вертикальный корпус, размещенный в корпусе конический ротор, на поверхности которого расположен дробящий орган, вертикальный корпус выполнен в виде цилиндра, размещенного на корпусе соосно с ротором, на внутренней поверхности его расположены продольные ребра со скосом в нижней части, образующие с конической поверхностью ротора клиновидный зазор, дробящий орган выполнен в виде штырей из высокопрочного металла, жестко закрепленных на поверхности ротора параллельно его оси, причем их высота увеличивается от периферии к оси ротора, а ротор размещен на жестко закрепленном в корпусе шпинделе, посредством ременной передачи связанном с электродвигателем. Корпус установлен с возможностью перемещения относительно ротора. Боковая поверхность конического ротора может быть выполнена в виде многогранной пирамиды с основанием в виде круга.

Выполнение вертикального корпуса цилиндрическим обеспечивает достаточно быстрое прохождение частиц угля через зону дробления, что позволяет свести к минимуму воздействие на них дробящего органа, исключая измельчение частиц до пыли. Расположение продольных ребер на внутренней поверхности цилиндрического корпуса, образующих клиновидный зазор с конической поверхностью ротора, позволяет интенсифицировать процесс дробления, предотвращая вращение дробящегося материала вместе с ротором. Величина клиновидного зазора определяется требуемым размером частиц и регулируется путем перемещения загрузочного узла относительно ротора, например, с помощью сменных втулок.

Выполнение дробящего органа в виде штырей, жестко закрепленных на поверхности ротора параллельно его оси, обеспечивает измельчение угля за счет ударных нагрузок без его истирания, что позволяет получить дробленую массу определенного фракционного состава с минимальным содержанием пыли. Выполнение штырей разной длины, уменьшающейся от оси ротора к его периферии, позволяет оптимизировать нагрузки на ротор и, соответственно, на электродвигатель: максимальное сопротивление испытывают более длинные штыри, взаимодействующие с крупными кусками - они располагаются ближе к оси ротора, а по мере измельчения и перемещения материала к периферии ротора длина штырей уменьшается. При этом величина момента сил, действующих на штыри, перестает существенно зависеть от их расположения относительно оси ротора.

Выполнение конического ротора с боковой поверхностью в виде многогранной пирамиды с основанием в виде круга позволяет исключить «зависание» материала в вертикальном корпусе за счет создания вертикального перемещения дробящейся массы, что способствует более быстрому удалению мелких частиц из зоны дробления.

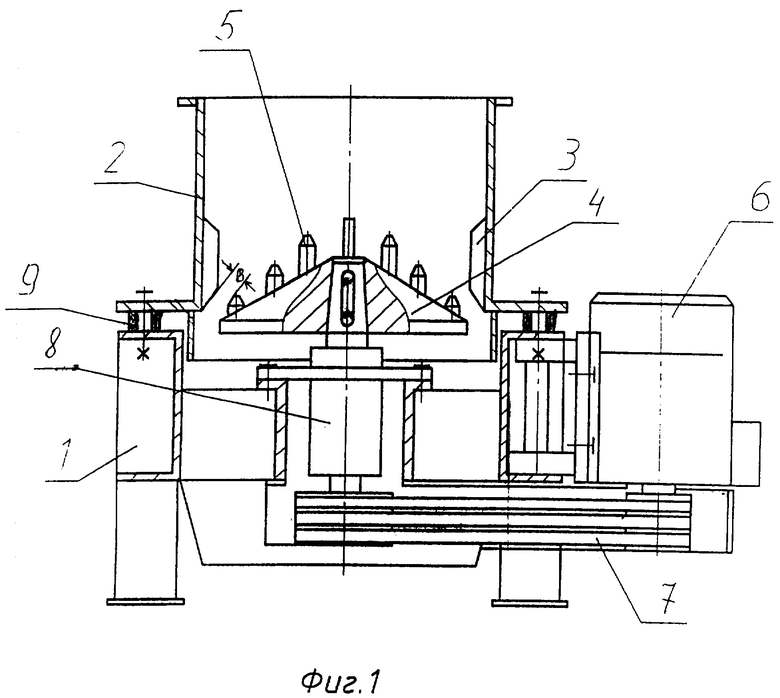

На фиг.1 изображен продольный разрез устройства для измельчения; на фиг.2 - вид сверху для выполнения ротора коническим; на фиг.3 и фиг.4 - то же в случае выполнения боковой поверхности ротора в виде многогранной пирамиды с основанием в виде круга.

Предлагаемое устройство содержит станину 1, цилиндрический корпус 2 с продольными ребрами 3, ротор 4 со штырями 5, электродвигатель 6, клиноременную передачу 7, шпиндель 8. Между станиной 1 и корпусом 2 установлены втулки 9.

Устройство для измельчения работает следующим образом. Вращение от электродвигателя 6 посредством клиноременной передачи 7 передается шпинделю 8, на котором установлен пирамидальный ротор 4. С помощью втулок 9 устанавливают зазор «в» необходимого размера. Материал, подлежащий дроблению, - уголь - поступает в корпус 2 и контактирует со штырями 5 ротора 4. При этом мелкая фракция угля не подвергается дроблению и выходит через кольцевой зазор «в», образованный ротором 4, продольными ребрами 3 корпуса 2. Благодаря конической форме ротора 4 и центробежной силе создаются благоприятные условия для выхода измельченного материала в кольцевой зазор «в». Крупные куски вначале разбиваются длинными штырями 5 и по мере измельчения перемещаются к зоне выгрузки. Продольные ребра 3 корпуса 2 препятствуют вращению дробящегося материала вместе с ротором 4, чем достигается интенсификация процесса дробления. Такая конструкция устройства исключает переизмельчение угля и позволяет получать его требуемого фракционного состава с минимальным содержанием угольной пыли.

Конструкция предлагаемого устройства для измельчения угля отличается простотой и надежностью в работе. Кроме того, ремонт или замена штырей по мере их износа осуществляется при снятом вертикальном корпусе без дополнительной разборки устройства, что сокращает время простоя, увеличивает коэффициент использования устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВЛЕНИЯ ОСТАТОЧНОЙ МЕТАНОНОСНОСТИ УГЛЯ | 2012 |

|

RU2504434C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| Зерноизмельчитель | 2023 |

|

RU2815582C1 |

| Измельчитель конусный ударно - истирающего типа | 2023 |

|

RU2805858C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2014 |

|

RU2566452C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПИЩЕВЫХ ОТХОДОВ | 2015 |

|

RU2606831C1 |

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| КОНУСНЫЙ УДАРНЫЙ ИСТИРАЮЩИЙ ИЗМЕЛЬЧИТЕЛЬ | 2011 |

|

RU2489211C1 |

| ДЕЗИНТЕГРАТОР НЕРАВНОМЕРНОГО ДРОБЛЕНИЯ | 2014 |

|

RU2581487C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2023504C1 |

Изобретение относится к устройствам для дробления различных твердых материалов и может быть использовано для измельчения угля на ТЭЦ и котельных. Устройство для измельчения включает станину и установленный на ней вертикальный корпус, размещенный в корпусе конический ротор, на поверхности которого расположен дробящий орган. Вертикальный корпус выполнен в виде цилиндра, размещенного на станине соосно с ротором, на внутренней его поверхности расположены продольные ребра со скосом в нижней части, образующие с боковой поверхностью конического ротора клиновидный зазор. Дробящий орган выполнен в виде штырей из высокопрочного металла, жестко закрепленных на поверхности ротора параллельно его оси, их высота уменьшается от оси ротора к его периферии, а ротор размещен на жестко закрепленном в корпусе шпинделе, посредством ременной передачи связанном с электродвигателем. Изобретение позволяет получать уголь нужного фракционного состава с минимальным количеством угольной пыли, повысить надежность работы устройства при одновременном упрощении конструкции. 2 з.п. ф-лы, 4 ил.

1. Устройство для измельчения, содержащее станину и установленный на ней вертикальный корпус, размещенный в корпусе конический ротор, на поверхности которого расположен дробящий орган, отличающееся тем, что вертикальный корпус выполнен в виде цилиндра, размещенного на станине соосно с ротором, на внутренней его поверхности расположены продольные ребра со скосом в нижней части, образующие с боковой поверхностью конического ротора клиновидный зазор, дробящий орган выполнен в виде штырей из высокопрочного металла, жестко закрепленных на поверхности ротора параллельно его оси, причем их высота уменьшается от оси ротора к его периферии, а ротор размещен на жестко закрепленном в корпусе шпинделе посредством ременной передачи, связанном с электродвигателем.

2. Устройство по п.1, отличающееся тем, что корпус выполнен с возможностью вертикального перемещения относительно ротора.

3. Устройство по п.1, отличающееся тем, что боковая поверхность конического ротора выполнена в виде многогранной пирамиды, а основание - в виде круга.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2079997C1 |

| Прибор для определения вязкости | 1936 |

|

SU49464A1 |

| ДРОБИЛКА | 1992 |

|

RU2012402C1 |

| RU 2056167 С1, 20.03.1996 | |||

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2169616C2 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

| Дробилка | 1984 |

|

SU1158234A1 |

| US 4592517 A, 03.06.1986. | |||

Авторы

Даты

2009-05-10—Публикация

2007-10-22—Подача