Изобретение относится к дробильному оборудованию, в частности к дробилкам среднего и мелкого дробления для дробления высокопрочных твердых материалов, и может быть использовано в горнорудной, металлургической и строительной промышленности.

Известно техническое решение - размельчающий инструмент (международная заявка - Франция - 2587630, МКИ6 В 02 С 2/10, 18/00, А 01 G 23/06, опубл. 27.03.87 г. 13), имеющий вращающийся корпус в виде конуса, наружная поверхность которого содержит, по крайней мере, один ряд зубьев, расположенных по спирали. Заостренная часть корпуса имеет два режущих элемента и два зуба начала измельчения. Форма и ориентации зубьев конуса таковы, что при вращении корпуса размельчаемый материал вырывается в виде кусков, которые одновременно увлекаются книзу.

Недостатком технического решения аналога является узкая область его применения, в частности, для дезинтеграции мягких материалов.

По своей технической сущности и достигаемому результату наиболее близким к заявляемому является техническое решение - рабочий орган конусной дробилки (авторское свидетельство СССР 912267, МКИ6 В 02 С 2/02, опубл. 15.03.82 г. ), содержащий подвижный дробящий и неподвижный конусы с выступами на рабочих поверхностях конусов, причем выступы и шаг их расположения на поверхности конусов выполнены уменьшающимися в направлении разгрузочной щели.

Недостатком указанного технического решения является расположение разновысоких выступов на рабочей поверхности подвижного и неподвижного конусов рабочего органа конусной дробилки. Это вызывает трудности регулировки выходной щели дробящей полости дробилки и, как следствие, снижение эффективности стадий среднего и мелкого дробления. Как правило, процесс разрушения кускового твердого материала в рабочей полости дробилок среднего и мелкого дробления обеспечивается за счет значительных сжимающих и сдвиговых усилий, дробление высокотвердых материалов сопровождается проскальзыванием кусков между конусами рабочего органа дробилки. Это является причиной преждевременного разрушения разновысоких выступов, причем вероятность их разрушения в загрузочной части выше, чем в разгрузочной.

Техническим результатом изобретения является повышение надежности работы рабочего органа конусной дробилки, увеличение срока его службы, повышение степени дробления и эффективности конусных дробилок среднего и мелкого дробления.

Указанный технический результат достигается тем, что рабочий орган конусной дробилки, содержащий подвижный и неподвижный конусы с концентратами-вставками на рабочих поверхностях конусов, причем концентраторы-вставки выполнены из износостойкого материала высокой твердости, установлены в рабочей зоне дробления по концентрическим или винтовым линиям на глубину Г≤0,5h, причем шаг установки концентраторов определяется величиной К= n•b,

где h - первоначальная толщина конусов,

n - эмпирический коэффициент, равный n= 2-5,

b - ширина рабочей щели конусной дробилки.

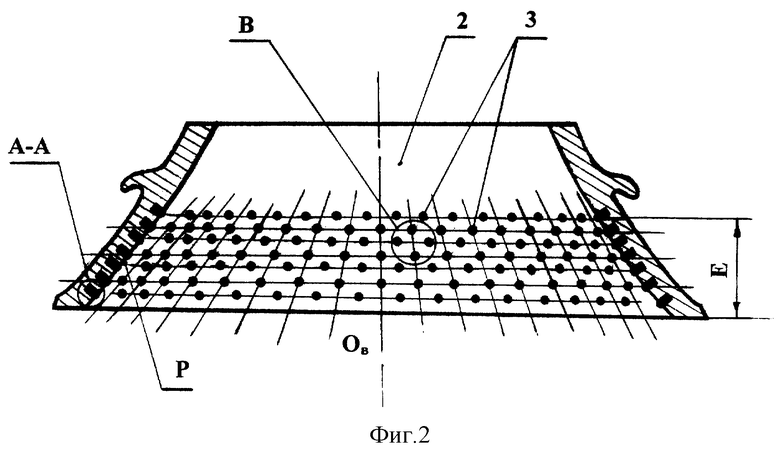

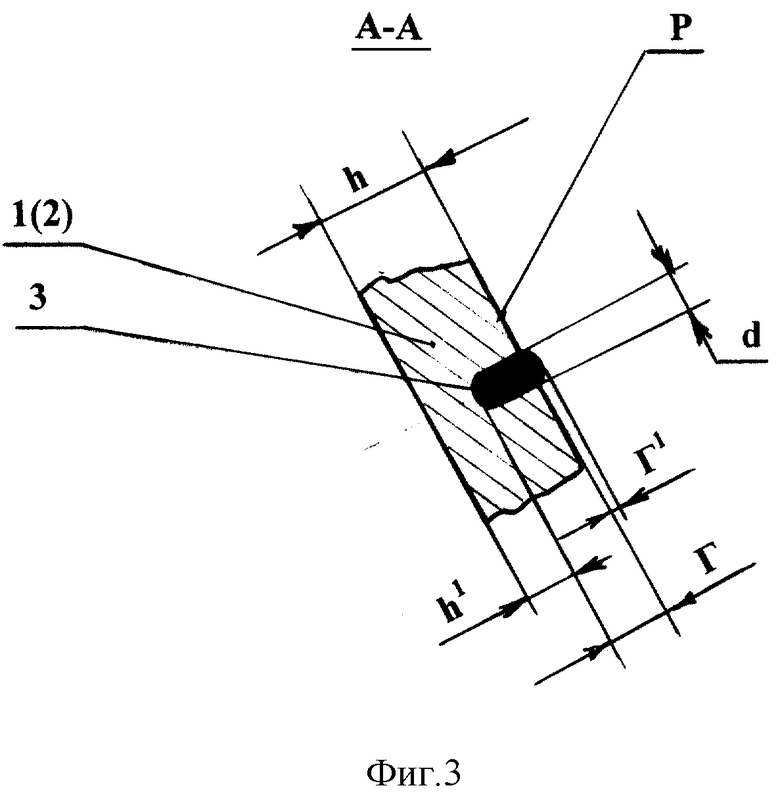

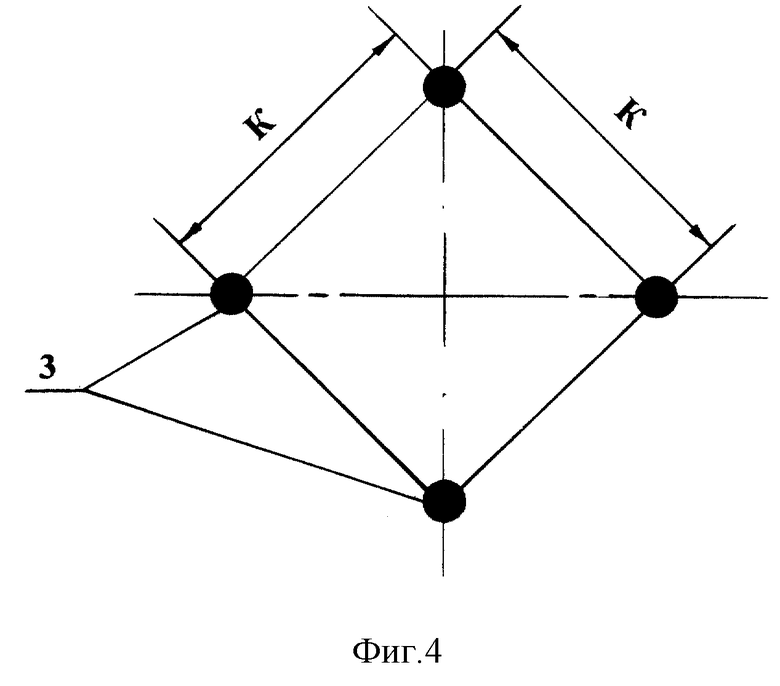

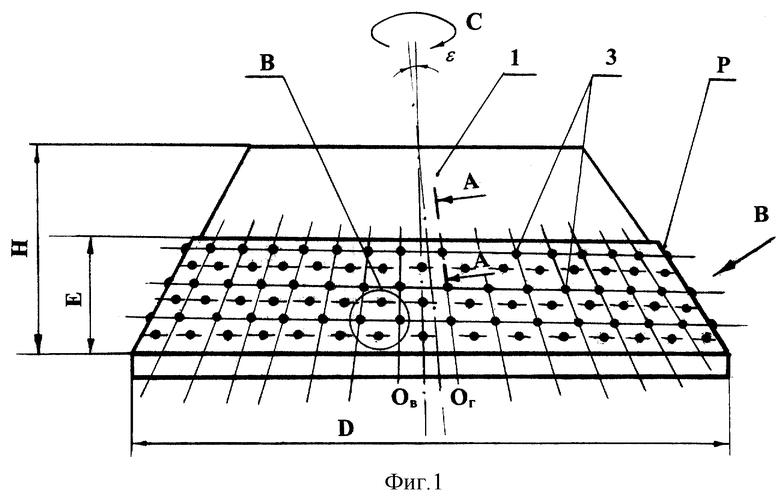

Изобретение иллюстрируется фиг. 1-4, где на фиг. 1 показана рабочая поверхность подвижного дробящего конуса конусной дробилки, на фиг. 2 - неподвижный конус, на фиг. 3 - схема установки концентраторов-вставок, разрез А-А на фиг. 1 и 2, на фиг. 4 - схема расположения концентраторов-вставок на поверхности конусов.

Рабочий орган конусной дробилки среднего и мелкого дробления состоит из подвижного дробящего конуса 1 (фиг. 1) и неподвижного конуса (фиг. 2). Подвижный дробящий конус 1 диаметром D (фиг. 1) прочно закреплен на валу (не показан) дробилки и перемещается по стрелке С вокруг геометрической оси Oг вала дробилки с углом нутации ε. Как правило, интенсивное дробление кускового твердого материала и, следовательно, значительный износ конуса происходит в рабочей полости дробилки на высоте конусов, равной Е= 0,5Н, (где Н - высота подвижного конуса) со стороны разгрузочной щели дробилки (как показано на фиг. 1 и 2). На рабочей поверхности Р подвижного конуса в зоне интенсивного дробления устанавливаются концентраторы-вставки 3 (фиг. 1 и 2).

Неподвижный конус 2 (фиг. 2) закрепляется (не показан) в корпусе конусной дробилки. Поскольку зоны интенсивного дробления между подвижным конусом 1 (фиг. 1) и неподвижным конусом 2 (фиг. 2) для конкретного типа конусных дробилок равнозначны, то одинакова и ширина зоны расположения концентраторов вставок 3 на рабочей поверхности Р неподвижного конуса, которая также выполняется равной Е= 0,5Н, где Н - высота подвижного конуса.

Концентраторы-вставки 3 (фиг. 3) выполняются из высокопрочного износостойкого материала (стали), как правило, цилиндрической формы и устанавливаются на рабочей поверхности конусов Р.

Экспериментально установлено, что величина заглубления Г концентраторов-вставок 3 равна Г≤0,5h (где h - начальная толщина конусов). Величина заглубления Г определяется предельно-допустимой механической прочностью изношенного конуса перед его заменой. В процессе абразивного износа конуса при дроблении твердых материалов толщина h уменьшается, прочность конуса снижается, а при предельно-допустимой толщине h1 конуса, равной h1≤h-Г, конус рабочего органа разрушается и подлежит замене.

Как правило, размещение концентраторов-вставок 3 на рабочей поверхности Р конусов имеет регулярную структуру с размещением их по концентрическим окружностям или винтовым линиям с шагом, равным К. На фиг. 4 показан пример размещения концентраторов-вставок 3 по вершинам квадрата со стороной К. Вариантом размещения концентраторов-вставок 3 могут являться и другие геометрические фигуры, например ромб, прямоугольник.

Шаг К установки концентраторов-вставок 3 определяется типом дробилок среднего и мелкого дробления, крупностью и прочностью кусков дробимого материала и размером выходной щели b. В частности, для дробилок среднего дробления, типа КСД-2200, размер кусков в питании равен 250-300 мм, а ширина выходной щели b= 15-30 мм (30-60 мм). Для дробилок мелкого дробления, типа КМД-2200, размер кусков в питании равен 80-110 мм, а ширина выходной щели b= 5-15 мм (10-20 мм). Экспериментально установлено, что шаг К размещения концентраторов-вставок 3 равен К= n•b, где n - эмпирический коэффициент, равный n= 2-5, b - размер выходной щели конкретного типа конусной дробилки.

Рабочий орган конусной дробилки работает следующим образом.

На рабочей поверхности Р подвижного дробящего конуса 1 и неподвижного конуса 2 выполняются отверстия глубиной Г≤0,5h и диаметром d≤0,25h, в которые устанавливаются концентраторы- вставки 3 методом запрессовки или наплавки высокопрочным износостойким материалом с технологическим выступом Г1, равным Г1<0,05h. Концентраторы-вставки 3 устанавливаются с шагом, равным К по концентрическим или винтовым линиям в зоне интенсивного дробления, равной Е= 0,5Н, со стороны выходной щели конусной дробилки.

Подготовленные таким образом конусы 1 и 2 устанавливаются в конусную дробилку с формированием рабочего органа. Известными методами устанавливается требуемая технологией дробления ширина b выходной щели дробилки. Производится запуск конусной дробилки, при этом вал дробилки и соответственно подвижной дробящий конус 1 совершают качания вокруг геометрической оси Ог с углом нутации ε относительно вертикальной оси Ов дробилки и неподвижного конуса 2. За счет этого развиваются значительные механические усилия для дробления кусков твердого материала. В зоне интенсивного дробления высокопрочные износостойкие концентраторы-вставки 3, установленные с шагом К= n•b, обеспечивают интенсивное "точечное" раздавливание кусков твердого материала, предохраняют подвижный 1 и неподвижный 2 конусы от абразивного износа. По мере абразивного износа конусов 1 и 2 и концентраторов-вставок 3 толщина конусов h уменьшается, а при достижении толщины конусов до значения h1 рабочий орган дробилки подлежит замене.

Предлагаемое техническое устройство повышает надежность работы рабочего органа конусной дробилки, увеличивает срок его службы, повышает степень дробления и в целом эффективность дробления твердого материала в конусных дробилках среднего и мелкого дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2181626C2 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014886C1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| КОНУСНАЯ ДРОБИЛКА | 2020 |

|

RU2744272C1 |

| ПЛИТА ДРОБЯЩАЯ ЩЕКОВОЙ ДРОБИЛКИ | 2008 |

|

RU2369438C1 |

| СПОСОБ ДРОБЛЕНИЯ ВЫСОКОПРОЧНЫХ ГОРНЫХ ПОРОД | 2000 |

|

RU2183994C2 |

| СПОСОБ ДРОБЛЕНИЯ ХРУПКОГО МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ С УПОРАМИ | 2020 |

|

RU2762875C1 |

Изобретение предназначено для среднего и мелкого дробления высокопрочных твердых материалов. Рабочий орган конусной дробилки содержит подвижный дробящий и неподвижный конусы с концентраторами-вставками на рабочих поверхностях конусов, концентраторы-вставки выполнены из износостойкого материала высокой твердости, установлены в рабочей зоне дробления по концентрическим или винтовым линиям на указанную величину. Изобретение позволяет повысить надежность работы конусной дробилки, срок службы, степень и эффективность дробления. 4 ил.

Рабочий орган конусной дробилки, содержащий подвижный дробящий и неподвижный конусы с концентраторами-вставками на рабочих поверхностях конусов, отличающийся тем, что концентраторы-вставки выполнены из износостойкого материала высокой твердости, установлены в рабочей зоне дробления по концентрическим или винтовым линиям на глубину Г≤0,5h, причем шаг установки концентраторов-вставок определяется величиной К= n • b, где h - первоначальная толщина конуса, n - эмпирический коэффициент, n= 2-5, b - ширина рабочей щели конусной дробилки.

| Рабочий орган конусной дробилки | 1980 |

|

SU912267A2 |

| Устройство для измельчения материала | 1975 |

|

SU585875A1 |

| КОНУСНАЯ ДРОБИЛКА | 1997 |

|

RU2129044C1 |

| DE 3326626 А1, 26.01.1984 | |||

| GB 3742460 А1, 29.06.1989 | |||

| GB 1015740 A, 05.06.1966 | |||

| Центральное пружинное подвешивание тележки грузового вагона | 1980 |

|

SU1030227A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ГОЛУБЦЫ С МЯСОМ ПТИЦЫ" | 2013 |

|

RU2511892C1 |

Авторы

Даты

2002-01-10—Публикация

2000-03-21—Подача