Предложение относится к способам очистки углеводородного сырья от сернистых соединений и может быть использовано в нефтеперерабатывающей промышленности.

Известен «Способ гидроочистки дизельного топлива» (а.с. №1227651, C10G 45/08, опубл. Бюл. №16 от 30.04.1986 г.) путем смешения сырья с концентратом алкеновых и ароматических углеводородов и обработки полученной смеси водородом при повышенной температуре в присутствии алюмокобальтомолибденового катализатора, при этом в качестве концентратора алкеновых и ароматических углеводородов используют остаточный продукт каталитической очистки бензинов с температурой начала кипения 125°С и вскипания 95 об.% до 360°С, который смешивают в количестве 0,5-3,0% от массы исходного сырья.

Недостатками данного способа являются:

- использование дорогостоящих компонентов в качестве катализатора;

- сложность доставки в необходимом количестве остаточного продукта каталитической очистки бензинов с температурой начала кипения 125°С и вскипания 95 об.% до 360°С;

- невозможность использования в промышленном масштабе.

Известен также «Способ получения малосернистого дизельного топлива» (патент RU №2005765, C10G 45/04, опубл. Бюл. №1 от 15.01.1994 г.) путем гидроочистки дизельных фракций при повышенной температуре в присутствии алюмокобальтомолибденового катализатора, при этом используют слой алюмокобальтомолибденового катализатора с диаметром гранул 3,2-4,0 мм в смеси с элементарной серой и гидроочистку проводят дополнительно в присутствии последовательно расположенных слоев окисного цеолитсодержащего катализатора с диаметром гранул 2,0-3,2 мм и окисного алюмокобальтомолибденового катализатора, взятых в массовом соотношении 1:1:1,3-8,0 и предварительно активированных в среде водородосодержащего газа при 350-400°С.

Недостатками данного способа являются:

- использование дорогостоящих компонентов в качестве катализатора;

- сложность и дороговизна процесса гранулирования, активации в среде водородосодержащего газа при 350-400°С и выдерживания требуемого соотношения во время всего техпроцесса;

- невозможность использования в промышленном масштабе.

Наиболее близким по технической сущности и достигаемому результату является «Способ очистки углеводородного сырья от сернистых соединений» (патент RU №2166530, C10G 27/00, опубл. Бюл. №13 от 10.05.2001 г.), включающий их окисление при контактировании углеводородного сырья с рабочим реагентом, содержащим ионы переходных металлов в степени окисления, превышающий их минимальную степень окисления, разделение смеси, полученной в результате контактирования углеводородного сырья с рабочем реагентом с получением очищенного углеводородного сырья и отработанного рабочего реагента, при этом рабочий реагент дополнительно содержит ионы по меньшей мере одного металла и/или сам металл, выбранный из группы непереходных металлов, включающий медь, свинец, олово, золото, и/или их соли, нанесенные на поверхность сорбента.

Недостатками данного способа являются:

- использование дорогостоящих компонентов и точное их дозирование с учетом содержания серы в углеводородном сырье, что также требует больших материальных и временных затрат;

- невозможность использования в промышленном масштабе.

Технической задачей предлагаемого изобретения является упрощение и удешевление применения способа за счет снижения затрат на дорогостоящих компонентах, их приготовлении и возможности использования в промышленных масштабах.

Техническая задача решается способом очистки углеводородного сырья от серы и/или сернистых соединений, включающим их окисление при контактировании углеводородного сырья с рабочим реагентом, разделение смеси, полученной в результате контактирования углеводородного сырья с рабочем реагентом с получением очищенного углеводородного сырья.

Новым является то, что перед окислением углеводородное сырье обрабатывают отрицательным электромагнитным полем, а после окисления, где в качестве рабочего агента применяют кислород (объем при атмосферном давлении при температуре 20°С), в поток углеводородного сырья подают с активным перемешиванием водородосодержащий реагент в объемной пропорции к углеводородному сырью, не превышающей 1:50, далее поток смеси диспергируют и успокаивают перед разделением и дополнительным отбором выделившихся газа и осадка.

Новым является также то, что в качестве водородосодержащего реагента применяют воду.

Новым является также то, что в качестве водородосодержащего реагента применяют водород.

Новым является также то, что диспергацию и успокоение производят более одного раза.

Новым является также то, что углеводородное сырье обрабатывают отрицательным импульсным электромагнитным полем.

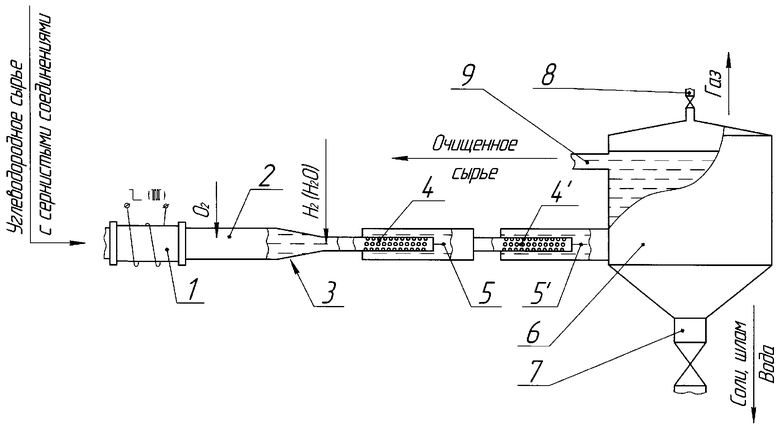

На чертеже показана принципиальная схема установки для осуществления этого способа.

Способ осуществляют следующим образом.

Углеводородное сырье (например, солярку) пропускают через установку (см. чертеж), начиная с ионизатора 1, где оно подвергается обработке отрицательным постоянным или импульсным электромагнитным полем с пиковым напряжением более 50 кВ. В результате сера и сернистые соединения ионизируются отрицательным потенциалом, что значительно ускоряет процесс их окисления. Затем в поток на прямом участке 2 углеводородного сырья вводят сухой кислород, который активно вступает в химическую реакцию с ионами серы и сернистыми соединениями с активным выделением тепла, которое может отбираться и впоследствии использоваться для поддержания положительной температуры всех участков установки. Далее поток ускоряют и закручивают в сужении 3, на выход которого подается водородосодержащее жидкое (например, вода) или сухое (например, водород, объем которого измеряют при атмосферном давлении и температуре 20°С) сырье в объемной пропорции, на превышающей 1:50, к объему прокачиваемого сырья. В результате углеводородное сырье активно перемешивается с водородосодержащим сырьем с получением смеси. Далее смесь для диспергации (измельчения потока и интенсивного смешивания) поступает в патрубок 4 с боковыми каналами, суммарная площадь которых для снижения сопротивления потоку примерно равна площади проходного сечения патрубка 4. При этом диаметр каждого канала патрубка 4 выбирается от вязкости углеводородного сырья: для бензина и солярки - примерно 1 мм, для тяжелой нефти - до 1,6 мм, а для битумов - до 2 мм. При диспергации химические процессы по взаимодействию окислов серы и водородосодержащего сырья с получением неустойчивой сернистой кислоты значительно ускоряются. После диспергации смесь поступает в расширенный участок 5, в котором скорость потока смеси падает и переходит в ламинарный режим. При необходимости процесс диспергации в патрубке 4' и успокоения в расширении 5' повторяется. Количество подобных повторений зависит от количества серы и/или сернистых соединений: до 1,2% достаточно одного раза, до 2% - двух раз, до 3% - трех раз, свыше 3% - четырех раз. На все эти операции в данной установке при положительной температуре затрачивается не более 50 секунд. Далее смесь поступает в емкость 6, где неустойчивая сернистая кислота входит в реакцию с химически активными веществами, находящимися в данной смеси и/или разлагается с получением нерастворимых солей, воды, водорода и сероводорода. Нерастворимые соли, вода и шлам, находившийся в углеводородном сырье, скапливаются в виде осадка в нижней части емкости 6, откуда их по трубопроводу 7 периодически отбирают. Газ скапливается в верхней части емкости 6, откуда его периодически отбирают по газопроводу 8. Очищенное от серы и/или сернистых соединений отстоявшееся углеводородное сырье отбирают по трубопроводу 9 незначительно ниже уровня углеводородного сырья в емкости 6.

Пример конкретного выполнения.

Солярку с содержанием серы 2,2% прогнали через установку. При прохождении через ионизатор сера захватила отрицательные заряды (S- и S-2). Затем в поток на прямом участке 2 углеводородного сырья ввели под давлением сухой кислород (О2), который активно вступает в химическую реакцию с ионами серы с получением оксида серы (SO2). Далее поток ускоряют и закручивают в сужении 3, на выход которого подается вода в объемной пропорции, на превышающей 1:50, к объему прокачиваемой солярки. В результате солярка активно перемешивается с водой с получением смеси. Далее смесь для диспергации (измельчения потока и интенсивного смешивания) поступает в патрубок 4 с боковыми каналами диаметром 1 мм. При диспергации химические процессы по взаимодействию окислов серы и воды с получением неустойчивой сернистой кислоты (H2SO3) значительно ускоряются. После диспергации смесь поступает в расширенный участок 5', в котором скорость потока смеси падает и переходит в ламинарный режим. Процесс диспергации в патрубке 4' и успокоения в расширении 5' повторяется еще два раза. На все эти операции в данной установке при температуре плюс 25°С затрачивается не более 25 секунд. Далее смесь поступает в емкость 6, где неустойчивая сернистая кислота входит в реакцию с химически активными веществами, находящимися в данной смеси, и/или разлагается с получением нерастворимых солей (сульфитов и сульфатов), воды (Н2O), водорода (Н2) и сероводорода. Нерастворимые соли, вода и шлам, находившийся в солярке, скапливаются в нижней части емкости 6, откуда их по трубопроводу 7 отбирают. Газ скапливается в верхней части емкости 6, откуда его периодически отбирают по газопроводу 8. Очищенную от серы отстоявшуюся (не менее двух часов - время заполнения емкости до необходимого уровня) солярку отбирают по трубопроводу 9 незначительно ниже уровня углеводородного сырья в емкости 6. В результате подобной обработки количество серы в солярке снизилось до 0,06%.

Так же проводились испытания в аналогичных условиях, где в качестве водородосодержащего вещества использовался водород (H2). В результате подобной обработки количество серы в солярке снизилось до 0,05%.

Данный способ значительно упрощает, ускоряет и удешевляет процесс очистки углеводородного сырья от серы и сернистых соединений, что позволяет применять его в промышленных масштабах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНОЙ ЭМУЛЬСИИ | 2007 |

|

RU2354680C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОДАЧИ УГЛЕВОДОРОДНОГО ТОПЛИВА И ПАРА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2387866C2 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ МОТОРНЫХ ТОПЛИВ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2013 |

|

RU2541315C1 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В НЕФТИ ИЛИ МАЗУТЕ | 2020 |

|

RU2734413C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ОТ СЕРОСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 2008 |

|

RU2408657C2 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2011 |

|

RU2453359C1 |

| Способ моделирования технологических процессов бесщелочной каталитической очистки нефти от сероводорода и меркаптанов | 2024 |

|

RU2838446C1 |

| Способ каталитической переработки легких углеводородных фракций и установка для его осуществления | 2021 |

|

RU2753602C1 |

| Способ переработки сероводорода на элементарную серу | 1981 |

|

SU1012958A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ СОЕДИНЕНИЙ СЕРЫ | 2015 |

|

RU2584697C1 |

Изобретение относится к способам очистки углеводородного сырья от сернистых соединений и может быть использовано в нефтеперерабатывающей промышленности. Описан способ очистки углеводородного сырья от серы и/или сернистых соединений, который включает их окисление при контактировании углеводородного сырья с рабочим реагентом, разделение смеси, полученной в результате контактирования углеводородного сырья с рабочим реагентом с получением очищенного углеводородного сырья, причем перед окислением углеводородное сырье обрабатывают отрицательным электромагнитным полем, а после окисления, где в качестве рабочего агента применяют кислород, в поток углеводородного сырья подают с активным перемешиванием водородосодержащий реагент в объемной пропорции к углеводородному сырью, не превышающей 1:50, далее поток этой смеси диспергируют и успокаивают перед разделением и дополнительным отбором выделившихся газа и осадка. Технический эффект - упрощение технологии процесса очистки углеводородного сырья от серы и сернистых соединений. 4 з. п. ф-лы, 1 ил.

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2166530C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ СЕРЫ | 2005 |

|

RU2301252C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179572C1 |

| RU 96104969 A, 27.04.1998 | |||

| Способ обессеривания тяжелых нефтепродуктов | 1980 |

|

SU977478A1 |

| US 5958830 A, 28.09.1999 | |||

| РАСПОЛОЖЕНИЕ ЭЛЕМЕНТА КАДРА В КАДРАХ ПОТОКА БИТОВ, ПРЕДСТАВЛЯЮЩЕГО АУДИО СОДЕРЖИМОЕ | 2012 |

|

RU2589399C2 |

| CN 1858170 A, 08.11.2006. | |||

Авторы

Даты

2008-05-27—Публикация

2007-02-21—Подача