Изобретение относится к технологии машиностроения, в частности к способам и устройствам для отделочно-упрочняющей обработки отверстий деталей из сталей и сплавов поверхностным пластическим деформированием с импульсным нагружением инструмента.

Известен способ импульсного упрочнения отверстий, включающий введение в обрабатываемое отверстие устройства и обеспечение устройству движения продольной подачи, а обрабатываемой заготовке вращательного движения [1]. При этом используют устройство, содержащее деформирующие элементы, выполненные в виде пакета тарельчатых пружин с радиальными пазами и центральным отверстием, боек с отверстием для передачи импульсной нагрузки деформирующим элементам, шток, размещенный на центральной продольной оси отверстия бойка, и фланец, жестко закрепленный на штоке, при этом тарельчатые пружины расположены между торцом фланца и бойком, установлены на штоке с возможностью продольного перемещения, воспринимают на себя продольную периодическую импульсную нагрузку при воздействии бойка, прогибаются, увеличиваются в диаметре и направляют ее по нормали к обрабатываемой поверхности, в результате повышается качество обрабатываемой поверхности и снижается энергоемкость способа.

Однако известный способ не позволяет управлять глубиной упрочненного слоя и микрорельефом обрабатываемой поверхности, а также отсутствует определение величины прогиба - важного признака, характеризующего тарельчатые пружины, который связан и зависит от геометрических размеров устройства и обрабатываемого отверстия.

Известен способ упрочнения отверстий с использованием устройства, содержащего деформирующие элементы, выполненные в виде пакета тарельчатых пружин с радиальными углублениями выемками (конусообразной или шарообразной формы) и центральным отверстием для размещения на оправке, боек с отверстием для передачи импульсной нагрузки деформирующим элементам в виде упорного кольца, оправку, размещенную на центральной продольной оси отверстия бойка, и заднюю направляющую, жестко закрепленную на оправке, при этом тарельчатые пружины расположены между торцом задней направляющей и бойком, установлены на оправке с возможностью продольного перемещения, воспринимают на себя продольную периодическую импульсную нагрузку при воздействии бойка, прогибаются, увеличиваются в диаметре и направляют ее по нормали в момент их сжатия по нормали к обрабатываемой поверхности, в результате повышается качество обрабатываемой поверхности и снижается энергоемкость способа [2].

Известный способ не позволяет управлять глубиной упрочненного слоя и микрорельефом обрабатываемой поверхности, а также отсутствует определение величины прогиба - важного признака, характеризующего тарельчатые пружины, который связан и зависит от геометрических размеров устройства и обрабатываемого отверстия.

Известен способ и устройство для статико-импульсного раскатывания отверстий, содержащее оправку, на центральной продольной оси которой размещены выполненные в виде стержней волновод и боек, последний из которых установлен с возможностью воздействия на волновод для передачи периодической импульсной нагрузки, причем оно снабжено сменными деформирующими инструментами, закрепленными на радиально расположенных плунжерах, смонтированными на плунжерах пакетами тарельчатых пружин для обеспечения приложения статической нагрузки нормально к обрабатываемой поверхности и винтовой цилиндрической пружиной сжатия для воздействия на свободный торец волновода, поверхность которого выполнена конической и расположена в контакте со свободными торцами плунжеров [3].

Известный способ и устройство отличаются ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, а также сложностью конструкции и низкой производительностью из-за малого количества деформирующих элементов.

Известен способ и устройство для чистовой и упрочняющей обработки деталей обкатыванием [4], при котором сообщают движения подачи и скорости обработки инструменту и заготовке, контактирующим под приложенной к инструменту нормально к обрабатываемой поверхности постоянной статической нагрузкой в диапазоне усилий, обеспечивающих достижение заданной шероховатости, и периодической импульсной нагрузкой, изменяющейся в установленном диапазоне от минимального до максимального значения. При этом частоту пульсации нагрузки выбирают в зависимости от требуемой глубины наклепа.

Способ и устройство отличаются ограниченными возможностями, низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой поверхности.

Известен способ и устройство для статико-импульсной обработки поверхностным пластическим деформированием, осуществляемым инструментом, к которому нормально к обрабатываемой поверхности прикладывают постоянную статическую нагрузку и перпендикулярную импульсную нагрузку, которая сообщается посредством бойка и волновода, а форму, амплитуду, эффективную длительность и частоту единичных импульсов силы деформирования определяют по приведенным формулам [5].

Известный способ и устройство отличаются ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом внутренней поверхности путем использования устройства и инструмента специальной формы с большим количеством деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Поставленная задача решается предлагаемым способом, предназначенным для импульсного упрочнения отверстий, включающим введение в обрабатываемое отверстие устройства для отделочно-упрочняющей обработки и обеспечение устройству для отделочно-упрочняющей обработки движения продольной подачи для обработки поверхности отверстия с натягом, а обрабатываемой заготовке вращательного движения, при этом используют устройство для отделочно-упрочняющей обработки, содержащее деформирующие элементы, выполненные в виде пакета тарельчатых пружин, которые имеют торцовую коническую поверхность, радиальные пазы и центральное отверстие, боек с отверстием, шток, размещенный на центральной продольной оси отверстия бойка, и фланец, жестко закрепленный на штоке, тарельчатые пружины расположены на штоке между торцом фланца и бойком, при этом перемещают боек из условия передачи импульсной нагрузки тарельчатым пружинам с обеспечением их продольного перемещения, прогиба на величину f, увеличения в диаметре и обеспечения направления импульсной нагрузки по нормали к обрабатываемой поверхности, причем величину прогиба тарельчатых пружин f определяют из следующего выражения:

f=0,5(D3-2h-d)tgαp-0,5(DT-d)tgαCB,

где D3 - диаметр обрабатываемого отверстия заготовки, мм;

h - натяг при упрочнении, мм;

d - диаметр отверстия тарельчатой пружины, мм;

αр и αCB - угол конуса торцевой поверхности тарельчатой пружины, соответственно, в рабочем, нагруженном и свободном состоянии, град.;

DT - наружный диаметр тарельчатой пружины в свободном, ненагруженном состоянии, мм.

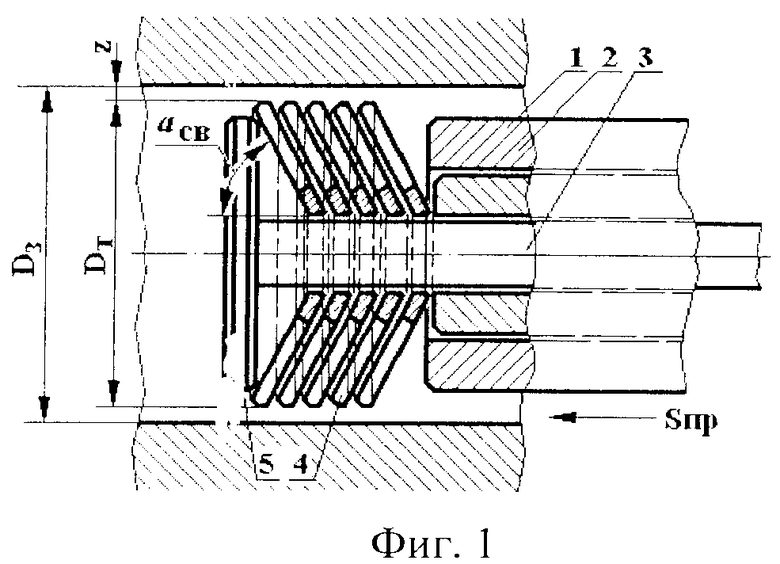

Сущность способа поясняется чертежами.

На фиг.1 представлена схема обработки предлагаемым способом импульсного упрочнения и реализующее его устройство, продольный разрез, тарельчатые пружины в свободном не нагруженном состоянии; на фиг.2 - то же, тарельчатые пружины в нагруженном состоянии; на фиг.3 - то же, совмещенный продольный разрез, тарельчатые пружины в свободном не нагруженном (вверху) и нагруженном (внизу) состоянии; на фиг.4 - деформирующий элемент - тарельчатая пружина с радиальными пазами и центральным отверстием, продольный разрез и вид с торца, пунктирной линией показано положение пружины в нагруженном рабочем состоянии; на фиг.5 - вариант конструкции тарельчатой пружины с меньшей жесткостью по сравнению с пружиной, представленной на фиг.4; на фиг.6 - вариант конструкции тарельчатой пружины с меньшей площадью периферийной рабочей поверхности по сравнению с пружиной, представленной на фиг.4.

Предлагаемый способ служит для поверхностного пластического деформирования внутренней поверхности отверстия заготовок с использованием периодической импульсной нагрузки на деформирующие элементы.

Предлагаемый способ реализуется устройством, содержащим оправку 1 в виде втулки, в отверстии которой размещен боек 2 с возможностью свободного продольного перемещения в ней. Боек 2 свободно по скользящей посадке установлен на центральном штоке 3. Оправка 1 и шток 3 жестко связаны друг с другом (не показано) и совершают синхронное продольное перемещение SПР при обработке отверстия заготовки. На штоке 3 с возможностью продольного перемещения установлены деформирующие элементы, выполненные в виде пакета тарельчатых пружин 4 с радиальными пазами и центральным отверстием. Торцовая поверхность тарельчатых пружин 4 выполнена конической с углом наклона αСВ к центральной оси, когда пружина находится в свободном не нагруженном состоянии. Тарельчатые пружины 4 располагаются на штоке между торцом фланца 5, жестко закрепленного на штоке 3, и бойком 2. При перемещении бойка 2 справа налево, согласно фиг.1-3, тарельчатые пружины 4 воспринимают на себя периодическую импульсную нагрузку РИМ бойка 2, благодаря которой они перемещаются к фланцу 5 и прогибаются на величину f, увеличиваясь по наружному диаметру DT.

Общая продольная периодическая импульсная нагрузка Рим бойка воспринимается всем пакетом тарельчатых пружин и равномерно распределяется на каждую пружину. Это значит, что каждая тарельчатая пружины 4 оказывает упрочняющее воздействие с импульсной нагрузкой РИМ Н, направленной по нормали к обрабатываемой поверхности (см. фиг.3).

Максимально достижимый наружный диаметр DT max деформированной тарельчатой пружины равен:

DT max=DT+2z+2h,

где DT - наружный диаметр тарельчатой пружины в свободном, ненагруженном состоянии, мм;

z - гарантированный зазор, необходимый для свободного ввода устройства в обрабатываемое отверстие, мм;

h - натяг, необходимый для упрочнения, мм.

Однако деформирующие элементы пружины не достигают максимального диаметра DT max ввиду того, что последний больше диметра обрабатываемого отверстия DЗ, благодаря этому создается натяг h, при этом все деформирующие элементы пружины контактируют с обрабатываемой поверхностью, т.е. пружина становится в распор и реализуется упрочнение внутренней поверхности заготовки.

В качестве механизма импульсного нагружения тарельчатых пружин применяется гидравлический генератор импульсов [6, 7] или другой известной конструкции (не показан).

Тарельчатые пружины 4 могут быть выполнены по ГОСТ 3057-79 из стали 60С2А (или другой пружинной стали по ГОСТ 14963-78) с различным расположением радиальных пазов (см. фиг.4-6) и различными размерами контактирующих с заготовкой частей периферийной поверхности деформирующих элементов. Чем больше радиальных пазов имеет тарельчатая пружина, тем меньше ее жесткость и сопротивляемость прогибу и тем меньше площадь контакта деформирующих элементов с обрабатываемой поверхностью.

Величина прогиба тарельчатых пружин f в зависимости от геометрических размеров устройства и обрабатываемого отверстия определяется по формуле:

f=0,5(DЗ-2h-d)tgαP-0,5(DT-d)tgαСВ,

где DЗ - диаметр обрабатываемого отверстия заготовки, мм;

h - натяг, необходимый для упрочнения, мм;

d - диаметр отверстия тарельчатой пружины, мм;

αР и αСВ - угол конуса тарельчатой пружины, соответственно, в рабочем, нагруженном и свободном состоянии, град.;

DT - наружный диаметр тарельчатой пружины в свободном, ненагруженном состоянии.

При обработке заготовка получает вращение Vз, а устройство для упрочнения - движение продольной подачи Sпр вдоль оси обрабатываемой заготовки. Во время ввода устройства в обрабатываемое отверстие деформирующие тарельчатые пружины 4 находятся в свободном состоянии и их наружный диаметр меньше внутреннего диаметра обрабатываемого отверстия; количество тарельчатых пружин 4 в пакете зависит от конкретных условий обработки и технических требований, предъявляемых к обрабатываемой поверхности, устанавливается экспериментально с учетом конструктивных особенностей. С целью уменьшения трения между торцами соседних тарельчатых пружин 4 могут быть установлены тонкие прокладки, например, из фторопласта (не показаны).

На крайнюю к бойку 2 тарельчатую пружину 4 воздействует боек 2, соединенный с механизмом импульсного нагружения (не показан) в виде гидравлического генератора импульсов [5-7].

Периодическую импульсную Рим нагрузку прикладывают в направлении продольной подачи и благодаря особенностям конструкции тарельчатых пружин направляют ее по нормали к обрабатываемой поверхности.

Периодическая импульсная нагрузка Рим должна быть больше суммарной силы, требуемой для деформации тарельчатых пружин, и силы, необходимой для упрочнения. Отвод бойка после удара в первоначальное положение (согласно фиг.1-3, вправо) осуществляется за счет упругости тарельчатых пружин и возвращения их в первоначальное свободное состояние.

В результате удара бойка 2 по торцу пакета тарельчатых пружин последние воздействуют на обрабатываемую поверхность с цикличностью, задаваемой гидравлическим генератором импульсов. Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Глубина упрочненного слоя, обработанного предлагаемым способом, достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15…30%. В результате импульсной обработки по сравнению с традиционным раскатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8…2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,2 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки гильзы с использованием специального стенда. Значения технологических факторов (частоты ударов, величины подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического поджатия инструмента к обрабатываемой поверхности составляла Рст≥25…40 кН; Рим=255…400 кН. Заготовки из стали 40Х; исходная твердость «сырых» образцов - HV 270…280. Глубина упрочненного импульсной обработкой слоя в 3…4 раза выше, чем при традиционном раскатывании.

Упрочненный слой при традиционном статическом раскатывании формируется в условиях длительного действия больших статических усилий. Предлагаемым способом аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя величина статической составляющей нагрузки предлагаемым способом значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования. Достигаемая в процессе обработки предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 4 раза.

Микровибрации в процессе обработки благоприятно сказываются на условиях работы инструмента - тарельчатых пружин. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ расширяет технологические возможности импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом внутренней поверхности путем использования устройства и инструмента специальной формы с большим количеством деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление, благодаря простоте конструкции.

Источники информации

1. Патент РФ 2279961 C1, МКИ В24В 39/02. 20.07.2006 - прототип.

2. А.с. СССР 171293 А1, МКИ В24В 39/02. 22.06.1965 - аналог.

3. Патент РФ 2283748, МКИ В24В 39/02. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Афонин А.Н., Самойлов Н.Н. Устройство для статико-импульсного раскатывания. №2005121091/02, 05.07. 2005; 20.09.2006. Бюл. №26.

4. А.с. СССР 456719, МКИ В24В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

5. Патент РФ 2098259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

6. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

7. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2347661C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350457C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350454C1 |

| СПОСОБ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350455C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350456C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2287422C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ С ВОЗВРАТНО-КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ | 2005 |

|

RU2287425C1 |

Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки отверстий деталей поверхностным пластическим деформированием. Вводят в обрабатываемое отверстие устройство для отделочно-упрочняющей обработки и обеспечивают устройству для отделочно-упрочняющей обработки продольную подачу для обработки поверхности отверстия с натягом. Осуществляют вращение обрабатываемой заготовки. Используют устройство для отделочно-упрочняющей обработки, содержащее деформирующие элементы, выполненные в виде пакета тарельчатых пружин, которые имеют торцовую коническую поверхность, радиальные пазы и центральное отверстие, боек с отверстием, шток, размещенный на центральной продольной оси отверстия бойка, и фланец, жестко закрепленный на штоке. Тарельчатые пружины расположены на штоке между торцом фланца и бойком. Перемещают боек из условия передачи импульсной нагрузки тарельчатым пружинам с обеспечением их продольного перемещения, прогиба на величину f, увеличения в диаметре и обеспечения направления импульсной нагрузки по нормали к обрабатываемой поверхности. Величину прогиба тарельчатых пружин f определяют по формуле. В результате расширяются технологические возможности, увеличивается производительность и снижаются расходы. 6 ил.

Способ импульсного упрочнения отверстий, включающий введение в обрабатываемое отверстие устройства для отделочно-упрочняющей обработки и обеспечение устройству для отделочно-упрочняющей обработки движения продольной подачи для обработки поверхности отверстия с натягом, а обрабатываемой заготовке - вращательного движения, отличающийся тем, что используют устройство для отделочно-упрочняющей обработки, содержащее деформирующие элементы, выполненные в виде пакета тарельчатых пружин, которые имеют торцовую коническую поверхность, радиальные пазы и центральное отверстие, боек с отверстием, шток, размещенный на центральной продольной оси отверстия бойка, и фланец, жестко закрепленный на штоке, тарельчатые пружины расположены на штоке между торцом фланца и бойком, при этом перемещают боек из условия передачи импульсной нагрузки тарельчатым пружинам с обеспечением их продольного перемещения, прогиба на величину f, увеличения в диаметре и обеспечения направления импульсной нагрузки по нормали к обрабатываемой поверхности, причем величину прогиба тарельчатых пружин f определяют из следующего выражения:

f=0,5(D3-2h-d)tgαР-0,5(DT-d)tgαСВ,

где D3 - диаметр обрабатываемого отверстия заготовки, мм;

h - натяг при упрочнении, мм;

d - диаметр отверстия тарельчатой пружины, мм;

αР и αСВ - угол конуса торцевой поверхности тарельчатой пружины соответственно в рабочем, нагруженном и свободном состоянии, град.;

DT - наружный диаметр тарельчатой пружины в свободном, ненагруженном состоянии, мм.

| 0 |

|

SU171293A1 | |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| Дорн для обработки отверстий | 1988 |

|

SU1581567A1 |

| Устройство для обработки деталей поверхностным пластическим деформированием | 1986 |

|

SU1333485A1 |

| Устройство для упрочняюще-чистовой обработки отверстий | 1988 |

|

SU1641597A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| УСТРОЙСТВО для ПЕРЕДАЧИ ДВИЖЕНИЯ ПО ЗАДАННОМУ ЗАКОНУ ВИНТОВОЙ ПАРОЙ | 0 |

|

SU272750A1 |

Авторы

Даты

2009-05-20—Публикация

2007-09-24—Подача