Изобретение относится к технологии машиностроения, в частности к способам отделочно-упрочняющей обработки сферических поверхностей деталей, например, автомобильных шаровых пальцев из сталей и сплавов поверхностным пластическим деформированием (ППД) с импульсным нагружением инструмента.

Известен способ и устройство для обработки неполных сферических поверхностей деталей ППД, при котором обрабатываемой заготовки и деформирующему инструменту сообщают вращательное движение, причем деформирующему устройству сообщают вращение по окружности, лежащей в плоскости, смещенной относительно центра обрабатываемой сферической поверхности, при этом угловая скорость деформирующего устройства связана с угловой скоростью обрабатываемой заготовки соотношением ωин>>ωд, кроме того, дано математическое соотношение между усилием нагружения и усилием обкатывания [1].

Способ отличается низким КПД, большой энергоемкостью, недостаточно большой глубиной упрочненного слоя и невысокой степенью упрочнения обрабатываемой поверхности.

Задачей изобретения является расширение технологических возможностей ППД благодаря использованию импульсного нагружения деформирующего инструмента, позволяющее управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности, а также повышение качества, точности и производительности обработки благодаря использованию многоэлементного деформирующего инструмента.

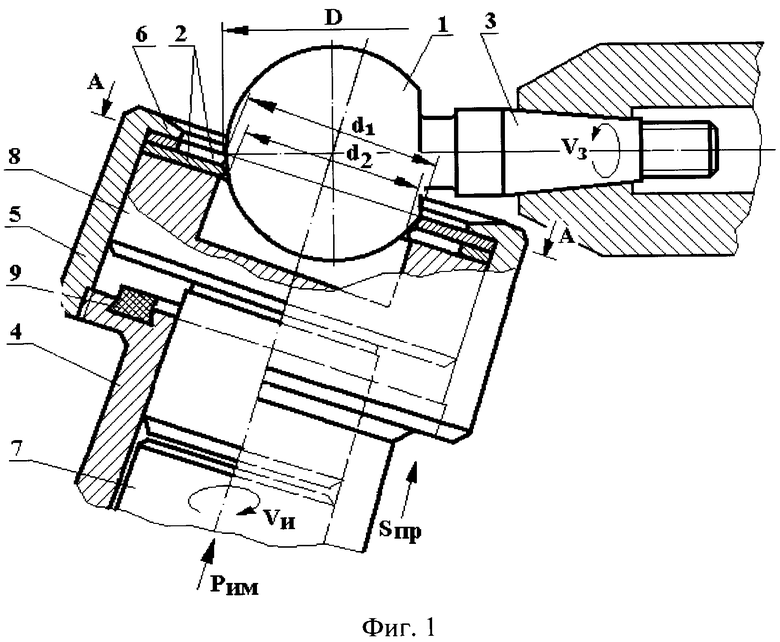

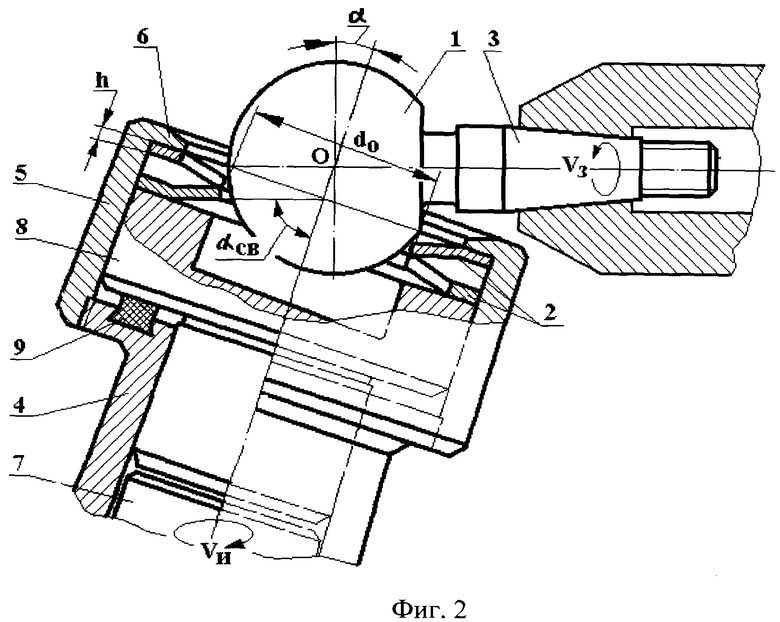

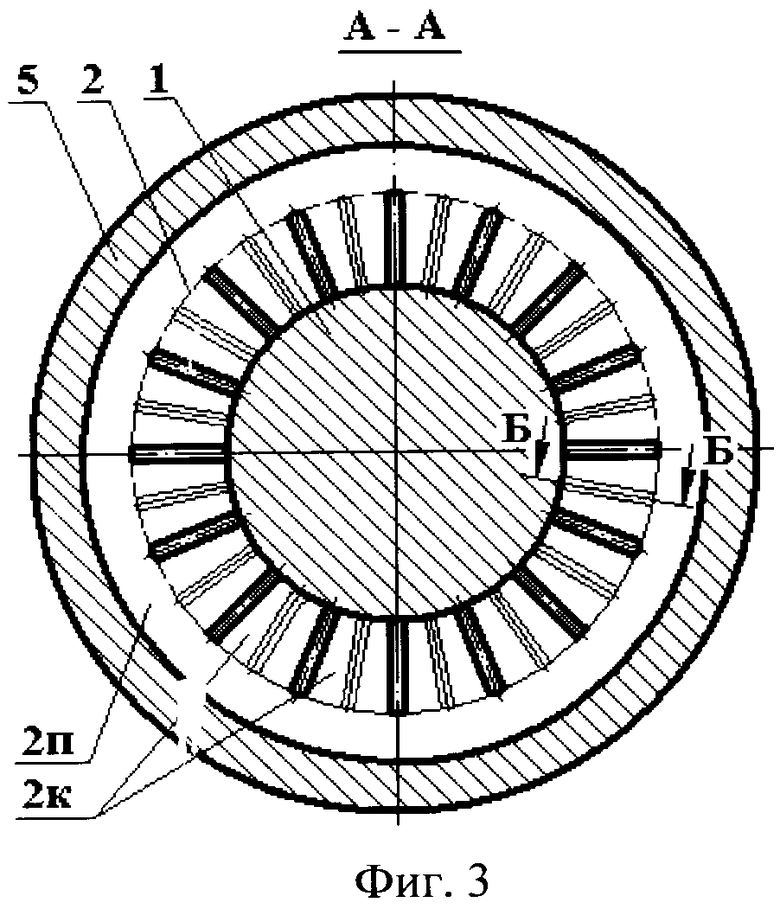

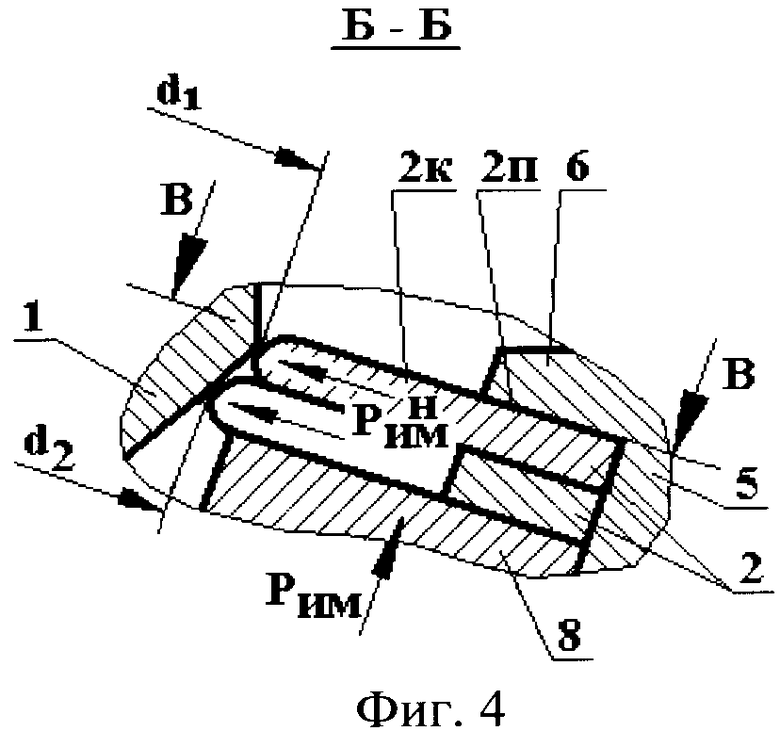

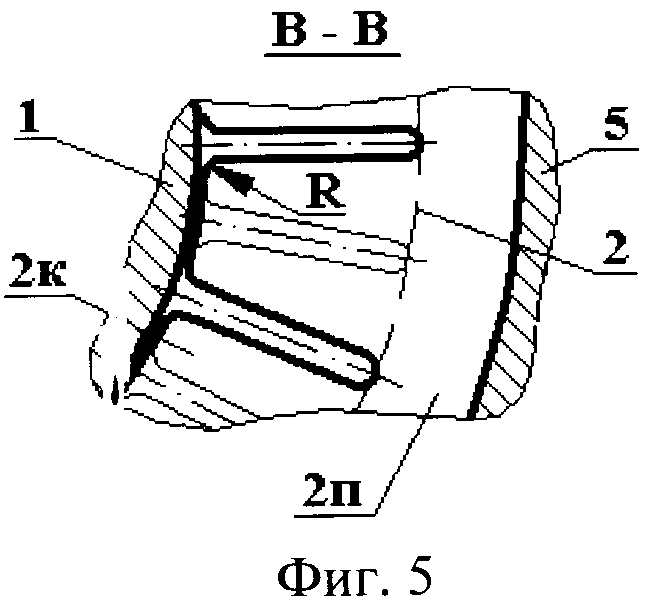

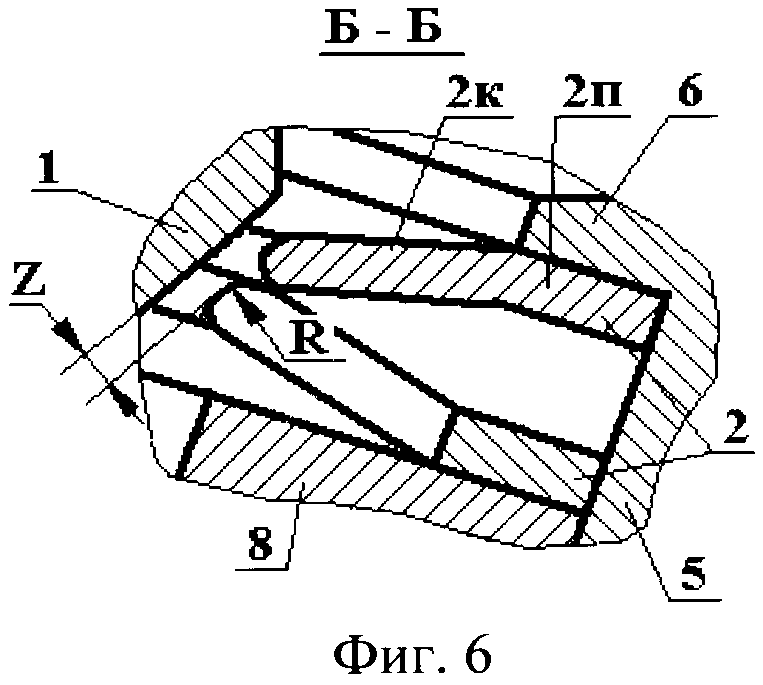

Поставленная задача решается предлагаемым способом, предназначенным для упрочнения сферических поверхностей, при котором устройство, содержащее корпус, с расположенными в нем деформирующими элементами, бойком и волноводом, к которому прикладывают периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, подводят к обрабатываемой поверхности, дают вращательное движение, а обрабатываемой заготовке - вращательное движение, причем периодическая импульсная нагрузка продольного направления от волновода переводится в радиальное направление деформирующих элементов, охватывающих обрабатываемую заготовку и принадлежащих тарельчатым пружинам, четное количество которых размещены во втулке с буртиком, установленной на корпусе, при этом упомянутые тарельчатые пружины имеют сплошную плоскую периферийную торцовую поверхность и коническую с углом наклона αСВ к центральной оси поверхность с радиальными пазами и прерывистым центральным отверстием, причем тарельчатые пружины набраны в пакет с радиальными пазами, расположенными в шахматном порядке относительно друг друга и выпуклыми коническими торцами друг к другу, кроме того, пакет тарельчатых пружин установлен между буртиком втулки и волноводом. Сущность предлагаемого способа поясняется чертежами. На фиг.1 представлена схема обработки поверхностным пластическим деформированием заготовки автомобильного шарового пальца, установленного в специальном приспособлении с базированием по конической поверхности, устройством в момент импульсного нагружения деформирующих элементов - тарельчатых пружин; на фиг.2 - то же в момент снятия нагружения с деформирующих элементов - тарельчатых пружин и отвода бойка от волновода и волновода от тарельчатых пружин; на фиг.3 - сечение А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг.3, момент нагружения деформирующих элементов; на фиг.5 - сечение В-В на фиг.4; на фиг.6 - сечение Б-Б на фиг.3, момент свободного состояния (без нагружения) деформирующих элементов.

Предлагаемый способ предназначен для поверхностного пластического деформирования (ППД) для упрочнения сферических поверхностей 1 с периодическим импульсным нагружением деформирующих элементов 2, при этом обрабатываемой заготовке 3, например, автомобильного шарового пальца, сообщают вращательное движение VЗ, а деформирующим элементам - вращательное движение VИ и продольную подачу SПР с целью подвода и поджатия их к центру О сферической поверхности.

Корпус 4, являющийся гидроцилиндром, выполнен полым и на нем на резьбе установлена втулка 5 с буртиком 6. В корпусе 4 расположены боек 7 и одна из ступеней волновода 8, а во втулке 5 расположены вторая ступень волновода 8 и деформирующие элементы 2, четное количество которых установлено между буртиком 6 и волноводом 8.

На волновод 8 через боек 7 воздействует периодическая импульсная нагрузка РИМ, вырабатываемая гидравлическим генератором импульсов (ГГИ) (не показан), который соединен с корпусом 4 [2-4].

Деформирующие элементы 2 выполнены в форме тарельчатых пружин и имеют сплошную плоскую периферийную торцовую поверхность 2П и коническую 2K с углом наклона αСВ к центральной оси поверхность с радиальными пазами и прерывистым центральным отверстием. Таким образом, коническая часть 2K тарельчатой пружины разделена радиальными пазами на лепестки, консольно расположенные относительно периферийной поверхности 2П и отогнутые на угол αСВ относительно центральной оси.

Тарельчатые пружины 2 набраны в пакет с радиальными пазами, расположенными в шахматном порядке относительно друг друга, выпуклыми коническими торцами друг к другу, и установлены между буртиком 6 втулки 2 и волноводом 8.

Тарельчатые пружины имеют возможность самоцентрироваться по обрабатываемой заготовке, так как они установлены по внутреннему диаметру втулки 5 по скользящей посадке с зазором.

Тарельчатые пружины выполнены (по ГОСТ 3057-79) из стали 60С2А с различным расстоянием между радиальными пазами и различными размерами контактирующих с заготовкой деформирующих элементов. Чем больше радиальных пазов имеет тарельчатая пружина, тем меньше ее жесткость и сопротивляемость прогибу и тем меньше площадь контакта деформирующих элементов с обрабатываемой поверхностью.

При перемещении бойка 7 и волновода 8 снизу вверх, согласно фиг.1-2, тарельчатые пружины 2 воспринимают на себя периодическую импульсную нагрузку РИМ волновода, благодаря которой нижние пружины перемещаются вверх, а их лепестки прогибаются, выпрямляются и приближаются к плоскости периферийной поверхности, причем диаметр отверстий dо тарельчатых пружин 2 уменьшается до d1, d2 ... и так далее, где индекс 1, 2 - нумерация пружин в пакете, начиная с верхней, контактирующей с буртиком 6.

Общая продольная периодическая импульсная нагрузка РИМ бойка, передаваемая волноводу, воспринимается всем пакетом тарельчатых пружин и равномерно распределяется на каждую пружину. Это значит, что каждая тарельчатая пружина своими лепестками оказывает упрочняющее воздействие с импульсной нагрузкой РИМ Н, направленной к обрабатываемой поверхности (см. фиг.4).

Периодическую импульсную РИМ нагрузку прикладывают в направлении продольной подачи и благодаря особенностям конструкции тарельчатых пружин направляют ее к обрабатываемой поверхности.

Периодическая импульсная нагрузка РИМ должна быть больше суммарной силы, требуемой для деформации тарельчатых пружин и силы, необходимой для упрочнения. Отвод волновода и бойка после удара в первоначальное положение (согласно фиг.1-2, вниз) осуществляется за счет упругости тарельчатых пружин и возвращения их в первоначальное свободное состояние. С целью смягчения удара волновода по корпусу при отводе волновода в торце корпуса установлен демпфер 9, например, в виде резинового кольца.

В результате удара бойка по торцу волновода и, в свою очередь, волновода по торцу пакета тарельчатых пружин, последние воздействуют на обрабатываемую поверхность с цикличностью, задаваемой гидравлическим генератором импульсов. Возможность рационального использования энергии ударных волн определяется размерами пружин.

В результате удара бойка 7 по торцу волновода 8 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации.

Острые кромки деформирующих элементов пружин, непосредственно контактирующих с обрабатываемой сферической поверхностью 1 заготовки, выполнены закругленными с радиусом R=h/2, где h - толщина тарельчатых пружин, мм.

Деформирующие элементы каждой пружины без нагрузки совершают вращательное движение по своей окружности диаметром do, лежащей в плоскости, которая смещена относительно центра О обрабатываемой сферической поверхности на величину, зависящую от конструктивных особенностей обрабатываемой заготовки. Неполная сферическая поверхность обрабатываемой заготовки вынуждает устанавливать продольную ось устройства под углом α относительно плоскости, перпендикулярной продольной оси заготовки.

Точность формы обрабатываемой сферической поверхности заготовки предлагаемым устройством повышается и снижается величина шероховатости благодаря самоцентрированию и самоустановке тарельчатых пружин по обрабатываемой заготовке при ее биениях и вибрациях.

Глубина упрочненного слоя предлагаемым способом достигает 0,5...1,5 мм, что значительно (в 1,5...2 раза) больше, чем при традиционном ППД. Наибольшая степень упрочнения составляет 15...25%. В результате обработки предлагаемым способом по сравнению с традиционным ППД эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,5...2,2 раза, а глубина слоя, упрочненного на 10% и более - в 1,3...1,6 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым способом, проведены экспериментальные исследования обработки автомобильного шарового пальца с использованием данного разработанного устройства. Заготовку пальца шарового верхнего 2101-2904187, установленную в специальном электромеханическом приспособлении, упрочняли на станке мод. 16К20 с помощью устройства с использованием ГГИ [2-4]. Заготовка изготовлена из стали 20Х ГОСТ 1050-74. Тарельчатые пружины выполнены по ГОСТ 3057-79 из стали 60С2А. Смазывающе-охлаждающей жидкостью служил сульфофрезол (5%-ная эмульсия).

Обрабатывали сферу диаметром 32,7±0,1; исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63. Значения технологических факторов (частоты ударов, величины подачи, скорости вращения заготовки и инструмента) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Скорость вращения заготовки VЗ=10 м/мин (nЗ=100 мин-1); скорость деформирующих элементов - VИ=50 м/мин (nИ=500 мин-1); продольная подача SПР устройства осуществлялась вручную до создания зазора между деформирующими элементами и обрабатываемой поверхностью z=0,3...0,6 мм.

Требуемая шероховатость и точность сферической поверхности была достигнута за Тм=0,75 мин (против Тм баз=2,75 мин по базовому варианту при традиционной обработке обкатыванием на Орловском сталепрокатном заводе ОСПАЗ). Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68 и на профилометре мод. 283 тип AII ГОСТ 193 00-86. В обработанной партии (равной 100 штук) бракованных деталей не обнаружено. Отклонение обработанной поверхности от сферичности составило не более 0,02 мм, что допустимо ТУ.

Величина силы импульсного воздействия пружин на обрабатываемую поверхность составляла РИМ=255...400 кН. Глубина упрочненного импульсной обработкой слоя в 3...4 раза выше, чем при традиционном обкатывании.

Упрочненный слой при традиционном обкатывании формируется в условиях длительного действия больших статических усилий. По предлагаемому способу аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии.

Исследования напряженного состояния упрочненного поверхностного слоя импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования. Обработка показала, что параметр шероховатости обработанных сферических поверхностей уменьшился до значения Ra=0,32...0,63 мкм при исходном - Ra=3,2...6,3 мкм, производительность повысилась более чем в три раза по сравнению с традиционным обкатыванием. Энергоемкость процесса уменьшилась в 2,2 раза. Микровибрации в процессе обработки благоприятно сказываются на условиях работы инструмента - тарельчатых пружин. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент, вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Предлагаемый способ расширяет технологические возможности импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом сферической поверхности путем использования устройства и инструмента специальной формы с большим количеством деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление благодаря простоте конструкции.

Источники информации

1. Патент РФ 2031770, МКП6 B24В 39/04, 39/00. Способ обработки неполных сферических поверхностей деталей поверхностным деформированием. Гаврилин А.М., Самойлов Н.Н. 5045958/27; 14.04.92; 27.03.95. Бюл. №9 - прототип.

2. Патент РФ 2 098 259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статикоимпульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико - импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

4. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350454C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355553C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350457C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2007 |

|

RU2350456C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2347661C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361716C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361717C1 |

Изобретение относится к технологии машиностроения, а именно к отделочно - упрочняющей обработке сферических поверхностей деталей. Обеспечивают вращательное движение устройству, содержащему корпус, с расположенными в нем деформирующими элементами, бойком и волноводом, к которому прикладывают периодическую импульсную нагрузку. Осуществляют вращательное движение обрабатываемой заготовке. Деформирующие элементы охватывают обрабатываемую заготовку и выполнены в виде тарельчатых пружин в количестве, равном четному числу. Тарельчатые пружины размещены во втулке с буртиком, установленной на корпусе. Тарельчатые пружины имеют сплошную плоскую периферийную торцовую поверхность и коническую поверхность с углом наклона к центральной оси, имеющей радиальные пазы и центральное отверстие. Тарельчатые пружины набраны в пакет с расположением радиальных пазов в шахматном порядке относительно друг друга. Пакет тарельчатых пружин установлен между буртиком втулки и волноводом. В результате расширяются технологические возможности, увеличивается производительность и снижается себестоимость. 6 ил.

Способ упрочнения сферических поверхностей, включающий подведение к обрабатываемой поверхности и обеспечение вращательного движения устройству, содержащему корпус, с расположенными в нем деформирующими элементами, бойком и волноводом, к которому прикладывают периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, и осуществление вращательного движения обрабатываемой заготовке, отличающийся тем, что периодическую импульсную нагрузку прикладывают к волноводу в продольном направлении и осуществляют ее перевод в радиальное направление к деформирующим элементам, которые охватывают обрабатываемую заготовку и выполнены в виде тарельчатых пружин в количестве, равном четному числу, которые размещены во втулке с буртиком, установленной на корпусе, при этом упомянутые тарельчатые пружины имеют сплошную плоскую периферийную торцовую поверхность и коническую поверхность с углом наклона к центральной оси, с радиальными пазами и прерывистым центральным отверстием, при этом тарельчатые пружины набраны в пакет с расположением радиальных пазов в шахматном порядке относительно друг друга и выпуклыми коническими торцами друг к другу, а пакет тарельчатых пружин установлен между буртиком втулки и волноводом.

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНОЙ СФЕРИЧЕСКОЙ ГОЛОВКИ ШАРОВОГО ПАЛЬЦА | 2001 |

|

RU2188115C1 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА СФЕРИЧЕСКОГО ШАРНИРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2103571C1 |

| Станок для чистовой обработки кулачковых валов | 1977 |

|

SU701778A1 |

| US 3494013 А, 10.02.1970. | |||

Авторы

Даты

2009-03-27—Публикация

2007-10-17—Подача