Изобретение относится к области технологии машиностроения, в частности к способам нанесения антифрикционных покрытий при поверхностном пластическом деформировании, и может быть использовано для обработки высокоточных внутренних цилиндрических поверхностей, например отверстий в стыковых узлах крепления консолей крыла самолета, внутренних поверхностей гидроцилиндров и др.

Известен способ (а. св. СССР 2100478, С 23 С 24/04, B 22 F 7/04 от 27.12.97) нанесения покрытия на поверхности цилиндрических деталей путем натирания поверхности, причем натирание осуществляется в псевдокипящем слое порошковой твердой смазки, а частицам сообщают колебания ультразвуковой частоты, ориентированные относительно натираемой поверхности в радиальном и тангенциальном направлениях.

Согласно данному способу частицы порошковой твердой смазки внедряются в поверхность цилиндрической детали в радиальном и тангенциальном направлениях под воздействием температурного и ультразвукового факторов, при этом отсутствует силовой фактор воздействия. При нанесения покрытия данным способом на высокоточные поверхности предъявляются повышенные требования к качеству предварительной обработки натираемой поверхности.

В качестве прототипа принят способ (а.с. СССР 2064975, С 23 С 26/00 от 10.08.96) нанесения антифрикционного покрытия при антифрикционной безабразивной обработке гильз цилиндров, включающий подачу и распределение по поверхности технологической смеси в рабочую зону посредством хонинговальной головки путем периодического впрыскивания по ее каналам и соплам между антифрикционными брусками, размещенными на поверхности хонинговальной головки, а распределение по поверхности осуществляют при возвратно-поступательном и вращательном перемещении хонинговальной головки.

Однако данный способ не направлен на повышение прочности, износостойкости и долговечности покрытия. Поверхность, образованная данным способом, характеризуется хаотично расположенными рисками, в углублениях которых расположен материал покрытия, и положительными остаточными напряжениями, характерными для антифрикционной безабразивной обработки. Качество антифрикционного покрытия обеспечивается недостаточно, так как хонинговальными головками не происходит вдавливание покрытия, что влияет на качество его упрочнения (сцепляемость с основой, величину остаточных напряжений и др.).

Задачей разработки описываемого способа нанесения антифрикционного покрытия при поверхностном пластическом деформировании внутренних цилиндрических поверхностей является получение износостойкого антифрикционного покрытия на точной поверхности.

Технический результат - получение износостойкого антифрикционного покрытия за счет одновременного воздействия температурно-силового фактора и внедрения (массопереноса) компонентов из суспензии посредством дорна.

Этот технический результат достигается тем, что предложен способ нанесения антифрикционного покрытия при поверхностном пластическом деформировании внутренних цилиндрических поверхностей, включающий подачу технологической смеси по каналам обрабатывающего инструмента и распределение ее по поверхности обрабатываемой детали при поступательном движении инструмента, в котором подвод технологической смеси в рабочую зону осуществляют посредством дорна одновременно с началом работы его деформирующего блока, а в качестве технологической смеси используют суспензию из мелкодисперсного порошка и связующего.

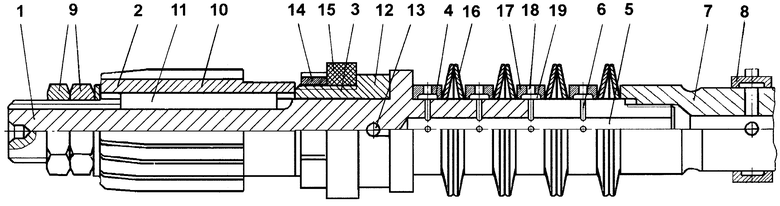

На чертеже показан инструмент для реализации способа нанесения антифрикционного покрытия при поверхностном пластическом деформировании.

На оправке 1 последовательно расположены элементы: режущий блок 2, зачистной блок 3, деформирующий блок 4. В зоне установки деформирующего блока 4 оправка 1 имеет осевой канал 5 с радиальными каналами 6. С этой стороны оправки 1 установлена втулка 7, к которой подсоединено устройство 8 для подачи под давлением суспензии. Гайки 9, установленные на другом конце оправки 1, препятствуют перемещению режущего и натирающего блоков вдоль ее оси. Режущий блок 2 представлен в виде развертки 10, зафиксированной от поворота относительно оправки 1 шпонкой 11. Зачистной блок 3 представлен в виде втулки 12, зафиксированной на оправке 1 штифтом 13. На втулке 12 при помощи гайки 14 закреплено войлочное кольцо 15. Деформирующий блок 4 представлен в виде дорна, состоящего из колец 16, конструкция которых выполнена в виде звеньев тарельчатых пружин, что позволяет изменять по мере необходимости диаметральный размер деформирующего элемента. Между кольцами 16 расположены шайбы 17. Кольца 16 и шайбы 17 установлены на оправке с зазором. На каждой шайбе 17 имеются радиальные отверстия 18 и кольцевая выточка 19, которые обеспечивают подачу суспензии в зону обработки.

Обработку внутренних цилиндрических поверхностей осуществляют следующим образом: устанавливают заготовку с предварительно обработанным отверстием, затем инструменту сообщают вращательное движение и рабочую подачу. Первоначально в контакт с заготовкой вступает развертка 10, которая обрабатывает отверстие. Далее зачистной блок 3 удаляет с обрабатываемой поверхности продукты резания. Затем в контакт с заготовкой вступают кольца 16 деформирующего блока 4 - дорна. Одновременно с работой деформирующего блока в зону обработки по каналам 5 и 6 поступает суспензия. Состав суспензии представляет собой композицию, состоящую, например, из не менее 70% высокодисперсного порошка дисульфида молибдена и остальное - связующее, например глицерин. Мелкодисперсный порошок может быть изготовлен из любого металлического материала, обладающего антифрикционными свойствами, например медь, дисульфид молибдена и другие.

Происходит нанесение покрытия на поверхность из состава суспензии с одновременным ее поверхностным пластическим деформированием. При подаче суспензии под давлением частицы металла внедряются во впадины ультрамикронеровностей, обусловленных шероховатостью, образующихся после обработки резанием разверткой 10. Одновременно осуществляется поверхностное пластическое деформирование нанесенного антифрикционного материала и тонкого слоя металла заготовки кольцами 16. В результате происходит внедрение (массоперенос) элементов покрытия из суспензии в обрабатываемую поверхность заготовки.

По мере износа колец 16 дорна благодаря возможности перемещения их по оправке 1 необходимый их диаметральный размер достигается затягиванием втулки 7. Затем диаметральный размер колец 16 контролируется измерительным инструментом.

Пример осуществления способа.

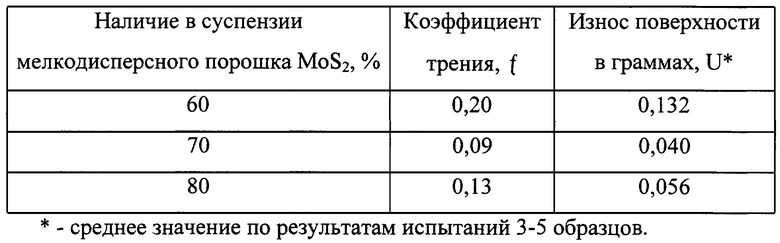

В таблице представлены результаты сравнительных испытаний на трение и износ поверхностей, полученных в результате обработки предлагаемым способом нанесения антифрикционного покрытия при поверхностном пластическом деформировании внутренних цилиндрических поверхностей. Была использована суспензия с разным процентным составом мелкодисперсного порошка дисульфида молибдена и связующее - глицерин. Суспензию подавали под давлением 4-6 атм. Начинали ее подавать одновременно с началом работы деформирующего блока, чтобы не происходило неоправданного расхода и разбрызгивания суспензии. Исследования проведены на проушинах узлов с отверстиями диаметром 30 мм, толщиной стенки 2,5-5 мм у сталей 40Г, 45 с натягом на деформирующих элементах 0,1-0,2 мм.

Результаты испытаний показали, что коэффициент трения и износостойкость внутренних цилиндрических поверхностей, обработанных предлагаемым способом, в значительной степени зависят от процентного содержания мелкодисперсного порошка в составе суспензии. Сравнительно наибольший износ наблюдался у образцов, с покрытием, полученным из суспензии с 60% мелкодисперсного порошка. Оптимальный состав суспензии, как видно из таблицы, с 70% мелкодисперсного порошка.

Предложенный способ нанесения антифрикционного покрытия при поверхностном пластическом деформировании за счет внедрения (массопереноса) элементов покрытия из суспензии под действием температурно-силового фактора, возникающего при дорновании, обеспечивает получение высококачественной поверхности с антифрикционным покрытием. В результате обработки поверхностей предлагаемым способом осуществляется нанесение износостойкого антифрикционного покрытия на поверхности с 7-8 квалитетом точности, формируется антифрикционный поверхностный слой величиной 0,1-0,3 мкм, при остаточных напряжениях сжатия величиной 250-350 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАНАЛА СТВОЛА С НАРЕЗАМИ | 2007 |

|

RU2353461C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| Устройство для отделочно-упрочняющей обработки винтовых поверхностей | 1990 |

|

SU1750934A1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

Изобретение может быть использовано для обработки высокоточных внутренних цилиндрических поверхностей, например отверстий в стыковых узлах крепления консолей крыла самолета, внутренних поверхностей гидроцилиндров и других. Технологическую смесь подают по каналам обрабатывающего инструмента в виде дорна и распределяют ее по поверхности обрабатываемой детали при его поступательном движении. Подачу смеси в рабочую зону производят одновременно с началом работы деформирующего блока дорна. В качестве технологической смеси используют суспензию из мелкодисперсного порошка и связующего. За счет внедрения элементов покрытия из суспензии при поверхностном пластическом деформировании под действием температурно-силового фактора получают высококачественную поверхность с антифрикционным покрытием. 1 ил., 1 табл.

Способ нанесения антифрикционного покрытия при поверхностном пластическом деформировании внутренних цилиндрических поверхностей, включающий подачу технологической смеси по каналам обрабатывающего инструмента и распределение ее по поверхности обрабатываемой детали при поступательном движении инструмента, отличающийся тем, что подвод технологической смеси в рабочую зону осуществляют посредством дорна одновременно с началом работы его деформирующего блока, а в качестве технологической смеси используют суспензию из мелкодисперсного порошка и связующего.

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКЕ ГИЛЬЗ ЦИЛИНДРОВ | 1992 |

|

RU2064975C1 |

| RU 2055719 C1, 10.03.1996 | |||

| Способ электро-химико-механической обработки | 1977 |

|

SU663518A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1989 |

|

SU1721124A1 |

Авторы

Даты

2002-07-20—Публикация

2000-06-16—Подача