Изобретение относится к клипсатору для отделения и зажима наполненной фасуемым материалом рукавообразной упаковки (упаковочный рукав), по меньшей мере, с двумя, относительно оси упаковочного рукава (ось рукава) аксиально отстоящими друг от друга парами радиально противолежащих вытесняющих элементов, которые соединены линейной направляющей и предназначены для локального пережима заполненной упаковки и образования кончика рукава с возможностью радиального линейного движения навстречу друг другу и затем попарно аксиально друг от друга (широко расставленные), с первым и вторым зажимающими инструментами, которые предназначены для насаживания и закрытия, по меньшей мере, одного зажима (клипсы) вокруг образованного кончика рукава между аксиально отведенными друг от друга парами вытесняющих элементов с возможностью радиального движения навстречу друг другу.

Клипсаторы такого типа известны, к примеру, из DE 19644074 С1. Такие клипсаторы используются для того, чтобы закрывать наполненные содержимым в состоянии от жидкого до тягучепастообразного или же (частично) гранулированным содержимым рукавообразные упаковочные рукава, оболочки или синтетические оболочки - то есть колбасы.

Сначала при этом процессе фасуемый материал помещается в упаковку (наполнение), которая затем посредством вытесняющих элементов разделяется на порции (вытеснение). Вытесняющие элементы каждой пары имеют обращенные друг к другу V-образные вырезы, с помощью которых они при линейном радиальном движении навстречу друг другу пережимают рукавную оболочку и вытесняют в аксиальном направлении находящийся в зоне пережима фасуемый материал (все данные касательно направления относятся в данном случае к оси рукава). Посредством последующего аксиального движения обоих вытесняющих элементов в направлении друг от друга образуется удлиненный кончик рукава, на который на последующем рабочем этапе посредством соответствующих зажимающих инструментов помещается один или, в случае «устройства двойной клипсы», два зажимающих элемента.

Первый зажимающий инструмент (матрица) и второй зажимающий инструмент (штамп) в данном типе машин приводятся в движение, как известно, перпендикулярно линейному движению вытесняющих элементов. Зажимающие инструменты находятся во время процесса наполнения и, предпочтительно, также еще и во время процесса вытеснения, в своем открытом положении, из которого они приводятся в свое закрытое положение, причем клипса при достижении закрытого положении деформируется. После зажима зажимающие рычаги с зажимающими инструментами приводятся обратно в свое исходное или открытое положение.

Посредством ранее описанного клипсатора типичным образом обрабатываются клипсы, которые изготовлены из штампованного алюминиевого проволочного прутка, при котором клипсы выгнуты U-образно и тесно примыкают друг к другу посредством выгнутых на концах их полок поперечных ребер. Образованный таким образом пруток для клипсы подводится к первому зажимающему инструменту, матрице, вдоль направляющей, которая оканчивается в зоне присоединенного зажимающего инструмента.

Передняя клипса при транспортировке прутка клипсы подводится к матрице, как известно, от периодически входящего в зацепление подающего средства. Пока передняя клипса еще соединена с последующим прутком клипсы, то она стабильно удерживается в матрице. При зажиме сначала матрица перемещается в свое зажимающее или конечное положение. В этом положении передняя клипса прижимается к кончику рукава и зажимается между ним и матрицей.

Со сдвигом по времени, то есть еще тогда, когда матрица остается в этом положении, штамп совершает движение по направлению к матрице. Непосредственно перед зажимом клипсы сначала, посредством одного предусмотренного на зажимающих инструментах разрезного устройства, передняя клипса отделяется от последующего прутка клипсов. В этот момент передняя клипса свободна и прижимается к матрице лишь посредством напряжения кончика рукава. Затем клипса посредством дальнейшего приближения штампа к матрице деформируется до тех пор, пока зажимающие инструменты не сблизились на высоту зажима и клипса не закрылась вокруг кончика рукава.

В процессе зажима поперечные ребра концов полок клипсы прижимаются по направлению к внешней стороне полок зажима и с ними огибаются вокруг кончика упаковочного материала, причем концы полок и участки поперечных ребер прижимаются встык друг к другу и при этом расклепываются, так что получается кольцо, максимально плотно сжимающее кончик упаковочного материала.

В определенных случаях, главным образом в случае относительно жесткого упаковочного материала, может, однако, иметь место неправильное функционирование, в частности вследствие того, что образованный посредством вытесняющих элементов и помещенный в еще открытый зажим кончик рукава, в частности в зоне перекрытия, соответственно, попарно взаимодействующих вытесняющих элементов, немного разворачивается. При последующем зажиме клипсы вокруг кончика рукава возникает, таким образом, опасность, что упаковочный материал может быть поврежден и/или будет не полностью обхвачен закрытой клипсой, так что зажим не будет плотным.

Эта проблема известна. Например, в ЕР 1140633 В1 предпринимается попытка устранить затруднения посредством того, что перед зажимом клипсы кончик рукава рядом с зажимом посредством расположенного рядом с зажимающими инструментами прижима аксиально прижимается к плоскости дна зажима, так чтобы кончик не мог развернуться для открытия пока еще не закрытого зажима. Однако обработка различных упаковочных рукавных материалов и/или поперечных сечений рукавов требует согласования прижима с соответствующим поперечным сечением кончика рукава. Смена инструмента из-за потенциальной опасности ошибочных манипуляций принципиально нежелательна.

Задачей предложенного на рассмотрение изобретения является, вследствие этого, разработка надежного и просто осуществляемого процесса зажима.

Задача решена посредством клипсатора ранее указанного типа посредством того, что радиальное направление движения вытесняющих элементов, в основном, совпадает с направлением движения зажимающих инструментов.

Изобретение основано на том, что главная причина для развертывания кончика рукава состоит в ориентации попарно взаимодействующих, перекрытых по типу ножниц, вытесняющих элементов. Посредством аксиального взаимного движения вытесняющих элементов и связанного с этим относительного движения между кончиком рукава и вытесняющими элементами каждой пары материал рукавной оболочки стремиться проникнуть в зазор между взаимодействующими вытесняющими элементами. При этом локально происходит ранее описанное развертывание или распучкование. Так как у ранее известных клипсаторов вышеописанного типа наезд/отведение вытесняющих ножниц, с одной стороны, и движение зажимающих инструментов, с другой стороны, происходило ортогонально относительно друг друга, то зазор попарно перекрытых по типу ножниц вытесняющих элементов всегда находился в направлении движения зажимающих инструментов. Соответственно, и развертывание, в основном, происходило в этом направлении. Растяжение собранного в пучок кончика было, вследствие этого, в направлении еще открытых перед закрытием полок зажима больше, чем в перпендикулярном направлении. Именно это растяжение, однако, является причиной того, что полки зажима при огибании, при известных условиях, могли защемлять складку кончика и наносить повреждения.

В противоположность этому плоскость большего растяжения кончика при расположении в соответствии с изобретением вытесняющих элементов или направления их движения лежит перпендикулярно полками зажима открытого клипса, так что опасность повреждения упаковочной оболочки снижается. Таким образом, далее поощряется использование клипса с более короткими полками, в частности для зажима тонкого кончика, вследствие чего необходимо приложение меньшего усилия по расклепыванию в процессе зажима и поэтому может быть снижен износ.

Наряду с перечисленными преимуществами устройство в соответствии с изобретением на основании того же самого направления движения всех элементов, входящих в зацепление при зажиме, далее имеет преимущество меньших пространственных габаритов.

А именно, например, из DE 10131807 С1 известен клипсатор другого типа, у которого зажимающие инструменты и вытесняющие элементы образуют кинематически связанный блок, который, будучи расположенным с возможностью поворота вокруг двух кривошипов, осуществляет синхронное движение. Поэтому и здесь направления движения вытесняющих элементов и зажимающих инструментов совпадают. Однако здесь речь идет о клипсаторе другого типа, у которого, в частности, не предусмотрено, а также технически невозможно, раздвижение вытесняющих элементов. Поэтому посредством такого клипсатора не может быть образован свободный от фарша кончик, что исключает переработку изделий из сырой колбасы. Для этого специально предусмотрены ранее описанные машины.

Первый зажимающий инструмент предпочтительно закреплен на первом (нижнем) зажимающем рычаге и вместе с ним установлен с возможностью поворота и приводится в движение.

При таком выполнении пруток клипсы матрицы предпочтительным образом подается вдоль направляющей, которая начинается в зоне поворотной оси зажимающего рычага. Это облегчает подачу, так как поворотная ось является стационарной.

Предпочтительно второй зажимающий инструмент соединен с линейной направляющей. Второй зажимающий инструмент, штамп, может также быть закреплен на втором (верхнем) зажимающем рычаге с возможностью совместного поворота вокруг совместной поворотной оси обоих зажимающих рычагов и приводиться в движение. Прямолинейное возвратно-поступательное движение штампа улучшает, тем не менее, кинематику с точки зрения более равномерной деформации клипса. Это учитывается при использовании различных размеров клипсов и в зависимости от длины полок недеформированной клипсы является причиной того, что угол раскрытия обоих поворачиваемых зажимающих рычагов в момент контакта штампа с клипсой изменяется, так что он не одновременно входит в зацепление с обеими полками. Вследствие этого появляется нежелательный опрокидывающий или крутящий момент при зажиме.

Если же движение второго зажимающего инструмента осуществляется линейно, предпочтительно перпендикулярно к воображаемой линии, соединяющей концы полок, помещенной в первый зажимающий инструмент (матрицу) клипсы, описанный источник ошибок устраняется, так как наклон зажимающих инструментов по отношению друг к другу более не изменяется после законченного сначала поворотного движения нижнего зажимающего инструмента.

В предпочтительном варианте выполнения клипсатор имеет управление, которое отрегулировано таким образом, что зажимающие инструменты временно с перекрытием с радиальным движением навстречу друг другу и/или с аксиальным движением друг от друга пары вытесняющих элементов радиально подъезжают друг к другу.

Так как обращенные друг к другу V-образные участки вытесняющих элементов предпочтительно имеют углы раскрытия, которые меньше 90°, то их поперечное сечение отверстия в направлении движения больше, чем перпендикулярно к нему. Так как в соответствии с изобретением направление движения зажимающих инструментов совпадает с направлением движения вытесняющих элементов, необходим больший регулируемый путь зажимающих инструментов для того, чтобы полностью открыть поперечное сечение отверстия. Связанная с большим регулируемым путем потеря во времени может, по меньшей мере, частично компенсироваться посредством временного напластования движений вытесняющих элементов, с одной стороны, и зажимающих элементов, с другой стороны.

На этом участке движения зажимающие инструменты могут максимально следовать ходу движения навстречу друг другу пары вытесняющих элементов. Временно управление может предусмотреть, что зажимающие инструменты синхронно с той же скоростью следуют за вытесняющими элементами при движении навстречу друг другу. В принципе, общее время радиального движения навстречу друг другу и аксиального движения друг от друга пары вытесняющих элементов может быть использовано для результирующего движения.

Дальнейшие признаки и преимущества изобретения более подробно поясняются на примере выполнения посредством чертежей, на которых представлено:

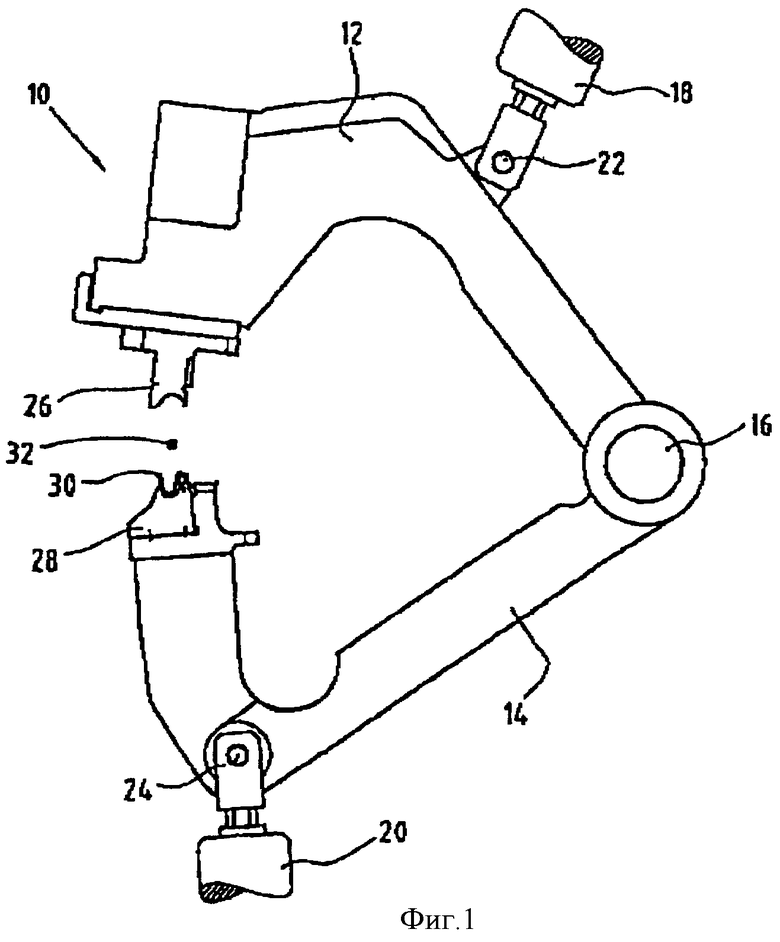

фиг.1 - схематично вид сбоку зажимающей системы;

фиг.2 - вид в перспективе двух пар вытесняющих элементов и их приводных механизмов;

фиг.3А - схематичный вид сбоку пары вытесняющих элементов при их ориентации на штамп и матрицу в соответствии с уровнем техники;

фиг.3В - схематичный вид сбоку пары вытесняющих элементов при их ориентации на штамп и матрицу согласно изобретению;

фиг.4А - незакрытый зажимающий элемент с находящимся внутри кончиком рукава, в поперечном сечении;

фиг.4В - закрытый вокруг кончика рукава зажимающий элемент.

Зажимающая система 10 укупорочной машины в соответствии с изобретением имеет верхний линейно направляемый зажимающий рычаг 12 и нижний зажимающий рычаг 14. Верхний зажимающий рычаг 12 приводится в движение управляющим механизмом 18, усилие которого передается через шарнирное соединение 22. Нижний зажимающий рычаг 14 расположен с возможностью поворота вокруг оси 16. Поворотное движение нижнего зажимающего рычага 14 определяется не представленным на чертеже эксцентриком и передается на него выше подъемной штанги 20, которая воздействует на шарнирное соединение 24 на зажимающем рычаге 14. На верхнем зажимающем рычаге 12 закреплен зажимающий инструмент 26, выполненный в виде штампа, а на нижнем зажимающем рычаге 14 - зажимающий инструмент 28, выполненный в виде матрицы. В матрицу помещен открытый зажим 30. Между штампом и матрицей с открытым зажимом 30 расположен предназначенный для зажима кончик 32 оболочки, для упрощения представленный здесь в виде точки.

Для зажима кончика оболочки второй зажимающий инструмент 26 и первый зажимающий инструмент 28 посредством поворотного движения зажимающих рычагов 12, 14 сдвигаются друг к другу, да притом так, что сначала первый зажимающий инструмент 28 с вложенным зажимом 30 движется навстречу кончику 32, так что этот кончик оказывается в зоне между полками 302, 304 зажима 30 (см. фиг.4А) и под напряжением прижимает зажим 30 в направлении к первому зажимающему инструменту 28. Затем штамп 26 попадает на открытые полки зажима 30 и притом сначала в зону выгнутых концов 306, 308 полок. Посредством дальнейшего взаимного сближения зажимающих инструментов 26, 28 полки 302, 304 огибаются вокруг кончика 32 оболочки, пока не будет достигнута установленная высота клипсы. В соответственно настроенном зажимном просвете или в скобе зажимающих инструментов 26, 28 клипса или зажим 30, как представлено на фиг.4В, пластически деформируется до тех пор, пока выгнутые концы 306, 308 полок совместно с полками 302, 304 не окажутся с обеих сторон пристыкованными друг к другу и вследствие этого зажим 30 кольцеобразно не обогнет кончик 132 рукава.

После закрытия зажима 30 зажимающие инструменты 26, 28 снова отводятся друг от друга, чтобы освободить зажатый посредством зажима 30 кончик 32 оболочки. При этом представленная зажимающая система 10 делает возможным сравнительно широкое раскрытие зажимающих инструментов 26, 28, так что и очень большие по калибру колбасы в процессе наполнения могут проходить через отверстие.

Представленная на фиг.2 вытесняющая система 40 имеет две пары вытесняющих элементов 420, 440 соответственно с двумя радиально противолежащими относительно оси 46 кончика или рукава вытесняющими элементами 422, 424 или 442, 444. Пары вытесняющих элементов 420, 440, с одной стороны, в их радиальном положении открыты, а с другой стороны, в их аксиальном положении относительно оси 46 рукава соединены. Это является открытым или исходным положением рабочего цикла вытесняющего элемента 40, в котором примерно V-образное отверстие или освобождение отдельных вытесняющих элементов 422, 424 или 442, 444 образует максимальное проходное сечение для прохождения заполненных упаковочных оболочек.

С целью пережима вытесняющие элементы 422, 424 или 442, 444 радиально сдвигаются. На основании направленного друг к другу, в основном V-образного освобождения соответственно взаимодействующих как ножницы вытесняющих элементов 422, 424 или 442, 444, проходное отверстие непрерывно сужается, пока наполненная рукавообразная упаковка локально не будет пережата, в основном по поперечному сечению открытого материала упаковочного рукава. Затем пары вытесняющих элементов 420, 440 в пережатом состоянии аксиально отводятся друг от друга, так что фасуемый материал на достаточно большом аксиальном участке вытесняется и, таким образом, образуется кончик 32 рукава требуемой длины.

Движения приводятся на выбор от вращательного движения кривошипа или эксцентрика или производятся приводимыми в движение посредством жидкости (предпочтительно пневматических) устройств поршней цилиндра и передаются на отдельные вытесняющие элементы 422, 424 или 442, 444. Вытесняющие элементы 422, 424 или 442, 444, к тому же соответственно по одному закреплены своими кончиками рукавов на рычагах 426, 428 или 446, 448 (см. фиг.2). Рычаги 426, 428 или 446, 448 расположены с возможностью вращения на горизонтальных направляющих штангах 48, 50, 52, 54, так что гарантировано стабильное горизонтальное движение. Устройство горизонтальных направляющих штанг 48, 50, 52, 54, со своей стороны, расположено с возможностью скольжения на вертикальных направляющих штангах 56, 58 для того, чтобы обеспечивать относительное пережимающее движение.

Если достигнуто описанное выше разжимное состояние, то зажим 30 ранее описанным способом, посредством зажимающих элементов 26, 28, закрыт вокруг кончика рукава 32. Вслед за этим вытесняющие элементы 422, 424 или 442, 444, с одной стороны, радиально отодвигаются друг от друга, а с другой стороны, аксиально снова сдвигаются друг к другу. Оба эти движения могут производиться полностью одновременно, перекрывая друг друга или вслед друг за другом. После этого снова достигается представленное на фиг.2 открытое или исходное состояние.

Представленное на фиг.3А состояние кончика 32 поясняет, с одной стороны, раскрытую в вводной части описания проблему отделения или «образования хвостика», которая имеет свое начало в зоне радиального перекрытия соответственно взаимодействующих вытесняющих элементов 422, 424 или 442, 444 и на основании аксиального разжимного движения благоприятствует и антифрикционным свойствам материала упаковочной оболочки и вытесняющих элементов 422, 424 или 442, 444. Таким образом, образуются боковые расширения 322, 324 собранного складками кончика 32 рукава (см. также фиг.4), которые способствуют тому, что полки зажима при загибе при известных условиях могли бы защемить и повредить складку 32а кончика 32. На основании расположения в соответствии с изобретением пар вытесняющих элементов 420, 440, как представлено на фиг.3В, эти расширения 322, 324, соответственно, в основном лежат в плоскости задней стенки зажима 305, так что они при закрытии зажима 30 не защемляются концами полок 306, 308.

Настоящее изобретение относится к клипсатору для отделения и зажима наполненной фасуемым материалом рукавообразной упаковки, по меньшей мере, с двумя относительно оси упаковочного рукава аксиально отстоящими друг от друга парами радиально противолежащих вытесняющих элементов, которые соединены линейной направляющей и предназначены для локального пережима заполненной упаковки и образования кончика рукава с возможностью радиального линейного движения навстречу друг другу и затем попарно аксиально друг от друга, с расположенным с возможностью поворота первым зажимающим инструментом и вторым зажимающим инструментом. Причем первый и второй зажимающие инструменты предназначены для насаживания и закрытия, по меньшей мере, одного зажима вокруг образованного кончика рукава между аксиально отведенными друг от друга парами вытесняющих элементов с возможностью радиального движения навстречу друг другу. Радиальное направление движения пары вытесняющих элементов, в основном, совпадает с радиальным направлением движения зажимающих инструментов. Устройство по изобретению обеспечивает надежно и просто осуществляемый процесс зажима. 3 з.п. ф-лы, 6 ил.

1. Клипсатор для отделения и зажима наполненной фасуемым материалом рукавообразной упаковки, по меньшей мере, с двумя, относительно оси (46) упаковочного рукава аксиально отстоящими друг от друга парами (420, 440) радиально противолежащих вытесняющих элементов (422, 424, 442, 444), которые соединены линейной направляющей (56, 58) и предназначены для локального пережима заполненной упаковки и образования кончика (32) рукава с возможностью радиального линейного движения навстречу друг другу и затем попарно аксиально друг от друга, с расположенным с возможностью поворота первым зажимающим инструментом (28) и вторым зажимающим инструментом (26), причем первый и второй зажимающие инструменты (28, 26) предназначены для насаживания и закрытия, по меньшей мере, одного зажима (30) вокруг образованного кончика (32) рукава между аксиально отведенными друг от друга парами вытесняющих элементов (420, 440) с возможностью радиального движения навстречу друг другу, отличающийся тем, что радиальное направление движения пары вытесняющих элементов (420, 440), в основном, совпадает с радиальным направлением движения зажимающих инструментов (26, 28).

2. Клипсатор по п.1, отличающийся тем, что первый зажимающий инструмент (28) закреплен на первом зажимающем рычаге (14) и вместе с ним установлен с возможностью поворота и приведения в движение.

3. Клипсатор по п.2, отличающийся тем, что второй зажимающий инструмент (26) соединен с линейной направляющей (12).

4. Клипсатор по любому из пп.1-3, отличающийся тем, что содержит систему управления, посредством которой зажимающие инструменты (26, 28) временно с перекрытием с радиальным движением навстречу друг другу и/или с аксиальным движением друг от друга пары вытесняющих элементов (420, 440) радиально подъезжают друг к другу.

| DE 10131807 С1, 07.11.2002 | |||

| ЕР 0900733 A1, 10.03.1999 | |||

| US 3377692 A1, 16.04.1968 | |||

| ЕР 1140633 B1, 10.10.2001 | |||

| DE 19644074 A1, 14.05.1998. |

Авторы

Даты

2009-05-20—Публикация

2007-08-09—Подача