Изобретение относится к устройству для порционирования и упаковки, содержащему подающее устройство для фасуемого продукта, присоединенную к подающему устройству фасовочную трубу, которая предназначена для образования запаса рукавной упаковочной оболочки с возможностью ее снятия вместе с вытолкнутым через фасовочную трубу фасуемым продуктом с фасовочной трубы (процесс наполнения), и расположенное вниз по потоку за фасовочной трубой зажимающее устройство, которое предназначено для пережимания заполненной упаковочной оболочки локально в пучок и зажатия зажимающего элемента вокруг пучка (процесс зажимания). Изобретение относится далее к осуществляемому посредством такого устройства способу, включающему в себя следующие этапы: подачу фасуемого продукта через горловину фасовочной трубы в зажатую с одной стороны рукавную упаковочную оболочку (наполнение), которую снимают посредством выталкивания фасуемого продукта с запаса на фасовочной трубе, пережимание заполненной упаковочной оболочки вниз по потоку за фасовочной трубой в пучок и зажатие зажимающего элемента вокруг оболочки.

Такие устройства и способы порционирования и упаковывания, в частности, для изготовления колбас, давно известны. Их подающее устройство, так называемая фасовочная машина, содержит воронкообразную большей частью фасовочную емкость или емкость для запаса жидкого, пастообразного и/или гранулированного фасуемого продукта (фарш, герметик, взрывчатое вещество и т.п.). Фасуемый продукт посредством экструдера выталкивают через фасовочную трубу в зажатую с одной стороны упаковочную оболочку, и он снимает ее при этом с фасовочной трубы. Точное порционирование обеспечивается блоком управления фасовочной машины, которая управляет экструдером для подачи заданной величины порции, а затем останавливает. В начале так называемой паузы клипсования, на которой фасовочная машина остановлена, блок управления подает управляющий импульс устройству управления зажимающим устройством, которое управляет им для выполнения выбранного рабочего цикла.

Во время рабочего цикла зажимающего устройства или клипсатора, по меньшей мере, две пары установленных с возможностью движения навстречу друг другу пережимающих средств или вытеснителей входят в заполненную упаковочную оболочку, пережимая ее локально в пучок. Затем пережимающие средства обычно разжимают аксиально по отношению к рукавной оболочке для удлинения пучка. После этого посредством установленных также с возможностью движения навстречу друг другу зажимающих инструментов (матрица и пуансон) на пучок оболочки накладывают один или два зажимающих элемента (клипсы) и деформируют вокруг него, пока оболочка не будет зажата с требуемой прочностью. На выбор упаковочная оболочка может быть разрезана посредством ножа между двумя зажимающими элементами для получения отдельных колбас или колбасных батонов желаемой длины. Вслед за этим пережимающие средства и зажимающие инструменты снова размыкаются и возвращаются в свое исходное положение (положение размыкания). Рабочий цикл закончен. Скорость, моменты и/или пути отдельных рабочих этапов с помощью сделанного выбора продукта могут быть оптимально настроены оператором с помощью блока управления зажимающей машины на вид и диаметр соответствующего упаковочного материала.

Известен далее второй вид зажимающих устройств. Помимо устройств с разжимным вытеснением, у которых вытеснители после пережимания аксиально расходятся, чтобы удлинить пережатый участок для установки клипс, из DE 10131807 известно зажимающее устройство, у которого ради упрощения кинематики удлиненный пучок не образуют. Зажимающее устройство этого вида благодаря более простой кинематике может работать с существенно более высокой тактовой скоростью.

Тактовая скорость наталкивается, однако, на пределы со стороны фасовочного устройства, поскольку оно, в том числе, в зависимости от вязкости фасуемого продукта не может произвольно быстро запускаться и останавливаться.

Задачей изобретения являются повышение производительности порционирования порционирующе-упаковочного устройства и более эффективное осуществление способа порционирования и упаковывания.

Эта задача решается, согласно изобретению, посредством порционирующе-упаковочного устройства с признаками пункта 1 формулы изобретения и способа порционирования и упаковывания с признаками пункта 17 формулы изобретения.

В основе изобретения лежит тот факт, что при достаточном сокращении длительности рабочего цикла зажимающего устройства известная фасовочная машина может быть заменена насосом для создания непрерывного объемного потока. Это обеспечивается у порционирующе-упаковочного устройства, согласно изобретению, за счет того, что управление процессом, в частности регулирование величины порции и производительность порционирования, осуществляют простым образом посредством приданного зажимающему устройству устройства управления, которое вырабатывает управляющий сигнал на пережимание и зажимание на основе выбранной величины порции и непрерывного объемного потока подающего устройства и подает его приводу зажимающего устройства. Точнее говоря, устройство управления вычисляет по выбранной величине порции и известному объемному потоку временной интервал наполнения, по которому подают соответствующий управляющий сигнал на пережатие и зажимание и зажимающему устройству. Известным образом посредством устройства управления можно оптимально настроить на сделанный выбор продукта также скорость, моменты и/или пути отдельных рабочих этапов процесса зажимания. Процесс зажимания вмешивается тогда в текущий процесс наполнения, т.е. он осуществляется без прерывания процесса наполнения.

Это обеспечивает повышение эффективности, поскольку производственный такт больше не ограничен тактом наполнительного устройства. За счет непрерывного наполнения можно также сократить время, которое у известных устройств протекает во время пауз клипсования. Наоборот, объемный поток во время выталкивания фасуемого продукта при той же производственной скорости можно уменьшить, чтобы, например, щадить материал. Благодаря изобретению сокращаются, следовательно, расходы на дорогие и сложные, как известно, формовочные машины и усилия в отношении синхронизации подающего устройства и примыкающего к нему зажимающего устройства, поскольку вместо прежде имевшихся двух устройств управления для формовочной машины и зажимающей машины требуется только одно устройство управления. Управление подающим устройством может осуществляться к тому же очень просто и включать в себя, например, только его включение и выключение, а в конце производственного процесса, при необходимости, регулирование объемного потока. Упрощенное благодаря изобретению управление представляет собой также облегчение для оператора и, тем самым, предотвращение источников сбоев. Обслуживание всего порционирующе-упаковочного устройства происходит не с помощью двух отдельных устройств управления, а лишь единственного устройства управления (связь человека и машины).

Преимущественно зажимающее устройство содержит установленные с возможностью попарного движения навстречу друг другу пережимающего средства и зажимающих инструментов, причем пережимающие средства и зажимающие инструменты сочленены с двумя кривошипами с одинаковыми радиусами, приводимыми вокруг осей их вращения циклически, синхронно и в одном направлении из положения размыкания в положение замыкания и снова в положение размыкания по отношению к пережимающим средствам и зажимающим инструментам.

Такое порционирующее устройство известно, например, из DE 10131807. Сравнительно уменьшенные подвижные массы ускоряются и замедляются в гармоничном синуидальном процессе благодаря синхронному вращению кривошипов в одном направлении. Благодаря этой простой кинематике при эксплуатации происходит значительное уравнивание масс и сил, что обеспечивает высокую частоту вращения и, тем не менее, очень спокойный ход устройства. Клипсаторы этого типа имеют поэтому очень высокую производительность порционирования.

Под временем зажимания ниже подразумевается время в пределах рабочего цикла зажимающего устройства (от одного положения размыкания до другого), в котором пережимающие средства и зажимающие инструменты находятся в положении замыкания или вблизи него. В течение времени зажимания непрерывное выталкивание содержимого не может привести к снятию упаковочной оболочки с фасовочной трубы. Иначе, чем у известных порционирующе-упаковочных устройств, процесс наполнения в течение времени зажимания или всего рабочего цикла не прерывается паузой клипсования.

Для решения проблемы, связанной со скоплением фасуемого продукта перед пережимающими элементами, обусловленным непрерывным объемным потоком в течение, правда, очень короткого, времени зажимания, порционирующее устройство содержит преимущественно расположенное на фасовочной трубе задерживающее устройство с охватывающим фасовочную трубу по периферии и совершающим возвратно-поступательное движение параллельно ей тормозным кольцом для оказания силы трения на упаковочную оболочку во время снятия.

За счет своей осевой подвижности тормозное кольцо может отклоняться навстречу направлению выталкивания фасуемого продукта и, тем самым, освобождать упаковочный объем, в который может быть вытеснен фасуемый продукт при пережимании и зажатии. По окончании времени пережимания, когда пережимающие элементы и зажимающие инструменты снова освобождают упаковочную оболочку, тормозное кольцо может выдвинуться на фасовочной трубе снова в направлении выталкивания и вытеснить при этом находящийся в предварительно освобожденном упаковочном объеме фасуемый продукт в снятую затем упаковочную оболочку. Тормозное кольцо может приводиться, например, во время отвода назад (отклонения) пассивно за счет давления скапливающегося фасуемого продукта, а при выдвижении отводиться назад в исходное положение посредством натянутой, таким образом, пружины.

Предпочтительно задерживающее устройство содержит синхронизируемый с зажимающим устройством привод для возвратно-поступательного движения тормозного кольца.

За счет этого возникает определенное движение отклонения и возврата тормозного кольца, которое повышает точность процесса порционирования.

Согласно одному предпочтительному усовершенствованию задерживающее устройство содержит аккумулятор энергии и в направлении силового потока за ним упор, обеспечивающий работу приводного агрегата задерживающего устройства в непрерывном режиме, тогда как упор удерживает тормозное кольцо с ведомой стороны в желаемой точке и энергия привода накапливается в аккумуляторе энергии.

Это служит для удержания тормозного кольца в отведенном назад освобождающем положении, пока пережимающие элементы и зажимающие инструменты после зажимания полностью или частично снова не освободят путь. Одно предпочтительное усовершенствование предусматривает, что привод задерживающего устройства содержит кривошипно-шатунный механизм с кривошипом, соединенным с ведомой стороны с тормозным кольцом, причем кривошипно-шатунный механизм предпочтительно с ведущей стороны связан с приводом вращения зажимающего устройства.

За счет использования единственного приводного двигателя для зажимающего и задерживающего устройств и за счет обеспечиваемой кривошипно-шатунным механизмом принудительной связи возвратно-поступательные движения задерживающего устройства и движение хода пережимающих средств (вытеснительных элементов) и зажимающих инструментов (пуансон и матрица) зажимающего устройства всегда синхронны, т.е. механически принудительно связаны.

Предпочтительно частоту вращения привода вращения можно изменять посредством управляющего сигнала, и в положении размыкания она ниже, чем в положении замыкания. Это происходит предпочтительным образом за счет того, что устройство управления предназначено для подачи управляющего сигнала, который периодически управляет приводом вращения для совершения рабочего цикла.

Меньшая частота вращения может включать в себя также остановку зажимающей машины в положении размыкания. Например, посредством периодического управляющего сигнала можно инициировать рабочий цикл с постоянной скоростью вращения привода и остановить привод затем в положении размыкания. Периодичность подаваемого устройством управления управляющего сигнала зависит от продолжительности наполнения для выбранной величины порции. Само собой, тот же результат может быть достигнут также со ступенчато или непрерывно изменяемой скоростью привода с остановкой или без. Выбор управления приводом зажимающей машины и, тем самым, технические затраты могут зависеть от колбасного изделия.

В одном предпочтительном усовершенствовании может регулироваться (также) непрерывный объемный поток.

Таким образом, создан дополнительный настраиваемый параметр, влияющий на скорость производства. Это предпочтительно, если, например, изготавливают очень разные величины порций или порционируемый фасуемый продукт имеет очень разные текучие свойства. Если выбирают, например, очень маленькие величины порций, то объемный поток может/должен быть уменьшен с возможностью его непрерывной выдачи при максимальной частоте процесса зажимания. Настройка объемного потока может осуществляться, например, посредством изменения подачи насоса или изменения сечения в подходящем месте подающего устройства.

Порционирующе-упаковочное устройство содержит предпочтительно соединенное с устройством управления устройство выбора со средствами ввода величины порции. В одном предпочтительном усовершенствовании устройство выбора содержит банк данных о продуктах, из которого с помощью средств ввода может быть выбран продукт.

Таким образом, оператор может выбрать, например, колбасное изделие, которое через банк данных соответствует заданной величине порции и подается к устройству управления для обработки управляющего сигнала. Банк данных о продуктах может иметь, например, форму таблицы. Она может вводиться и обрабатываться вручную и/или может быть предварительно установлена.

Другие признаки и преимущества задерживающего устройства, согласно изобретению, приведены в зависимых пунктах. Они поясняются в нижеследующем описании с помощью примеров его выполнения со ссылкой на прилагаемые чертежи, на которых изображают:

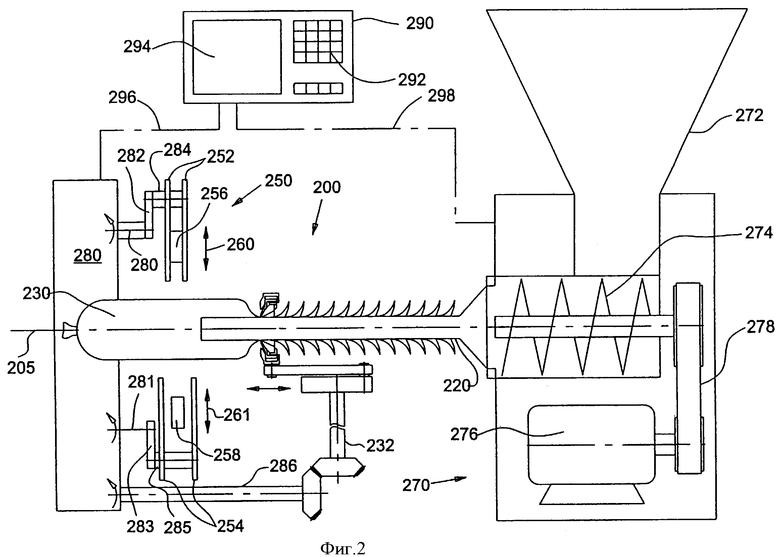

- фиг.1: в схематично упрощенном виде в перспективе пример выполнения порционирующе-упаковочного устройства, согласно изобретению;

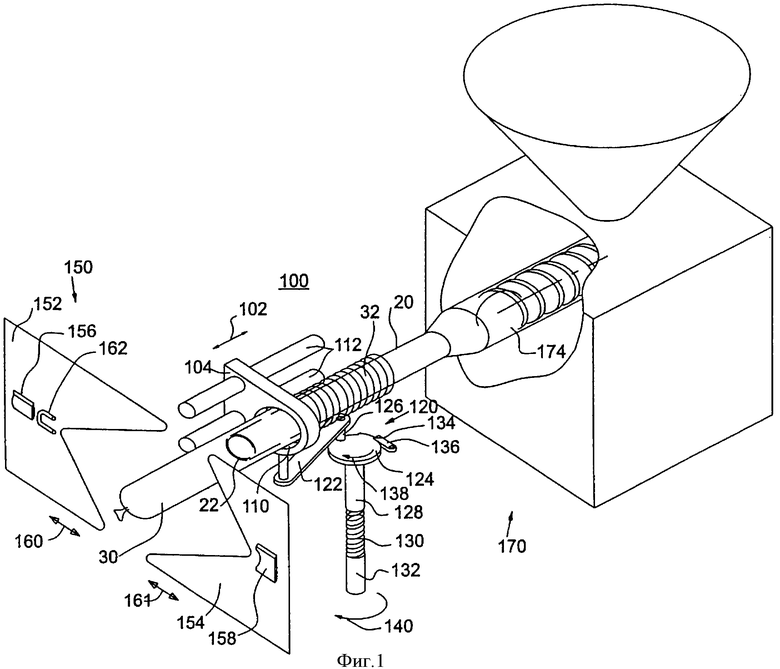

- фиг.2: в схематично упрощенном виде другой пример выполнения порционирующе-упаковочного устройства, согласно изобретению, для пояснения управления приводом.

Изображенное на фиг.1 порционирующе-упаковочное устройство содержит подающее устройство 170 для порционируемого и упаковываемого фасуемого продукта. Фасуемый продукт транспортируют через наполнительное отверстие, в показанном примере в виде воронки 172, к насосу для создания непрерывного объемного потока. Насос включает в себя экструдер 174, который подает фасуемый продукт непрерывно в направлении примыкающей к подающему устройству 170 фасовочной трубе 20 и через ее горловину 22 в зажатую на одном конце рукавную упаковочную оболочку 30. Упаковочную оболочку 30 снимают при этом с запаса 32 в виде гофрированной кишечной оболочки.

Для того чтобы это происходило под контролем, посредством расположенного на фасовочной трубе 20 задерживающего устройства 100, а точнее посредством тормозного кольца 110, охватывающего периферию фасовочной трубы 20 и движущегося возвратно-поступательно параллельно ей в обозначенном двойной стрелкой 102 направлении, на упаковочную оболочку 30 во время снятия оказывают сопротивление трения. Тормозное кольцо 110 содержит внутри, по меньшей мере, одно упругое прижимное кольцо, которое прижимает упаковочную оболочку к фасовочной трубе 20 и вызывает, таким образом, силу трения при снятии упаковочной оболочки.

Запас рукавной упаковочной оболочки может быть создан либо, как показано, в виде гармоникаобразной гофрированной кишечной оболочки, предварительно надетой (вручную) на фасовочную трубу, либо в виде сложенного на месте из плоской ленточной пленки на фасовочной трубе и сваренного или запаянного квазибесконечного пленочного рукава. Эта упаковочная оболочка, как сказано выше, может пассивно захватываться вытолкнутым фасуемым продуктом и/или (при поддержке) за счет приводного устройства, например фрикционных роликов или лент, активно транспортироваться в направлении потока.

Тормозное кольцо 110 установлено в держателе 104, приводимом в направлении 102 линейного движения. Держатель 104 направляют для этого по двум ориентированным параллельно фасовочной трубе 20 шинам 112. Привод для возвратно-поступательного движения держателя 104 содержит кривошипно-шатунный механизм 120, который с ведомой стороны соединен с держателем 104 посредством шатуна 122. Кривошипно-шатунный механизм включает в себя кривошипный диск 124 с шатунным пальцем 126 кривошипа, с которым сочленен шатун 122. Кривошипный диск 124 соединен с ведомым валом 128. Тот, в свою очередь, приводится посредством винтовой пружины 130 сжатия - здесь показана в схематично упрощенном виде - приводным валом 132.

Кривошипный диск 124 имеет на периферии выступ 134, который вместе с упруго натянутой собачкой 136 служит в качестве упора вращения. При вращении кривошипного диска 124 по стрелке 138 в показанное положение собачка 136 препятствует его дальнейшему вращению. При вращении приводного вала 132 дальше в обозначенном стрелкой 140 направлении натягивается пружина 130, которая в качестве аккумулятора энергии включена в силовой поток от приводного вала 132 к держателю 104 тормозного кольца. Таким образом, кривошипный диск 124 и, тем самым, через шатун 122 также держатель 104 с тормозным кольцом 110 могут быть остановлены в желаемой точке, тогда как приводной вал может продолжать вращаться от приводного двигателя.

Вместо винтовой пружины 130 сжатия между приводным 132 и ведомым 128 валами аккумулятор энергии может быть расположен, в принципе, также в любом другом месте в силовом потоке от приводного вала 132 к держателю 104 тормозного кольца. Это может быть, например, в зоне шатуна 122. Решающим является при этом, чтобы в направлении силового потока за ним происходило торможение возвратно-поступательного движения держателя 104; в этом примере держатель 104 пришлось бы непосредственно, например в зоне шин 112, останавливать в определенной точке.

К задерживающему устройству 100 вниз по потоку за фасовочной трубой 20 примыкает зажимающее устройство 150, которое на фиг.1 в сильно упрощенном виде иллюстрировано парой установленных с возможностью движения навстречу друг другу пережимающих средств или вытеснительных пластин 152, 154 и установленными с возможностью движения навстречу друг другу синхронно с ними зажимающими инструментами - пуансоном 156 и матрицей 158. Вытеснительные пластины 152, 154 и зажимающие инструменты 156, 158 ориентированы предпочтительно в плоскости перпендикулярно оси фасовочной трубы и рукава. Обозначенное стрелками 160, 161 направление движения пережимающих средств и зажимающих инструментов проходит наискось к горизонтальной плоскости. Это направление движения, однако, произвольное, и на него может накладываться качательное движение. На фиг.1 зажимающее устройство 150 изображено в положении размыкания. Все вытеснительные пластины 152, 154 имеют на своем свободном конце, в основном, треугольный или V-образный вырез. Этими вырезами они попарно обращены друг к другу. В положении размыкания вырезы образуют, тем самым, расположенное симметрично вокруг оси рукава или центральной оси ромбовидное отверстие. Это отверстие достаточно велико, чтобы пропустить заполненную рукавную оболочку 30.

Фактически зажимающее устройство содержит не пару пережимающих средств, а большое число пар установленных с возможностью движения навстречу друг другу пережимающих средств (фиг.2). Также фиг.1 не дает информации о том, каким образом приводятся пережимающие средства и зажимающие инструменты. Их привод более подробно поясняется также в связи с фиг.2.

Ниже описан способ, осуществляемый с помощью порционирующе-упаковочного устройства на фиг.1. Прежде всего, фасуемый продукт транспортируют через экструдер 174 подающего устройства 170 непрерывно через фасовочную трубу 20 и ее горловину 22 в зажатую на одном конце рукавную упаковочную оболочку 30. При этом упаковочная оболочка за счет выталкивания фасуемого продукта снимается с запаса 32 против силы трения, оказываемой окружающим фасовочную трубу по периферии тормозным кольцом 110.

Прежде чем будет достигнута выбранная величина порции, тормозное кольцо 110 вместе с держателем 104 с приводом от кривошипно-шатунного механизма 120 отводят назад к фасовочной трубе 20 навстречу направлению снятия в положение освобождения упаковочного объема.

В то время как, по меньшей мере, с частичным совпадением по времени держатель 104 с тормозным кольцом 110 останавливают в положении освобождения посредством торможения вращения собачки 136, пережимающие средства 152, 154 сходятся в положение зажимания, а находящийся в зоне пережимания фасуемый продукт вытесняется при этом в освобожденный упаковочный объем. Это значит, что упаковочная оболочка 30 локально пережимается в пучок. Одновременно или с небольшим сдвигом по времени сходятся в положение зажимания также зажимающие инструменты 156, 158, в результате чего один или два зажимающих элемента 162 (с осевым смещением) посредством зажимающих инструментов 156, 158 деформируются вокруг образованного пучка, пока упаковка не будет плотно зажата. При необходимости упаковочную оболочку после зажимания разрезают между обоими зажимающими элементами посредством ножа (не показан).

Во время следующего рабочего такта зажимающие инструменты 156, 158 и вытеснительные пластины 152, 154 снова расходятся в свое положение размыкания и освобождают большее сечение для повторного наполнения следующей упаковки. В это время прекращается также торможение вращения за счет отпускания собачки 136 и освобождения выступа 134 кривошипного диска 124. В результате освобождения кривошипного диска 124 аккумулированная в винтовой пружине 130 сжатия энергия в ускоренном режиме приводит ведомый вал 128 с кривошипным диском 124, пока он не последует за повернутым между тем дальше угловым положением приводного вала 132. За счет этого держатель 104 с тормозным кольцом 110 перемешается в переднее положение на фасовочной трубе 20, а предварительно вытесненный и скопившийся между тем фасуемый продукт попадает из освобожденного объема в следующую порционную упаковку.

Продолжительность остановки (т.е. момент освобождения) зависит, в том числе, от калибра изготовленной колбасы, и ее устанавливают эмпирически. При этом следует обратить внимание на то, что тормозное кольцо перемещается в переднее положение не слишком рано, т.е. еще в зажатом состоянии или во время размыкания вытеснительных пластин. В противном случае существует опасность разрыва фасовочной оболочки, поскольку находящийся в освобожденном объеме фасуемый продукт прижимается к (частично) замкнутым вытеснительным элементам. Точка остановки, напротив, т.е. положение, в котором находится собачка или она воздействует на кривошипный диск, выбрана так, чтобы освобожденный объем как можно более точно соответствовал вытесненному при отделении и запечатывании и, при необходимости, снова наполненному при непрерывном наполнении объему фасуемого продукта для достижения как можно более высокой точности массы порций (колбас).

На фиг.2 также в схематично упрощенном виде изображен пример выполнения порционирующе-упаковочного устройства. Оно состоит из трех основных, более подробно поясненных со ссылкой на фиг.1 устройств, а именно подающего устройства 270, зажимающего устройства 250 и движущегося на фасовочной трубе 220 возвратно-поступательно задерживающего устройства 200. Подающее устройство 270 содержит приводной двигатель 276, который через передачу 278 воздействует на шнек 274 экструдера. Передача может быть, например, передачей с гибкой связью и/или зубчатой передачей с желаемым передаточным отношением.

Зажимающее устройство 250 содержит кривошипы 282, 283 одинакового радиуса, установленные с возможностью вращения вокруг верхней 280 и нижней 281 осей вращения. С их пальцами 284, 285 сочленены соответственно несколько аксиально удаленных друг от друга, параллельно расположенных верхних 252 и нижних 254 вытеснительных пластин. Вытеснительные пластины направляются на своих параллельных прямых внешних кромках соответственно в установленном с возможностью поворота вокруг оси 205 рукава направляющем элементе (не показан). Верхние и нижние вытеснительные пластины совершают за счет этого в зоне оси рукава, в основном, линейные встречные относительные движения в обозначенных двойными стрелками 260, 261 главных направлениях. При этом они, попарно совпадая, взаимодействуют таким образом, что они - в идеальном случае бесконтактно - сужают сечение рукавной оболочки 230 и, тем самым, аксиально вытесняют фасуемый продукт из соответствующего участка рукавной оболочки.

В осевых промежутках между расположенными соответственно на одном пальце 284, 285 кривошипа вытеснительными пластинами 252, 254 находятся также сочлененные с пальцами кривошипов с возможностью вращения зажимающие инструменты - пуансон 256 и матрица 258. Движения пуансона и матрицы связаны, тем самым, с движением верхних и нижних вытеснительных пластин.

Кривошипы приводятся во вращение в одном направлении, так что на линейное относительное движение наложено синуидальное качательное движение всего устройства, состоящего из пережимающих средств, зажимающих инструментов и направляющего элемента (не показан). Привод 280 зажимающего устройства содержит двигатель (не показан), воздействующий подробно не показанным образом на оба кривошипа 262, 263. Двигатель является преимущественно электродвигателем, связанным посредством передачи с гибкой связью с обоими кривошипами.

Дополнительно привод 280 зажимающего устройства связан через присоединительный вал 286 с приводным валом 232 задерживающего устройства 200. Эта связь соединяет тот же приводной двигатель, например, также через передачу с гибкой связью и/или зубчатую передачу, с задерживающим устройством 200 и представляет собой, тем самым, механическую принудительную связь между движением задерживающего устройства и зажимающей машиной. В качестве альтернативы задерживающее устройство может приводиться также отдельным приводом, который, например, электронным путем может быть синхронизирован с приводом 280 зажимающего устройства.

Управление порционирующе-упаковочным устройством происходит посредством устройства 290 управления. Оно включает в себя устройство выбора, содержащее средства 292 ввода и дисплей 294, с помощью которых оператор может сделать желаемый выбор продукта или выбрать непосредственно желаемую величину порции. В первом случае предусмотрен банк данных о продуктах (память данных), который содержит информацию о соответствии между выбором продукта и величиной порции. Устройство 290 управления вырабатывает управляющий сигнал на пережимание и зажимание, если с учетом информации об объемном потоке достигнута непосредственно введенная или запрошенная из банка данных выбранная величина порции. Оно подает управляющий сигнал по сигнальной линии 296 приводу 280 зажимающего устройства 250. Последнее осуществляет в ответ на это рабочий цикл и зажимает упаковочную оболочку, в то время как подающее устройство продолжает работать.

Устройство управления через вторую сигнальную линию 298 соединено с приводом подающего устройства 270. Через нее оно получает, например, информацию о частоте вращения привода подающего устройства и вычисляет необходимую информацию об объемном потоке. Это не исключает возможности изменения объемного потока, т.е. установления, например, путем изменения частоты вращения. Предпочтительно устройство управления через вторую сигнальную линию 298, наоборот, подает управляющий сигнал приводу подающего устройства 270 и устанавливает, таким образом, соответствующую, зависимую от выбора продукта или выбранной величины порции подачу или объемный поток. При этом можно учесть, например, как максимальную рабочую скорость зажимающего устройства 250, так и текучее свойство фасуемого продукта. Это делает обслуживание особенно удобным, поскольку оптимальную настройку всех параметров можно осуществлять только посредством выбора продукта.

Группа изобретений относится к порционирующе-упаковочному устройству и к способу порционирования и упаковывания. Устройство содержит подающее устройство (170) для фасуемого продукта с насосом для создания непрерывного объемного потока, присоединенную к подающему устройству (170) фасовочную трубу (20), предназначенную для образования запаса (32) рукавной упаковочной оболочки (30) с возможностью ее снятия вместе с вытолкнутым через фасовочную трубу (20) фасуемым продуктом с фасовочной трубы (20). Также устройство содержит расположенное вниз по потоку за фасовочной трубой (20) зажимающее устройство (150), предназначенное для пережимания заполненной упаковочной оболочки (30) локально в пучок в процессе заполнения и зажимания зажимающего элемента (162) вокруг пучка, и расположенное на фасовочной трубе (20) задерживающее устройство (100) с охватывающим фасовочную трубу (20) по периферии и совершающим возвратно-поступательное движение параллельно ей тормозным кольцом (110) для оказания силы трения на упаковочную оболочку (30) во время снятия. Зажимающее устройство (150) содержит устройство управления, предназначенное для вырабатывания управляющего сигнала на пережимание и зажимание на основе выбранной величины порции и непрерывного объемного потока и подачи приводу зажимающего устройства (150). Тормозное кольцо (110) отводится назад на фасовочной трубе (20) навстречу направлению снятия в положение освобождения упаковочного объема непосредственно до или во время пережимания и зажимания, а после зажимания снова выдвигаться вперед на фасовочной трубе (20) в направлении снятия в рабочее положение. При пережимании и зажимании находящийся в пережимаемой зоне фасуемый продукт вытесняется в освобожденный упаковочный объем и после зажимания снова сталкивается в снятую упаковочную оболочку (30). Достигается повышение производительности порционирования устройства. 2 н. и 19 з.п. ф-лы, 2 ил.

1. Порционирующе-упаковочное устройство, содержащее подающее устройство (170, 270) для фасуемого продукта с насосом для создания непрерывного объемного потока, присоединенную к подающему устройству (170, 270) фасовочную трубу (20, 220), предназначенную для образования запаса (32) рукавной упаковочной оболочки (30, 230) с возможностью ее снятия вместе с вытолкнутым через фасовочную трубу (20, 220) фасуемым продуктом с фасовочной трубы (20, 220) (процесс наполнения), расположенное вниз по потоку за фасовочной трубой (20, 220) зажимающее устройство (150, 250), предназначенное для пережимания заполненной упаковочной оболочки (30) локально в пучок в процессе заполнения и зажимания зажимающего элемента (162) вокруг пучка (процесс зажимания), и расположенное на фасовочной трубе (20, 220) задерживающее устройство (100, 200) с охватывающим фасовочную трубу (20, 220) по периферии и совершающим возвратно-поступательное движение параллельно ей тормозным кольцом (110) для оказания силы трения на упаковочную оболочку (30, 230) во время снятия, отличающееся тем, что зажимающее устройство (150, 250) содержит устройство (290) управления, предназначенное для вырабатывания управляющего сигнала на пережимание и зажимание на основе выбранной величины порции и непрерывного объемного потока и подачи приводу зажимающего устройства (150, 250), при этом тормозное кольцо (110) выполнено с возможностью отводится назад на фасовочной трубе (20, 220) навстречу направлению снятия в положение освобождения упаковочного объема непосредственно до или во время пережимания и зажимания, а после зажимания снова выдвигаться вперед на фасовочной трубе (20, 220) в направлении снятия в рабочее положение, причем при пережимании и зажимании находящийся в пережимаемой зоне фасуемый продукт вытесняется в освобожденный упаковочный объем и после зажимания снова сталкивается в снятую упаковочную оболочку (30).

2. Устройство по п.1, отличающееся тем, что задерживающее устройство (100, 200) содержит синхронизируемый с зажимаемым устройством (150, 250) привод (280) для возвратно-поступательного движения тормозного кольца (110).

3. Устройство по п.2, отличающееся тем, что задерживающее устройство (100, 200) содержит аккумулятор энергии и в направлении силового потока за ним упор для остановки тормозного кольца (110) в точке остановки.

4. Устройство по п.2 или 3, отличающееся тем, что привод (280) содержит кривошипно-шатунный механизм (120) с кривошипом, соединенный с ведомой стороны с тормозным кольцом (110).

5. Устройство по п.4, отличающееся тем, что кривошип соединен посредством шатуна (122) с держателем.

6. Устройство по любому из пп.1-3, отличающееся тем, что зажимающее устройство (150, 250) содержит установленные с возможностью попарного движения навстречу друг другу пережимающие средства (152, 154, 252, 254) и зажимающие инструменты (156, 158, 256, 258), причем пережимающие средства и зажимающие инструменты сочленены с двумя кривошипами с одинаковыми радиусами, приводимыми вокруг своих осей (280) вращения циклически, синхронно и в одном направлении из положения размыкания в положение замыкания и снова в положение размыкания по отношению к пережимающим средствам и зажимающим инструментам (рабочий цикл).

7. Устройство по п.4, отличающееся тем, что зажимающее устройство (150, 250) содержит установленные с возможностью попарного движения навстречу друг другу пережимающие средства (152, 154, 252, 254) и зажимающие инструменты (156, 158, 256, 258), причем пережимающие средства и зажимающие инструменты сочленены с двумя кривошипами с одинаковыми радиусами, приводимыми вокруг своих осей (280) вращения циклически, синхронно и в одном направлении из положения размыкания в положение замыкания и снова в положение размыкания по отношению к пережимающим средствам и зажимающим инструментам (рабочий цикл).

8. Устройство по п.6, отличающееся тем, что привод зажимающего устройства (150, 250) представляет собой привод вращения, воздействующий на оба кривошипа, связанных посредством передачи с гибкой связью.

9. Устройство по п.7, отличающееся тем, что привод зажимающего устройства (150, 250) представляет собой привод вращения, воздействующий на оба кривошипа, связанных посредством передачи с гибкой связью.

10. Устройство по п.8 или 9, отличающееся тем, что кривошипно-шатунный механизм (120) задерживающего устройства (100, 200) со стороны привода связан с приводом (280) вращения зажимающего устройства (150, 250).

11. Устройство по п.8 или 9, отличающееся тем, что частота вращения привода (280) вращения может быть изменена посредством управляющего сигнала, и в положении размыкания она меньше, чем в положении замыкания.

12. Устройство по п.10, отличающееся тем, что частота вращения привода (280) вращения может быть изменена посредством управляющего сигнала, и в положении размыкания она меньше, чем в положении замыкания.

13. Устройство по п.11, отличающееся тем, что устройство (290) управления предназначено для подачи управляющего сигнала, с помощью которого привод (280) вращения может управляться периодически для осуществления рабочего цикла.

14. Устройство по п.12, отличающееся тем, что устройство (290) управления предназначено для подачи управляющего сигнала, с помощью которого привод (280) вращения может управляться периодически для осуществления рабочего цикла.

15. Устройство по п.1, отличающееся тем, что зажимающее устройство (150, 250) содержит двойное устройство из установленных с возможностью попарного движения навстречу друг другу пережимающих средств (152, 154, 252, 254) и зажимающих инструментов (156, 158, 256, 258), расположенных с возможностью постановки при синхронном движении на оболочковый пучок на расстоянии друг от друга двух зажимающих элементов.

16. Устройство по п.15, отличающееся тем, что в средней плоскости двойного устройства с возможностью включения на выбор в рабочий цикл установлен нож, выполненный с возможностью разрезания оболочкового пучка между обоими зажимающими элементами по окончании процесса зажимания.

17. Устройство по п.1, отличающееся тем, что объемный поток можно регулировать посредством устройства (290) управления.

18. Устройство по п.17, отличающееся тем, что с устройством (290) управления соединено устройство выбора со средствами (292) для ввода величины порции.

19. Устройство по п.18, отличающееся тем, что устройство выбора содержит банк данных о продуктах, из которого с помощью средств (292) ввода может быть выбран продукт.

20. Способ порционирования и упаковывания фасуемого продукта, включающий в себя следующие этапы: подача фасуемого продукта в непрерывном объемном потоке через горловину фасовочной трубы (20, 220) в зажатую на одном конце рукавную упаковочную оболочку (30) (наполнение), которую вместе с вытолкнутым фасуемым продуктом снимают с запаса на фасовочной трубе (20, 220), пережимание заполненной упаковочной оболочки (30) во время наполнения вниз по потоку за фасовочной трубой (20, 220) в пучок и зажимание зажимающего элемента (162) вокруг пучка, отличающийся тем, что пережимание и зажимание осуществляют в периодические интервалы, вычисленные на основе выбранной величины порции и непрерывного объемного потока, при этом на упаковочную оболочку (30) при ее снятии с фасовочной трубы (20, 220) посредством охватывающего фасовочную трубу (20, 220) по периферии тормозного кольца (11) оказывают силу трения, и тормозное кольцо (110) отводят назад на фасовочной трубе (20, 220) навстречу направлению снятия в положение освобождения упаковочного объема непосредственно до или во время пережимания и зажимания, а после зажимания снова выдвигают вперед на фасовочной трубе (20, 220) в направлении снятия в рабочее положение, причем при пережимании и зажимании находящийся в пережимаемой зоне фасуемый продукт вытесняют в освобожденный упаковочный объем и после зажимания снова сталкивают в снятую упаковочную оболочку (30).

21. Способ по п.20, отличающийся тем, что перед пережиманием и зажиманием тормозное кольцо (110) отводят назад в положение освобождения и во время пережимания и зажимания удерживают в положении освобождения.

| Экран для защиты рабочего места от воздействия лучистого тепла | 1971 |

|

SU439671A1 |

| КОМПОЗИЦИЯ ЭТИЛЕН/АЛЬФА-ОЛЕФИНОВОГО ИНТЕРПОЛИМЕРА | 2014 |

|

RU2645714C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОРЦИОННЫХ УПАКОВОК | 2002 |

|

RU2255881C2 |

| ЕР 1095570 А1, 02.05.2001 | |||

| DE 3206675 А1, 01.09.1983 | |||

| DE 3024509 А1, 28.01.1982 | |||

| DE 69618111 T2, 05.09.2002. | |||

Авторы

Даты

2010-10-20—Публикация

2006-09-19—Подача