Изобретение относится к устройству для образования свободного от фасуемого материала кончика рукава на упаковочной оболочке в соответствии с ограничительной частью пункта 1 формулы изобретения.

При изготовлении колбасообразных продуктов в рукавообразных упаковках зачастую желательно получить лишь частично или слабо наполненный продукт. К примеру, при использовании герметиков, такая слабо наполненная упаковка может быть открыта для использования без нежелательного вытекания содержимого при открывании под действием повышенного внутреннего давления. При изготовлении колбасных продуктов лишь частично наполненная колбасным фаршем упаковка может быть желательна для того, чтобы придать колбасному продукту иное, нежели круглое, поперечное сечение, и стабилизировать его, к примеру, посредством варки. Для этого колбасный продукт во время варки формуется в соответствующую форму. Четырехугольное или квадратное поперечное сечение у колбасных продуктов может быть желательно, к примеру, когда они предусмотрены для использования на тостах. Так как квадратное поперечное сечение имеет больший периметр, чем круглое, упаковка не должна быть упруго наполнена. Фасуемый материал, кроме того, может расширяться при варке без опасности разрыва упаковки.

Для изготовления лишь слабо или частично наполненных колбасообразных продуктов из практики известны различные способы, которые предоставляют дополнительно необходимое количество упаковочной оболочки посредством снятия последующего участка упаковочной оболочки с запаса материала.

Европейская патентная заявка 0065807 предлагает способ, при котором участок закрытой на своем переднем конце посредством клипса рукавообразной упаковочной оболочки сначала туго наполняется. Непосредственно перед выходом из фасовочной трубы стационарно расположены вытесняющие пластины. По завершении процесса наполнения они вводятся между туго наполненным участком упаковочной оболочки и фасовочной трубой. Параллельно пути транспортировки и в направлении транспортировки за вытесняющими пластинами расположена зажимающая пара, которая затем пережимает туго наполненный участок и отодвигается от фасовочной трубы. При этом упаковочный материал из запаса подтягивается посредством установленных вытесняющих пластин. За счет параллельного отведения зажимающих инструментов в упаковке сохраняется постоянное внутреннее давление. Когда упаковка при заданном количестве фасуемого материала достигает определенной длины, она закрывается посредством насаживания второго клипса и отделяется от остального запаса упаковочной оболочки.

Немецкий патент 3840522 предлагает далее способ для образования кончика рукава на колбасной оболочке, которая принимает колбасный фарш. Этот способ находит применение в клипсаторе для изготовления колбасных продуктов, который имеет общепринятую конструкцию. При этом после наполнения колбасной оболочки колбасным фаршем две вытесняюще-зажимающие пары закрываются, так что образуется участок колбасной оболочки, который принимает колбасный фарш, а также пустой участок колбасной оболочки. Затем для образования кончика рукава происходит разжим вытесняюще-зажимающей пары. При этом вытесняюще-зажимающая пара, которая следует за свободным концом закрытой колбасной оболочки, перемещается вдоль пути подачи колбасной оболочки таким образом, что наполненный фасуемым материалом участок колбасной оболочки сдвигается в направлении подачи колбасной оболочки и одновременно подтягивается пустой участок колбасной оболочки посредством второй вытесняюще-зажимающей пары. Подтянутая при этом пустая колбасная оболочка образует первый свободный от фасуемого материала кончик рукава, который при туго наполненном продукте необходим для насаживания зажимного клипса и следующего клипса в качестве начала следующего продукта. Если желают получить лишь частично наполненный колбасный продукт, вышеупомянутая вытесняюще-зажимающая пара перемещается дальше вдоль своего пути перемещения. Этот дальнейший разжим, который обозначается так же как сверхразжим, создает удлиненный свободный от фасуемого материала кончик рукава. Как только получена желаемая длина кончика рукава, на направленную от первой вытесняюще-зажимающей пары сторону второй вытесняюще-зажимающей пары насаживается клипс и затем колбасная оболочка отделяется. При таком, в сущности, уже хорошо работающем способе для первого разжима, который необходим для зажима плотно наполненных упаковок, применяется первый приводной механизм. Сверхразжим, то есть создание удлиненного, свободного от фасуемого материала кончика рукава, берет на себя второй приводной механизм.

Вышеуказанные способы имеют недостатки. В случае европейской заявки 0065807 при упаковке крупнозернистого фасуемого материала возникает опасность того, что материал упаковочной оболочки при сдавливании будет поврежден. Устройства, которые работают по способу, описанному в немецком патенте 3840522, используют первый приводной механизм для разжима вытесняюще-зажимающей пары. Так как сверхразжим представляет собой дополнительную функцию, то она реализуется обычно посредством дополнительно смонтированного второго приводного механизма.

Задачей предложенного на рассмотрение изобретения является преодоление вышеуказанных недостатков. В частности, задачей изобретения является создание устройства для образования свободного от фасуемого материала кончика рукава на упаковочной оболочке ранее указанного типа, которое легко изготавливается и которое позволяет осуществлять простую регулировку высоты подъема подвижной вытесняюще-зажимающей пары.

Вышеуказанная задача решается посредством признаков пункта 1 формулы изобретения. В последующих пунктах 10 формулы изобретения описаны предпочтительные варианты осуществления изобретения.

В частности, предлагается устройство для образования кончика рукава на упаковочной оболочке, которая принимает фасуемый материал, в частности, колбасный фарш, причем кончик рукава, по меньшей мере, во время своего образования, по меньшей мере, почти свободен от фасуемого материала. Устройство содержит первое вытесняющее устройство, а также второе вытесняющее устройство, которое выполнено с возможностью реверсивного линейного перемещения по отношению к первому вытесняющему устройству. Далее оно содержит приводное устройство, по меньшей мере, для инициирования линейного перемещения второго вытесняющего устройства. При этом между приводным устройством и вторым вытесняющим устройством предусмотрен, по меньшей мере, один блок передачи приводного усилия, который передает вызванное приводным устройством приводное усилие на второе вытесняющее устройство. Блок передачи приводного усилия выполнен с возможностью реверсивного поворота вокруг места поворота и его положение может регулироваться.

Исходя из способа в соответствии с немецким патентом 3840522, предлагается, таким образом, устройство, которое в состоянии с использованием простых средств реализовать линейное перемещение вытесняющего устройства, как для нормального разжима, так и для сверхразжима. Предложенное устройство использует для разжима вытесняющих пластин, а также для сверхразжима, лишь один единственный приводной механизм. Далее оно содержит исполнительное устройство для плавной регулировки сверхразжима.

В предпочтительном варианте осуществления для регулировки положения места поворота предусмотрено соединенное с блоком передачи приводного усилия с возможностью поворота и включающее в себя место поворота исполнительное устройство, которое выполнено с возможностью реверсивного перемещения вдоль направляющей плоскости посредством регулировочного приводного механизма. Посредством такого исполнительного устройства возможна упрощенная регулировка места поворота, которая, при известных условиях, может быть автоматизирована посредством применения подходящего регулировочного приводного механизма и интегрирована в систему управления производственным процессом.

Предпочтительно, когда направляющая поверхность расположена с ориентацией, при которой она пролегает параллельно воображаемой линии между местом шарнирного соединения второго вытесняющего устройства и местом приложения силы на блок передачи приводного усилия на приводном устройстве. Таким образом, может производиться регулировка высоты подъема подвижной вытесняюще-зажимающей пары, причем смещается лишь конечная точка подъема, стартовая же точка, в которой располагается вытесняюще-зажимающая пара, остается, однако, постоянно неизменной.

В соответствии с предусмотренным использованием предложенного устройства регулировка положения точки поворота может производиться механически, но также и вручную, благодаря чему возможна более простая конструкция и упрощенное управление.

Если регулировочный приводной механизм образован приводимым в движение посредством мотора зубчатым колесом, которое находится в зацеплении с предусмотренной на исполнительном устройстве зубчатой штангой, то возможна регулировка места поворота без проскальзывания.

Далее предпочтительно, когда блок передачи приводного усилия образован посредством управляющей штанги, которая на своем конце, направленном ко второму вытесняющему устройству, шарнирно соединена с ним и которая на своем конце, направленном к приводному устройству, находится во взаимодействии с приводным устройством. Такая управляющая штанга обеспечивает непосредственную и без потерь передачу усилия.

Во избежание столкновений с другими деталями машины управляющая штанга в зоне своего конца, направленного ко второму вытесняющему устройству, может иметь расположенный в плоскости перемещения выгиб. Посредством соответствующего исполнения данного выгиба достигается, к тому же, укорочение конструктивной длины устройства, а также оптимальное согласование положения второго вытесняющего устройства.

В предпочтительном варианте осуществления второе вытесняющее устройство проведено при этом вдоль первого элементонаправляющего устройства, которое предпочтительно образовано посредством направляющих штанг, ведущая ось которого пересекает центральную продольную ось блока передачи приводного усилия, причем в предпочтительном варианте цилиндрические направляющие штанги дают высокую точность ведения. Точка пересечения осей в идеальном варианте образует точку сопряжения между блоком передачи приводного усилия и вторым вытесняющим устройством для непосредственного приложения усилия.

Таким же образом блок передачи приводного усилия в зоне приводного устройства проведен вдоль второго элементонаправляющего устройства, которое также образовано предпочтительно посредством направляющих штанг и которое может содержать третье направляющее устройство, ведущая ось которого пересекает центральную продольную ось блока передачи приводного усилия.

Далее предпочтительно, когда первое и третье направляющие устройства проходят, по меньшей мере, почти параллельно друг другу.

Управляющая штанга образует между местом поворота и первым элементонаправляющим устройством первую часть рычага, а между местом поворота и вторым элементонаправляющим устройством вторую часть рычага. В принципе возможно расположить элементонаправляющие устройства как угодно относительно друг друга. Если же они проходят почти параллельно друг другу, то соотношение частей рычага, вне зависимости от углового положения управляющей штанги, остается примерно постоянным. Вследствие этого, вторая вытесняюще-зажимающая пара, при постоянном приводном усилии, перемещается с постоянным усилием, пропорциональным соотношению рычагов. Далее, оставшиеся участки пути концов рычага также пропорциональны друг другу, благодаря чему возможно простое и точное управление.

Если блок передачи приводного усилия присоединен ко второму элементонаправляющему устройству посредством гибко эластичного амортизирующего элемента, то пики нагрузки от привода могут демпфироваться. Благодаря этому достигается также бережное отношение к упаковочному материалу, а также предотвращаются возможные повреждения. Демпфирование пиков нагрузки от привода сохраняет также всю последующую механическую часть и заботится, таким образом, о меньшем износе и повышенном сроке службы.

Приводное устройство для блока передачи приводного усилия может быть реализовано различными способами. В предпочтительном варианте осуществления оно является циклично работающим приводным устройством, которое предпочтительно образовано посредством дискового кулачка. При этом обеспечивается прямое и без проскальзывания приведение в действие, когда блок передачи приводного усилия в зоне своего конца, направленного к приводному устройству, имеет направляющий ролик, который находится в зацеплении с направляющей поверхностью дискового кулачка. Для дальнейшего уменьшения потерь цикл работы приводного устройства может быть согласован с рабочим тактом клипсатора.

Для осуществления поворота блока передачи приводного усилия относительно приводного устройства блок передачи приводного усилия в зоне своего конца, направленного к приводному устройству, должен иметь шарнирную опору, которая в предпочтительно варианте осуществления помещена на втором элементонаправляющем устройстве.

В предпочтительном варианте осуществления предусмотрено, что первое и/или второе вытесняющие устройства образованы, соответственно, посредством линейно разжимного вытесняющего устройства. Могут, однако, применяться и другие вытесняющие устройства, такие, как диафрагмовые вытесняющие устройства.

Для зажима упаковочной оболочки может быть предусмотрено, к примеру, устройство для насаживания зажимающих средств, которое в состоянии насаживать зажимающие средства, в частности, клипсы для зажима упаковочной оболочки для образования колбасообразного продукта.

Далее может быть предусмотрено отрезное устройство, которое в состоянии отделять участки упаковочной оболочки от остатка упаковочной оболочки для образования колбасообразного продукта.

Может быть предусмотрено далее наполняющее устройство, к примеру, фасовочная труба, которая в состоянии подавать фасуемый материал в упаковочную оболочку, и на котором в другом предпочтительном варианте осуществления образуется остаток пустой упаковочной оболочки.

Другие предпочтительные варианты осуществления, а также пример осуществления изобретения, разъясняются далее более подробно на основании описания варианта осуществления в сочетании с приведенными чертежами. Используемые при описании примера осуществления понятия «сверху», «снизу», «слева» и «справа» относятся к чертежам в направлении читаемых обычным порядком обозначений и обозначений чертежей.

Показано:

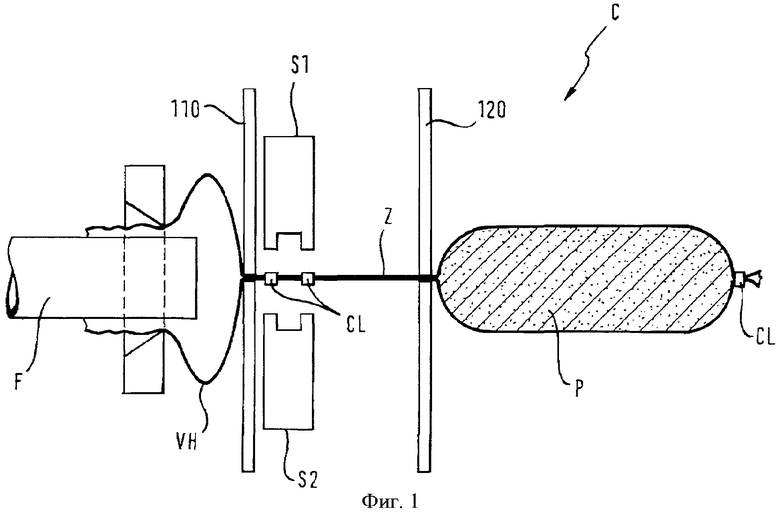

фиг.1 - схематичный вид принципиальной конструкции клипсатора, при которой используется предложенное на рассмотрение изобретение;

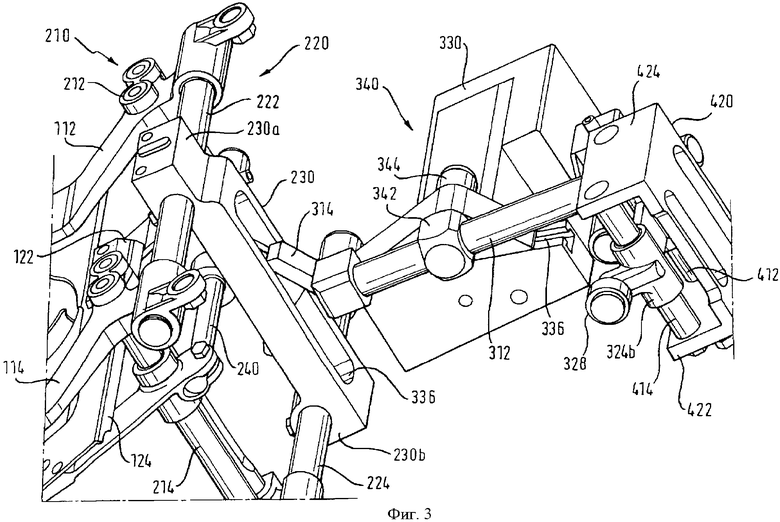

фиг.2 - вид сверху на устройство в соответствии с изобретением;

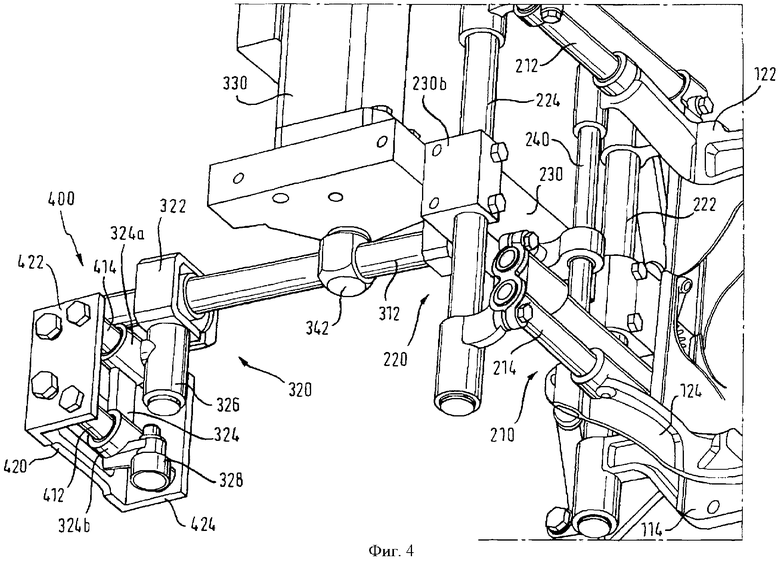

фиг.3 - изображение в перспективе устройства в соответствии с изобретением справа и снизу;

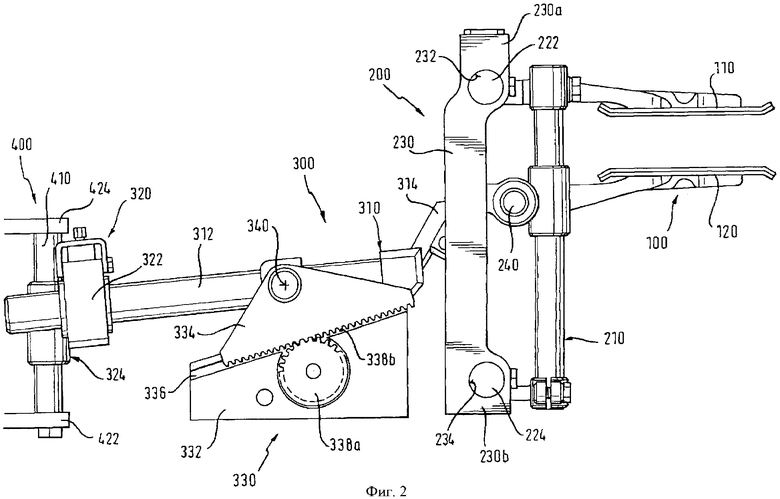

фиг.4 - изображение в перспективе устройства в соответствии с изобретением слева и снизу.

Описанный далее пример осуществления устройства в соответствии с изобретением для образования свободного от фасовочного материала кончика Z рукава на упаковочной оболочке VH находит применение в клипсаторе С. У данного схематично изображенного на Фиг.1 клипсатора С слева проходит горизонтально ориентированная фасовочная труба F, на которой находится запас упаковочной оболочки VH и через которую фасуемый материал, в данном случае колбасный фарш, может заполняться в закрытую на переднем конце посредством клипса CL, наполненную фасуемым материалом упаковочную оболочку VH.

Непосредственно перед правым концом фасовочной трубы F находится вытесняюще-зажимающее устройство 100, которое состоит из двух вытесняюще-зажимающих пар 110, 120, которые образуют вытесняющие устройства и которые предусмотрены ориентированными параллельно друг другу, а также перпендикулярно, по меньшей мере, к почти горизонтально проходящему пути транспортировки и изготовления колбасных продуктов Р. Изображенная на чертеже слева вытесняюще-зажимающая пара 110 установлена стационарно. Напротив, правая вытесняюще-зажимающая пара 120 может перемещаться в направлении транспортировки линейно и реверсивно. Обе вытесняюще-зажимающие пары 110, 120 в своем открытом положении освобождают пролегающий вправо путь транспортировки для фасуемого материала, в то время как в закрытом положении они пережимают находящуюся между ними упаковочную оболочку VH и предотвращают в дальнейшем наполнение фасуемым материалом. В вертикальном направлении выше и ниже вытесняюще-зажимающих пар 110, 102 расположен, соответственно, находящийся в не изображенной на Фиг.1 более детально исходной позиции закрывающий инструмент S1, S2 клипсатора С, который используется для насадки и зажима клипсов CL. Для этого оба закрывающих инструмента S1, S2, которые образуются посредством штампа S1 и матрицы S2, посредством не изображенного далее приводного механизма, могут реверсивно перемещаться из исходного положения в закрытое положение на свободный от фасуемого материала конец Z рукава. Для того чтобы закрывающие инструменты S1, S2 могли въезжать между обеими вытесняюще-зажимающими парами 110, 120, расположенная на Фиг.1 справа вытесняюще-зажимающая пара 120 реверсивно перемещается вправо на определенный заранее участок пути. Определенный заранее участок пути соответствует при этом, по меньшей мере, ширине закрывающих инструментов S1, S2. Как только правая вытесняюще-зажимающая пара 120 переместилась вправо, оба закрывающих инструмента S1, S2 наезжают друг на друга, как изображено на Фиг.1. Правая вытесняюще-зажимающая пара 120 может и далее перемещаться вправо по необходимому для разведения друг от друга закрывающих инструментов 110, 120 участку пути, как показано на Фиг.1 и будет разъяснено далее более подробно.

На Фиг.2 представлены существенные составные элементы устройства в соответствии с изобретением. Как можно заключить на основании Фиг.1, устройство в соответствии с изобретением состоит из уже упомянутого ранее вытесняюще-зажимающего устройства 100, а также далее из первого элементонаправляющего устройства 200, блока приводной передачи 300 и второго элементонаправляющего устройства 400.

Как уже упоминалось выше, первая, расположенная со стороны фасовочной трубы вытесняюще-зажимающая пара 110 стационарно закреплена на верхнем на Фиг.2 конце направляющего устройства 210 первого элементонаправляющего устройства 200. Параллельно первой вытесняюще-зажимающей паре 110 расположена вторая вытесняюще-зажимающая пара 120 на том же самом направляющем устройстве 210. Вдоль этого направляющего устройства 210 вторая вытесняюще-зажимающая пара 120 может в горизонтальном направлении реверсивно смещаться относительно первой вытесняюще-зажимающей пары 110. Вытесняюще-зажимающие пары 110, 120 состоят, соответственно, из двух параллельно проведенных близко друг к другу пережимающих пластин 112, 114, 122, 124. Пережимающие пластины 112, 122 помещены на первой горизонтальной трубе 212 направляющего устройства 210, а пережимающие пластины 114, 124 на второй, параллельной первой трубе 212, трубе 214 направляющего устройства 210, которая расположена ниже первой трубы 212, как представлено на Фиг.3 и Фиг.4. По трубам 212, 214, выполненным с возможностью вертикального реверсивного перемещения друг к другу при помощи не изображенного привода, пережимающие пластины 112, 114, 122, 124 также перемещаются вертикально реверсивно навстречу друг другу, причем вытесняюще-зажимающие пары 110, 120 закрываются или открываются. В исходном положении вытесняюще-зажимающие пары 110, 120 открыты и вторая вытесняюще-зажимающая пара 120 спозиционирована непосредственно возле первой вытесняюще-зажимающей пары 110. Для минимизации прогиба направляющих труб 212, 214 первого направляющего устройства 210 параллельно каждой из них и, сверх того, в вертикальном направлении расположена вторая, не обозначенная детально труба.

Наряду с уже упомянутым первым направляющим устройством 210 первое элементонаправляющее устройство 200 имеет далее, как представлено на Фиг.3 и Фиг.4, второе направляющее устройство 220, а также траверсу 230.

Направляющие элементы 222, 224 второго направляющего устройства 220 ориентированы перпендикулярно образованным трубами 212, 214 направляющим элементам 212, 214 первого направляющего устройства 210 и расположены на его обращенной от вытесняюще-зажимающих пар 110, 120 стороне. Направляющие элементы 222, 224 второго направляющего устройства 220 образуются, соответственно, посредством направляющих труб 222, 224, которые проходят параллельно друг другу.

Траверса 230 выполнена, в основном, прямоугольной, с выгнутыми, утолщенными концами 230а, 230b. Через эти концы 230а, 230b проходят параллельно друг другу и перпендикулярно к боковой поверхности два отверстия 232, 234, которые вмещают обе направляющие трубы 222, 224 второго направляющего устройства 220 и соосно фиксируют их. На Фиг.4 на направленных вверх, перпендикулярно траверсе 230, участках направляющих труб 222, 224 второго направляющего устройства 220 с возможностью смещения параллельно траверсе 230 расположена направляющая труба 212 первого направляющего устройства 210. Направляющая труба 214 первого направляющего устройства 210 на Фиг.4 расположена с возможностью смещения параллельно траверсе 230 на перпендикулярно направленных вниз участках направляющих труб 222, 224 второго направляющего устройства 220. На торцевых концах траверсы 230 находятся не обозначенные детально резьбовые отверстия для закрепления траверсы 230 на также не изображенной детально раме машины.

Вертикальная направляющая штанга 240 расположена проходящей параллельно второму направляющему устройству 220, а также перпендикулярно между траверсой 230 и направляющим устройством 210. На ней вертикально с возможностью смещения закреплена вторая вытесняюще-зажимающая пара 120. Благодаря этому обеспечивается одновременная горизонтальная подвижность пережимающих пластин 122, 124 вдоль первого направляющего устройства 210, а также их вертикальное выравнивание относительно друг друга.

Блок приводной передачи 300 состоит, как показано на Фиг.2, в основном, из блока 310 передачи приводного усилия, приводного блока 320 и исполнительного устройства 330, которое имеет место 340 поворота.

Блок 310 передачи приводного усилия образуется из управляющей штанги 312, которая на своем направленном к вытесняюще-зажимающим парам 110, 120 конце 314 выгнута. Выгиб может быть предусмотрен для предотвращения столкновений движущихся деталей машины. Управляющая штанга 312 имеет круглое поперечное сечение и располагается горизонтально и, в основном, перпендикулярно к образованной центральными осями направляющих труб 212, 214 первого направляющего устройства 210 плоскости, влево, в направлении вышеуказанного второго элементонаправляющего устройства 400. Своим выгнутым концом 314 управляющая штанга 312 с возможностью поворота закреплена примерно в центре на вертикальной направляющей штанге 240, причем она, как можно видеть из Фиг.3, проведена насквозь через горизонтальный продольный паз 236 в траверсе 230. Участок противолежащей выгнутому концу концевой области управляющей штанги 312, который не обозначен детально, помещен в гибко эластичный амортизирующий элемент 322 на приводном блоке 320.

Приводной блок 320 состоит из выполненного с возможностью горизонтального реверсивного перемещения ползуна 324, который содержит в себе две установленные параллельно друг другу втулки 324а, 324b. На верхней на Фиг.4 втулке 324а, на ее обращенной к вытесняюще-зажимающему устройству 100 стороне, перпендикулярно к ее центральной оси располагается несущий элемент 326 примыкающего сверху эластичного амортизирующего элемента 322. На нижней втулке 324b на той же стороне и коаксиально с несущим элементом 326 амортизирующего элемента 322 расположена не обозначенная детально ось примыкающего снизу направляющего ролика 328. Направляющий ролик 328 находится в зацеплении с не изображенным приводным механизмом, который, к примеру, может быть образован дисковым кулачком. Посредством данного приводного механизма приводной блок 320 может реверсивно перемещаться между двумя стопорными позициями, о которых далее речь пойдет более детально, вдоль третьего направляющего устройства 410. Между своими обоим концами управляющая тяга 312 проводится через место 340 поворота.

Влево примыкает, как следует из Фиг.4, ранее упомянутое второе элементонаправляющее устройства 400, которое состоит из третьего направляющего устройства 410, которое удерживается стопорным устройством 420.

Третье направляющее устройство 410 состоит из двух горизонтально ориентированных, проходящих параллельно друг над другом, направляющих труб 412, 414, которые расположены параллельно трубам 212, 214 первого направляющего устройства 210. На этих направляющих трубах 412, 414 с возможностью перемещения расположен ползун 324 с втулками 324а, 324b, по одной на трубе. Трубы 412, 414 третьего направляющего устройства 410 на своих концах удерживаются стопорным устройством 420, которое состоит из двух параллельных мест 422, 424 закрепления, основные плоскости распространения которых проходят перпендикулярно к направляющим трубам 412, 414. Стопорное устройство 420 не представленным детально способом крепится на раме машины и образует первое место 422 закрепления и второе место 424 закрепления для перемещаемого на третьем направляющем устройстве 410 ползуна 324.

В первой стопорной позиции ползун 324 приводного блока 320 находится в контакте с первым местом 422 закрепления, а во второй стопорной позиции он находится в контакте со вторым местом 424 закрепления стопорного устройства 420.

Между элементонаправляющими устройствами 200, 400 в непосредственной близости к блоку 310 передачи приводного усилия расположено исполнительное устройство 330, которое содержит в себе ранее упомянутое место 340 поворота.

Исполнительное устройство 330 состоит из жестко установленного на раме машины несущего устройства 332, которое содержит не обозначенный детально приводной механизм, и из подвижного регулирующего устройства 334, которое выполнено с возможностью передвижения посредством приводного механизма вдоль направляющей поверхности 336. Не представленная детально рама машины проходит на Фиг.2 горизонтально по нижним кромкам жестко установленного несущего устройства 332 и по нижней торцевой стороне траверсы 230. Направляющая поверхность 336 и проходящая, согласно Фиг.2, горизонтально нижняя кромка жестко установленного несущего устройства 332 образуют острый угол. Этот угол придает направляющей поверхности 336 такой уклон, что она, когда ползун 324 находится в первой стопорной позиции, проходит параллельно оси управляющей штанги 312. Направляющая поверхность 336, как можно увидеть из Фиг.3, образуется посредством Т-образного паза. Она может быть образована, однако, посредством любой другой подходящей направляющей, так, к примеру, посредством направляющей в виде ласточкиного хвоста или призматической направляющей.

На подвижном несущем устройстве 334 размещено место 340 поворота. Оно состоит из опорной втулки 342, в которую помещена с возможностью передвижения управляющая штанга 312. Опорная втулка 342 выполнена далее с возможностью поворота вокруг проходящей перпендикулярно к управляющей штанге 312 поворотной оси 344. Имеющийся в исполнительном устройстве 330 приводной механизм приводит в действие ведущую шестерню 338а, которая находится в зацеплении с зубчатой рейкой 338b на подвижном регулирующем устройстве 334. Направляющая поверхность 336 и зубчатая рейка 338b проходят параллельно друг другу, благодаря чему, посредством приводного механизма, подвижное регулирующее устройство 334 может реверсивно передвигаться вдоль направляющей поверхности 336. Вместе с ним вдоль управляющей штанги 312 передвигается и место 340 поворота.

За счет перемещения места 340 поворота изменяется соотношение длин участков рычага управляющей штанги 312, то есть обоих участков перед местом 340 поворота и за местом 340 поворота. Тем самым, изменяется высота подъема второй вытесняюще-зажимающей пары 120. Таким образом, может регулироваться длина кончика Z рукава, который образуется между вытесняюще-зажимающими парами 110, 120 и соответствует высоте подъема второй вытесняюще-зажимающей пары 120. При этом, посредством наклона направляющей поверхности 336, обеспечивается то обстоятельство, что исходная позиция вытесняюще-зажимающих пар 110, 120 остается неизменной.

Процесс движения в целом устройства в соответствии с изобретением разъясняется далее на основании процесса изготовления колбасного продукта Р:

От дозировочной машины фасуемый материал, в данном случае колбасный фарш, подается к клипсатору С по фасовочной трубе F. Вокруг фасовочной трубы F находится запас рукавообразной упаковочной оболочки VH. Он заполняется известным образом. Посредством синхронного насаживания и зажима двух клипсов CL на свободном от фасуемого материала участке упаковочной оболочки VH в клипсаторе С, во-первых, изготавливается уже наполненный колбасный продукт Р, а во-вторых, создается начальный кончик нового, еще предназначенного для заполнения продукта Р. Отрезной инструмент, как, например, нож, отделяет изготовленный колбасный продукт Р от остатка рукавообразной упаковочной оболочки VH. При насаживании и зажиме клипсов CL в клипс CL, который изготавливает колбасный продукт Р, при этом посредством подающего устройства может быть подведен не показанный детально подвешивающий элемент в форме нитяной петли и посредством данного клипса CL закреплен на колбасном продукте Р.

После того как посредством насаживания клипса CL образован новый начальный кончик, определенное количество фасуемого материала по фасовочной трубе F подается в упаковочную оболочку VH. Вытесняюще-зажимающие пары 110, 120 находятся в исходной позиции. То есть, они располагаются параллельно друг другу, в перпендикулярной плоскости, непосредственно перед концом фасовочной трубы F со стороны клипсатора, и пережимающие пластины 112, 114, 122, 124 отведены друг от друга. Далее, оба закрывающих инструмента S1, S2, будучи отведенными друг от друга, находятся в своей исходной позиции выше или ниже вытесняюще-зажимающих пар 110, 120. Когда предусмотренное количество фасуемого материала расфасовано, подача прекращается. Теперь пережимающие пластины 112, 114, 122, 124 съезжаются. При этом находящийся в данной зоне фасуемый материал вытесняется, а упаковочная оболочка VH гофрируется. Затем приводной блок 320 посредством своего приводного механизма перемещается из первой стопорной позиции, в которой находится ползун 324 приводного блока 320 с прилеганием к первому месту 422 закрепления, в направлении своей второй стопорной позиции. При этом расположенный со стороны привода конец блока 310 передачи приводного усилия перемещается совместно с приводным блоком 320. Блок 310 передачи приводного усилия поворачивается, вследствие этого, в своей горизонтальной плоскости вокруг поворотной оси 344 места 340 поворота и передвигает своим выгнутым концом 314 вертикальную направляющую штангу 240 горизонтально вдоль направляющего устройства 210.

На вертикальной направляющей штанге 240 закреплена вторая вытесняюще-зажимающая пара 120, которая теперь вдоль первого направляющего устройства 210 линейно отводится в направлении подачи от первой вытесняюще-зажимающей пары 110. Упруго наполненный фасуемым продуктом участок упаковочной оболочки VH посредством второй вытесняюще-зажимающей пары 120 отводится от фасовочной трубы F, а дополнительная упаковочная оболочка VH между пережимающими пластинами 112, 114 первой вытесняюще-зажимающей пары 110 отводится от запаса. Вследствие этого образуется свободный от фасуемого материала участок кончика Z рукава, на который теперь насаживаются клипсы CL. Если предусмотрено устанавливать на колбасном продукте Р подвешивающий элемент, то он помещается в клипс CL, который изготавливает колбасный продукт Р, и закрепляется вместе с ним. Когда оба клипса CL насажены, готовый колбасный продукт Р посредством отрезного инструмента, к примеру, ножа, может отделяться от остального запаса упаковочной оболочки VH. Пережимающие пластины 112, 114, 122, 124 в вертикальном направлении отъезжают друг от друга и освобождают удерживаемые ими участки кончика рукава. Готовый колбасный продукт Р посредством не изображенного транспортирующего устройства перемещается из клипсатора С. Вторая вытесняюще-зажимающая пара 120 возвращается обратно в описанную ранее исходную позицию. Это происходит в обратной последовательности относительно ранее описанного процесса отведения друг от друга. Когда вытесняюще-зажимающие пары 110, 120 снова находятся в исходной позиции, может начинаться новый рабочий цикл. При таком рабочем цикле приводной блок 320 ровно один раз перемещается из первого стопорного положения, в котором вытесняюще-зажимающие пары 110, 120 находятся в своей исходной позиции, во второе стопорное положение и снова перемещаются обратно в первое положение.

Если длина свободного от фасуемого материала кончика Z рукава должна быть изменена, к примеру, для изготовления колбасных продуктов Р другого размера, по сравнению с отрегулированным, то это происходит посредством смещения места 340 поворота на управляющей штанге 312 вдоль направляющей поверхности 336 несущего устройства 332.

Если необходимо удлинить свободный от фасуемого материала кончик Z рукава, регулирующее устройство 334, которое содержит место 340 поворота, перемещается вдоль направляющей поверхности 336 несущего устройства 332 в направлении приводного блока 320. Вследствие этого указывающий от места 340 поворота в направлении к приводному блоку 320 участок рычага управляющей штанги 312 становится меньше, а участок рычага, указывающий в направлении к вытесняюще-зажимающему устройству 100, становится длиннее. При постоянном пути смещения ползуна 324 за счет измененного соотношения длин участков рычага управляющей штанги 312 удлиняется путь смещения второй вытесняюще-зажимающей пары 120 по сравнению с первой вытесняюще-зажимающей парой 110. Так как направляющая поверхность 336, когда ползун 324 находится в первом стопорной позиции, проходит параллельно управляющей штанге 312, путь смещения второй вытесняюще-зажимающей пары 120 удлиняется только в направлении транспортировки, вправо. Исходная позиция второй вытесняюще-зажимающей пары 120 параллельно близко рядом с первой вытесняюще-зажимающей парой 110 остается неизменной.

Если должно быть достигнуто укорочение свободного от фасуемого материала кончика Z рукава, регулирующее устройство 334, которое содержит место 340 поворота, перемещается вдоль направляющей поверхности 336 несущего устройства 332 в направлении вытесняюще-зажимающего устройства 100. В соответствии с вышесказанным, соотношение длин участков рычага управляющей штанги 312 изменяется таким образом, что путь смещения второй вытесняюще-зажимающей пары 120 уменьшается. И здесь, как уже изложено выше, исходная позиция второй вытесняюще-зажимающей пары 120 остается неизменной.

Далее следует еще заметить, что все описанные конструктивные элементы, если не оговорено иначе, изготовлены из инструментальной стали.

В заключение следует отметить также, что изобретение не ограничено представленными на Фиг.2-4 вариантами осуществления. Так, приводной механизм блока 310 передачи приводного усилия, к примеру, может быть осуществлен посредством эксцентрика. Также и элементонаправляющие устройства 200, 400 могут быть реализованы посредством других деталей, нежели трубы. Также возможно использовать для перестановки места 340 поворота другой приводной механизм, а не зубчатую передачу, к примеру, цепной привод.

СПИСОК ОБОЗНАЧЕНИЙ

С клипсатор

CL клипс

F фасовочная труба

Р колбасный продукт

S1 закрывающий инструмент

S2 закрывающий инструмент

VH упаковочная оболочка

Z свободный от фасовочного материала кончик рукава

100 вытесняюще-зажимающее устройство

110 первая вытесняюще-зажимающая пара

112 пережимающие пластины

114 пережимающие пластины

120 второе вытесняюще-зажимающее устройство

122 пережимающие пластины

124 пережимающие пластины

200 первое элементонаправляющее устройство

210 первое направляющее устройство

212 направляющая труба

214 направляющая труба

220 второе направляющее устройство

222 направляющая труба

224 направляющая труба

230 траверса

230а утолщенный конец

230b утолщенный конец

232 отверстие

234 отверстие

236 продольный паз

240 вертикальная направляющая штанга

300 блок приводной передачи

310 блок передачи приводного усилия

312 управляющая штанга

314 выгнутый конец

320 приводной блок

322 эластичный амортизирующий элемент

324 ползун

324а верхняя втулка

324b нижняя втулка

326 несущий элемент

328 направляющий ролик

330 исполнительное устройство

332 несущее устройство

334 регулирующее устройство

336 направляющая поверхность

338а ведущая шестерня

338b зубчатая рейка

340 место поворота

342 опорная втулка

344 поворотная ось

400 второе элементонаправляющее устройство

410 третье направляющее устройство

412 направляющая труба

414 направляющая труба

420 стопорное устройство

422 первое место закрепления

424 второе место закрепления

Изобретение относится к устройству для образования кончика рукава на упаковочной оболочке. Устройство принимает фасуемый материал, причем кончик рукава во время своего образования почти свободен от фасуемого материала. Устройство содержит первое вытесняющее устройство (110), а также второе вытесняющее устройство (120), которое выполнено с возможностью реверсивного линейного перемещения по отношению к первому вытесняющему устройству (110), и приводное устройство для инициирования линейного перемещения второго вытесняющего устройства (120). Между приводным устройством и вторым вытесняющим устройством (120) предусмотрен один блок (310) передачи приводного усилия. Блок (310) передачи приводного усилия передает вызванное приводным устройством приводное усилие на второе вытесняющее устройство (120) и выполнен с возможностью реверсивного поворота вокруг места (340) поворота, положение которого может регулироваться. Технический результат направлен на легкость изготовления и простую регулировку высоты подъема подвижной вытесняюще-зажимающей пары. 9 з.п. ф-лы, 4 ил.

1. Устройство для образования кончика (Z) рукава на упаковочной оболочке (VH), которая принимает фасуемый материал, в частности колбасный фарш, причем кончик (Z) рукава, по меньшей мере, во время своего образования, по меньше мере, почти свободен от фасуемого материала, содержащее: первое вытесняющее устройство (110) и второе вытесняющее устройство (120), выполненное с возможностью реверсивного линейного перемещения по отношению к первому вытесняющему устройству (110), и приводное устройство, по меньшей мере, для инициирования линейного перемещения второго вытесняющего устройства (120), отличающееся тем, что между приводным устройством и вторым вытесняющим устройством (120) предусмотрен, по меньшей мере, один блок (310) передачи приводного усилия, который передает вызванное приводным устройством приводное усилие на второе вытесняющее устройство (120) и который выполнен с возможностью реверсивного поворота вокруг места (340) поворота, положение которого может регулироваться.

2. Устройство по п.1, отличающееся тем, что для регулировки положения места (340) поворота предусмотрено соединенное с блоком (310) передачи приводного усилия с возможностью поворота и включающее в себя место (340) поворота исполнительное устройство (334), которое выполнено с возможностью реверсивного перемещения вдоль направляющей плоскости (336) посредством регулировочного приводного механизма.

3. Устройство по п.2, отличающееся тем, что направляющая поверхность (336) расположена с ориентацией, при которой она пролегает параллельно воображаемой линии между местом шарнирного соединения второго вытесняющего устройства (120) и местом приложения силы на блок (310) передачи приводного усилия на приводном устройстве.

4. Устройство по одному из пп.1-3, отличающееся тем, что блок (310) передачи приводного усилия образован посредством управляющей штанги (312), которая на своем конце, направленном ко второму вытесняющему устройству (120), шарнирно соединена с ним и которая на своем конце, направленном к приводному устройству, находится во взаимодействии с приводным устройством.

5. Устройство по п.4, отличающееся тем, что управляющая штанга (312) в зоне своего конца, направленного ко второму вытесняющему устройству (120), имеет расположенный в плоскости перемещения выгиб (314).

6. Устройство по п.1, отличающееся тем, что второе вытесняющее устройство (120) проведено вдоль первого направляющего устройства (210) предпочтительно по направляющим штангам (212, 214), ведущая ось которого пересекает центральную продольную ось блока (310) передачи приводного усилия.

7. Устройство по п.1, отличающееся тем, что блок (310) передачи приводного усилия в зоне приводного устройства проведен вдоль третьего направляющего устройства (410), предпочтительно по направляющим штангам (412, 414), ведущая ось которого пересекает центральную продольную ось блока (310) передачи приводного усилия.

8. Устройство по п.7, отличающееся тем, что блок (310) передачи приводного усилия присоединен к третьему направляющему устройству (410) посредством гибкоэластичного амортизирующего элемента (322).

9. Устройство по п.1, отличающееся тем, что блок (310) передачи приводного усилия в зоне своего конца, направленного к приводному устройству, имеет шарнирную опору.

10. Устройство по п.1, отличающееся тем, что первое и/или второе вытесняющие устройства (110, 120) образованы соответственно посредством линейно разжимного вытесняющего устройства.

| US 5167567 А, 01.12.1992 | |||

| DE 20317730 U1, 22.01.2004 | |||

| DE 202006012324 U1, 21.12.2006 | |||

| ЭЛЕКТРИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 1995 |

|

RU2087974C1 |

| DE 3840522 A1, 06.07.1989 | |||

| DE 102004015892 A1, 27.10.2005 | |||

| Способ защиты проводов электрической сети от перегрева | 1991 |

|

SU1786585A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЫВАНИЯ РУКАВНЫХ УПАКОВОК | 2000 |

|

RU2228890C2 |

| Устройство для перевязки колбасных изделий | 1975 |

|

SU544408A1 |

Авторы

Даты

2010-03-20—Публикация

2008-03-06—Подача