Предлагаемое техническое решение относится к производству искусственного керамического щебня для дорожного строительства из глинистого, преимущественно легкоплавкого, сырья.

Известен способ изготовления керамического заполнителя, включающий приготовление пластичной массы из глинистого сырья, продавливание этой массы через матрицу с отверстиями звездчатого сечения, формование жгутов при давлении прессования 2-2,2 МПа и последующий обжиг [1].

Недостатками известного способа являются низкие плотность и прочность заполнителя.

Известен способ получения керамического заполнителя, предназначенного для дорожного строительства, преимущественно из легкоплавкой глины с добавлением мела, путем сушки сырьевой массы до остаточной влажности 6-7%, измельчения ее, формования цилиндрических образцов методом полусухого прессования диаметром и высотой 50,5 мм с последующей термообработкой по режиму: подъем температуры до 1120-1140°С со скоростью 4-6°С/мин, выдержка полуфабриката при этой температуре 1-1,5 ч и охлаждение со скоростью 5-6°С/мин [2].

Недостатками известного способа являются трудоемкость процесса, связанная с необходимостью проведения дополнительных операций по подготовке и обработке добавляемого в сырьевую массу компонента и смешивания его с глиной, а также низкая производительность за счет формирования мелкоштучного сырца методом полусухого формования.

Наиболее близким к предлагаемому является способ изготовления искусственного щебня (гравия) - керамдора, включающий обработку глинистого сырья пластическим способом до оптимальной влажности и однородной структуры, формирование сырца-гранул путем продавливания глинистой массы через лобовую решетку с квадратными отверстиями от 5 до 25 мм и поперечной резки, сушку сырца-гранул в сушильном барабане или на ленточном конвейерном сушиле, обеспечивающем сохранение исходного зернового состава и остроугольной формы сырца, при начальной температуре не более 100-150°С, обжиг сырца при начальной температуре 250-700°С, прокаливание при температуре 600-850°С, обжиг (в зоне спекания) при температуре 1050-1250°С, медленное охлаждение со скоростью не более 20°/мин до температуры 550-600°С, последующее быстрое охлаждение, дробление крупных гранул керамдора до получения фракций с размерами частиц не менее 5-10 мм и рассев на фракции [3].

Недостатком указанного способа являются получение щебня ограниченного зернового состава с низкими плотностью и прочностью гранул.

При использовании керамического щебня в дорожном строительстве предъявляются требования, главным образом, к прочности щебня при ударной нагрузке, к истиранию и зерновому составу, который должен обеспечивать необходимую фильтрацию балластного слоя.

Решаемая задача заключается в повышении качества керамического щебня и в возможности производства его с различным зерновым составом в зависимости от требований, предъявляемых заказчиком.

Технический результат предлагаемого способа выражается в повышении плотности, прочности, морозостойкости, снижении водопоглощения готовой продукции, исключении пылевыделения в производственном процессе, повышении его производительности, а также в возможности получения керамического щебня различного зернового состава.

Указанный технический результат достигается тем, что в способе получения керамического щебня для дорожного строительства, включающем обработку глинистого сырья до оптимальной влажности и однородной структуры, формирование сырца продавливанием глинистой массы через формообразующую решетку с его поперечной резкой, сушку, обжиг полуфабриката, дробление и рассев на фракции, согласно предлагаемому техническому решению, формирование сырца производят в виде блока примыкающих друг к другу пустотелых брусьев с продольными, равномерно распределенными по их поверхности пазами, поперечную резку сырца ведут при последующей раздвижке пустотелых брусьев в блоках, а сушку и обжиг полуфабриката осуществляют после однорядной укладки раздвинутых пустотелых брусьев сырца.

Формирование сырца в виде блока примыкающих друг к другу пустотелых брусьев с продольными, равномерно распределенными по их поверхности пазами позволяет исключить пылевыделение при сушке и обжиге полуфабриката с получением после дробления готовой высококачественной продукции требуемого зернового состава.

Раздвижка примыкающих друг к другу пустотелых брусьев блока сырца перед сушкой и термообработкой при однорядной загрузке брусьев гарантируют повышение производительности и получение высококачественного продукта.

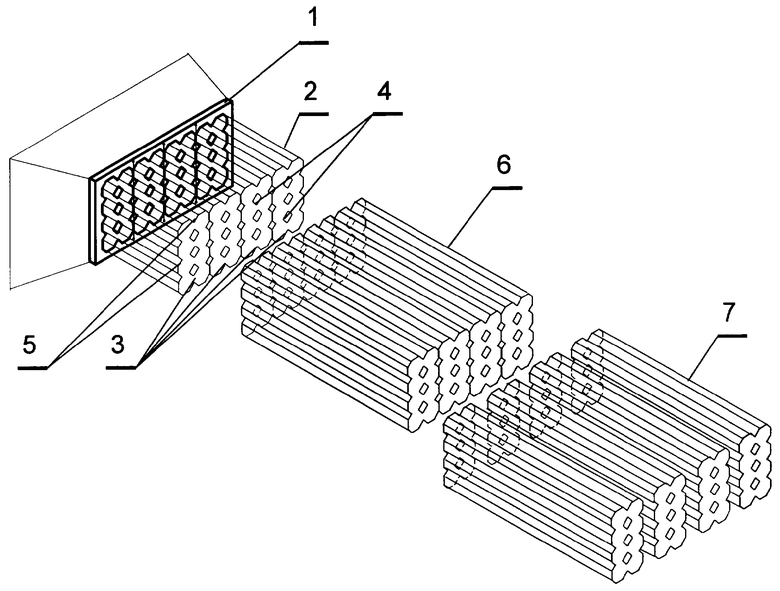

На приведенном чертеже изображена общая схема формирования сырца из глинистой массы для изготовления керамического щебня.

Согласно изображению на чертеже предварительно обработанную сырьевую глинистую массу продавливают через формообразующую решетку 1 с образованием сформированного сырца 2, состоящего из плотно прилегающих пустотелых брусьев 3 со сквозными отверстиями 4 и продольными пазами 5, равномерно распределенными по поверхности пустотелых брусьев 3. Посредством поперечной резки сформированного сырца 2 создают блоки 6 в виде плотно прилегающих пустотелых брусьев 3, при последующей раздвижке которых образуются блоки 7, состоящие из раздвинутых пустотелых брусьев 3.

Способ изготовления керамического щебня осуществляется следующим образом.

Обработку преимущественно легкоплавкого и спекающегося глинистого сырья ведут, в зависимости от его структуры, пластическим или сухим методами до получения сырьевой глинистой массы с оптимальной влажностью и однородной структурой. Формирование обработанной глинистой массы производят подачей ее в вакуум-пресс, снабженный специальной формообразующей решеткой 1, через которую глинистую массу продавливают под давлением 2,0-2,3 МПа. На выходе из вакуум-пресса сформированный сырец 2 в виде плотно прилегающих пустотелых брусьев 3 со сквозными отверстиями 4 и продольными пазами 5, равномерно распределенными по поверхности пустотелых брусьев 3, подвергают поперечной резке на блоки 6 плотно прилегающих пустотелых брусьев 3. Причем длина создаваемых блоков 6 превышает их высоту, что в дальнейшем обеспечивает устойчивость нарезанных частей сформированного сырца 2. Минимальная длина блоков 6 ограничивается их устойчивостью на транспортирующих средствах, а максимальная - длиной печной вагонетки.

Создаваемая за счет сквозных отверстий 4 пустотность брусьев 3 (50%-8%) и количество равномерно распределенных на поверхности брусьев 3 продольных пазов 5 зависят от требуемого зернового состава готового продукта. Предпочтительно формирование трехпустотных брусьев. Формирование пустотелых брусьев 3 сырца 2 с пустотностью, превышающей 50%, способно резко снизить не только производительность процесса в целом, но и качество самих пустотелых брусьев 3. Пустотелые брусья 3 сформированного сырца 2 с пустотностью менее 8% должны подвергаться более длительной сушке и мягкому режиму обжига, что приводит к снижению производительности самого способа. Поперечную резку плотно прилегающих пустотелых брусьев 3 сформированного сырца 2 на блоки 6 осуществляют с последующей раздвижкой в горизонтальном направлении пустотелых брусьев 3 в блоках 6 с образованием блоков 7, состоящих из раздвинутых пустотелых брусьев 3. Последние затем укладывают в один ряд в вагонетку, загружают в сушильное устройство и сушат при температуре 100-150°С с продолжительностью в 3-6 час, определяемой сушильными свойствами глинистого сырья. Высушенный продукт укладывают в один ряд на печную вагонетку и обжигают со скоростью от 7°/мин до 10°/мин в печи, длину которой выбирают в соответствии со свойствами глинистого сырья. Уменьшение продолжительности сушки продукта (менее 3 часов) и увеличение скорости его обжига приводят к разрушению брусьев 3. Увеличение срока сушки и снижение скорости обжига нецелесообразно по экономическим соображениям. Обожженный полуфабрикат в виде нарезанных пустотелых брусьев 3 дробят, рассеивают при необходимости на фракции и складируют.

Конкретные примеры изготовления керамического щебня представлены в таблице, где пример 5 осуществлен по прототипу.

Из таблицы видно, что сформированный сырец 2 в виде блоков 6 и 7 пустотелых брусьев 3, а также однорядная сушка и обжиг частей блоков 7 обеспечивают изготовление полуфабриката, после дробления и рассева которого получают готовый высококачественный щебень требуемого зернового состава.

Предлагаемое техническое решение промышленно применимо, достаточно эффективно и может быть использовано при изготовлении керамического щебня для дорожного строительства, не усложняя условия производственного процесса.

Источники информации

1. А.с. СССР №1286556, МПК С04В 14/12, БИ №4, 1987 г.

2. А.с. СССР №1691342, МПК С04В 14/12, БИ №42, 1989 г.

3. Методические рекомендации по технологии производства керамдора для применения в конструкциях дорожных одежд. М.: СОЮЗДОРНИИ, 1972, с.12, 16, 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2007 |

|

RU2355661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2012 |

|

RU2513949C2 |

| Способ получения керамдора | 1978 |

|

SU765236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СПОСОБ МАЛОЗАТРАТНОГО ПРОИЗВОДСТВА ПОЛНОТЕЛОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2430066C2 |

| Способ устранения сульфатных высолов на поверхности керамического кирпича | 2002 |

|

RU2223245C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ КОМПРЕССИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2397068C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

Способ относится к производству керамического искусственного щебня из глинистого материала для дорожного строительства. Техническим результатом изобретения является повышение плотности, прочности, морозостойкости, снижение водопоглощения керамического щебня, исключение пылевыделения в производственном процессе, повышение его производительности, а также возможность получения продукции различного зернового состава. Способ включает предварительную обработку глинистого сырья до оптимальной влажности и однородной структуры, формование сырца, поперечную резку сырца, сушку, обжиг полуфабриката, дробление и рассев на фракции. Формование сырца осуществляют продавливанием глинистой массы через формообразующую решетку в виде блока примыкающих друг к другу пустотелых брусьев с продольными, равномерно распределенными по их поверхности пазами. Поперечную резку сырца ведут при последующей раздвижке пустотелых брусьев в блоках. Сушку и обжиг полуфабриката осуществляют после однорядной укладки раздвинутых пустотелых брусьев блоков. 1 табл., 1 ил.

Способ изготовления керамического щебня, включающий обработку глинистого сырья до оптимальной влажности и однородной структуры, формирование сырца продавливанием глинистой массы через формообразующую решетку с его поперечной резкой, сушку, обжиг полуфабриката, дробление и рассев на фракции, отличающийся тем, что формирование сырца производят в виде блока примыкающих друг к другу пустотелых брусьев с продольными, равномерно распределенными по их поверхности, пазами, поперечную резку сырца ведут при последующей раздвижке пустотелых брусьев в блоках, а сушку и обжиг полуфабриката осуществляют после однорядной укладки раздвинутых пустотелых брусьев.

| Способ получения керамического заполнителя | 1989 |

|

SU1691342A1 |

| Способ получения керамдора | 1978 |

|

SU765236A1 |

| Способ получения керамического заполнителя,преимущественно дорожного щебня | 1978 |

|

SU887526A1 |

| Устройство к шнековому прессу для формования керамических блоков с замкнутыми пустотами | 1991 |

|

SU1794669A1 |

| JP 9194269 А, 29.07.1997. | |||

Авторы

Даты

2009-05-20—Публикация

2007-10-29—Подача