(54) СПОСОБ ПОЛУЧЕНИЯ КЕРАМДОРА

1

Изобретение относится к искусст- , венным заполнителям, а именно к спо- 4 .сову получения кергшдора, являющегося заменителем природного щебня и гравия, используемых в промыш- 5 ленном, гражданском, гидротехническом и дорожном строительстве.

Известен способ получения керамдора, представляющего собой плотный, высокопрочный керамический щебень 10 или 1 равий, получаемый из глинис- , того сырья при высокотемпературном обжиге, состоящий из следующих последовательных операций; формования из глинистого сырья кубов1щных 15 гранул размером 5-25 мм, сушки гранул за счет тепла отходящих гдзов обжиговой печи при 80-150°С до остаточной влажности 12-14%, прокаливания гранул в первой вргицающейся JQ печи небольшой длины (22 м и меньг ше) при температуре от б00°С до в течение 0,45-0,78 ч, обжига гранул во второй вращающейся печи небольшой длины в течение 0,45- 25 0,78 ч при температуре в зоне спе-. кания 105О-1250°С, медленного охлаждения гранул от момента выгрузки их из печи с температурой 750-1000 до 550-600С со скоростью не более.

20 град/мин и быстрого охлаждения от 550-600 с;охлаждение гранулы от 750ЮОО С до 50-70С проводят в течение 40 мин. Прокаливание и обжиг можно проводить в одной вращающейся печи поочередно 1 .

Прокаливание гранул в первой вращающейся печи при 600-850 0 в течение 0,45-0,78 ч приводит к неподвижному, удалению из гранул газообразнь1х продуктов, получающихся при дегидратации, декарбонизации, разложении органических примесей глинистого сырья, эти процессы продолжаются при обжиге гранул во второй .вращающейся печи, поэтому для обеспечения нормального хода процесса обжига (спекания) приходится уменьшать загрузку вращающейся печи, что обуславливает снижение ее производительности и повышение себестоимости керс1мдора, кроме того, продолжение процессов, связанных с выделением газообразных продуктов , в печи обжига приводит к получению пористых гранул, что обуславливает их невысокую прочность ,орозо- стойкость и повышенное водопоглощение. Охлаждение обоженных гранул от момента выгрузки их из печи с температурой 750-1000°С до SSO-eoO C со скоростью не более 20 град/мин приводит к образованию микродефектов, возникновению значительных ( напряжений вледствие полиморфных превращений кварца и различного сжатия кристаллов и стеклофазы на г нице раздела фаз, что также обуслав ливает снижение прочности и морозостойкости кераледора. Цель изобретения - повышение про ности морозостойкости и снижение во поглощения. Поставленная цель достигается те что в способе получения кераЛщора путем формования гранул из глинисто сырья, сушки при температуре 80-i50 прокаливания, обжига.и охлаждения д температуры 50-70С, прокаливание осуществляют посредством подъема те пературы от 100°С до 600°С со скоростью 4-5 С/мин, после обжига веду охлаждение до температуры 700-800 С со скоростью 70-80°С/мин, затем осущ ствляют изотермическую выдержку в течение 115-120 мин и окончательно охлаждают со скоростью б-В С/мин. Предлагаемый способ осуществляют следующим образом. Из глинистого сырья с влажностью 22-24% формуют кубовидные гранулы размером 5-25 мм, сушат гранулы при 180-150С до остаточной влажности, близкой к нулю, горячим воздухом, полученным при охлаждении гранул в бункере изотермической выдержки, вы сушенные гранулы с температурой 100 можно выдержать в бункере запаса сухих гранул в течение 10 ч, где также продолжается процесс сушк затем гранулы прокаливают в бункере термической подготовки при повьаиении температуры s нем от 100°С до . со скоростью 4-50с/мин в течение 2 ч, гранулы с температурой 600°С направляют во вращающуюся печь длино 75 м на обжиг в течение 1 ч с температурой в зоне спекания 1050-1250 охлаждают гранулы до 700-800°С со скоростью 7О-8о с/мин, затем гранулы подвергают изотермической выдергусе при 700-800 С в течение 115-l t) мин в бункере изотермической выдержки. Охлаждают до 50-70 С со скороотью б-В С/мин,Пример. Для Кембрийской глины (известный способ). Сушка - начальная температура 90 C конечная температура , длительность 45 мин (остаточная влажность полуфабриката 3,3%). Обжиг - начсшьная температура, 400С, конечная температура 1100 С, длительность 75 мин. Охлаждение - от 1100°С до 50 С в течение 42 мин (со скоростью 25 град/мин), П р и мер 2. Для Кембрийской глины (предлагаемый способ). Сушка - начальная температура , конечная температура , длительность 45 мин. (остаточная влажность 3,5%), Прокаливание (термоподготовка) - начальная температура , конечная температура 600°С, длительность 115 мин. Обжиг - начальная температура б00°С, конечная температура , длительность 55 мин. Охлаждение - от температуры обжига до температуры 700с в течение 5 мин. Длительность изотермической выдержки при - 120 мин. Охлаждение от температуры изотермической вьодержки до 5(ГС - 117 мин. Примерз. Для Гремячевской глины (известный способ). Сушка - начальная температура , конечная температура ,. длительность 50 мин (остаточная влажность - 2,4%). Обжиг. Прокаливание (термоподготовка) - начальная температура 550°С, конечная температура , длительность 25 мин. Высокотемпературный обжиг (спекание) - начальная температура 750°С, конечная температура 110€°С, длительность 55 мин. Охлаждение - от 1100°С до 50°С в течение 35 мин (со скоростью -, 30 град/мин). Пример 4. Для Гремячевской глины (предлагаемый способ). Сушка - начальная температура 8§°C, конечная температура , длительность 50 мин (остаточная влажность 2,3%). Прокаливание (термоподготовка) начальная температура конечная температура длительность 118 мин. Обжиг - начальная температура , конечная температура , длительность 55. мин. Охлсотдение - от температуры обжига до в течение 5 мин. Длительность. изоте ической выдержки при 750 С-120 мин. Охлаждение от температуры изотерми еской выдержки до 50 С-120 мин. : Проведение прокаливания по ново,му режиму позволяет практически полиостью осуществить процессы, связанные с выделением газообразных продуктов до обжига, что способствует получению гранул керамдора с высокой плотностью, прочностью, морозостойкостью и мешым водопоглощением, и повышает производительность печи обжига. Изотермическая выдержка после обжига обеспечивает наилучшие условия формирования микроструктуры зерен, способстует частичной кристаллизации стеклофазы и повьвденню физикомеханических свойств керамдора.

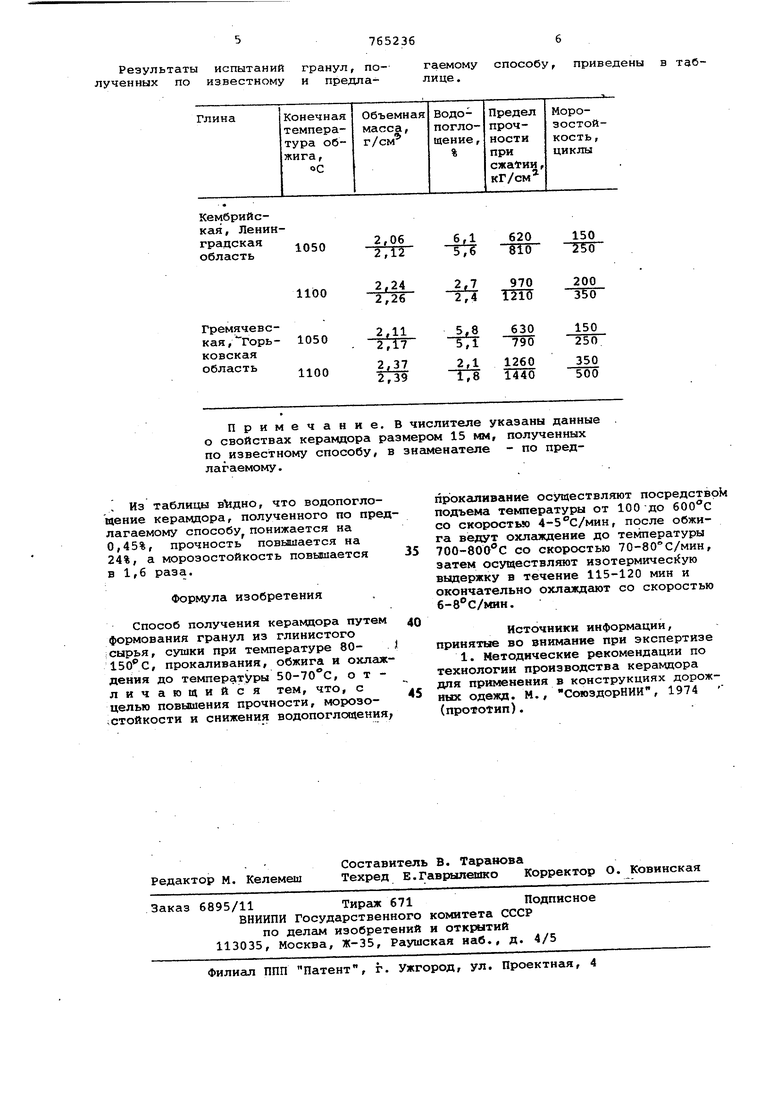

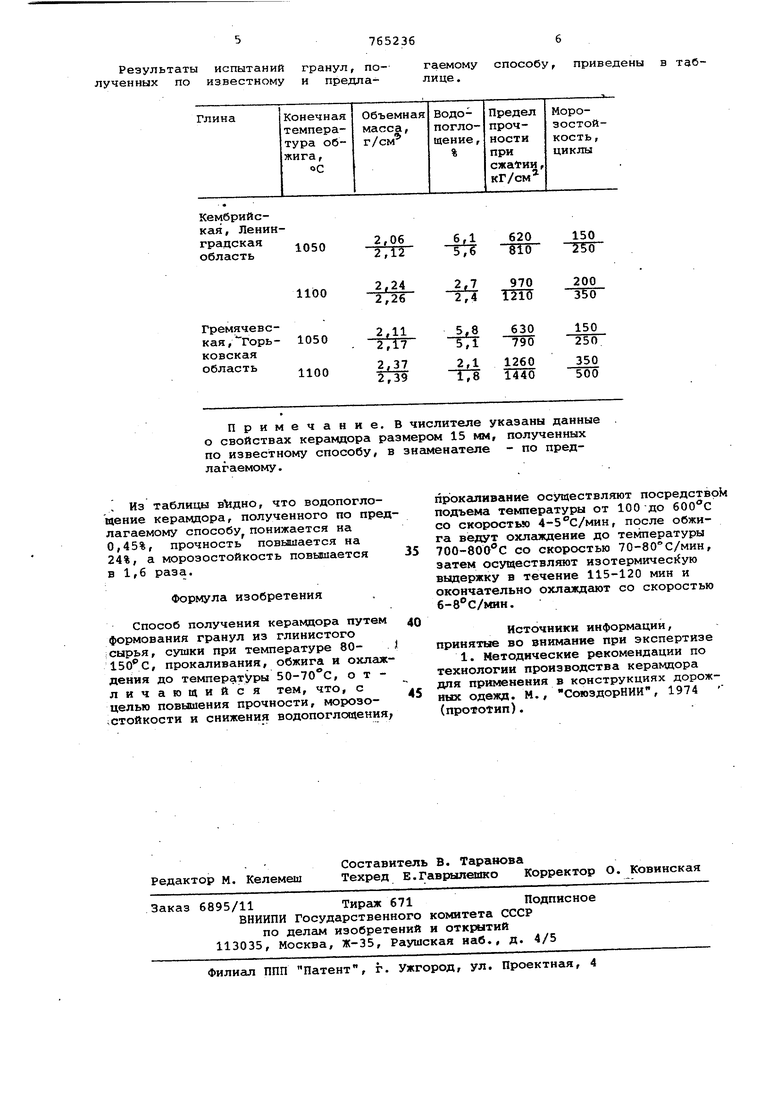

Результаты испытаний гранул, полученных по известному и предлагаемому способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ЩЕБНЯ | 2007 |

|

RU2355660C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2129105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ КЕРАМИКИ "РЕДОКСИД" И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2104254C1 |

| Способ изготовления керамзита | 1979 |

|

SU827456A1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

| СПОСОБ УПРАВЛЕНИЯ АКТИВНОСТЬЮ И СЕЛЕКТИВНОСТЬЮ КАТАЛИЗАТОРА КРЕКИНГА | 1996 |

|

RU2100073C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

Примечание. В числителе указаны данные о свойствах керамдора размере 15 мм, полученных по известному способу, в знаменателе - по предлагаемому . . Из таблицы , что водопоглощение керамдора, полученного по пре лагаемому способу понижается на 0,45%, прочность повышается на 24%, а морозостойкость повышается в 1,6 раза. Формула изобретения Способ получения керамдора путем формования гранул из глинистого сырья, сушки при температуре 80150 с, прокаливания, обжига и оклгик дения до температуры SO-VO C, отличающийся тем, что, с целью повышения прочности, морозо;стойкости и снижения водопоглсхаения прокаливание осуществляют посредство} подъема температуры от 100 до 600°С со скоростью 4-5 с/мин, после обжига верут охлаждение до температуры 700-800 0 со скоростью 70-80°С/мин, затем осуществляют изотермичес1{ую выдержку в течение 115-120 мин и окончательно охлаждают со скоростью б-в С/мин. Источники информации, принятые во внимание при экспертизе 1. Методические рекомендации по технологии производства керамдора для применения в конструкциях дорожиьк одежд. М., СоюздорНИИ, 1974 (прототип).

Авторы

Даты

1980-09-23—Публикация

1978-05-10—Подача