Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения из полимерных материалов методом литья (Б. Д. Воронков. Подшипники сухого трения. Л.: Машиностроение, 1979, с.70).

Недостатком этого способа является то, что они имеют большую толщину, которая при температурных колебаниях приводит к уменьшению зазора и заклиниванию узла трения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, при котором образуют антифрикционную деталь и затем на нее наматывают тканый материал, пропитанный связующим, создающий обойму подшипника скольжения (Цыплаков О.Г. Конструирование изделий из композиционно-волокнистых материалов. Л.: Машиностроение, 1984, с.122-125).

Недостатком данного способа является ненадежное крепление антифрикционной детали в обойме подшипника скольжения. В процессе эксплуатации, из-за свойств полимерного материала (низкий коэффициент трения) антифрикционная деталь теряет посадку, отслаивается от обоймы и заклинивает в узле трения. Кроме того, под воздействием вибрации и ударов антифрикционная деталь выскальзывает из обоймы, что приводит к разрушению узла трения, ухудшает работу изделия и снижает долговечность.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности изготавливаемых подшипников скольжения.

Для решения указанной задачи в предлагаемом способе перед намоткой тканого материала на наружной цилиндрической поверхности антифрикционной детали нарезают кольцевые канавки с профилем в виде ласточкиного хвоста. Кроме того, первые несколько намотанных слоев тканого материала стягивают в канавках фиксирующим элементом. Кроме того, в качестве фиксирующего элемента используют проволочное кольцо.

Нарезание кольцевых канавок с профилем в виде ласточкиного хвоста повышает прочность скрепления намотанной обоймы с наружной поверхностью антифрикционной детали, так как прилежащие слои намотки ткани копируют рельеф поверхности антифрикционной детали и удерживают ее от взаимного смещения.

Стягивание первых нескольких намотанных слоев тканого материала в канавках фиксирующим элементом позволяет исключить проворачивание обоймы относительно антифрикционной детали даже при отсутствии взаимной адгезии.

Использование в качестве фиксирующего элемента проволочного кольца обеспечивает надежность крепления тканого материала на антифрикционной детали при простоте конструкции и технологии изготовления.

Сущность способа поясняется чертежами.

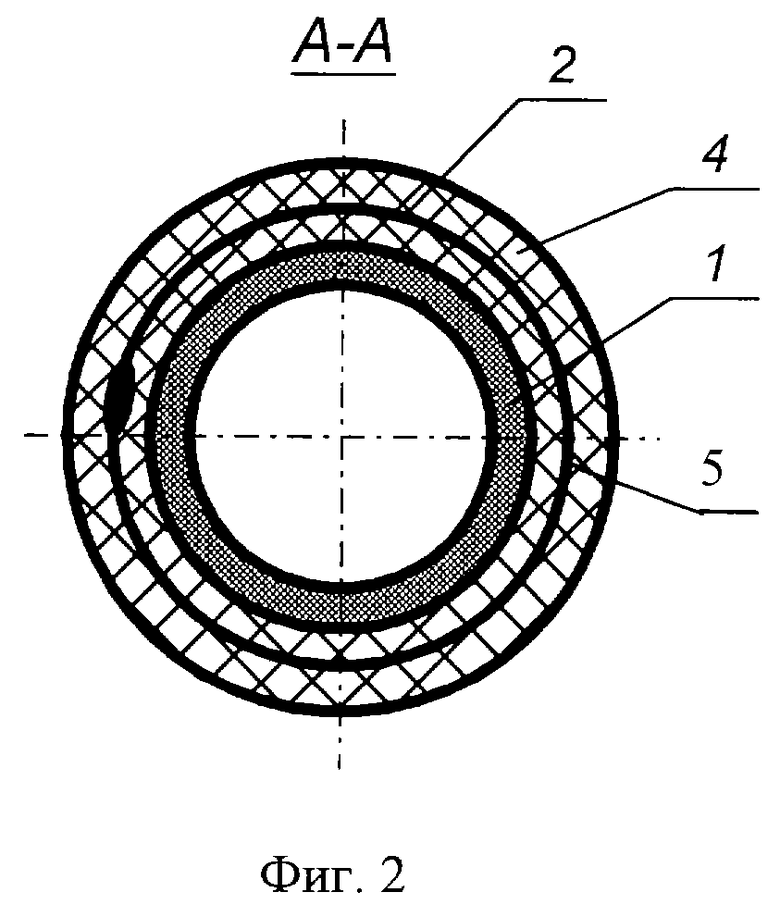

На фиг.1 изображен общий вид подшипника скольжения.

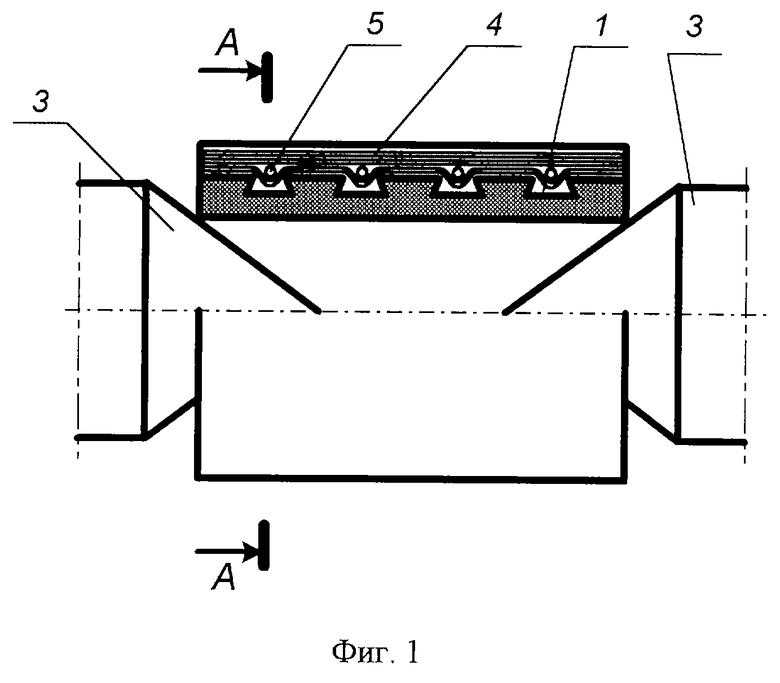

На фиг.2 - разрез А-А на фиг.1.

Пример конкретного выполнения способа изготовления подшипника скольжения.

В качестве антифрикционной детали выбрана втулка 1 из композиции на основе фторопласта с наполнителями из порошков графита, дисульфида молибдена и кокса. Приготовление такой композиции осуществляют известными способами переработки фторопласта. На наружной цилиндрической поверхности втулки 1 нарезают кольцевые канавки 2 с профилем в виде ласточкиного хвоста, например, с помощью резца на токарном станке в центрах 3. Затем наматывают плотно на наружную поверхность втулки 1 тканый материал 4, например стеклоткань или хлопчатобумажная ткань, пропитанный связующим (эпоксидной смолой ЭД-20 с отвердителем ПЭПА). После намотки двух-четырех слоев тканый материал стягивают (прокалывая полотно) в канавках 2 фиксирующим элементом, в качестве которого используют проволочное кольцо 5 (например, медное). Усилие стягивания обеспечивают скруткой концов проволочного кольца 5 и устанавливают экспериментально. Затем производят намотку тканого материала 4 до требуемых размеров подшипника скольжения. После отверждения заготовку обрабатывают на токарном станке путем обточки наружной поверхности под посадку в изделие и торцевания подшипника скольжения.

В отличие от аналогов предлагаемый способ позволяет обеспечить надежность крепления антифрикционной детали в обойме за счет применения кольцевых канавок и фиксирующих элементов в канавках, что повышает долговечность подшипникового узла при длительной эксплуатации под воздействием динамических нагрузок и перепада температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2200257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2189904C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

| Металлополимерные подшипники скольжения, выполненные из ориентированного полимерного нанокомпозиционного материала | 2016 |

|

RU2646205C1 |

| ШАРНИРНЫЙ ПОДШИПНИК | 2000 |

|

RU2186267C2 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| Способ изготовления металлополимерных трубчатых изделий | 1985 |

|

SU1346441A1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ЦИЛИНДРИЧЕСКИХ ПАР ГИДРО- И ПНЕВМОМАШИН | 2004 |

|

RU2262022C1 |

Изобретение относится к технологии изготовления слоистых изделий и может быть использовано для изготовления подшипников скольжения. Способ изготовления подшипника скольжения, при котором образуют антифрикционную деталь и затем на нее наматывают тканый материал, пропитанный связующим, создающий обойму подшипника скольжения, заключается в том, что перед намоткой тканого материала на наружной цилиндрической поверхности антифрикционной детали нарезают кольцевые канавки с профилем в виде ласточкина хвоста. Кроме того, первые несколько намотанных слоев тканого материала стягивают в канавках фиксирующим элементом. В качестве фиксирующего элемента используют проволочное кольцо. Техническим результатом изобретения является повышение долговечности изготавливаемых подшипников скольжения. 2 з.п. ф-лы, 2 ил.

| ЦЫПЛАКОВ О.Г | |||

| Конструирование изделий из композиционно-волокнистых материалов | |||

| - Л,: Машиностроение, 1984, стр | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| US 4367189, 04.01.1983 | |||

| Тренажер | 1986 |

|

SU1454385A1 |

Авторы

Даты

2004-01-27—Публикация

2002-02-26—Подача