Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения методом намотки на оправку ленты с полимерным связующим с последующим отверждением (патент GB 1454385, кл. F 16 С 33/20 от 03.11.76).

Однако указанный способ допускает расслоение получаемых подшипников скольжения, что приводит к износу и разрушению корпуса подшипника при эксплуатации узлов трения.

Ближайшим аналогом является способ изготовления подшипника скольжения, в котором его изготавливают намоткой ленты с бобины на вращающуюся оправку с пропиткой ленты полимерным связующим с наполнителями с созданием натяжения ленты за счет ее торможения на бобине и температурной обработки (патент РФ №2147699, кл. F 16 С 33/04, В 29 С 53/60 от 20.04.2000).

Однако известный способ не позволяет получать необходимую прочность и износостойкость подшипника скольжения из-за того, что не обеспечивается плотность намотанных слоев после формирования подшипника скольжения в момент отверждения полимерного связующего, что приводит к разрушению узла трения при работе с динамическими нагрузками и перепадами температур.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности изготавливаемых подшипников скольжения.

Указанная цель достигается тем, что в способе, включающем намотку ленты с бобины на вращающуюся оправку с пропиткой ленты полимерным связующим с наполнителями с созданием натяжения ленты за счет ее торможения на бобине и температурной обработкой, температурная обработка происходит до и во время процесса отверждения полимерного связующего, а после намотки ленты в процессе отверждения полимерного связующего обеспечивают статическое натяжение ленты за счет рычага, прикрепленного к оправке, и фиксации ленты на бобине. Кроме того, величина усилия статического натяжения ленты и величина температурной обработки в процессе отверждения полимерного связующего превышают их значения, создаваемые в процессе намотки. Кроме того, температурную обработку подшипника скольжения в процессе отверждения полимерного связующего производят вращением нагревательного элемента вокруг неподвижной оправки в направлении намотки ленты.

Выполнение температурной обработки до и во время процесса отверждения полимерного связующего, а также создание статического натяжения ленты после намотки за счет рычага, прикрепленного к оправке, и фиксации ленты на бабине позволяет сохранить предварительные напряжения волокон ленты за счет перемещения слоев друг относительно друга по толщине стенки наматываемого подшипника скольжения. Увеличение значений усилий статических натяжений при температурной обработке в процессе отверждения полимерного связующего по сравнению с их значениями, создаваемыми в процессе намотки, позволяет использовать термическую усадку связующего для опрессовки намотанных слоев на оправку (в известном способе при отверждении давление подшипника на оправку падает), что повышает прочность и износостойкость получаемого после температурной обработки подшипника скольжения.

Осуществление температурной обработки подшипника скольжения при отверждении полимерного связующего вращением нагревательного элемента вокруг неподвижной оправки в направлении намотки ленты (путем обдува горячим воздухом) повышает упругие и адгезионные свойства полимерного связующего и уменьшает неоднородность свойств по толщине наматываемой стенки подшипника скольжения. При этом за счет температурных перепадов при огибании нагревательным элементом сторон подшипника скольжения происходит дополнительная подвижка слоев с последующим упрочнением корпуса подшипника скольжения.

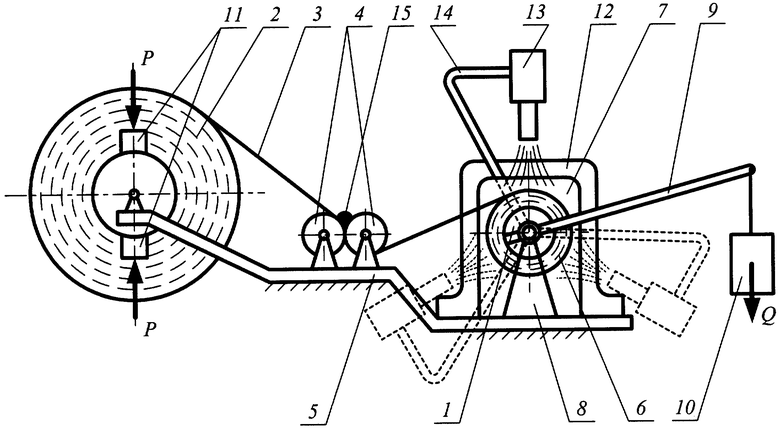

На чертеже изображена схема устройства для реализации способа.

Устройство содержит оправку 1, бобину 2, наполненную лентой 3 (например, в виде стеклоткани, капроновой ткани, х/б и т.д.), пропиточные валики 4, раму 5. Оправка 1 предназначена для формирования подшипника 6, имеет покрытие из известного антиадгезионного состава, привод вращения 7 и установлена в опорах 8. С одного из торцов к оправке 1 прикреплен съемный рычаг 9 с грузом 10. Бобина 2 имеет тормозные колодки 11. На раме 5 соосно с оправкой 1 (сбоку) смонтирован привод 12 вращения нагревательного элемента, например калорифера 13, который установлен на рычаге 14. Полимерное связующее с наполнителями в виде композиции 15 располагают на пропиточных валиках 4, в зазор между которыми пропущена лента 3.

Пример реализации способа.

Непрерывную ленту 3 сматывают с бобины 2, пропускают в зазор между пропиточными валиками 4 и наматывают с пропиткой композицией 15 (например, эпоксидной смолой ЭД-29 с отвердителем ПЭПА, порошками графита и фторопласта и др.) на оправку 1 за счет ее вращения, получаемого от привода 7. Необходимое давление намотки между слоями ленты 3 создают путем натяжения ленты 3 тормозными колодками 11 (с усилием Р) и фиксацией первого слоя ленты 3 посредством полуотвержденной композиции 15 на оправке 1.

Процесс намотки продолжают до достижения требуемой толщины подшипника скольжения 6 с учетом припуска на механическую обработку. Затем бобину 2 жестко останавливают тормозными колодками 11, к оправке 1 прикрепляют рычаг 9 и под действием груза 10 (вес Q которого определяется экспериментально) производят статическое натяжение ленты 3 в процессе отверждения композиции 15.

В процессе намотки подшипника скольжения до процесса отверждения полимерного связующего производят его температурную обработку путем обдува горячим воздухом (до 70°С) посредством неподвижно зафиксированного калорифера 13. После остановки вращения оправки 1 включают привод 12 и температурную обработку подшипника скольжения 6 производят во время процесса отверждения полимерного связующего путем вращения на рычаге 14 калорифера 13 вокруг неподвижной оправки 1, увеличивая ее до 200°С.

За счет статического натяжения ленты 3 происходит уплотнение слоев стенок подшипника скольжения 6 полуотвержденной композицией 15 при смещении ленты 3 в радиальном направлении.

Усилие статического натяжения ленты 3 устанавливают в 3-10 раз превышающем натяжение ленты 3 в процессе намотки. В процессе отверждения композиции 15 за счет статического натяжения ленты 3 и термической усадки происходит опрессовка, которая значительно увеличивает антифрикционные и прочностные свойства получаемых подшипников скольжения.

После полного отверждения композиции подшипник скольжения обрабатывают на токарном станке путем обточки наружной поверхности под посадку в изделие и выравнивания торцов.

В отличие от аналогов предлагаемый способ обеспечивает плотность намотки ленты в процессе отверждения полимерного связующего с наполнителями, что повышает долговечность подшипникового узла при длительной эксплуатации под воздействием динамических нагрузок и перепада температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2014 |

|

RU2567493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2486379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2011 |

|

RU2460908C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2013 |

|

RU2531797C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2013 |

|

RU2529101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2541606C1 |

Способ относится к технологии изготовления слоистых изделий намоткой и может быть использован для изготовленя подшипников скольжения. Подшипник скольжения изготавливают намоткой ленты с бобины на вращающуюся оправку с пропиткой ленты полимерным связующим с наполнителями, с созданием натяжения ленты за счет ее торможения на бобине и температурной обработкой до и во время процесса отверждения полимерного связующего. После намотки ленты в процессе отверждения полимерного связующего обеспечивают статическое натяжение ленты за счет рычага, прикрепленного к оправке, и фиксации ленты на бобине. Величина усилия статического натяжения ленты и величина температурной обработки в процессе отверждения полимерного связующего превышают их значения, создаваемые в процессе намотки. Температурную обработку подшипника скольжения в процессе отверждения полимерного связующего производят вращением нагревательного элемента вокруг неподвижной оправки в направлении намотки ленты. Технический результат заключается в повышении долговечности изготавливаемых подшипников. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| Тренажер | 1986 |

|

SU1454385A1 |

| US 5306454 A1, 14.11.1991 | |||

| US 3802756, 09.04.1974 | |||

| US 4367189, 07.11.1979. | |||

Авторы

Даты

2004-10-20—Публикация

2003-03-03—Подача