Изобретение относится к области криогенной техники сжижения и может быть использовано для сжижения природного и других газов.

Известен способ сжижения многокомпонентной газовой смеси (МГС), например природного газа, включающий очистку, осушку и предварительное охлаждение МГС, подачу ее в основной теплообменник и глубокое охлаждение в нем, поступление МГС на дросселирование и последующее разделение на газовую и жидкую фазы в основном сепараторе, возврат газовой среды из сепаратора в теплообменник на рекуперацию холода с образованием обратного потока и поставку жидкой фазы потребителю.

Известно также устройство для сжижения МГС, содержащее блок очистки и осушки газа, холодильник для предварительного охлаждения МГС, основной теплообменник для глубокого охлаждения исходного газа высокого давления, соединенный через дроссель с сепаратором для разделения газовой и жидкой фазы, при этом газовую фазу по трубопроводу обратного потока отводят в основной теплообменник для рекуперации холода, а жидкость по продуктовому трубопроводу подают потребителям.

Недостатком указанных способа и устройства в случае работы по открытому циклу является низкая концентрация низкокипящих компонентов в сконденсированной жидкости. Так, например, при сжижении природного газа с использованием энергии перепада давления газа на газораспределительной станции (ГРС) без дополнительных затрат энергии часть газа высокого давления со входа ГРС поступает в установку сжижения природного газа, а газ низкого давления на выходе из установки сжижения поступает в выходную магистраль после ГРС и направляется потребителю газа низкого давления. В таком открытом цикле сжижения состав сжиженного природного газа (СПГ) отличается от состава исходного природного газа, в частности содержание метана в СПГ будет ниже, чем в исходном природном газе.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ сжижения МГС, основанный на цикле с двойным дросселированием, включающий очистку, осушку и предварительное охлаждение МГС, подачу ее в теплообменник и глубокое охлаждение в нем, разделение МГС после теплообменника на два потока, направление одного потока в теплообменник, а второго потока МГС на дросселирование и последующее разделение на газовую и жидкую фазы в основном сепараторе, возврат газовой фазы в теплообменник на рекуперацию холода с образованием обратного потока и поставку жидкой фазы потребителю.

Недостатком способа является сравнительно низкая концентрация в жидкости целевого низкокипящего компонента, а также снижение давления газа перед дросселем из-за отбора газа и, как следствие, снижение в сепараторе количества сконденсированной жидкости.

Известно устройство для сжижения МГС, содержащее блок очистки, осушки и холодильную машину для охлаждения МГС, теплообменник для глубокого охлаждения МГС, на выходе которого последовательно установлены два дросселя для разделения МГС на два потока, один поток после первого дросселя с промежуточным давлением направляют в теплообменник, а другой поток после второго дросселя в сепаратор для разделения газовой и жидкой фаз, газовая фаза с давлением ниже промежуточного по трубопроводу обратного потока направляют в основной теплообменник для рекуперации холода, а жидкость по отдельному трубопроводу подают потребителю.

Недостатком устройства для сжижения МГС является сложность конструкции трехпоточного теплообменника, ограниченность области применения и недостаточная эффективность по сжижаемому целевому продукту в области, когда параметры МГС после основного теплообменника имеют значения ниже критических, недостаточная концентрация в сконденсированной жидкости низкокипящих компонентов, а также низкая производительность по сконденсированной жидкости.

Решаемая задача - повышение концентрации в сжиженном газе низкокипящих компонентов непосредственно в процессе сжижения МГС, расширение функциональных возможностей устройства для сжижения МГС при упрощении конструкции.

Решение поставленной задачи заключается в том, что способ сжижения многокомпонентной газовой смеси (МГС), например природного газа, включающий предварительную очистку, осушку и охлаждения МГС, подачу ее в теплообменник и глубокое охлаждение в нем, разделение МГС после теплообменника на два потока, возвращение одного потока в теплообменник и подачу второго потока на дросселирование и последующее разделение на газовую и жидкую фазы в основном сепараторе, возврат газовой фазы в теплообменник на рекуперацию холода с образованием обратного потока и поставку жидкой фазы потребителю, при значениях температуры и давления МГС после теплообменника ниже критических значений ее направляют на предварительное разделение в дополнительный сепаратор с образованием газообразной и жидкой фаз, первую из которых расширяют до значений температуры и давления, необходимых для рекуперации холода, и возвращают в обратный поток, а жидкую фазу разделяют на два потока, первый дросселируют и возвращают в обратный поток, а второй подают через дроссель в основной сепаратор, при этом обратный поток после теплообменника направляют в эксплуатационную систему.

При значениях температуры и давления МГС после теплообменника выше критических ее направляют на параллельное дросселирование: МГС после теплообменника разделяют на две части, первую часть расширяют до значений температуры и давления, необходимых для рекуперации холода, и возвращают в обратный поток, а вторую направляют через дроссель в основной сепаратор.

Устройство для сжижения МГС, содержащее блок очистки и осушки газа, холодильную машину для предварительного охлаждения МГС, теплообменник для глубокого охлаждения МГС, соединенный через дроссель с основным сепаратором, снабженный двумя трубопроводами, по первому трубопроводу с верхней полости основного сепаратора отводят газовую фазу в теплообменник для рекуперации холода, а по другому трубопроводу с нижней полости основного сепаратора отводят жидкую фазу потребителю, устройство снабжено двумя технологическими контурами: первый контур служит для сжижения МГС, имеющего параметры после теплообменника ниже критических значений, и содержит дополнительный сепаратор, установленный после теплообменника, оснащенного расширителем по газовой полости и соединенного с трубопроводом обратного потока, и жидкостным дросселем, установленным параллельно дросселю и соединенным также с обратным потоком; второй контур служит для сжижения МГС, имеющего параметры после теплообменника выше критических значений, и содержит газовый дроссель, установленный параллельно дросселю и соединенный с обратным потоком.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию "новизна".

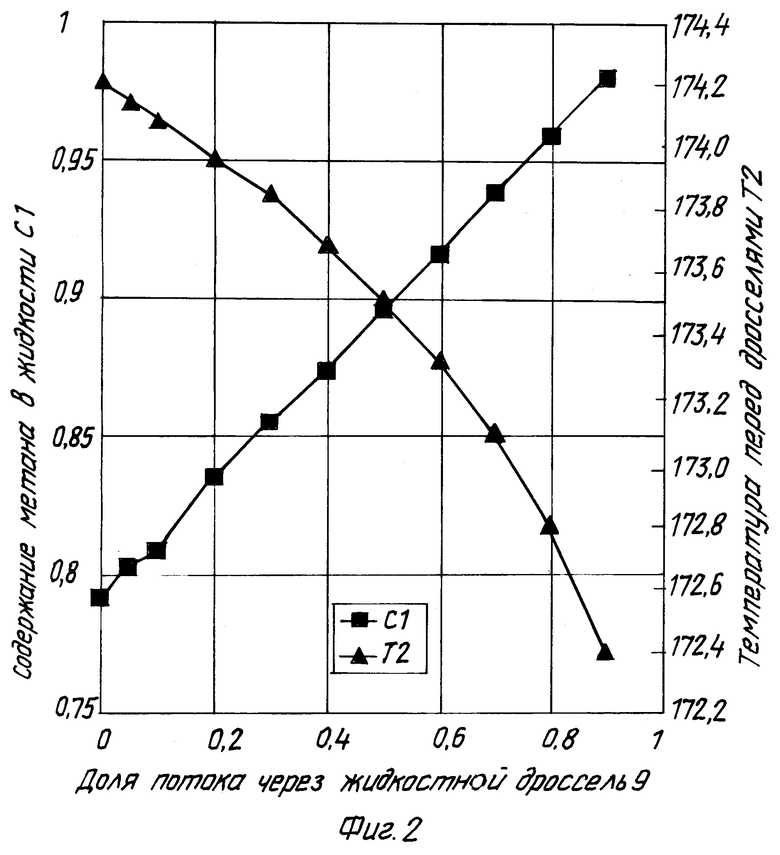

Сущность изобретения поясняется чертежом, где на фиг. 1 изображена принципиальная схема устройства для сжижения МГС.

Устройство для сжижения МГС по фиг.1 содержит блок очистки и осушки 1, холодильную машину 2 для предварительного ее охлаждения, теплообменник 3, контур I для сжижения МГС, параметры которой после теплообменника 3 ниже критических значений, контур II для сжижения МГС с параметрами выше критических значений. Контуры I и II соединены через дроссель 4 с основным сепаратором 5. Газовая полость основного сепаратора 5 соединена трубопроводом IV с теплообменником 3, образующим обратный поток для рекуперации холода в теплообменнике 3. Сжиженную МГС отводят из основного сепаратора 5 через трубопровод V потребителю. Контур I содержит запорный клапан 6, дополнительный сепаратор 7, соединенный по газовой полости через расширитель 8 с обратным потоком IV, и жидкостной дроссель 9, соединенный с жидкостной полостью дополнительного сепаратора 7 через клапан 10, а через расходомер 11 - с обратным потоком IV. Жидкостная полость дополнительного сепаратора 7 соединена также через дроссель 4 с основным сепаратором 5.

Контур II содержит запорный клапан 12, соединенный с дросселем 4, а также посредством клапана 13 с газовым дросселем 14, расходомером 15 и обратным потоком IV.

Контуры I и II разделены обратным клапаном 16.

Расходомеры 11 и 15 служат для измерения количества отбираемой жидкости и газа.

Принцип работы устройства заключается в следующем.

1. Исходная многокомпонентная газовая смесь (МГС) высокого давления после очистки и осушки МГС в блоке очистки и осушки 1 и предварительного охлаждения с помощью холодильной машины 2 по прямому потоку III подается в теплообменник 3, в котором МГС охлаждают обратным потоком IV. При параметрах МГС после теплообменника 3 ниже критических значений ее направляют в контур I через запорный клапан 6 в дополнительный сепаратор 7, в котором происходит частичная конденсация МГС. Несконденсированный газ через расширитель 8 направляют в обратный поток IV для рекуперации холода в теплообменнике 3, а жидкую фазу разделяют на два потока. Часть жидкости через клапан 10, жидкостной дроссель 9 и расходомер 11 направляют в обратный поток IV для рекуперации холода и снижения температуры МГС после теплообменника и перед дросселем 4. Вторую часть жидкости направляют в дроссель 4 и основной сепаратор 5 для сжижения МГС и разделения газообразной и жидкой фаз. Газообразную фазу направляют в обратный поток IV для рекуперации холода, а жидкость отводят по трубопроводу V потребителю. Обратный поток после теплообменника 3 подают по трубопроводу VI в газовую магистраль для дальнейшего использования.

2. В случае, если параметры МГС после теплообменника 3 выше критических значений и конденсация газа в дополнительном сепараторе 7 не происходит, то ее направляют в контур II через запорный клапан 12. МГС после клапана 12 разделяют на два параллельных потока, один поток через клапан 13, газовый дроссель 14 и расходомер 15 направляют в обратный поток IV, а второй поток подают на основной дроссель 4.

Величина потока, направляемого через жидкостной или газовый дроссели 9 или 14, может составлять от 0 до (I-V) доли прямого потока III, где V - доля ожижения.

Существенность отдельных отличительных признаков, характеризующих предлагаемое техническое решение и обеспечивающих решение поставленной задачи, обосновывается следующим.

Известно, что в дроссельном цикле осуществляется лишь частичное ожижение газа, поэтому при ожижении МГС в открытом дроссельном цикле концентрация низкокипящих компонентов в жидкой фазе будет ниже, чем в исходной МГС. Отбирая часть МГС после теплообменника в жидкой и газообразной фазе или только в газообразной фазе и дросселируя ее в обратный поток, снижают температуру потока МГС на входе в дроссель. При этом, хотя и уменьшается количество МГС, подаваемого на дроссель, однако за счет снижения температуры МГС перед дросселем возрастает доля ожижения, так что количество жидкого продукта практически не изменяется, но концентрация низкокипящих компонентов в жидкости возрастает.

Для обеспечения надежной работы дросселя необходимо подавать на его вход однофазный поток (либо жидкость, либо газ). Поэтому в устройство для сжижения МГС введены два контура (I и II), обеспечивающие подачу однофазного потока на дроссель при любых параметрах МГС (выше или ниже критических).

Выполнение способа сжижения МГС показано на примере сжижения природного газа с использованием перепада давлений на входе и выходе из газораспределительной станции (ГРС). Природный газ содержит такие компоненты, как метан, этан, пропан, бутан и другие предельные и непредельные углеводороды, а также диоксид углерода, сероводород и другие примеси, поэтому он представляет собой многокомпонентную смесь.

Очищенный и осушенный природный газ после блока комплексной очистки 1, расходом 25000 нм3/ч, давлением 2,4 МПа и объемным содержанием метана 99,14% охлаждают с помощью холодильной машины 2 до температуры 240 К и подают в теплообменник 3. В теплообменнике природный газ охлаждается обратным потоком IV до температуры 172,5-174,5 К. Давление и температура природного газа после теплообменника 3 ниже критических, поэтому работает контур I. Охлажденный природный газ подают через запорный клапан 16 в дополнительный сепаратор 7, где производят частичную конденсацию природного газа. Несконденсированный газ из дополнительного сепаратора 7 через расширитель 8 направляют в обратный поток IV, где давление равно давлению газа в трубопроводе после ГРС. Часть сконденсированной жидкости из дополнительного сепаратора 7 с помощью клапана 10 направляют на жидкостной дроссель 9 и дросселируют в обратный поток IV. Остальную часть жидкости подают через дроссель 4 в основной сепаратор 5. За счет подачи части жидкости из дополнительного сепаратора 7 в обратный поток IV температура природного газа перед дросселем 4 снижается, что приводит к повышению концентрации основного компонента - метана в сжиженном природном газе (СПГ).

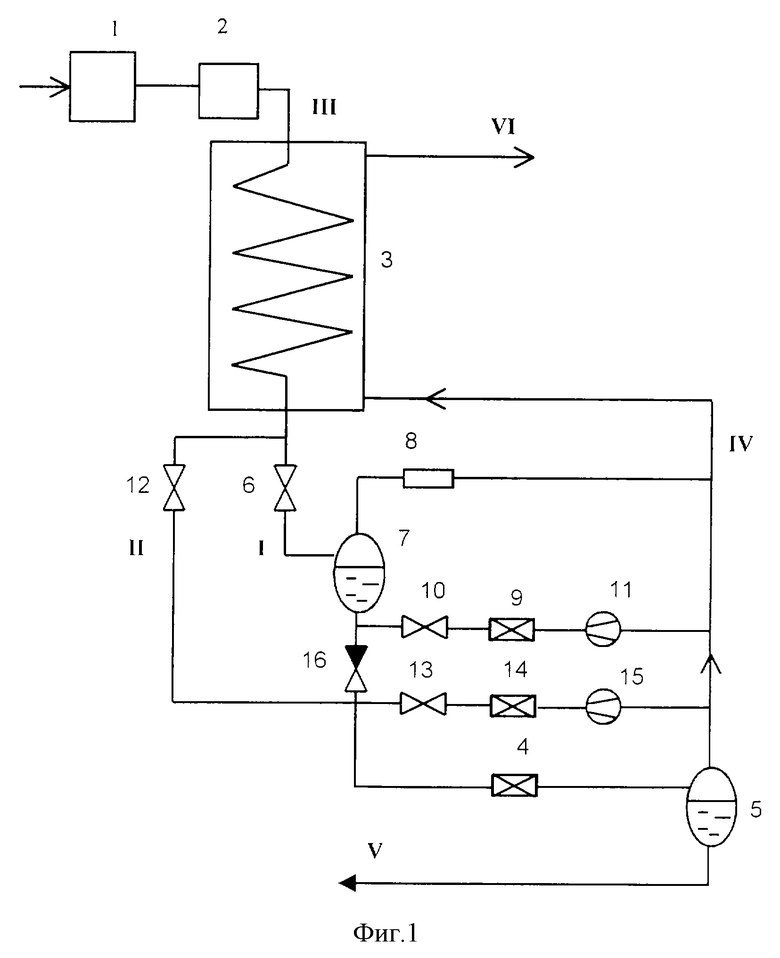

На фиг.2 приводится график изменения концентрации метана С1 в сжиженном природном газе в зависимости от относительного количества газа Gd/Goб, сдросселированного через жидкостный дроссель 9. Здесь Gd - количество отобранной жидкости из прямого сконденсированного потока, Goб - общий расход газа по прямому потоку III через теплообменник 3. Из приведенной зависимости видно, что при сжижении природного газа по традиционному дроссельному циклу, когда Gd/Goб= 0, концентрация метана в жидкости составляет менее 85,0%, а по предлагаемому способу, при доле потока через жидкостной дроссель 9, равной Gd/Goб = 0,1 или 10% от общего расхода газа, эта концентрация составляет 94,3% при сохранении количества сжиженного газа. При необходимости получения сжиженного природного газа с содержанием метана более 98,0% доля потока через жидкостной дроссель 9 должен составлять не менее 40%.

Таким образом, предлагаемые способ и устройство для сжижения МГС позволяют получить жидкость с высокой концентрацией низкокипящих компонентов по простой технологии без дополнительных капитальных затрат на создание ректификационных установок и энергозатрат на сам процесс ректификации. В частности, позволяют значительно снизить себестоимость сжиженного природного газа и расширить область его применения взамен нефтяных энергоносителей.

Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное техническое решение отвечает критериям "изобретательский уровень" и "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2002 |

|

RU2233411C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| Способ удаления тяжелых углеводородов при сжижении природного газа и устройство для его осуществления | 2017 |

|

RU2640050C1 |

| Способ сжижения природного газа в дроссельно-эжекторном цикле (варианты) | 2024 |

|

RU2841213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНОГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2179149C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОЧИСТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270233C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241524C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

Способ сжижения многокомпонентной газовой смеси, например природного газа, включает предварительную очистку, осушку и охлаждение многокомпонентной газовой смеси, глубокое охлаждение ее в теплообменнике и поставку жидкой фазы потребителю. При значениях температуры и давления многокомпонентной газовой смеси после теплообменника ниже критических значений ее направляют на предварительное разделение в дополнительный сепаратор с образованием газообразной и жидкой фаз. Газообразную фазу расширяют до значений температуры и давления, необходимых для рекуперации холода, и возвращают в обратный поток. Жидкую фазу разделяют на два потока. Первый дросселируют и возвращают в обратный поток. Второй поток подают через дроссель в основной сепаратор. При значениях температуры и давления многокомпонентной газовой смеси после теплообменника выше критических значений ее разделяют на две части. Первую часть расширяют до значений температуры и давления, необходимых для рекуперации холода, и возвращают в обратный поток. Вторую часть направляют через дроссель в основной сепаратор. Обратный поток после теплообменника направляют в эксплуатационную систему. Использование изобретения позволит повысить концентрацию в сжиженном газе низкокипящих компонентов непосредственно в процессе сжижения и расширить функциональные возможности устройства при упрощении конструкции. 2 с.п. ф-лы, 2 ил.

| Центробежный компрессор | 1983 |

|

SU1141219A1 |

| Установка для вторичного сжижения газа | 1973 |

|

SU543360A3 |

| RU 2062412 C1, 20.06.1996 | |||

| Кормораздатчик | 1983 |

|

SU1115689A1 |

| US 3818714 A, 25.06.1974 | |||

| БРОДЯНСКИЙ В.М., СЕМЕНОВ А.М | |||

| Термодинамические основы криогенной техники | |||

| - М.: Энергия, 1980, с | |||

| Поливное приспособление для паровозов | 1922 |

|

SU390A1 |

Авторы

Даты

2003-05-10—Публикация

2001-03-23—Подача