Изобретение относится к энергосберегающим способам синтеза метанола из синтез-газа, полученного парциальным окислением природного газа воздухом, обогащенным кислородом, воздухом или в потоках кислородсодержащего газа с большим содержанием азота в энергетических машинах с выработкой электроэнергии на всех стадиях получения метанола.

Более конкретно изобретение относится к области химико-технологических, энергосберегающих процессов получения метанола из природного газа или "хвостовых" углеводородсодержащих газов химических, нефтехимических и металлургических производств.

В традиционных технологиях получения метанола обычно первой стадией процесса является получение синтез-газа паровой конверсией метана. На этой стадии не достигается полное превращение метана в синтез-газ и поэтому остаточный метан конвертируется на последующей стадии - парокислородной конверсии (возможно совмещение этих стадий). Для проведения парокислородной конверсии обычно используется чистый кислород или обогащенный кислородом воздух, получение которого связано с энергетическими затратами. Дополнительно проводятся процессы паровой конверсии оксида углерода для повышения содержания водорода в синтез-газе и выделения дополнительно образующегося диоксида углерода из синтез-газа. Себестоимость полученного синтез-газа, содержащего небольшое количество азота, достаточно высока, чтобы произведенный синтез-газ мог быть использован, кроме производства метанола еще в производствах получения олефинов или моторных топлив. Реакция паровой конверсии метана высокоэндотермична и она наряду с парокислородной конверсией метана проводится в дорогостоящем оборудовании при значительных энергетических и эксплуатационных затратах.

Известны технологии производства синтез-газа из природного газа (см. Патент US 5.177.114), себестоимость которого существенно ниже по сравнению с себестоимостью синтез-газа, полученного традиционными технологиями. Это достигается в первую очередь за счет того, что синтез-газ получается в результате парциального окисления природного газа. Причем в качестве окислителя используется не кислород, а воздух или воздух, обогащенный кислородом. Снижение себестоимости достигается за счет:

1) снижения затрат на производство обогащенного кислородом воздуха по сравнению с дорогостоящим производством чистого кислорода;

2) использование более простого и менее дорогого оборудования;

3) снижение эксплуатационных затрат;

4) использование более простых и дешевых систем управления процессом.

К недостаткам рассматриваемого процесса следует отнести необходимость производства синтез-газа, содержащего значительные количества азота, вплоть до (40 об.%). Поэтому производство метанола или моторных топлив, или ключевых продуктов нефтехимического синтеза должно осуществляться по безрециркуляционной схеме, в противном случае себестоимость целевых продуктов опять бы возросла вследствие рециркуляции больших потоков инертных компонентов (азота, метана). Таким образом, недостатки существующих схем переработки природного газа заключаются в сложности технологического оформления процесса, использовании большого количества единиц технологического оборудования, а также отсутствии гибкости технологических схем по сырью.

В Германском патенте DE 4300017 A1 в метанол перерабатываются низкоконцентрированные углеводородсодержащие газы. Однако при невысоком качестве получаемого метанола и без использования тепла химических реакций и тепла отходящих газов себестоимость целевого продукта будет достаточно высокой, а установка не будет энергозамкнутой. Последнее обстоятельство будет сдерживать ее использование в различных областях промышленности.

Наиболее близким к заявленному способу производства метанола, выбранном в качестве прототипа, является способ, описанный в патенте (US 5.472.986). В способе-прототипе конвертируют синтез-газ с высоким содержанием азота, с промежуточным выводом образующегося в реакторах метанола после каждого каталитического реактора.

Основным недостатком изобретения, принятого за прототип, является то, что тепло реакции парциального окисления метана и синтеза метанола не используется для получения электроэнергии, что не позволяет существенно повысить эффективность работы (и, следовательно, снизить себестоимость целевого продукта - метанола) промышленных установок данного типа. Кроме того, синтезируемый метанол содержит большое количество воды и органических примесей, что требует для получения целевого продукта высокой чистоты достаточно сложной системы ректификации. Следовательно, энергетические затраты на разделение также возрастают по сравнению с разделением продуктов реакции, не содержащих значительных количеств побочных компонентов.

Таким образом, анализ известных технологий получения метанола показывает, что не существует энергозамкнутых производств синтеза метанола, которые характеризовались бы получением целевого продукта - метанола - высокого качества.

В настоящем изобретении ставятся следующие задачи: повышение качества целевого продукта - метанола, получаемого при конверсии природного газа, и преобразование тепла химических реакций на всех стадиях химического превращения реактантов в электроэнергию, обеспечивающую замкнутость промышленной установки синтеза метанола по энергии, а также упрощение технологической схемы производства метанола, сокращение капитальных и энергетических затрат.

Эти задачи решены в способе получения метанола, включающего стадию превращения углеводородсодержащего сырья в синтез-газ, стадию каталитической конверсии синтез-газа в метанол в ряде соединенных реакторов, включающего операции подачи и нагревания синтез-газа во входных зонах реакторов внешнем теплоносителем, операцию каталитического превращения синтез-газа в метанол с разогревом газового потока за счет тепла реакций синтеза метанола в активной части реактора, отвод тепла от газового потока в выходной зоне реактора, операции выделения метанола и утилизации "хвостовых" газов, в котором во входные зоны реакторов подается синтез-газ, содержащий более 40 об. % азота, при мольном отношении водорода к оксиду углерода в диапазоне от 2,8:1 до 1,8: 1, нагревание газового потока до температуры теплоносителя во входных зонах реактора осуществляется с градиентом температур по длине реактора, превышающим градиент температуры разогрева газового потока в активной части реактора за счет тепла реакции.

Отличие способа получения метанола заключается в том, что во входные зоны реакторов подается синтез-газ, содержащий более 40 об. % азота, при мольном соотношении водорода к оксиду углерода в диапазоне от 2,8:1 до 1,8:1, нагревание газового потока до температуры теплоносителя во входных зонах реактора осуществляется с градиентом температур по длине реактора, превышающим градиент температуры разогрева газового потока в активной части реактора за счет тепла реакций.

Второй вариант способа получения метанола отличается тем, что процесс синтеза метанола проводится в интервале температур 170-280oC, с давлением 4,0-8,0 МПа и объемной скорости потока 500-10000 ч-1.

Третий вариант способа получения метанола отличается тем, что нагревание газового потока до температуры теплоносителя во входных зонах реакторов осуществляется с градиентом температуры не более 10oC/дм, при этом градиент температуры разогрева газового потока в активной части реактора составляет не более 3oC/дм.

Четвертый вариант способа получения метанола отличается тем, что исходный синтез-газ делят на два потока, один из которых обогащают водородом в массообменной установке мембранного типа и подают в первый каталитический реактор, регулируя при этом соотношение водорода и оксида углерода, а второй поток, обедненный водородом, смешивают с газовым потоком, покидающим последний каталитический реактор после выделения метанола, и смесь подают в газовую турбину в качестве топлива, обеспечивая полноту сгорания топлива.

Пятый вариант способа получения метанола отличается тем, что пар, производимый за счет тепла реакции синтеза метанола, подают в паровую турбину для выработки электроэнергии, а тепло "хвостовых" газов утилизируется в газовых турбинах для выработки электроэнергии.

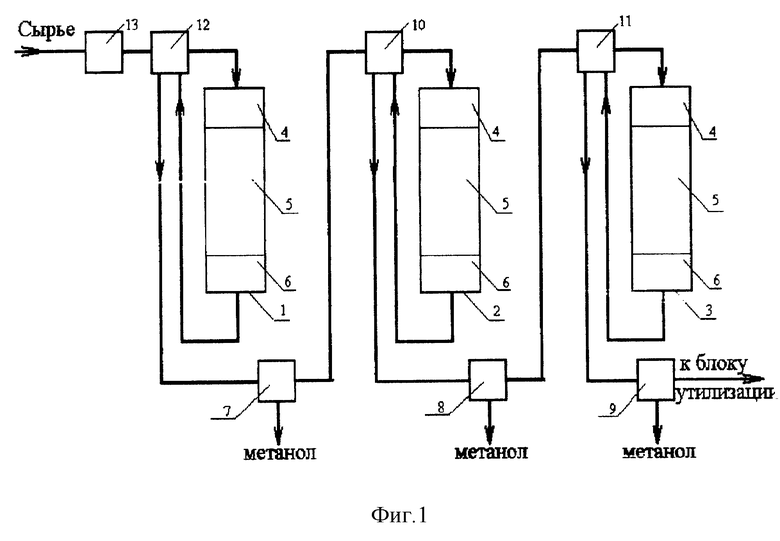

На фиг. 1. иллюстрируется сущность предлагаемого изобретения, которое предполагает использование установки получения метанола, состоящей из трех последовательно соединенных реакторов 1, 2, 3. Каждый из них имеет входную зону 4, основную зону каталитической реакции 5, выходную зону 6. Выходные зоны соединены с сепараторами 7, 8, 9, а они - с теплообменниками 10, 11. На входе в установку (фиг. 1.) размещены компрессор 13 и теплообменник 12.

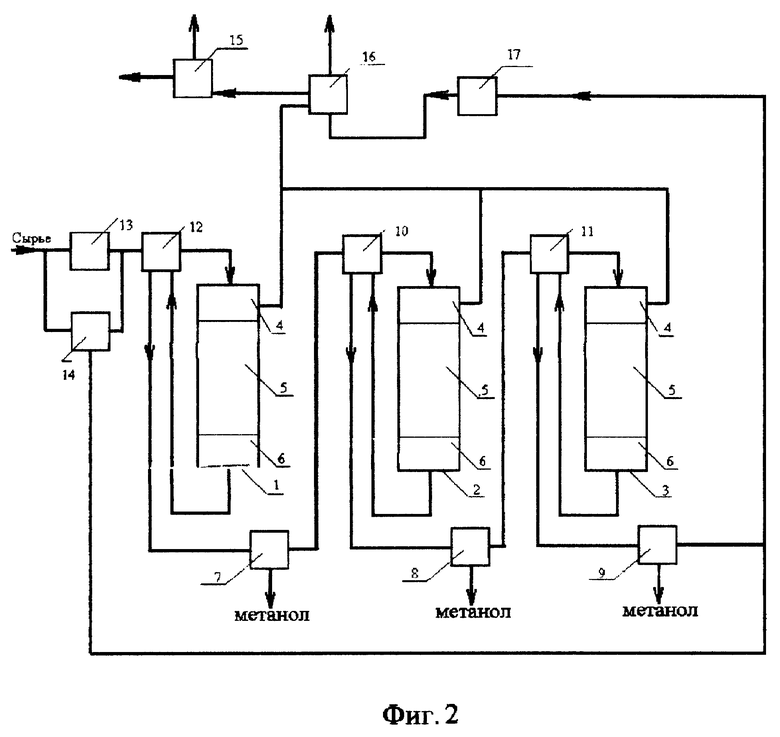

На фиг. 2. схематично изображена энергосберегающая установка получения метанола в соответствии с пп. 4, 5 формулы изобретения. Установка дополнительно содержит мембранный аппарат 14, паровую турбину 15, печь подогрева парогазовых потоков 16, газовую турбину 17.

Энергохимический способ получения метанола реализуется на установке, представленной на фиг. 1,2, следующим образом.

Исходное сырье - синтез-газ с объемной скоростью 500 - 10000 ч-1 (полученный парциальным окислением природного газа в двигателях внутреннего сгорания, газовых турбинах или каталитических реакторах) подается в компрессор 13, где компремируется, например, до давления 6,0 МПа. Затем он направляется в теплообменник 12, где нагревается продуктовыми потоками 1-го реактора до температуры, близкой к температуре реакции получения метанола. После теплообменника 12 синтез-газ поступает во входную зону 4 реактора 1. В ней он нагревается до температуры теплоносителя с градиентом температуры не более 10oC/дм. В качестве теплоносителя может быть, например, использована вода. Далее газовый поток проходит зону 5 реактора 1, в которой происходит основная конверсия синтез-газа в метанол, и зону 6 реактора 1. В зоне 5 реактора 1 газовый поток нагревается за счет тепла химической реакции при температурном градиенте по оси реактора, не превышающим 3oC/дм. В зоне 6 реактора 1 происходит охлаждение газового потока и градиент температур по оси реактора имеет отрицательное значение.

Из реактора 1 газовый поток проходит теплообменник 12, где нагревает исходное сырье до температуры, близкой к температуре в реакторе 1. Далее он поступает в сепаратор 7, где осуществляется конденсация метанола, а неконденсирующиеся газы проходят через теплообменник 10 во входную зону 4 реактора 2.

Условия эксплуатации реакторов 2 и 3 аналогичны условиям эксплуатации реактора 1. Из реактора 3 газовый продуктовый поток подается в сепаратор 9, где конденсируются жидкие продукты реакции синтеза метанола, а неконденсирующиеся газы подаются в блок утилизации "хвостовых" газов (представлен на фиг. 2).

Вариант способов, соответствующий пп. 4, 5, осуществляется следующим образом. Сырье - синтез-газ с высоким содержанием азота подается в компрессор, на вход которого поступает обогащенный водородом поток синтез-газа из мембранного аппарата 14. В мембранный аппарат поступает часть потока синтез-газа из компрессора 13. В нем поток газа разделяется на два потока. Первый - пермеатный поток - обогащается водородом, второй - ретантный поток - обедняется водородом и обогащается азотом.

Компремированный в компрессоре 13 обогащенный водородом сырьевой поток проходит три последовательно соединенных реактора с образованием метанола в каждом из них (аналогично схеме, представленной на фиг. 1). Непрореагировавший синтез-газ из сепаратора 9 объединяется с ретантным потоком и направляется в газовую турбину 17 в качестве газового топлива для выработки электроэнергии. Дымовые газы турбины 17 поступают в печь 16 для нагревания пара, поступающего из реакторов 1, 2, 3. Перегретый в 16 пар поступает в паровую турбину для выработки электроэнергии.

Приведенными примерами не исчерпываются все возможные реализации способа получения метанола.

Следовательно, физико-химический смысл предлагаемого изобретения заключается в том, что синтез метанола проводится в среде азота (с содержанием последнего более 40 мас.%) при заданных температурных режимах работы реакторов, обеспечивающих высокоселективное протекание процесса вследствие однородности тепловых потоков и отсутствия как в реакторе, так и зерне катализатора зон с повышенным содержанием реактантов.

Изобретение поясняется приведенными ниже конкретными примерами воплощения способа.

Пример 1. В энергетическую машину (газовую турбину) подается 1002 м3/ч метана и окислитель (воздух). Коэффициент избытка окислителя 0.35. Образуется 5400 м3/ч синтез-газа состава: H2 - 27 об. %, CO - 1.4 об. %, N2 - 52 об. %, CO2 - 3 об. % На 1000 м3 чистого синтез-газа (без азота) вырабатывается свыше 0.3 МВт электроэнергии.

Полученный синтез-газ (фиг. 2) подается в каталитический реактор 1, в котором при давлении 6,5 МПа и температуре 200oC синтезируется метанол в количестве 486 кг/ч. Реакционная смесь на выходе из 1 охлаждается в теплообменнике 12 и метанол отделяется в сепараторе 7. Несконденсировавшийся газовый поток нагревается продуктами реакции из 2 до 205oC и поступает в каталитический реактор 2, в котором при давлении 6,5 МПа и температуре 210oC синтезируется метанол в количестве 178.2 кг/ч. Состав реактантов на входе в 2 следующий: H2 - 18.1об. %. CO - 9.66 об. %, CO2 - 4.0 об. % Парогазовая смесь продуктов реакции из 2 охлаждается в теплообменнике 10 и метанол отделяется от продуктов реакции в сепараторе 8. Неконденсирующиеся компоненты газа состава: H2 - 13.19 об. %, CO - 7.26 об. %, CO2 - 4.5 об. % после нагрева в теплообменнике 11 поступают в каталитический реактор 3, в котором при давлении 6.5 МПа и температуре 210oC образуется 83.2 кг/ч метанола. Он после охлаждения газовой смеси в теплообменнике 11 отделяется в сепараторе 9.

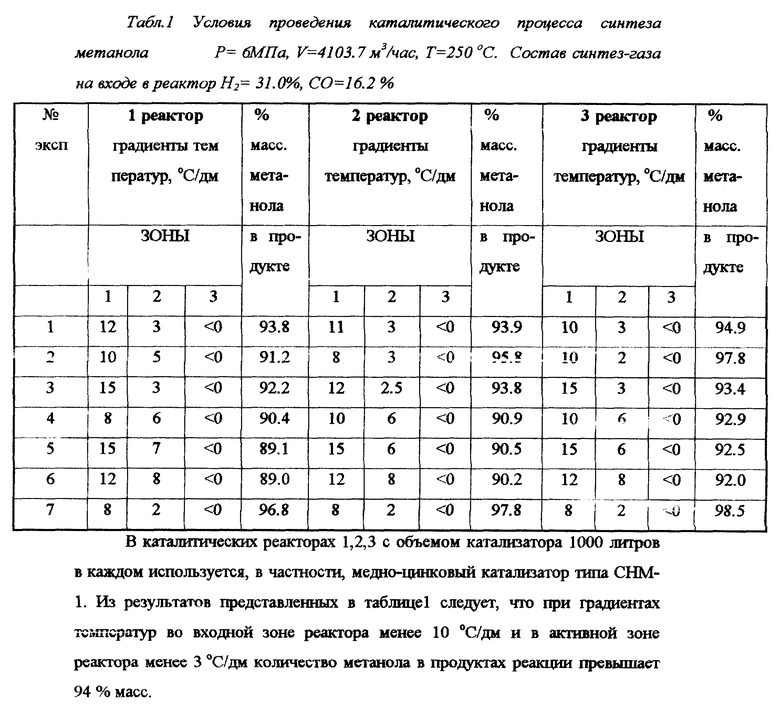

Общее количество произведенного метанола - 747.4 кг/ч. Состав полученного метанола: вода - 1,5 мас.%, метанол - 98,5 мас.%. Содержание других продуктов реакции (диметиловый эфир, формиаты, этанол) в следовых количествах. В каталитических реакторах 1, 2, 3 используется, в частности, медно-цинковый катализатор типа СНМ-1.

Каталитическая реакция синтеза метанола в реакторах 1, 2, 3 с объемом катализатора 1150 л в каждом проводится при градиентах температур во входных зонах реакторов менее 10oC/дм и градиентах температур в активных зонах реакторов менее 3oC/дм. При этом за счет тепла химических реакций произведено в паровой турбине свыше 0.07 МВт электроэнергии.

"Хвостовые" газы каталитических реакторов направляются в газовую турбину. При этом вырабатывается свыше 0.9 МВт электроэнергии.

Пример 2. В энергетической машине вследствие парциального окисления 1005 м3/ч природного газа получают 5400 м3/ч синтез-газа состава: водород - 37.2 об. %, оксид углерода - 18.5 об. %, диоксид углерода - 3.0 об. %, метан - 1.5 об. %, остальное - азот.

Полученный синтез-газ (общий мольный поток - 241.07•103 моль/ч) подается в первый каталитический реактор. Давление в реакторе 1 7,0 МПа, температура 220oC. Мольный поток на выходе из 1 следующий: водород - 42.84•103 моль/ч, оксид углерода - 21.18•103 мол/ч, диоксид углерода - 7.13•103 моль/ч, метанол - 23.42•103 моль/ч, инерты - 99.6•103 моль/ч. После охлаждения и конденсации из газа метанола и воды неконденсирующиеся газовые компоненты подаются после предварительного нагрева в теплообменнике 10 в каталитический реактор 2. Объемная скорость газа на входе в P-2 3836 м3/ч, давление в P-2 - 7.0 МПа, температура - 220oC. Мольные потоки компонентов на выходе из 2 равны: водород - 21.80•103 моль/ч, оксид углерода - 10.66•103 моль/ч, диоксид углерода - 6.7•103 моль/ч, инерты - 99.8•103 моль/ч. После охлаждения, конденсации метанола и воды несконденсированные газы подаются в 3. Объемная скорость подачи сырья 3107.3 м3/ч. Давление в 3-6.9 МПа, температура - 220oC. Мольные потоки газа на выходе из 3: водород - 13.22• 103 моль/ч, оксид углерода - 6.37•103 моль/ч, диоксид углерода - 5.86•103 моль/ч, метанола - 4.29•103 моль/ч, инерты - 100.25•103 моль/ч.

Общее количество произведенного метанола - 1223.2 кг/ч, массовое содержание воды в жидких продуктах реакции - 2.5 мас.%. В каталитических реакторах 1, 2, 3 используется, в частности, медно- цинковый катализатор типа СНМ-1.

Работа всех каталитических реакторов 1, 2, 3 с объемом катализатора 1150 л в каждом осуществлялась при величинах градиентах температур во входных зонах реакторов 1, 2, 3 менее 10oC/дм, градиентах температур в активных зонах реакторов 1, 2, 3 менее 3oC/дм.

Пример 3. В энергетической машине проводится парциальное окисление 1002 м3/ч природного газа. Состав получаемого синтез-газа: водород - 30.05об. %, оксид углерода - 17.41об. %, диоксид углерода - 2.03об. %, остальное - инертные компоненты - азот и метан.

4608 м3/ч синтез-газа подаются в каталитический трубчатый реактор, содержащий 288 трубок. Объем катализатора в каждой трубке реактора 4 дм3. Давление в реакционной зоне реактора 8.0 МПа, температура 220oC. Количество полученных жидких продуктов реакции 708,8 л. Содержание метанола в катализате - 92 мас. %, остальное - вода. Градиент температур во входной зоне реактора менее 10oC/дм, градиент температур в активной зоне реактора менее 3oC/дм. В каталитических реакторах 1, 2, 3 используется, в частности, медно-цинковый катализатор типа ICI.

Пример 4. В энергетической машине проводится парциальное окисление 1002 м3/ч природного газа. Состав получаемого синтез-газа: водород - 31.0об. %, оксид углерода - 16.2об. %, диоксид углерода - 2.03 об. %, остальное - инертные компоненты - азот и метан.

4840 м3/ч синтез-газа подаются в каталитический трубчатый реактор, содержащий 288 трубок. Объем катализатора в каждой трубке реактора 4 дм3. Давление в реакционной зоне реактора 6.5 МПа, температура 220oC. Количество полученных жидких продуктов реакции 662.4 л. Содержание метанола в катализате - 94.5мас. %, остальное - вода. Градиент температур во входной зоне реактора менее 10oC/дм, градиент температур в активной зоне реактора менее 3oC/дм. В каталитических реакторах 1, 2, 3 используется, в частности, медно-цинковый катализатор типа ICI.

Пример 5. В энергетической машине проводятся парциальные окисления 1020 м3/ч природного газа. Состав полученного синтез-газа: водород - 29 об. %, оксид углерода - 16.0 об. %, диоксид углерода - 3.0 об. %, остальное - инертные компоненты - азот и метан. Общий мольный поток синтез-газа 241.07•103 моль/ч, потоки реактантов: водорода - 69.9•103 моль/ч, оксида углерода - 38.57•103 моль/ч, диоксида углерода 7.23•103 моль/ч. Поток синтез-газа направляется на мембранный элемент, в котором он делится на пермеатный и ретантный потоки. Пермеатный поток - 4.640 м3/ч (мольные потоки реактантов: водород- 64.2•103 моль/ч, оксид углерода - 29.41•103 моль/ч, диоксид углерода - 6.42•103 моль/ч). Ретантный поток - 760 м3/ч(мольные потоки реактантов: водород - 5.7•103 моль/ч, оксид углерода - 9.16•103 моль/ч).

Ретантный поток направляется в газовую турбину, а пермеатный поток, обогащенный водородом, в каталитический реактор 1 (фиг. 2). В нем при температуре 205oC, давлении - 7.0 МПа образуется 489 кг/ч метанола, который отделяется в сепараторе 7 от газового потока. Мольные потоки компонентов синтез-газа, поступающего в реактор 2, следующие: водород - 33.62•103 моль/ч, оксид углерода - 14.15•103 моль/ч, диоксид углерода - 6.11 •103 моль/ч. В реакторе 2 при давлении 7.0 МПа, температуре 205oC образуется 158.5 кг/ч метанола. После его отделения в сепараторе 8 синтез-газ подается в реактор 3. Мольные потоки реактантов, поступающие в реактор 3: водород- 23.72•103 моль/ч, оксид углерода - 9.2•103 моль/ч, диоксид углерода - 6.13•103 моль/ч. В нем при давлении 7.0 МПа, температуре 210oC образуется 83.4 кг метанола. Общее количество полученного в трех реакторах метанола 730,9 кг/ч.

Непрореагировавший синтез-газ смешивается с ретантным потоком и подается в газовую турбину. При этом в газовой турбине вырабатывается свыше 1,2 МВт электроэнергии.

В каталитических реакторах используются, в частности, катализатор типа ICI.

Каталитическая реакция синтеза метанола в реакторах 1, 2, 3 с объемом катализатора 1150 литров в каждом проводится при градиентах температур во входных зонах реакторов менее 10oC/дм и градиентах температур в активных зонах реакторов менее 3oC/дм. За счет тепла химических реакций произведено в паровой турбине свыше 0.07 МВт электроэнергии.

Пример 6. В энергетической машине проводится парциальное окисление 1002 м3/ч природного газа. Состав получаемого синтез-газа: водород - 31.0 об. %, оксид углерода - 16.2об. %, диоксид углерода - 2.03 об. %, остальное - инертные компоненты - азот и метан. Изменение температурных режимов работы реакторов и показатели процесса представлены в табл. 1

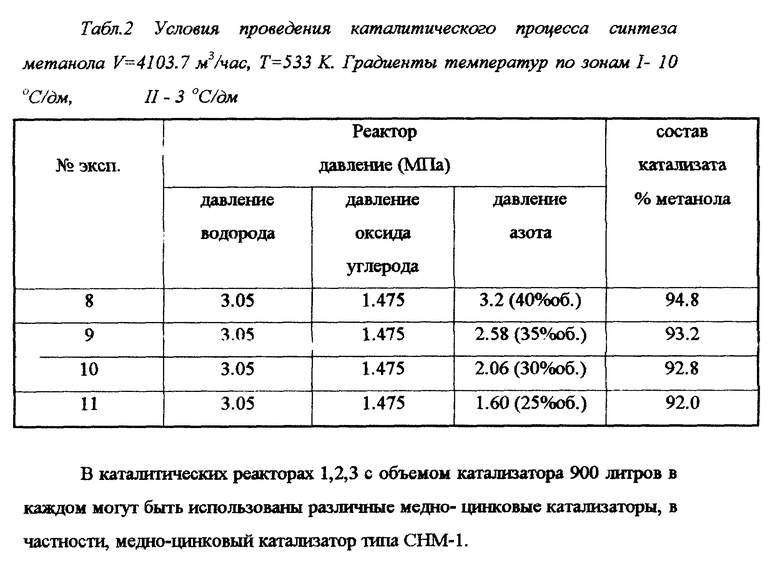

Пример 7. В энергетической машине проводится парциальное окисление 1002 м3/ч природного газа. Состав получаемого синтез-газа: водород - 38.1об. %, оксид углерода - 18.4 об. %, диоксид углерода - 2.03 об. %, остальное - инертные компоненты - азот и метан. Изменение состава азота в синтез-газе и показатели процесса представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2202531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2188790C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2002 |

|

RU2198838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2515477C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ СИНТЕЗ-ГАЗА | 2007 |

|

RU2342354C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНА И ЕГО ПРОИЗВОДНЫХ И ЭЛЕКТРОЭНЕРГИИ ИЗ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2447048C1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2010 |

|

RU2424427C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

Способ получения метанола включает стадию получения синтез-газа, стадию каталической конверсии синтез-газа в метанол в ряде соединенных реакторов, включающую операции подачи и нагревания синтез-газа во входных зонах реакторов внешним теплоносителем, операцию каталитического превращения синтез-газа в метанол с разогревом газового потока за счет тепла от газового потока в выходной зоне реактора, операции выделения метанола и утилизации хвостовых газов. Способ отличается тем, что во входные зоны реакторов подается синтез-газ, содержащий более 40 об.% азота, при мольном соотношении водорода к оксиду углерода в диапазоне 2,8:1 - 1,8:1, нагревание газового потока до температуры теплоносителя во входных зонах реактора осуществляется с градиентом температур по длине реактора, превышающим градиент температуры разогрева газового потока в активной части реактора за счет тепла реакции. Например, процесс синтеза метанола проводится в интервале температур 170 - 280oC, давлении 4,0 - 10,0 МПа и объемных скоростей потока 1000 - 10000 ч-1, нагревание газового потока до температуры теплоносителя во входных зоных реактора осуществляется с градиентом температур не более 10oC/дм, при этом градиент температур разогрева газового потока в активной части реактора составляет не более 3oС/дм. 4 з.п. ф-лы, 2 табл., 2 ил.

| US 5472986 A, 05.12.95 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| RU 20626448 C1, 27.06.96 | |||

| Контактный аппарат для синтеза аммиака и метанола | 1934 |

|

SU44239A1 |

| Способ использования теплоты реакции образования аммиака или метанола | 1934 |

|

SU44238A1 |

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| Способ получения метанола | 1986 |

|

SU1442514A1 |

| Механизм компенсации уточнойНиТи бЕСчЕлНОчНОгО ТКАцКОгО CTAHKA | 1979 |

|

SU800257A1 |

| Способ получения метанола | 1985 |

|

SU1342893A1 |

| Контактный аппарат для синтеза аммиака и метанола | 1935 |

|

SU51150A1 |

| Приспособление для доводки микрометров | 1929 |

|

SU21719A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕМНОГО СОЕДИНЕНИЯ ДЛИННОМЕРНЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2233389C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ ПАРАМЕТРОВ ГАЗОВОЙ СРЕДЫ | 1999 |

|

RU2167409C2 |

| Колпак из толя и т.п. материала для защиты хлебных скирд от дождя | 1927 |

|

SU9385A1 |

| КОМПЛЕКСНАЯ ИНЕРЦИАЛЬНО-СПУТНИКОВАЯ НАВИГАЦИОННАЯ СИСТЕМА | 1993 |

|

RU2087867C1 |

| GB 5384335 A, 24.06.95 | |||

| GB 1572392 A, 30.07.80 | |||

| US 4628066 A, 09.12.86 | |||

| US 4309359 A, 05.01.82 | |||

| US 5177114 A, 1992 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

2000-07-10—Публикация

1999-04-28—Подача