Изобретение относится к способу производства метанольного раствора формальдегида (формалина), С2-С4-спиртов и синтетического моторного топлива из углеводородсодержащего газа и к установке для его осуществления.

Существующие на данный момент способы производства синтетических моторных топлив имеют серьезный недостаток, поскольку включают в себя стадию получения синтез-газа, которая является самой энергоемкой. На этап получения синтез-газа приходится до 70% энергетических затрат всего процесса.

Известен способ производства жидких синтетических моторных топлив методом Фишера-Тропша, включающий процесс получения синтез-газа из углеводородного сырья и синтез высших углеводородов из последнего, отделение высших углеводородов, воды и отводимых газов, получившихся в результате синтеза, с получением моторных топлив из высших углеводородов (см. Химия и технология топлив и масел. М.: Нефть и газ, 1996, №3, стр.17-20).

Основным недостатком этого способа является высокая энергоемкость первой стадии - процесса получения синтез-газа. Помимо этого данный способ обладает низкой селективностью. Продукты реакции включают 25-30% метана, 15-20% углеводородов С2-С4 и только 24-25% жидких углеводородов. Содержащаяся в них бензиновая фракция имеет октановое число 40-45. Полученный продукт требует дополнительной обработки и очистки, что также повышает энергетические затраты.

Известен способ производства жидких синтетических моторных топлив, включающий стадии: синтез метанола окислением углеводородного газа, отделение получившихся метанола, воды и отводимых газов, синтез из метанола высших углеводородов, отделение получившихся в результате синтеза высших углеводородов, воды и отводимых газов, получение из высших углеводородов моторных топлив (RU 2191170, опубл. 20.10.2002). Известный способ также является энергоемким.

Наиболее близким к заявляемому является способ получения формалина и моторных топлив, включающий подачу предварительно сжатого, предварительно нагретого очищенного природного газа и сжатого воздуха или кислорода, полученного при разделении воздуха, в реактор парциального гомогенного окисления природного газа, последующее охлаждение, конденсацию, нейтрализацию щелочью продуктов окисления, разделение полученной смеси на жидкую фазу и газовую фазу, при этом последняя частично возвращается на стадию подогрева исходного природного газа, а частично подается в топливную сеть. Жидкую фазу продуктов после разделения направляют на концентрирование с выделением 85-90% метанола и формалина, затем последовательно подают метанол на испарение, подогрев и в реакторный блок каталитической конверсии метанола, работающий в режиме "реакция-регенерация", с циркуляцией образующегося газа частично на стадию подогрева метанола, частично на сдув, последующее охлаждение, конденсацию, сепарацию, обезвоживание, нейтрализацию, промывку, стабилизацию и разделение продуктов каталитической конверсии с получением фракции бензина и фракции котельного топлива.

Окисление природного газа осуществляют при температуре 400°С, давлении 10 МПа, концентрации кислорода в исходном газе 2,8% об.

Каталитическую конверсию метанола осуществляют на модифицированных высококремнеземистых цеолитах типа HZSM-5 при температуре 400-420°С, давлении 1,5-2 МПа с получением жидких углеводородов, соответствующих автомобильному бензину с октановым числом не менее 93 пунктов. Выход жидких углеводородных продуктов в оптимальным условиях превышает 70% (см. Химическая промышленность, 1993, №11, стр.7-10).

В указанном источнике также описывается установка получения формалина и моторного топлива, которая является наиболее близкой к установке настоящего изобретения. Установка содержит блок сжатия и очистки исходного природного газа, блок разделения воздуха с получением кислорода и азота, блоки подогрева очищенного природного газа и кислорода, реакторный блок гомогенного окисления, блок охлаждения, конденсации, сепарации и нейтрализации продуктов окисления, блок концентрирования жидкой фазы продуктов окисления с получением 85-90% метанола, блок получения формалина, блок испарения полученного метанола, блок подогрева метанола, реакторный блок каталитической конверсии метанола, блок регенерации газов, блок охлаждения, конденсации, сепарации и обезвоживания продуктов каталитической конверсии, блок нейтрализации и промывки продуктов конверсии, блок стабилизации и разделения продуктов конверсии с получением бензиновой фракции и фракции котельного топлива.

Недостатком известного способа является сложность технологического оформления.

Задача настоящего изобретения направлена на получение продуктов высокого качества с использованием упрощенной технологии и снижение энергозатрат.

Предлагаемый способ включает последовательную подачу углеводородсодержащего газа в теплообменник типа "газ-газ" и межтрубное пространство, по меньшей мере, одной трубчатой реакционной зоны реактора окисления углеводородсодержащего газа, где происходит нагрев потока углеводородного газа до температуры начала реакции, подачу подогретого газа на вход смесителя трубчатой реакционной зоны реактора окисления углеводородсодержащего газа, в которую также подается сжатый кислородсодержащий газ, газофазное окисление в реакционной зоне реактора с выводом полученной реакционной смеси из реактора в ряд теплообменников типа "газ-жидкость" и "газ-газ", где происходит охлаждение до температуры окружающей среды. При этом теплообменник типа "газ-газ" работает в режиме охлаждения при подаче реакционной смеси после окисления или в режиме нагрева при подаче исходного углеводородсодержащего газа. Охлажденную реакционную смесь подают в сепаратор, откуда жидкая фаза подается в систему колонн ректификации для отделения полученных метанольного раствора формальдегида, С2-С4-спиртов и метанола, при этом последний вместе с отходящими из сепаратора газами последовательно проходит ряд теплообменников типа "газ-газ", где предварительно нагревается, а затем подается последовательно в теплообменные зоны реакторов каталитической конверсии метанола, где нагревается до температуры реакции, и в реакционную зону, заполненную цеолитным катализатором, где происходит каталитическая конверсия с выводом полученной реакционной смеси из реакторов через ряд теплообменников типа "газ-газ", в сепаратор для разделения газовой и жидкой фазы продуктов с подачей полученной жидкой фазы в ректификационную колонну для разделения водной фракции и фракции синтетического моторного топлива. При этом из верхней части колонны ректификации отбирают жидкие углеводороды, соответствующие автомобильному бензину с октановым числом не менее 92.

Окисление углеводородсодержащего газа проводят в реакторе, содержащем смесители, по меньшей мере, одну трубчатую реакционную зону и одну полую реакционную зону в конце реактора. При этом необходимую температуру поддерживают постоянной по всей длине трубчатой реакционной зоны реактора, а сжатый кислородсодержащий газ подают в смеситель каждой трубчатой реакционной зоны и полой реакционной зоны в интервале температур 250-450°С, давления 2-10 МПа, при времени пребывания реакционной смеси в реакторе 2-6 с и концентрации окислителя 2-15% масс.

Каталитическую конверсию осуществляют при 350-450°С и давлении 3-8 МПа, по крайней мере, в двух реакторах с чередующимися теплообменными зонами, выполненными в виде теплообменников "газ-газ", и реакционными зонами, заполненными катализаторам, с работой реакторов в переменном режиме "реакция-регенерация", обеспечивающем регенерацию катализатора кислородсодержащим газом. Газовая фаза каталитической конверсии метанола может быть использована двумя способами - она либо подается на газовую турбину с целью получения электроэнергии, либо циркуляционным насосом подается на вход реактора окисления углеводородсодержащего газа. Помимо этих двух вариантов развития процесса возможна организация частичной рециркуляции, когда половина отходящих газов каталитической конверсии подается на газотурбинную установку, а другая половина - на вход реактора окисления углеводородсодержащего газа.

Изобретение также относится к установке получения метанольного раствора формальдегида (формалина), С2-С4-спиртов и синтетического моторного топлива.

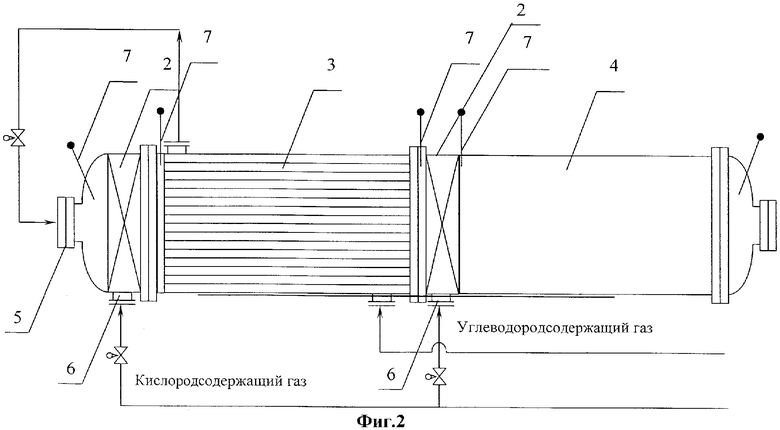

Установка для получения метанольного раствора формальдегида, С2-С4-спиртов и синтетического моторного топлива (фиг.1) содержит реактор окисления углеводородсодержащего газа, содержащий смесители и реакционные зоны, которые представляют собой, по меньшей мере, одну трубчатую реакционную зону, выполненную по принципу теплообменника "газ-газ", и одну полую зону в конце реактора; теплообменник типа "газ-газ" для нагрева исходного углеводородсодержащего газа и охлаждения полученной после окисления реакционной смеси, теплообменник типа "газ-жидкость" для охлаждения полученной после окисления реакционной смеси, сепаратор для отделения жидкости от газа, ряд ректификационных колонн для отделения полученных метанольного раствора формальдегида, С2-С4-спиртов и метанола, ряд теплообменников типа "газ-газ" для нагрева выделенного метанола вместе с отходящими из сепаратора газами, по крайней мере, два реактора каталитической конверсии с чередующимися теплообменными зонами, выполненными в виде теплообменников типа "газ-газ", и реакционными зонами, заполненными цеолитным катализатором (режим "реакция-регенерация"), сепаратор для разделения газовой и жидкой фазы продуктов каталитической конверсии, ректификационную колонну для разделения водной фракции и фракций синтетического моторного топлива, насосы.

Подробное описание способа

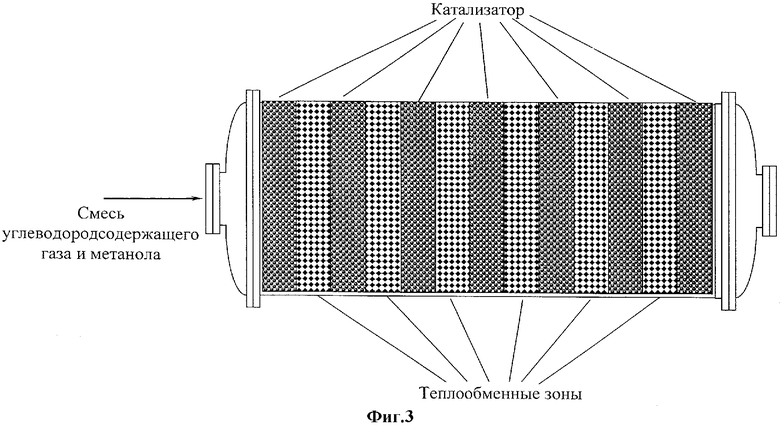

Реактор окисления углеводородсодержащего газа (фиг.2) состоит из последовательно расположенных смесителей углеводородсодержащего газа и окислителя 2, реакционных зон 3 и 4, выполненных в виде трубчатого теплообменника типа "газ-газ", и полой трубы, соответственно, устройств ввода подогретого углеводородсодержащего газа 5 и окислителя 6. По длине реактора расположены термокарманы 7 для контроля температурного режима процесса.

Количество реакционных зон реактора зависит от содержания примесей C2-C4-углеводородов в исходном газе и габаритов строительной площади. Конструкция реактора предусматривает до трех точек ввода окислителя, что позволяет проводить процесс окисления в условиях, оптимальных для преобладания в продуктах реакции того или иного соединения. Реакционные зоны реактора выполнены в виде трубчатого теплообменника по принципу "газ-газ", а последняя реакционная зона изготовлена в виде полой трубы для максимального использования тепла, выделяющегося в ходе реакции, на теплообменнике типа "газ-жидкость", расположенном непосредственно на выходе реакционной смеси из реактора.

Данная конструкция реактора позволяет использовать углеводородсодержащий газ, обогащенный С2-С4-углеводородами (до 15% масс.), а также неочищенный природный газ. Поддержание заданной температуры процесса осуществляется подачей в межтрубное пространство реакционной зоны реактора исходного углеводородного сырья, которое предварительно, пройдя ряд теплообменников, нагревается до температуры, необходимой для начала реакции. Окислитель подается в смесители реактора холодным, благодаря чему реакционная смесь поступает в реакционную зону с температурой, оптимальной для начала реакции.

Внутренние стенки реакторного узла могут быть футерованы инертным в данном процессе материалом. Каждая камера реактора снабжена набором термопар для контроля за температурой процесса. Регулирование температуры процесса можно осуществить двумя способами - это варьирование концентрации окислителя либо варьирование потока хладагента в межтрубное пространство реакционных зон.

Конструкция реакторного узла также позволяет использовать газ без дополнительной очистки от примесей других углеводородов, легко варьировать концентрацию окислителя, подаваемого на реакцию в широких пределах, при этом температура процесса контролируется по всей длине реакционной зоны и не превышает пороговых значений, за которыми начинается разрушение целевых продуктов. Кроме того, данная конструкция реактора позволяет сдвинуть процесс окисления в сторону тех или иных продуктов.

Процесс окисления происходит в изотермическом режиме, позволяя значительно улучшить технико-экономические показатели процесса.

Конструкция реактора и подачи окислителя в несколько точек по длине реакторного узла позволяют увеличить количество подаваемого окислителя, соответственно, конверсию углеводородного сырья и выход продуктов окисления.

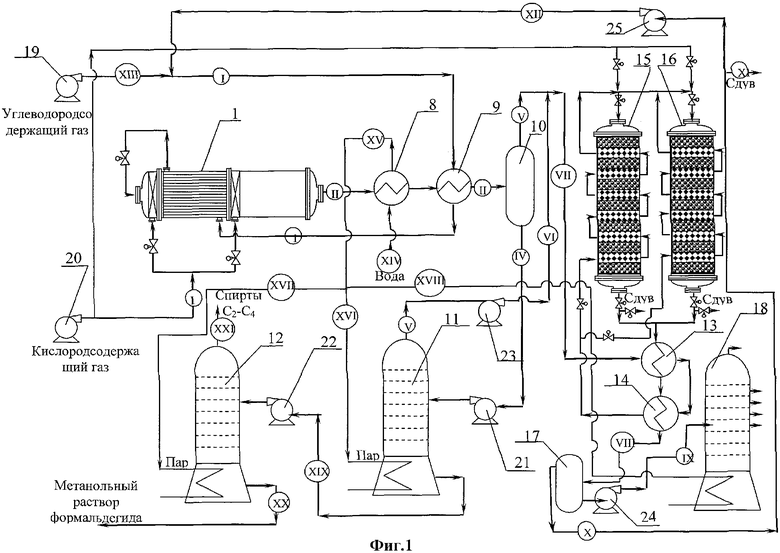

Реактор каталитической конверсии метанола (фиг.3) представляет собой аппарат, в котором чередуются реакционные зоны, заполненные цеолитным катализатором, и теплообменные зоны, выполненные в виде теплообменников "газ-газ".

Такая конструкция реактора способствует равномерному распределению тепла реакции и позволяет избежать локальных перегревов, приводящих к ухудшению конечного продукта.

Процесс, например, осуществляется следующим образом.

Углеводородсодержащий газ компрессором 19 подается в межтрубное пространство теплообменника типа "газ-газ" 9, где нагревается до 300°С, и далее поступает в межтрубное пространство трубчатой зоны реактора 1, где нагревается до температуры 450°С, и поступает в смеситель трубчатой зоны реактора. Кислородсодержащий газ, предварительно сжатый компрессором 20 до необходимого давления, подается в смесители реакционных зон реактора 1. После перемешивания реакционная смесь поступает в трубчатую реакционную зону реактора, где происходит процесс окисления при постоянной температуре. Далее реакционная смесь с температурой 450°С поступает во вторую смесительную камеру реактора, перемешивается с кислородсодержащим газом и поступает во вторую полую реакционную зону. На выходе из реактора реакционная смесь поступает в трубное пространство теплообменника типа "газ-жидкость" 8, где охлаждается до температуры 450-470°С. Далее реакционная смесь проходит трубное пространство теплообменника типа "газ-газ" 9, охлаждаясь до температуры окружающей среды, и подается в сепаратор 10, где происходит разделение газовой и жидкой фазы. Жидкая фаза насосом 21 подается в ректификационную колонну 11, где отделяется метанол-сырец, а кубовый остаток колонны 21 насосом 22 подается в ректификационную колонну 12 для разделения метанольного раствора формальдегида и С2-С4-спиртов. Метанол-сырец из ректификационной колонны 11 насосом 23 и газовая фаза из сепаратора 10 последовательно проходят трубное пространство теплообменников типа "газ-газ" 13 и 14, где предварительно нагреваются, и поступают в теплообменные зоны реактора каталитической конверсии метанола 15 или 16, где нагреваются до температуры реакции, а затем в реакционную зону реактора 15 или 16, при этом реактор каталитической конверсии метанола 16 или 15, соответственно, работает в режиме регенерации катализатора, осуществляемой кислородсодержащим газом, полученная реакционная смесь из реакторов проходит ряд теплообменников типа "газ-газ" 13 и 14 и попадает в сепаратор 17 для разделения газовой и жидкой фазы продуктов, жидкая фаза подается насосом 24 в ректификационную колонну 18 для разделения водной фракции и фракций синтетического моторного топлива, с отбором в верхней части ректификационной колонны фракции жидких углеводородов, соответствующей автомобильному бензину с октановым числом не менее 92. Часть газовой фазы из сепаратора 10 насосом 25 направляют на вход реактора окисления углеводородсодержащего газа, а другую часть газовой фаза направляют на газотурбинную установку или сдув.

В таблице приведены примеры, иллюстрирующие основные показатели предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ОКСИГЕНАТОВ ПУТЕМ КОНВЕРСИИ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282612C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203261C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОРМАЛЬДЕГИДА | 2005 |

|

RU2283829C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| СПОСОБ ПОЛУЧЕНИЯ C*001-C*004-АЛКИЛ-ТРЕТ-С*004-С*005-АЛКИЛОВЫХ ПРОСТЫХ ЭФИРОВ | 1994 |

|

RU2070189C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200731C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2000 |

|

RU2162460C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2001 |

|

RU2203214C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ | 2006 |

|

RU2330058C1 |

Изобретение относится к способу производства метанольного раствора формальдегида (формалина), С2-С4-спиртов и синтетического моторного топлива и установке для его осуществления. Способ включает подачу в реакторный узел нагретого углеводородсодержащего газа и кислородсодержащего газа, газофазное окисление углеводородсодержащего газа при температуре 250-450°С и давлении 2,0-10 МПа в условиях, близких к изотермическим, охлаждение реакционной смеси в ряде теплообменников, разделение газовой и жидкой фазы реакционной смеси, отделение полученных метанольного раствора формальдегида, С2-С4-спиртов и метанола, подачу метанола и газовой фазы после разделения в реакторы, каталитическую конверсию метанола на цеолитном катализаторе при 350-450°С и давлении 3-8 МПа, охлаждение полученной реакционной смеси в ряде теплообменников, разделение газовой и жидкой фазы реакционной смеси, разделение водной фракции и фракций синтетического моторного топлива, в том числе фракции жидких углеводородов, соответствующей автомобильному бензину с октановым числом не менее 92. Изобретение позволяет получить продукты высокого качества с использованием упрощенной технологии и снизить энергозатраты. 2 н. и 3 з.п. ф-лы, 1 табл., 3 ил.

| СПОСОБ ПРОИЗВОДСТВА ЖИДКИХ СИНТЕТИЧЕСКИХ МОТОРНЫХ ТОПЛИВ | 2001 |

|

RU2191170C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2203261C1 |

| US 4788042 A, 29.11.1988 | |||

| Арутюнов B.C | |||

| и др., Производство топливных спиртовых смесей и моторный топлив из углеводородных газов | |||

| Хим | |||

| пром., 1993, №11, стр.543-546. | |||

Авторы

Даты

2008-03-10—Публикация

2006-04-28—Подача