Изобретение относится к автоматизированному управлению сложным технологическим объектом с использованием средств вычислительной техники и может быть использовано в системах автоматического управления (САУ) сложным технологическим объектом, например, на современной тепловой электростанции (ТЭС).

В качестве ближайшего по назначению и совокупности существенных признаков аналога изобретения (прототипа) принят известный способ автоматизированного управления технологическим объектом, состоящим из сгруппированных в технологические узлы и агрегаты технологических элементов, с использованием средств вычислительной техники, включающий формирование управляющих воздействий на технологические параметры во взаимосвязанных и снабженных периферийным оборудованием дискретных и аналоговых контурах с использованием микропроцессорных контроллеров (см. Автоматизация энергоблоков. -Лыско В. В. и др. - Развитие теплоэнергетики. - Сборник научных статей под редакцией Дьякова А. Ф. и Ольховского Г. Г. - Всероссийский теплотехнический научно-исследовательский институт. М. , ВТИ, 1996, с. 71-83).

В известном способе автоматизированное управление объектом осуществляют с использованием одних и тех же контуров во всем диапазоне изменения заданий для управления каждым технологическим узлом. Такое управление требует достаточно сложной схемы с введением многочисленных коррекций, отвечающих переходу на отработку нового задания.

Достигаемым техническим результатом изобретения является повышение качества автоматизированного управления сложным технологическим объектом, а также упрощение процесса управления им.

Указанный результат обеспечивается за счет того, что в способе автоматизированного управления технологическим объектом, состоящим из сгруппированных в технологические узлы и агрегаты технологических элементов, с использованием средств вычислительной техники, включающем формирование управляющих воздействий на технологические параметры во взаимосвязанных и снабженных периферийным оборудованием дискретных и аналоговых контурах с использованием микропроцессорных контроллеров, согласно изобретению реализуемый объектом технологический процесс разбивают на промежуточные технологические состояния, выбираемые из условия неизменности для каждого состояния заданий дискретным и аналоговым контурам всех технологических узлов объекта, управление каждым технологическим элементом узла объекта в каждом технологическом состоянии осуществляют с помощью соответствующего данному состоянию индивидуального контура управления с одним и тем же для данного технологического элемента периферийным оборудованием, а управление технологическим объектом осуществляют путем установления последовательности технологических состояний, выдачи для каждого из них заданий контурам и команд на отработку этих заданий в установленной технологической последовательности для каждого состояния.

Изобретение иллюстрируется чертежами, где на фиг. 1 в качестве примера реализации способа схематически изображена САУ энергоблока ТЭС; на фиг. 2 - структурная схема унифицированного программного модуля; на фиг. 3 - блок-схема САУ технологическим узлом; на фиг. 4 - блок-схема САУ технологическим агрегатом, состоящим из нескольких технологических узлов; на фиг. 5 - пример схемы одного из простейших технологических узлов с регулирующими и исполнительными органами (ИО).

САУ энергоблока ТЭС (фиг. 1) содержит на высоком уровне управления мнемосхему 1 и операторские терминалы ОТ 2 управления технологическими агрегатами 3 (электротехническое оборудование 3.1, конденсатно-питательный тракт 3.2, турбина 3.3, котел 3.4, общестанционное оборудование 3.5), и микропроцессорные контроллеры (алгоблоки) 4 промежуточного уровня управления. Каждый технологический агрегат 3.1-3.5 имеет технологические узлы 5 (группа технологических элементов оборудования, объединенных решением самостоятельной технологической задачи). Элементы (на фиг. 1 не показаны) узлов 5 получают сигналы управляющего воздействия от микропроцессорных контроллеров (алгоблоков) 6 нижнего уровня управления. Сигналы управляющего воздействия на элементы технологических узлов 5 могут поступать также от микропроцессорных алгоблоков 4 промежуточного уровня управления, операторских терминалов ОТ 2 или от не показанных на чертеже ручных средств управления.

На приведенном в качестве примера одном из простейших технологических узлов (фиг. 5) бак 7 подпитки заполнен водой, уровень которой должен поддерживаться в заданных пределах с помощью датчика 8, алгоблоков 6 (фиг. 1,2) и регулирующего органа (регулирующего клапана) 9. Другой регулирующий клапан 10 предназначен для изменения расхода воды в линии 11 подачи воды на всас конденсатного насоса (на чертеже не показан). Последовательно с регулирующими клапанами 9 и 10 установлены соответствующие запорные вентили 12,13. Предусмотрен также защитный сливной вентиль 14. Таким образом, данный технологический узел содержит n = 5 технологических элементов (регулирующие клапаны и запорные вентили 9, 10, 12, 13, 14 с не показанными на фиг. 5 средствами управления ими).

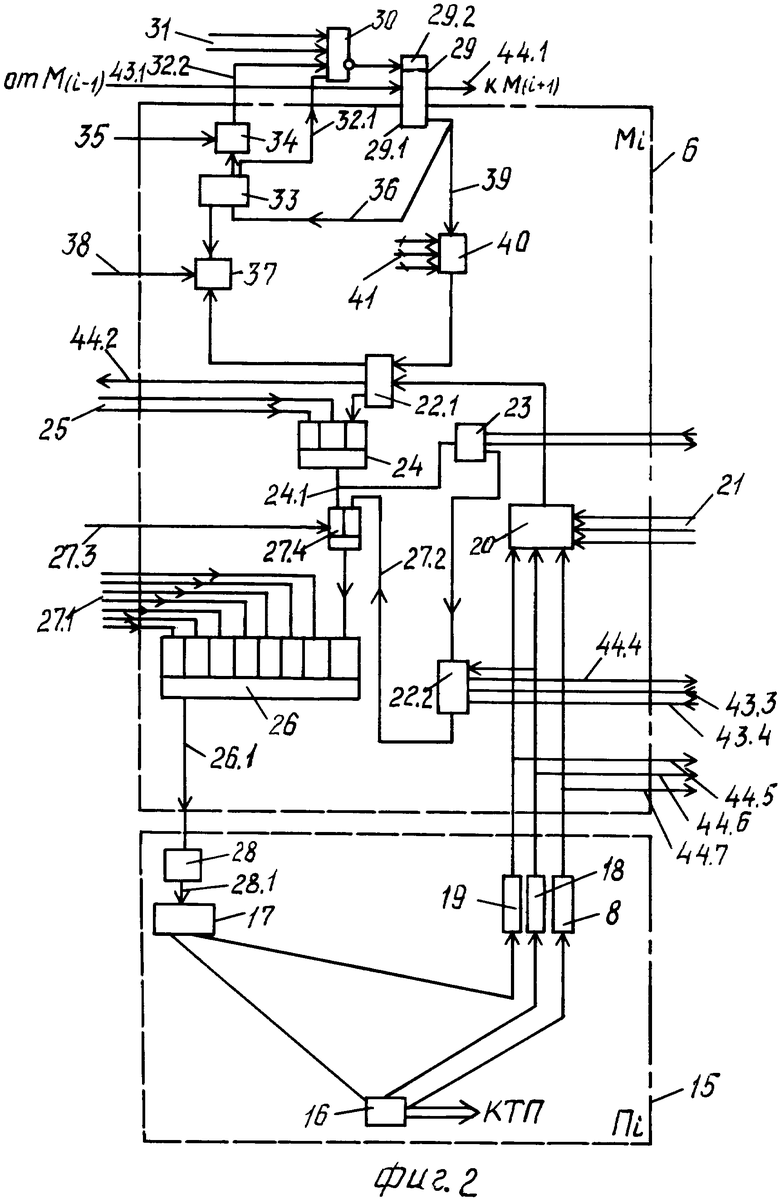

Каждый 1-й элемент технологического узла (из общего числа п технологических элементов, пронумерованных в соответствии с заданной технологической последовательностью их работы) имеет отдельный аналоговый или дискретный контур автоматического управления (фиг. 2), который содержит периферийное оборудование 15 (П1) и микропроцессорный алгоблок 6 нижнего уровня управления, выполненный с возможностью реализации программных модулей (M1), число которых устанавливается равным числу k заданных технологических состояний. Периферийное оборудование П1 15 каждого контура содержит исполнительные органы ИО 16 (на фиг. 5 с пятью элементами технологического узла - соответственно 16.1-16.5) с приводом 17, датчик 8 контролируемого технологического параметра (КТП), датчик 18 положения исполнительных органов ИО 16, датчики 19 положения позиционных и силовых выключателей (на чертеже не показаны).

Модули M1 алгоблоков 6 нижнего уровня унифицированы по структуре, в состав которой входят одинаковые для каждого модуля элементы для реализации функционирования как аналогового, так и дискретного контуров. При этом в каждый модуль M1 входит (фиг. 2) функциональный преобразователь 20 в соответствии с заданной стандартизованной функцией сигналов от датчиков 8,18,19 и сигналов, поступающих по линиям 21 от других контуров: каскадный регулятор, состоящий из главного регулятора 22.1 и исполнительного регулятора 22.2; интегратор 23; сумматор 24 выходных регулирующих сигналов, поступающих от регулятора 22.1 и от других контуров по линиям 25; устройство 26 выбора с заданным приоритетом выходного управляющего сигнала из суммарного регулирующего сигнала (линия 24.1), дискретных сигналов защит, поступающих по линиям 27.1, выходного сигнала исполнительного регулятора, поступающего по линии 27.2, и управляющего сигнала (линия 27.3), поступающего на переключатель 27.4 ввода в действие исполнительного регулятора 22.2. В состав каждого алгоблока 6 нижнего уровня, кроме программных модулей Mi входит также преобразователь 28 выбранного сигнала (линия 26.1) в импульсный сигнал (линия 28.1) задания времени воздействия привода 17 на перестановку исполнительного органа 16. Поскольку отработка сигнала задания времени воздействия на привод инвариантна по отношению к текущему технологическому состоянию, преобразователь 28 условно отнесен к составу периферийного оборудования Пi. При этом исполнительный регулятор 22.2 подключен к выходу главного регулятора 22.1 последовательно через интегратор 23 и сумматор 24. Привод 17 периферийного оборудования П1 подключен к выходу главного регулятора 22.1 последовательно через преобразователь 28 и устройства 26,27.4 и 24. К выходу исполнительного регулятора 22.2 привод 17 подключен последовательно через устройства 28, 26 и 27.4.

Алгоритм шаговой логики в каждом программном модуле Mi контура управления технологическим элементом ni реализован в виде логического ключа, представляющего собой элементный шаговый переключатель (ЭШП) 29 для запуска данного модуля Mi и передачи команды на запуск модуля M(i+1) контура управления очередным по ходу заданной технологической последовательности технологическим элементом n(i+1) в одном и том же j-м (из числа k) технологическом состоянии технологического объекта (фиг. 2 и 3). Для формирования сигнала ввода в действие программного модуля Mi очередного контура ЭШП 29 имеет два блока: блок 29.1 внутреннего управления и блок 29.2 внешнего управления с двумя соответствующими входами. Вход блока 29.1 подключен к выходу не показанного на фиг. 2 аналогичного ЭШП предыдущего модуля M(i-1). Вход блока 29.2 подключен к выходу логического элемента 30 (ИЛИ), к входу которого подключены линии 31 сигналов от не показанных на фиг. 2 устройств управления разного уровня и линии 32.1, 32.2 выходных сигналов соответственно от логического элемента 33 (И) и элемента 34 (τ) задержки времени. К входам элемента 34 задержки времени подключены выход логического элемента 33 и линия 35 сигнала задания задержки времени. К входам элемента 33 подключены по линии 36 выход блока 29.1 внутреннего управления ЭШП 29 и выход порогового элемента (ПЭ) 37, входы которого подключены к линии 38 сигнала задания уставки ПЭ и к одному из выходов главного регулятора 22.1. Выход блока 29.1 внутреннего управления ЭШП 29 линией 39 подключен к задающему входу главного регулятора 22.1 через элемент 40 формирования задания от поступающих по линиям 41 одного из альтернативных сигналов: аналогового проектного задания, внешнего задания и сигнала ручного управления. Элементы 8,18,19,22.1, 22.2,23 модуля Mi связаны линиями 43 (43.1-43.4), 44 (44.1-44.7) с другими контурами и внешними задатчиками управляющего воздействия (на фиг. 2 не показаны). В частности, линия 43.3 предназначена для подачи и снятия команды на переход к ручному управлению, а линия 43.4 - для подачи на привод 17 сигнала ручного управления.

Любой из сигналов внешнего управления, поступающих на блок 29.2 по линиям 31 и 32, формирует задержку подачи сигнала по линии 44.1 на включение в работу очередного в заданной технологической последовательности программного модуля M(i+1) до снятия всех этих управляющих сигналов. В частности, управляющие сигналы, поступающие к блоку 29.2 внешнего управления ЭШП 29 через логический элемент 30 ИЛИ по линиям 32.1, 32.2, формируются на выходе логического элемента 34 И при поступлении на его входы управляющего сигнала от блока 29.1 внутреннего управления ЭШП 29 (по линии 36) и выходного сигнала от главного регулятора 22.1 через пороговый элемент ПЭ 37. Выходной сигнал от логического элемента 34 И поступает на входы логического элемента 30 ИЛИ непосредственно (по линии 32.1) и через элемент 34 τ задержки времени. При этом пороговый элемент 37 пропускает на свой выход только всплески выходного сигнала от главного регулятора 22.1, возникающие при его пуске. После достижения установившегося уровня регулируемого технологического параметра сигнал на выходе порогового элемента 37 пропадает, что немедленно приводит к исчезновению управляющего сигнала, поступающего на логический элемент 30 ИЛИ по линии 32.1 со снятием запрета на прохождение по линии 44.1 сигнала на включение очередного программного модуля M(i+1). Управляющий сигнал, подаваемый на другой вход логического элемента 30 ИЛИ по линии 32.2, формируется при наличии на входах элемента 34 τ задержки времени выходного сигнала от порогового элемента 37 и поступающего по линии 35 сигнала задания указанной задержки. Если сигнал на выходе логического элемента 33 И исчезнет до срабатывания элемента 34 задержки времени, управляющий сигнал на выходе последнего не формируется и по линии 32 не подается. Если же в течение заданного времени задержки выходной сигнал главного регулятора не установится и будет продолжать проходить через пороговый элемент 37, это приведет к срабатыванию элемента 35 с выдачей на его выход управляющего сигнала запрета на включение очередного программного модуля. Этот сигнал не ограничен во времени и может быть снят только вручную после устранения аварийной ситуации, вызвавшей ненормальную работу главного регулятора 22.1.

Унификация программных модулей Mi для аналоговых и дискретных контуров обеспечивается введением в структуру всех модулей каскадного усилителя 22.1, 22.2, устройства 26 выбора приоритетного сигнала и переключателя 27.4 ввода в действие исполнительного регулятора 22.2.

САУ каждым технологическим узлом 5 (фиг. 1) содержит n (по числу технологических элементов узла) взаимосвязанных аналоговых и дискретных групп контуров управления (фиг. 3). При этом каждая 1-я из числа n группа контуров содержит один комплект периферийного оборудования Пi 15 (фиг. 2) и k (по числу технологических состояний) программных модулей Mi. Данная САУ содержит также узловой шаговый переключатель УШП 42 с блоками 42.1 и 42.2 соответственно внутреннего и внешнего управления. Число переключателей УШП 42 для каждого технологического узла также равно числу k технологических состояний объекта (42i-42k). На представленной схеме (фиг. 3) линии 31.1 и 31.2 внешнего управления подключены только к УШП 42. Сигналы внешнего управления на элементный шаговый переключатель ЭШП 29 (фиг. 2) поступают только по линиям 32 от элементов 33 τ задержки времени. Линия 43.1 выходного сигнала УШП 42 (фиг. 3) подключена к блоку 29.1 ЭШП 29 (фиг. 2) внутреннего управления ЭШП 29 первого технологического элемента (фиг. 3); линиями 44.1 блоки 29.1 внутреннего управления ЭШП 29 (фиг. 2) всех n программных модулей 6 каждого технологического состояния технологического узла (фиг. 3) связаны между собой; линии 45 (фиг. 3) связывают блок 29.1 ЭШП 29 (фиг. 2) последнего (n-го) технологического элемента (фиг. 3) предыдущего технологического состояния с блоком 29.1 ЭШП 29 (фиг. 2) первого технологического элемента (фиг. 3) последующего технологического остояния; линия 46 связывает блок 29.1 ЭШП 29 n-го технологического элемента последнего (k-го) технологического состояния с УШП1 42 первого технологического состояния (фиг. 3 и 2).

САУ технологическим узлом (фиг. 3) содержит также микропроцессорный алгоблок 4 (фиг. 1) высокого уровня управления, выполненный с возможностью реализации в виде узлового переключателя программ (УПП) 4.1. Последний подключен к блокам 42.2 внешнего управления УШП 42. Возможно также подключение УПП 4.1 по линиям 31 (фиг. 2) через элемент ИЛИ 30 и к блокам 29.2 внешнего управления ЭШП 29. При этом переключение в новое технологическое состояние САУ всего узла производится с помощью УПП 4.1 по сигналу об окончании отработки предыдущего состояния последним технологическим элементом технологического узла (линии прохождения этих сигналов на чертеже не показаны) при условии отсутствия запрета продолжения работы на отработку очередного состояния.

САУ технологическим агрегатом (фиг. 4), состоящим в рассматриваемом примере из трех технологических узлов 5, по структуре аналогична рассмотренной выше САУ одним технологическим узлом (фиг. 3). Реализация управления с помощью САУ в рассматриваемом примере осуществляется путем последовательного прохождения семи технологических состояний. При этом переключение в новое технологическое состояние всего агрегата производится с помощью агрегатных шаговых переключателей (АШП) 47.1-47.7, а внешнее управление последними - с помощью агрегатного переключателя программ АПП 4.2. Как видно из фиг. 4, сигналы внешнего управляющего воздействия от узловых переключателей программ УПП1-УПП3 и от агрегатного переключателя программ АПП по линиям соответственно 31.1 и 31.2 подведены не ко всем блокам 42.2 и 47.2 внешнего управления узловых (УШП) и агрегатных (АШП) шаговых переключателей. Отсутствие подвода сигнала внешнего управляющего воздействия означает сохранение в соответствующих САУ узлом или агрегатом задания на поддержание технологического состояния, достигнутого в заданной технологической последовательности в предшествующей САУ.

САУ технологическим объектом в целом, состоящим из определенного числа технологических агрегатов, по структуре также аналогична рассмотренным выше САУ технологическими узлом и агрегатом. При этом переключение всего технологического объекта в новое состояние производится с помощью не показанных на чертеже главных шаговых переключателей (ГШП), количество которых равно числу агрегатов, а внешнее управление ГШП производится с помощью не показанного на чертеже главного переключателя программ (ГПП).

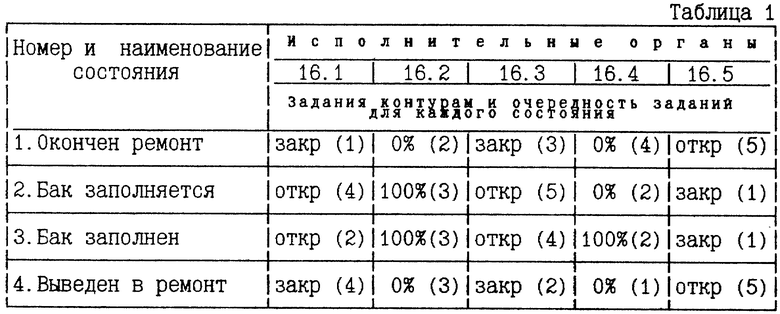

В таблице 1 для изображенного на фиг. 5 технологического узла с пятью исполнительными органами ИО 16.1-16.5 приведены четыре пронумерованных последовательных технологических состояния, для каждого из которых указаны задания соответствующим контурам каждого ИО и последовательности (цифры в скобках) включения контуров после отработки задания предыдущим контуром.

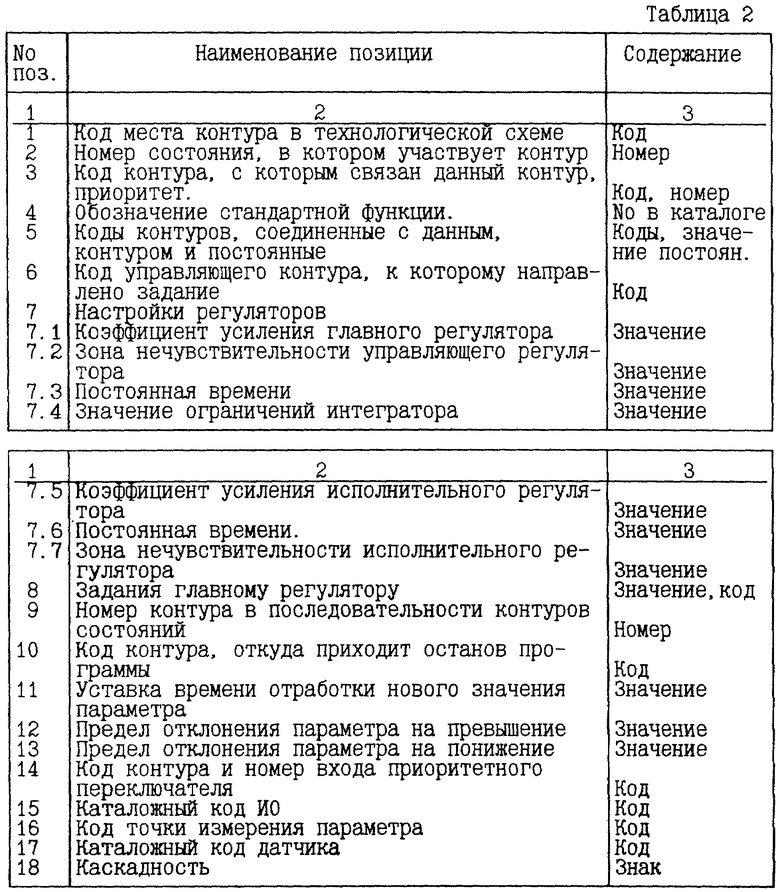

Подобные таблицы составляются для каждого контура каждого технологического узла (проектные таблицы). Они заполняются (таблица 2) кодами контуров, технологических состояний, значений проектных постоянных.

Совокупность таблиц 2 для всех контуров технологического узла представляет собой рабочий проект управления этим узлом. По внесенным в таблицы данным автоматически производятся соединения, образующие работающую САУ.

Проектирование САУ, таким образом, не требует прорисовки функциональных схем. Это позволяет проектировщику и технологу не вникать в функциональное и аппаратурное существо управления, т. е. существенно упростить проектирование САУ.

САУ согласно изобретению предусматривает возможность полной всережимной автоматизации сложного технологического объекта, работающего в последовательности технологических состояний, детерминированных промежутками времени, пока все технологические узлы каждого очередного состояния не отработают выданные им задания. Вместе с тем система позволяет управлять объектом и параллельно с оператором, которому представляется возможность воздействия на все исполнительные органы ИО в соответствии с установленной шкалой приоритетов по отношению к САУ и к защите. В частности, САУ ТЭС согласно изобретению может работать в следующих режимах:

- автоматическое управление с поддержанием заданной нагрузки и реализации отсутствия возможных режимных отклонений;

- автоматизированное управление с переходом на ручное управление отдельных ИО, оператор предпринимает действия в соответствии с командами, получаемыми от операторского терминала ОТ 2 (фиг. 1);

- дистанционное управление с частичной автоматизацией без использования ОТ, при возникновении нарушений система оставляет оператору возможность принимать необходимые решения.

Таким образом, управление сложным технологическим объектом с помощью операторских терминалов ОТ осуществляется в неавтоматическом или частично автоматизированном режимах. В автоматическом режиме ОТ служит в качестве средства контроля отсутствия режимных отклонений.

САУ ТЭС согласно изобретению в автоматическом режиме работает следующим образом

Из позиции "стоп" оператор переключает главный переключатель программ ГПП (на чертеже не показан) в позицию, соответствующую требуемой нагрузке. Производится включение исполнительных органов ИО технологических элементов всех технологических узлов в соответствии с назначенными при проектировании связями. После того, как ИО всех технологических элементов отработают первое технологическое состояние, с помощью шаговых переключателей ЭШП, УШП, АШП и ГШП происходит включение очередного (второго) технологического состояния, соответствующего требуемой нагрузке. При назначении новой нагрузки изменяются поочередно все технологические состояния между старой нагрузкой и новой. При перестановке ГПП в позицию "стоп" САУ перебирает все запроектированные на этой части последовательности технологических состояний вплоть до состояния "стоп".

Оператор с помощью операторских терминалов ОТ контролирует положение ИО отрабатываемого технологического состояния и в случае выявленного несоответствия находит и устраняет вызвавшую это несоответствие причину.

При ручном управлении оператор устанавливает ГПП в положение "стоп" и с помощью ОТ убеждается в правильных положениях ИО исходного состояния, после чего переставляет ГПП в позицию, отвечающую первому состоянию в заданной технологической последовательности операций и в соответствии с получаемыми от ОТ командами последовательно по линиям 43.3, 43.4 (фиг. 2) подает сигналы ручного управления на ИО контуров, отрабатывающих данное технологическое состояние. Далее таким же образом отрабатывается очередное технологическое состояние и т. д. При нарушении технологической последовательности из-за пропуска нужных позиций дальнейшую работу ГПП блокирует до возвращения к пропущенной позиции. Таким образом, условием реализации ручного управления служит подчинение оператора операторскому терминалу ОТ.

При частичной автоматизации управления, например при автоматическом регулировании, управление осуществляется в таком же порядке, как вручную, но при этом аналоговые контуры отрабатывают соответствующие параметры автоматически.

Изобретение относится к системам автоматизированного управления сложным технологическим объектом с использованием средств вычислительной техники. Технический результат заключается в упрощении процесса управления без снижения качества управления. Реализуемый объектом технологический процесс разбивают на промежуточные технологические состояния, выбираемые из условия неизменности для каждого состояния заданий дискретным и аналоговым контурам всех технологических узлов объекта. Управление каждым технологическим элементом осуществляют для каждого технологического состояния с помощью соответствующего данному технологическому состоянию индивидуального контура управления с одним и тем же для данного технологического элемента периферийным оборудованием. 5 ил. , 2 табл.

Способ автоматизированного управления технологическим объектом, состоящим из сгруппированных в технологические узлы и агрегаты технологических элементов, с использованием средств вычислительной техники, включающий формирование управляющих воздействий на технологические параметры во взаимосвязанных и снабженных периферийным оборудованием дискретных и аналоговых контурах с использованием микропроцессорных контроллеров, отличающийся тем, что реализуемый объектом технологический процесс разбивают на промежуточные технологические состояния, выбираемые из условия неизменности для каждого состояния заданий дискретным и аналоговым контурам всех технологических узлов объекта, управление каждым технологическим элементом узла объекта в каждом технологическом состоянии осуществляют с помощью соответствующего данному состоянию индивидуального контура управления с одним и тем же для данного технологического элемента периферийным оборудованием, а управление технологическим объектом осуществляют путем установления последовательности технологических состояний, выдачи для каждого из них заданий контурам и команд на отработку этих заданий в установленной технологической последовательности для каждого состояния.

| ЛЫСКО В.В | |||

| и др | |||

| Автоматизация энергоблоков | |||

| В: Развитие теплоэнергетики | |||

| Сборник научных статей под ред | |||

| ДЬЯКОВА А.Ф | |||

| и ОЛЬХОВСКОГО Г.Г | |||

| - М.: ВТИ, 1996, с.71-83 | |||

| ДИСКРЕТНАЯ МИКРОКОНТРОЛЛЕРНАЯ СЕТЬ | 1997 |

|

RU2110827C1 |

| US 5513095 A, 30.04.1996 | |||

| DE 19624929 A1, 02.01.1998. | |||

Авторы

Даты

2002-01-20—Публикация

2000-06-20—Подача