Область изобретения

Настоящий патент в основном относится к осуществлению диагностики и технического обслуживания на предприятии и, более конкретно, к предоставлению возможностей предиктивной диагностики на производственном предприятии при помощи способа, позволяющего уменьшить или предотвратить вероятность возникновения нестандартных ситуаций на предприятии.

Уровень техники

Системы управления процессами, используемые, например, на химических производствах, нефтеперерабатывающих или других предприятиях, как правило, включают в себя один или несколько централизованных или децентрализованных контроллеров процесса, соединенных линией связи по меньшей мере с одним хостом или рабочей станцией оператора и с одним или несколькими устройствами управления процессом и контрольно-измерительными устройствами, такими как полевые устройства, посредством аналоговых, цифровых или комбинированных аналогово-цифровых шин. Полевые устройства, которые могут представлять собой, например, клапаны, позиционеры клапанов, выключатели, передатчики и датчики (например, датчики температуры, давления, расхода), размещаются в рамках производственной среды предприятия и выполняют определенные функции в составе производственного процесса, например, открытие или закрытие клапанов, измерение параметров процесса, увеличение или уменьшение потока жидкости и т.д. Интеллектуальные полевые устройства, такие как полевые устройства, поддерживающие известный протокол FOUNDATION™ Fieldbus (в дальнейшем "Fieldbus") или протокол HART®, могут также выполнять контрольные вычисления, функции аварийной сигнализации и другие функции управления, обычно реализуемые контроллером процесса.

Контроллеры процесса, которые обычно размещаются непосредственно в рамках производственной среды предприятия, получают сигналы, отражающие измеренные характеристики процесса или переменные процесса, генерируемые или связанные с полевыми устройствами, и/или другие данные, относящиеся к полевым устройствам, а также обеспечивают выполнение программных приложений контроллеров. Программные приложения контроллеров реализуют, например, различные модули управления, принимающие решения по управлению процессом, генерируют сигналы управления на основе полученной информации и координируют действия с модулями управления или блоками, функционирующими в полевых устройствах, таких как полевые устройства HART и Fieldbus. Модули управления в контроллерах процессов посылают сигналы управления по линиям связи или линиям передачи сигналов на полевые устройства и управляют посредством этих сигналов ходом производственного процесса.

Информация, поступающая от полевых устройств и контроллеров процессов, обычно предоставляется одному или нескольким аппаратным устройствам, таким как рабочие станции операторов, рабочие станции технического обслуживания, персональные компьютеры, карманные устройства, устройствам архивных данных, генераторы отчетов, централизованные базы данных и т.д., что позволяет оператору или специалисту по обслуживанию выполнять требуемые действия в отношении процесса, такие как изменение установок программы управления процессом, изменение функций модулей управления в контроллерах процесса или интеллектуальных полевых устройствах, просмотр текущего состояния процесса или отдельных устройств в рамках предприятия, просмотр аварийных сигналов, генерируемых полевыми устройствами и контроллерами процесса, моделирование хода процесса с целью обучения персонала или тестирования программного обеспечения по управлению процессом, диагностирование проблем или отказов оборудования на предприятии и т.д.

На типичном производственном предприятии имеется множество устройств управления процессами и контрольно-измерительных устройств, таких как клапаны, передатчики, датчики и т.д., связанные с одним или несколькими контроллерами процессов, однако существует множество других вспомогательных устройств, которые также необходимы для осуществления процесса или связаны с ним. К таким дополнительным устройствам относится, например, оборудование электроснабжения, оборудование генерации и распределения электроэнергии, ротационное оборудование, такое как турбины, двигатели и т.д., которые размещены на типичном предприятии во множестве мест. Это дополнительное оборудование не обязательно генерирует или использует переменные процесса и, во многих случаях, не является объектом управления или даже не имеет связи с контроллером процесса с целью воздействия на ход процесса, однако данное оборудование также является важным и, в конечном счете, необходимым для правильного осуществления процесса.

Как известно, в производственной среде предприятия часто возникают проблемы, особенно на предприятии, имеющем большое количество полевых устройств и вспомогательного оборудования. Такими проблемами могут быть отказы или неправильная работа устройств, логических элементов, таких как неправильные режимы работы программ, неправильно настроенные контуры управления процессом, один или несколько отказов в линиях связи между устройствами на предприятии и т.д. Эти и другие проблемы, количество которых по определению высоко, в общем случае приводят к функционированию производственного процесса в ненормальном режиме (т.е. к возникновению нестандартной ситуации на предприятии), что обычно означает работу предприятия с производительностью ниже оптимальной. К настоящему времени разработано множество диагностических инструментальных средств и приложений, предназначенных для обнаружения проблем на предприятии, определения их причин и оказания содействия оператору или специалисту по техническому обслуживанию по диагностированию и устранению проблем после их возникновения и обнаружения. Например, рабочие станции операторов, которые, как правило, соединены с контроллерами процессов по каналам связи, таким как проводная или беспроводная шина, Ethernet, модем, телефонная линия и т.д., содержат процессоры и модули памяти, предназначенные для выполнения прикладного или встроенного программного обеспечения, например, системы управления DeltaV™ и Ovation производства Emerson Process Management, которые содержат широкий набор средств диагностики модулей управления и контуров управления. Аналогичным образом, рабочие станции специалистов по техническому обслуживанию, которые могут быть соединены с устройствами управления процессом, такими как полевые устройства, по тем же каналам связи, что и программные приложения контроллера, или через другие каналы связи, такие как соединения по технологии связывания и внедрения объектов для управления процессом (Object Linking & Embedding for Process Control, OPC), соединения на основе портативных устройств и т.д., имеют, как правило, одно или несколько программных приложений, предназначенных для просмотра аварийных и предупреждающих сигналов, касающихся технического обслуживания, генерируемых полевыми устройствами предприятия, проверки устройств в рамках предприятия и выполнения операций технического обслуживания полевых устройств и других устройств на производственном предприятии. Аналогичные диагностические программные приложения были разработаны для диагностирования проблем вспомогательного оборудования на предприятии.

Например, программное приложение для решения по управлению активами (Asset Management Solutions, AMS) (по меньшей мере, частично описанное в патенте США №5960214 "Интегрированная сеть связи, предназначенная для использования в системе управления полевыми устройствами") производства компании Emerson Process Management позволяет поддерживать связь с полевыми устройствами и обеспечивает хранение относящихся к ним данных с целью определения и отслеживания рабочего состояния полевых устройств. В некоторых случаях приложение AMS может быть использовано для организации связи с полевым устройством с целью изменения параметров полевого устройства, запуска в полевом устройстве его собственных программных приложений, таких как, например, программы самокалибровки или самодиагностики, с целью получения информации о состоянии или степени исправности полевого устройства и т.д. Данная информация может включать в себя, например, информацию о состоянии (к примеру, имела ли место авария или другое подобное событие), информацию о конфигурации устройства (к примеру, информацию о текущей или возможной конфигурации полевого устройства, виде единиц измерения, используемых полевым устройством), параметры устройства (например, диапазон значений полевого устройства и другие параметры) и т.д. Разумеется, эта информация может использоваться специалистом по обслуживанию для наблюдения, технического обслуживания и/или диагностики проблем полевых устройств.

Аналогичным образом, многие предприятия имеют программные приложения для наблюдения и диагностики оборудования, такие как RBMware производства CSI Systems, или любые другие известные приложения, применяемые для наблюдения, диагностики и оптимизации рабочего состояния ротационного оборудования. Персонал по техническому обслуживанию обычно использует эти приложения для технического обслуживания и наблюдения за работой ротационного оборудования на предприятии, поиска проблем с ротационным оборудованием, а также определения сроков и необходимости ремонта или замены ротационного оборудования. Аналогичным образом, на многих предприятиях имеются программные приложения по управлению и диагностике электропитанием, например, производства компаний Liebert и ASCO, предназначенные для управления и обслуживания оборудования генерации и распределения электроэнергии. Кроме того, на предприятиях используются программные приложения, служащие для оптимизации управления, например, оптимизаторы реального времени (real-time optimizers, RTO), предназначенные для оптимизации деятельности по управлению предприятием. В таких приложениях по оптимизации обычно используются сложные алгоритмы и/или модели предприятия, позволяющие предсказывать требуемые изменения входных данных, позволяющие оптимизировать работу предприятия относительно некоторой рассматриваемой переменной оптимизации, такой, например, как прибыль.

Перечисленные и другие приложения диагностики и оптимизации реализуются, как правило, по всей системе на одной или нескольких рабочих станциях оператора или специалиста по обслуживанию и могут предоставлять оператору или специалисту по обслуживанию предварительно сконфигурированные визуальные описания рабочего состояния предприятия, или устройств и оборудования на предприятии. К типичным видам визуальных описаний относятся экраны, на которых отображаются аварийные сигналы, генерируемые контроллерами процессов или другими устройствами на предприятии, экраны управления, на которых отображается рабочее состояние контроллеров процессов и других устройств на предприятии, экраны обслуживания, на которых отображается рабочее состояние устройств на предприятии, и т.д. Аналогичным образом, эти и другие диагностические приложения могут предоставлять оператору или специалисту по обслуживанию возможность выполнить перенастройку контура управления или сброс других параметров управления, выполнить тест на одном или нескольких полевых устройствах для определения текущего состояния этих полевых устройств, откалибровать полевые устройства или другое оборудование или выполнить другие действия по обнаружению и исправлению проблем с устройствами и оборудованием на предприятии.

Такие различные приложения и инструментальные средства оптимальны для идентификации и исправления проблем на предприятии, однако эти диагностические приложения в общем случае предназначены для использования только после того, как проблема на предприятии уже возникла, т.е. тогда, когда на предприятии уже имеет место аварийная ситуация. К сожалению, от появления аварийной ситуации до ее обнаружения, идентификации и исправления с использованием этих инструментальных средств может пройти некоторое время, в течение которого эта ситуация имеет место, что приводит к снижению эффективности работы предприятия на время, затраченное на обнаружение, идентификацию и исправление проблемы. Во многих случаях сценарий выглядит следующим образом. Вначале оператор управления обнаруживает наличие проблемы по аварийным сигналам, предупреждениям или низкоэффективной работе предприятия. После этого оператор уведомляет персонал по обслуживанию о потенциальной проблеме. Персонал по обслуживанию может обнаружить или не обнаружить имеющуюся в действительности проблему и, возможно, должен будет запросить дополнительную информацию перед фактическим выполнением тестов или других диагностических приложений или выполнением других действий по идентификации реальной проблемы. После идентификации проблемы персоналу по обслуживанию, возможно, потребуется заказать детали и назначить процедуру обслуживания; все эти обстоятельства могут привести к значительной паузе между возникновением проблемы и исправлением этой проблемы, во время которой предприятие будет работать в аварийных условиях, что в общем случае влечет за собой неэффективность работы предприятия.

Кроме того, на многих предприятиях может возникнуть аварийная ситуация, которая приводит к существенным затратам или ущербу на предприятии в течение сравнительно короткого времени. Например, некоторые аварийные ситуации могут стать причиной существенного повреждения оборудования, потери сырья или значительного времени незапланированного простоя на предприятии даже в том случае, если такая аварийная ситуация существует лишь короткое время. Таким образом, обнаружение проблемы на предприятии уже после появления проблемы может приводить к существенным потерям или ущербу на предприятии независимо от того как быстро проблема будет исправлена. Поэтому, в отличие от простой реакции на аварийную ситуацию и исправления проблем на предприятии после ее возникновения, желательно стараться заранее предотвращать возникновение аварийных ситуаций.

В настоящее время существует методика, которая может использоваться для сбора данных, дающих пользователю возможность предсказывать возникновение определенных аварийных ситуаций на предприятии до фактического возникновения таких аварийных ситуаций, и предпринимать меры для предотвращения предсказанной аварийной ситуации до нанесения любых существенных потерь на предприятии. Эта процедура описана в доступной заявке на патент в США №09/972078 "Диагностика первопричин" (частично основана на доступной заявке на патент в США №08/623569, в настоящее время патент в США №6017143). Все описания из обеих этих заявок тем самым входят в настоящий документ как ссылки. В общем случае эта методика предусматривает размещение блоков сбора и обработки статистических данных или блоков статистического контроля процесса (statistical processing monitoring, SPM) в каждом устройстве, таком как полевое устройство, на предприятии. Блоки сбора и обработки статистических данных собирают, например, данные переменных процесса и вычисляют определенные статистические показатели, связанные с собранными данными, такие как среднее значение, срединное значение, среднеквадратичное отклонение и т.д. Затем эти статистические показатели могут передаваться пользователю и анализироваться с целью распознавания образцов, указывающих на будущее возникновение известной аварийной ситуации. При обнаружении конкретного прогноза аварийной ситуации могут быть приняты меры по исправлению основной проблемы, что позволит заранее избежать аварийной ситуации. Однако для обычного оператора обслуживания сбор и анализ этих данных могут быть трудоемкими и утомительными, особенно на предприятиях, имеющих большое количество полевых устройств, собирающих такие статистические данные. Кроме того, специалист по обслуживанию может быть в состоянии собрать статистические данные, но не знать о том, как лучше всего проанализировать или рассмотреть данные или определить, какая будущая аварийная ситуация может возникнуть согласно этим данным, если она может возникнуть.

Кроме того, вообще говоря, конфигурирование сбора и просмотра всех статистических данных процесса, генерируемых блоками SPM на предприятии, является довольно громоздким и утомительным, особенно в случае больших процессов. Фактически, в настоящее время пользователь должен в общем случае создать клиента ОРС, который индивидуально контролирует каждый из значимых параметров в различных полевых устройствах, другими словами, каждое полевое устройство должно быть индивидуально сконфигурировано для сбора этих данных. Этот процесс конфигурирования является очень трудоемким и подвержен человеческим ошибкам.

Раскрытие изобретения

Предлагается система визуального представления данных, получающая данные обработки сигналов, которые генерируются блоками сбора данных обработки сигналов, относящимися к устройствам на предприятии. Блоки сбора данных обработки сигналов могут генерировать данные, такие как статистические данные, данные анализа частоты, данные авторегрессии, данные вейвлетов и т.д. Система создает визуальное представление устройств и представление контекста устройств на предприятии. Кроме того, отображаются данные, основанные на данных обработки сигналов, относящихся к одному или нескольким устройствам. Например, могут отображаться данные обработки сигналов для устройства. В другом варианте отображаются данные, которые могут генерироваться на основе данных обработки сигналов. В качестве дополнения система может иметь пользовательский интерфейс, который позволяет пользователю выбирать одно или несколько устройств, для которых необходимо отображать данные, полученные на основе данных обработки сигналов.

Краткое описание чертежей

Другие свойства и достоинства изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют вариант осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

на фиг.1 представлена примерная схема предприятия, имеющего сеть распределенного управления и обслуживания, включающая в себя одну или несколько рабочих станций операторов и специалистов по обслуживанию, контроллеры, полевые устройства и вспомогательное оборудование;

на фиг.2 представлена примерная схема части предприятия на фиг.1, иллюстрирующая коммуникационные взаимосвязи между различными компонентами системы предотвращения аварийных ситуаций, расположенными в различных элементах предприятия;

на фиг.3 изображен экран конфигурации набора блоков статистического контроля процесса в устройстве на предприятии на фиг.1 или 2;

на фиг.4 представлена схема, иллюстрирующая методику конфигурирования блоков сбора статистики процесса на предприятии и сбора статистических данных с этих блоков в процессе функционирования предприятия;

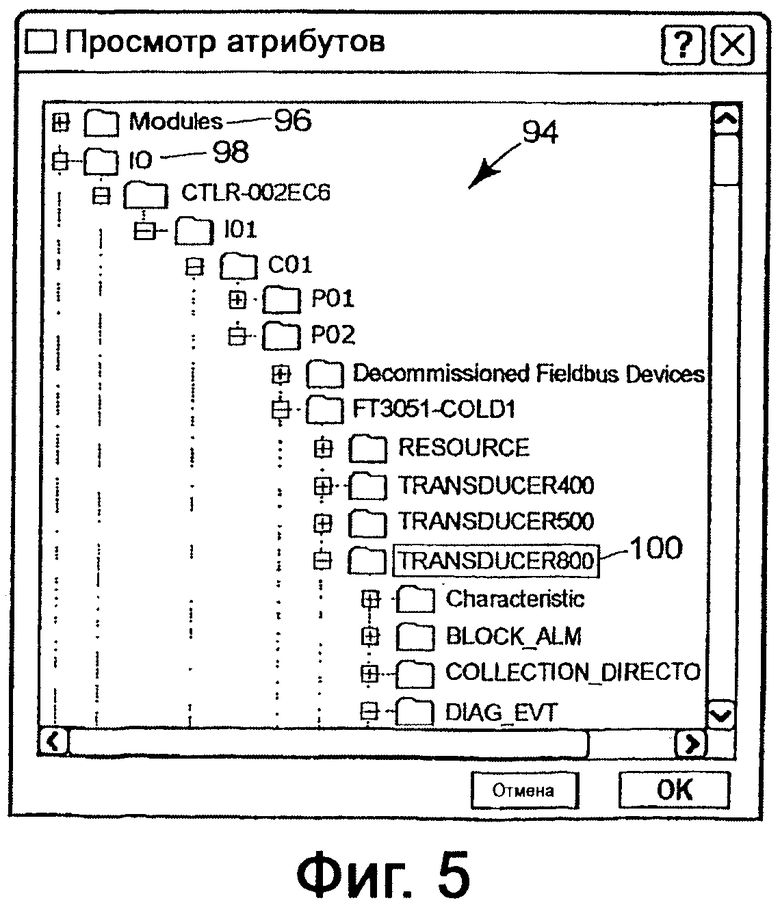

на фиг.5 изображен экран, на котором показана иерархия предприятия, построенная сервером ОРС на предприятии на фиг.1 или 2;

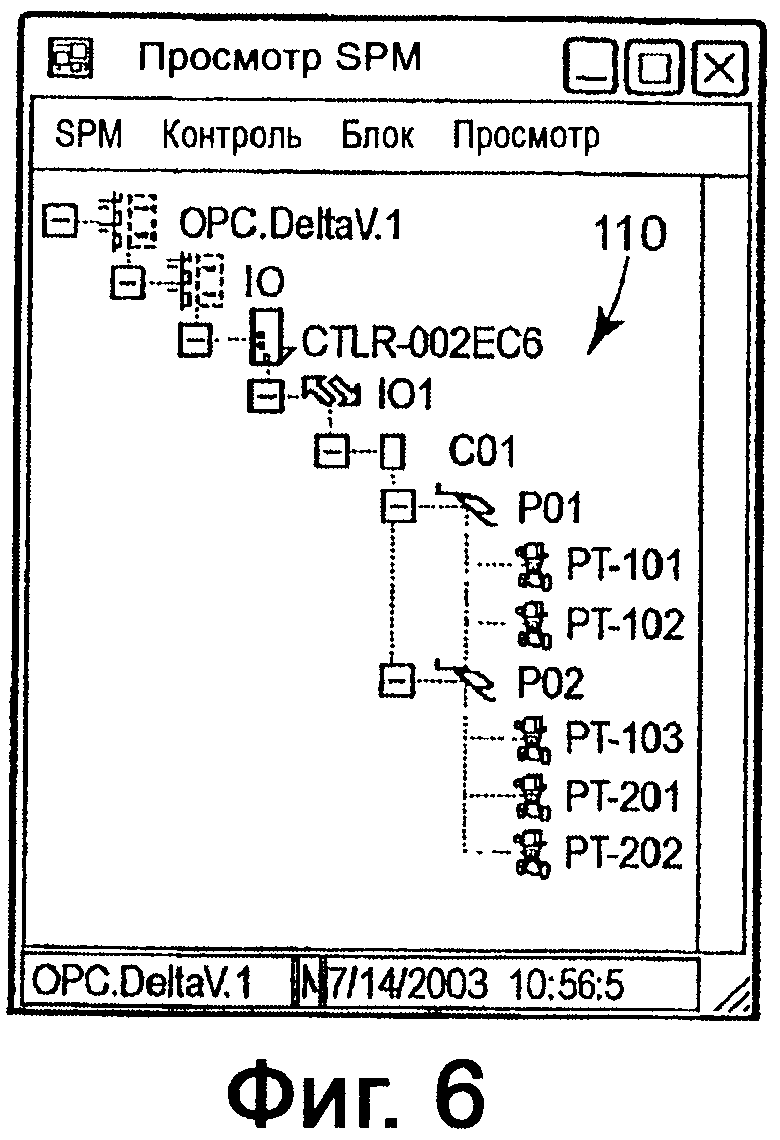

на фиг.6 изображен экран, на котором показана иерархия элементов предприятия, связанных с устройствами, имеющими блоки статистического контроля процесса;

на фиг.7 изображен экран, на котором пользователь может выбирать набор параметров статистического контроля процесса, подлежащих контролю самим блоком статистического контроля процесса;

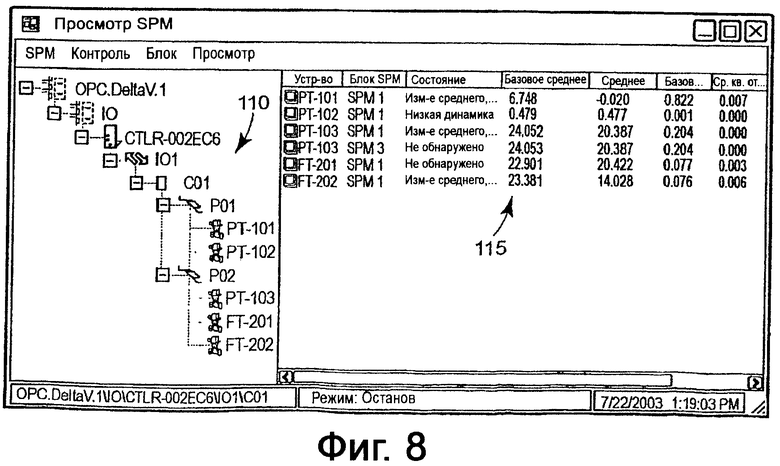

на фиг.8 изображен экран, на котором могут выводиться собранные данные статистического контроля процесса, сгенерированные в устройствах, имеющих блоки статистического контроля процесса;

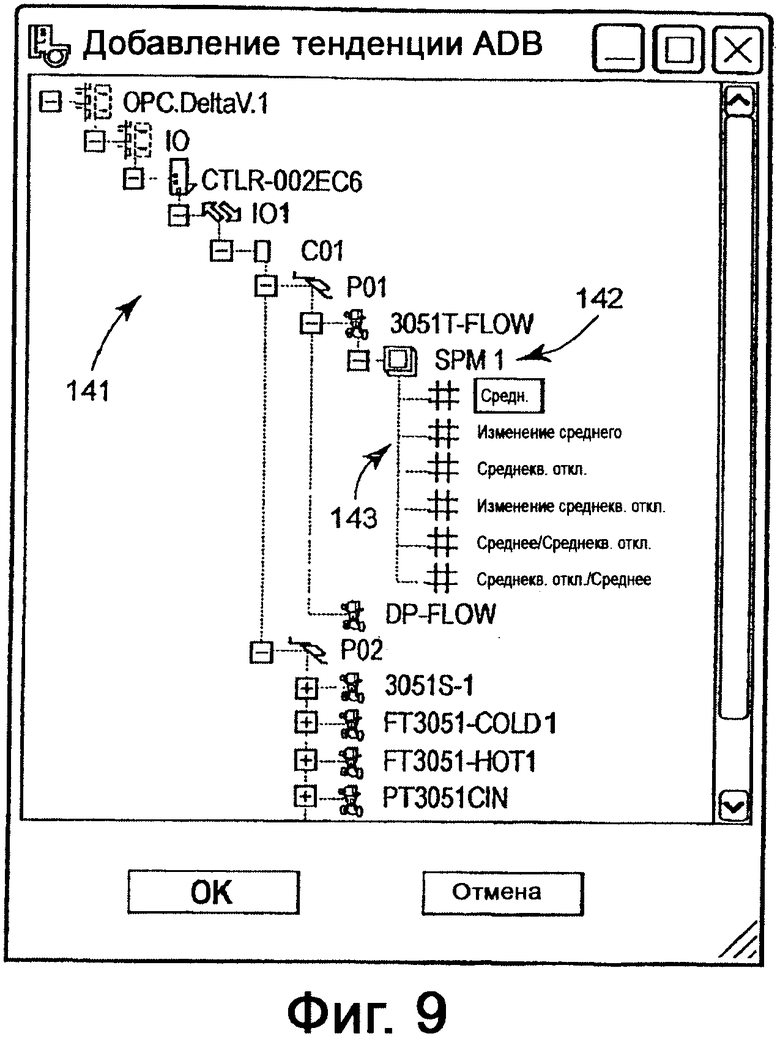

на фиг.9 изображен экран, на котором показана иерархия в "Проводнике", включающая в себя элементы статистических данных, полученные от блока сбора данных в устройстве;

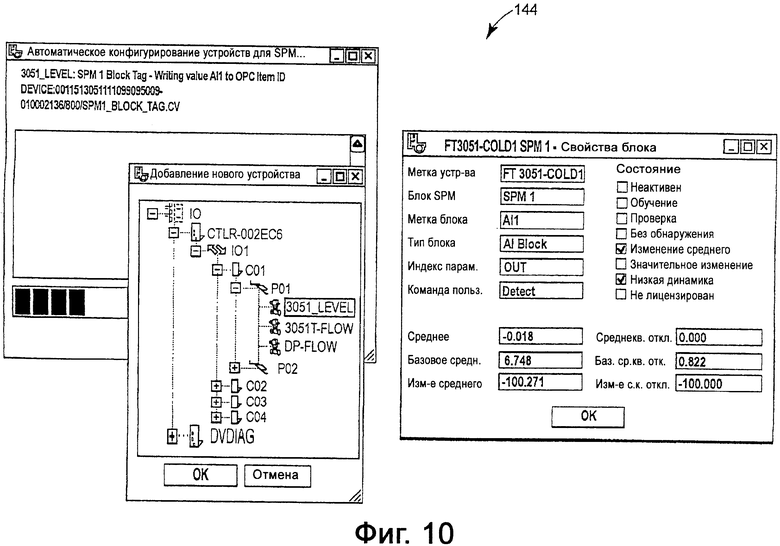

на фиг.10 изображен экран, на котором показан способ добавления или конфигурирования блока сбора статистических данных в полевом устройстве;

на фиг.11 изображен экран, на котором показан способ пользовательской навигации при просмотре тенденций изменения данных;

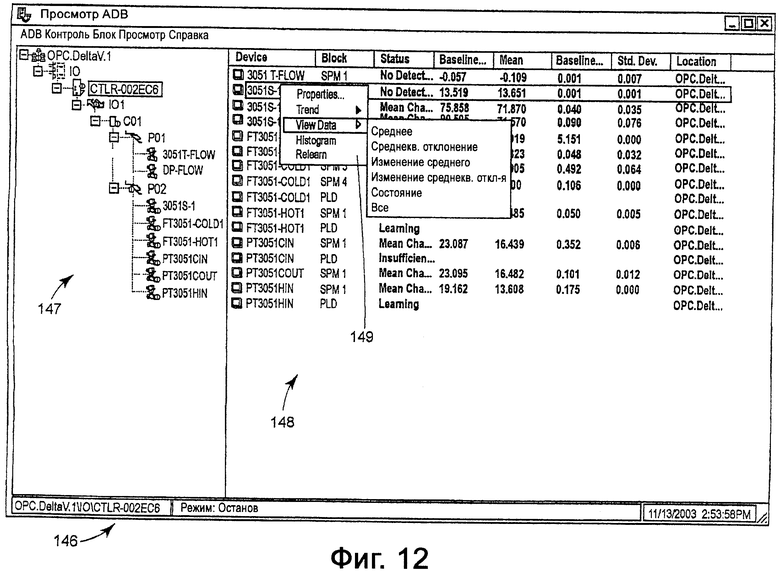

на фиг.12 изображен экран, на котором показан способ пользовательской навигации при просмотре необработанных данных, полученных из блока сбора статистических данных;

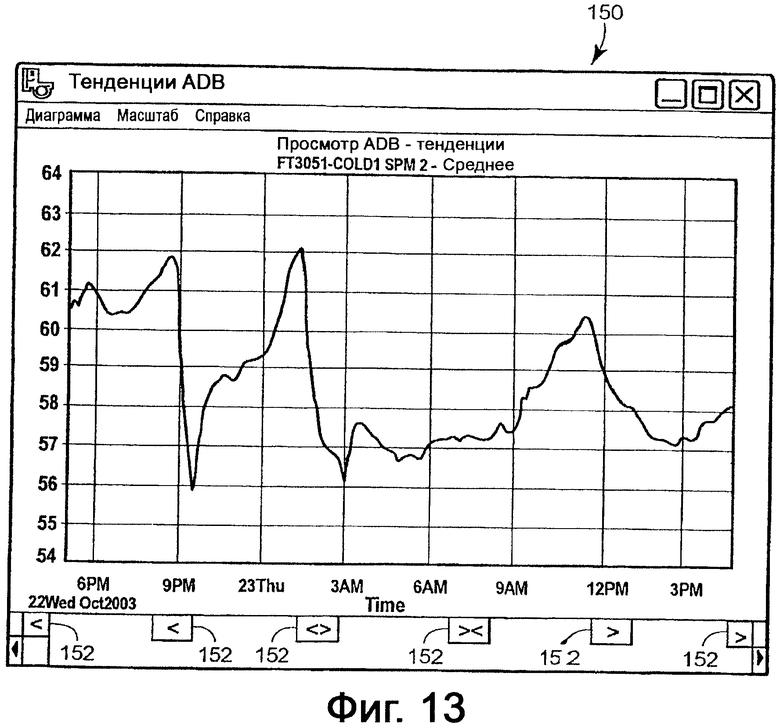

на фиг.13 изображен экран, на котором показан график зависимости параметра статистического контроля процесса от времени;

на фиг.14 изображен экран, на котором показаны четыре графика зависимостей различных статистических параметров контроля процесса от времени, при этом на каждом из них показан один или несколько параметров;

на фиг.15 изображен экран, на котором показана гистограмма статистического параметра контроля процесса с пределами контроля и спецификации;

на фиг.16 изображен экран, на котором показана Х-диаграмма зависимости статистического параметра контроля процесса от времени;

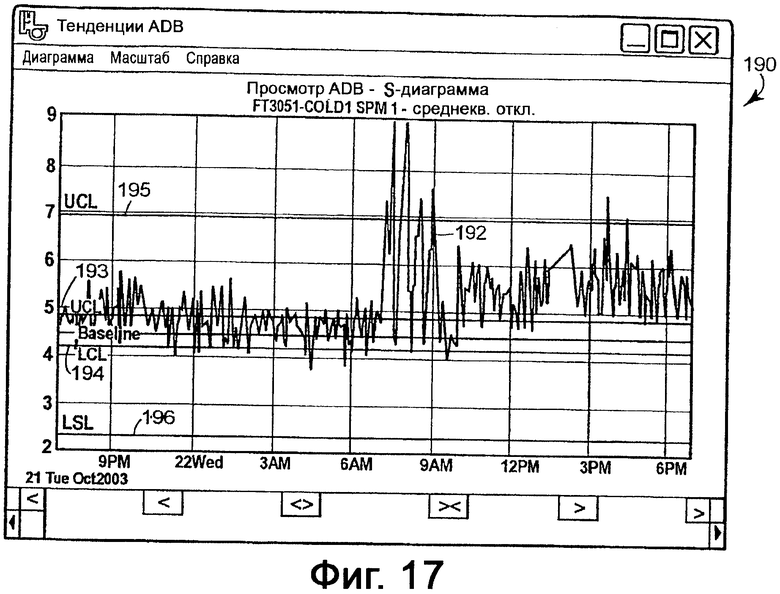

на фиг.17 изображен экран, на котором показана S-диаграмма зависимости статистического параметра контроля процесса от времени;

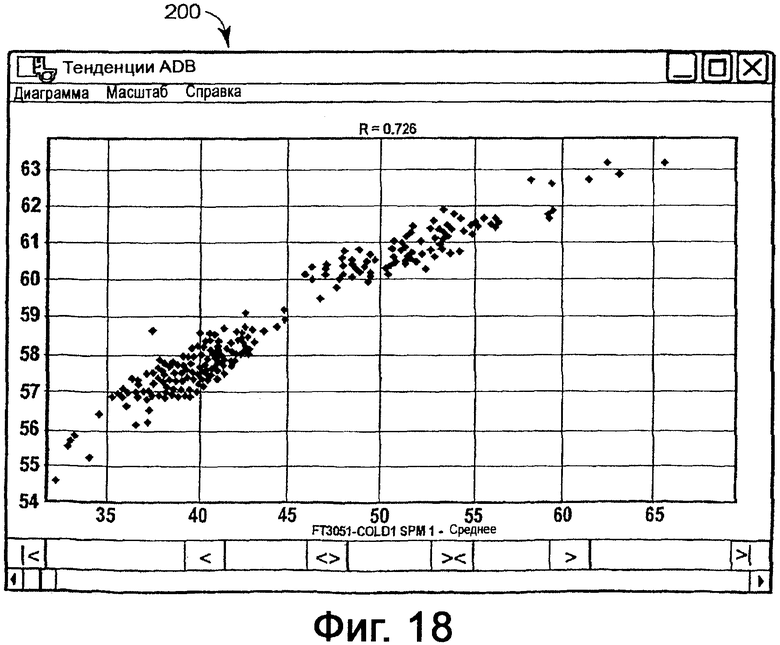

на фиг.18 изображен экран, на котором показана двумерная диаграмма разброса нескольких статистических параметров контроля процесса;

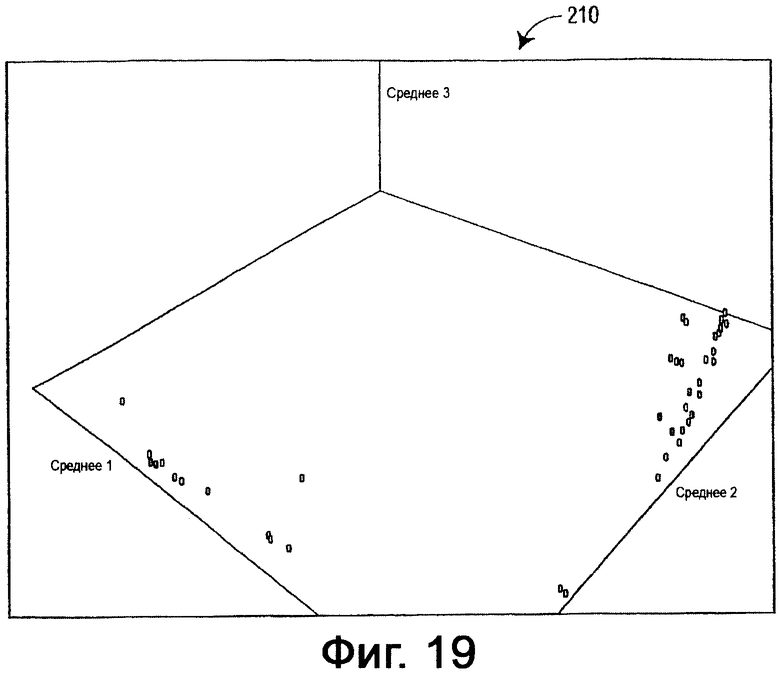

на фиг.19 изображен экран, на котором показана трехмерная диаграмма разброса трех статистических параметров контроля процесса;

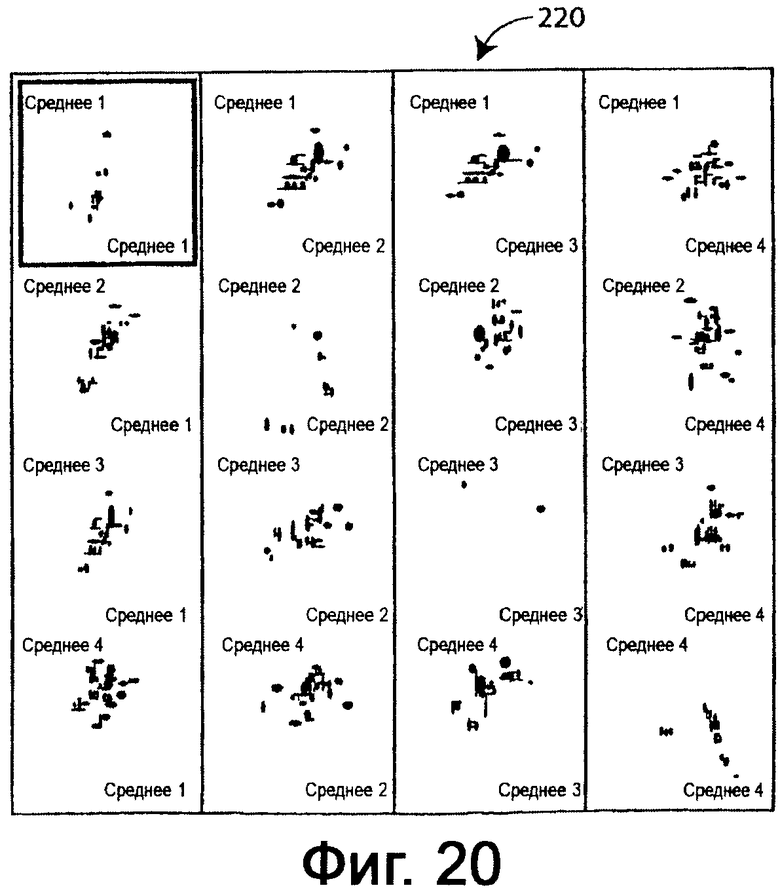

на фиг.20 изображен экран, на котором показана четырехмерная диаграмма разброса четырех статистических параметров контроля процесса;

на фиг.21 изображен экран, на котором показана матрица корреляции набора статистических параметров контроля процесса;

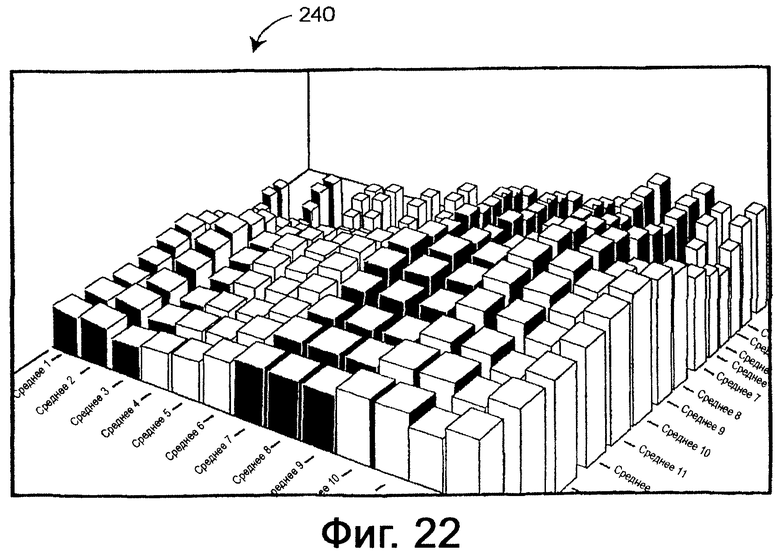

на фиг.22 изображен экран, на котором показана трехмерная гистограмма, представляющая часть матрицы корреляции на фиг.21;

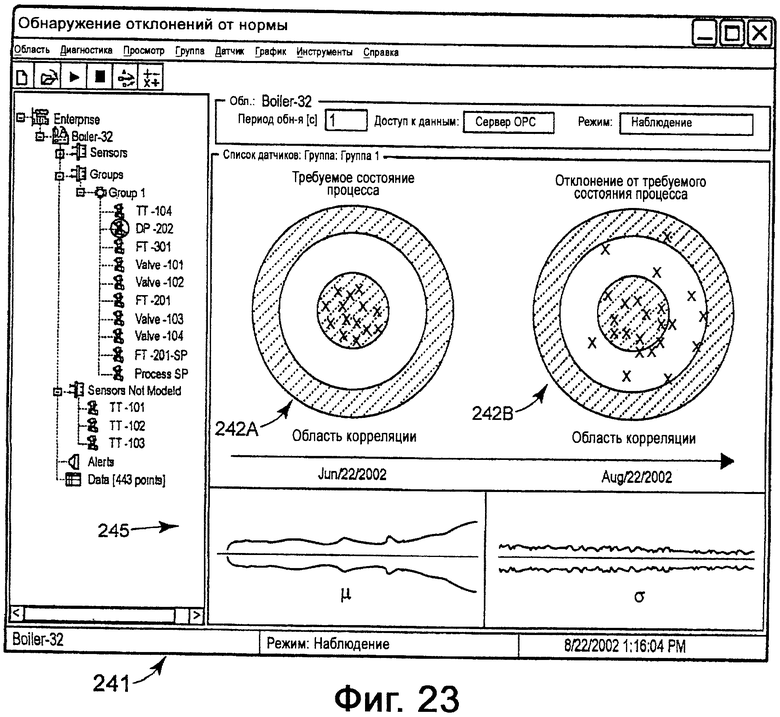

на фиг.23 изображен экран, на котором показан график области корреляции, иллюстрирующий отклонение от требуемой области корреляции;

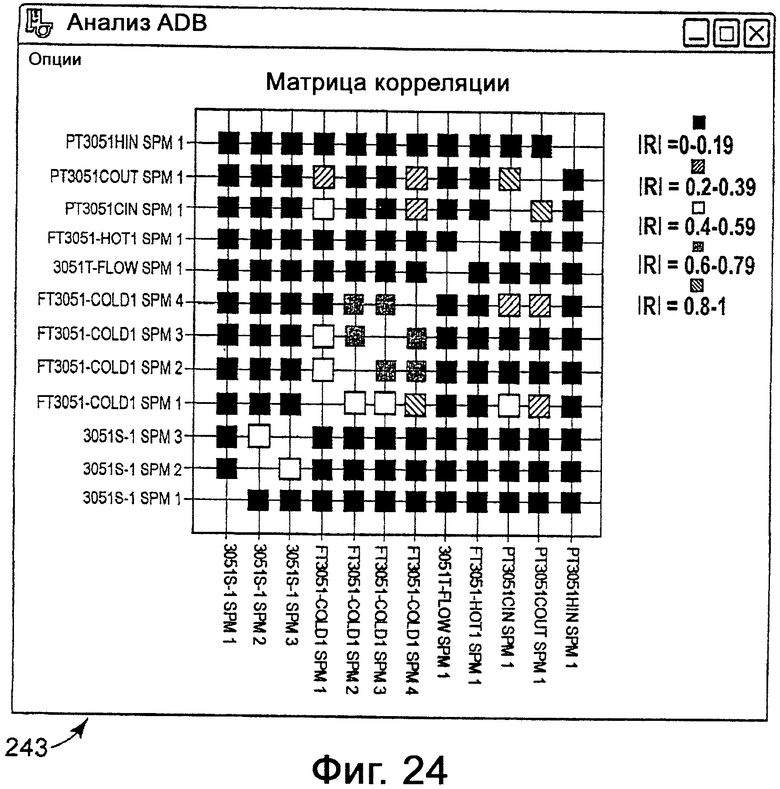

на фиг.24 изображен экран, на котором показана матрица корреляции с цветовым кодированием;

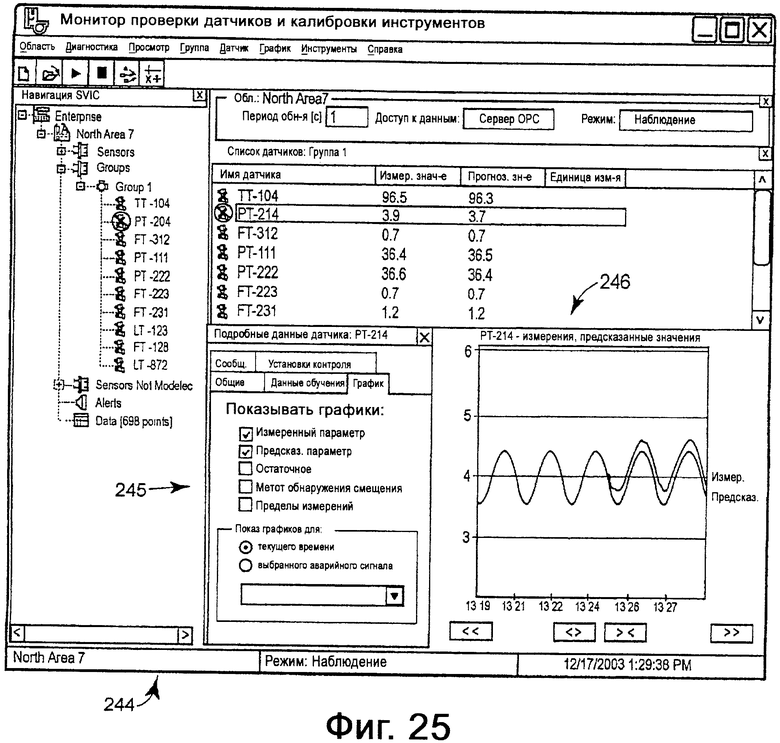

на фиг.25 изображен экран, на котором показана сравнительная диаграмма с двумя измеренными значениями переменной процесса для выбранного устройства, а также элементы пользовательского интерфейса, которые позволяют пользователю просматривать другие сравнения;

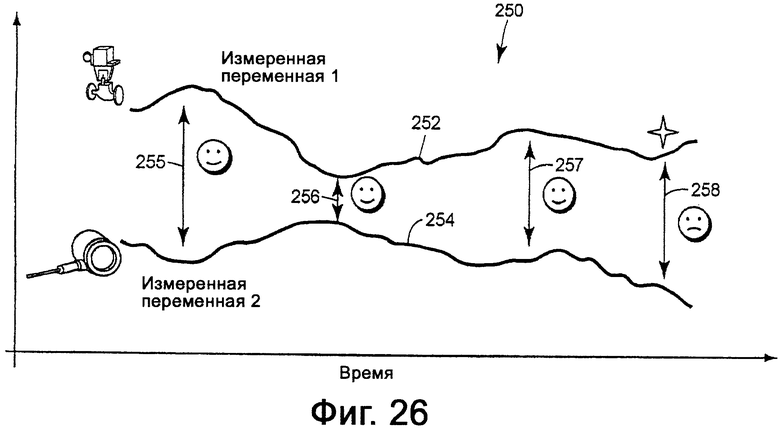

на фиг.26 изображен экран, на котором показан график зависимости двух статистических параметров контроля процесса от времени, отражающий известную корреляцию между этими параметрами;

на фиг.27 изображен экран, на котором показан график зависимости значения корреляции от времени;

на фиг.28 изображен экран, на котором показан график зависимости нескольких значений корреляции от времени;

на фиг.29 изображен экран, на котором показан график зависимости значения корреляции и базового значения от времени;

на фиг.30 изображен экран, на котором показана матрица отклонений значений корреляции для набора статистических контрольных параметров процесса;

на фиг.31 изображен экран, на котором показана матрица отклонений значений корреляции с цветовым кодированием;

на фиг.32 изображен экран, на котором показан график зависимости полного значения корреляции от времени;

на фиг.33 изображен экран, на котором показана матрица отклонений значений корреляции с цветовым кодированием и график зависимости значения полной корреляции от времени;

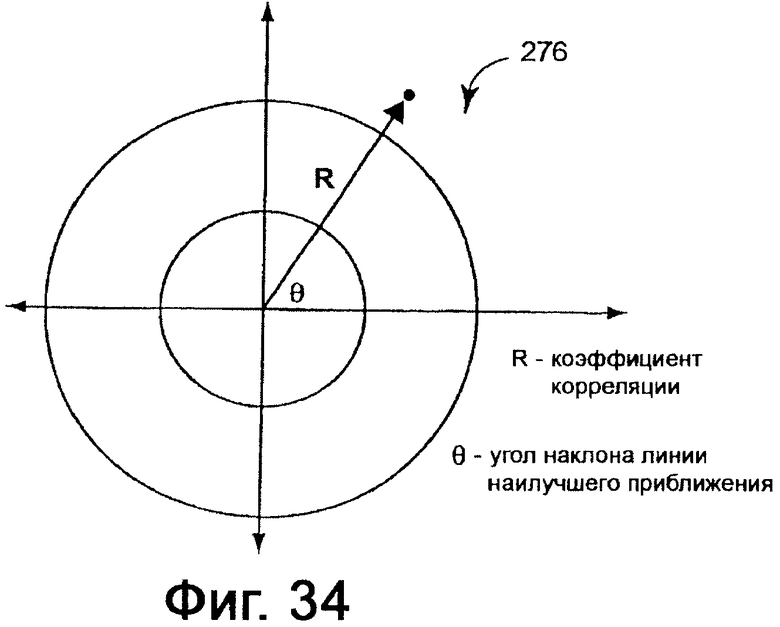

на фиг.34 изображен полярный график значения корреляции и угла, соответствующего наклону линии по методу наилучшего приближения;

на фиг.35 изображен экран, на котором показан полярный график нескольких значений корреляции с углами, соответствующими наклонам линий по методу наилучшего приближения;

на фиг.36 изображен экран, на котором показан полярный график нескольких значений отклонений корреляции с углами, соответствующими наклонам линий по методу наилучшего приближения;

на фиг.37 приведена блок-схема системы построения и выполнения механизма правил, которая дает пользователю возможность создания и применения правил к статистическим данным мониторинга процесса, собранным на предприятии;

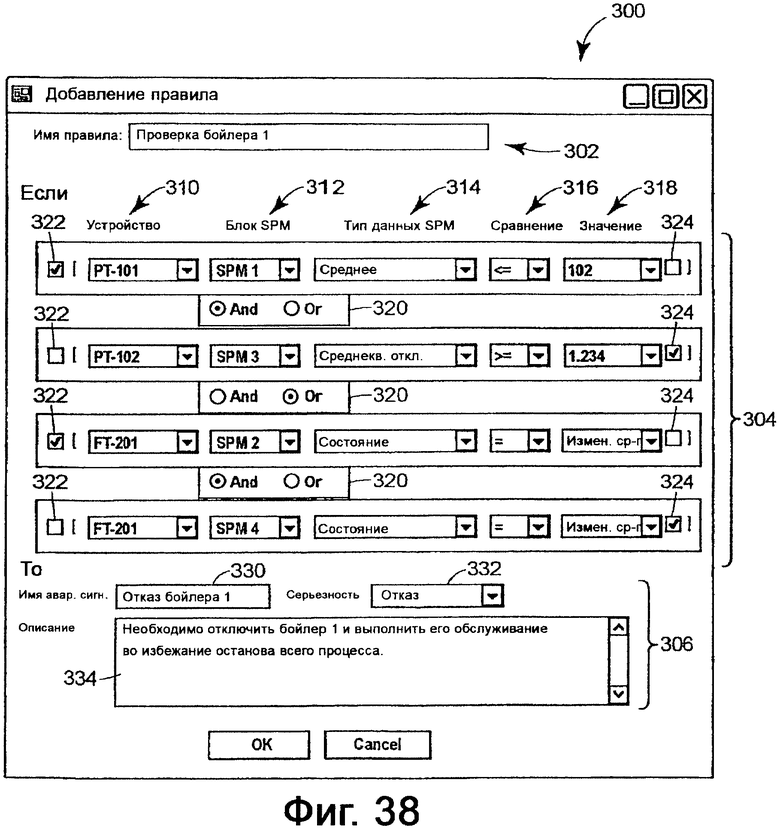

на фиг.38 изображен экран, на котором показано окно конфигурации, которое позволяет пользователю создать правило для системы разработки и выполнения механизма правил на фиг.37;

на фиг.39 изображен экран, на котором показан обзор результата работы механизма выполнения правил, содержащий использованные правила и предупреждения, сгенерированные механизмом правил на фиг.37;

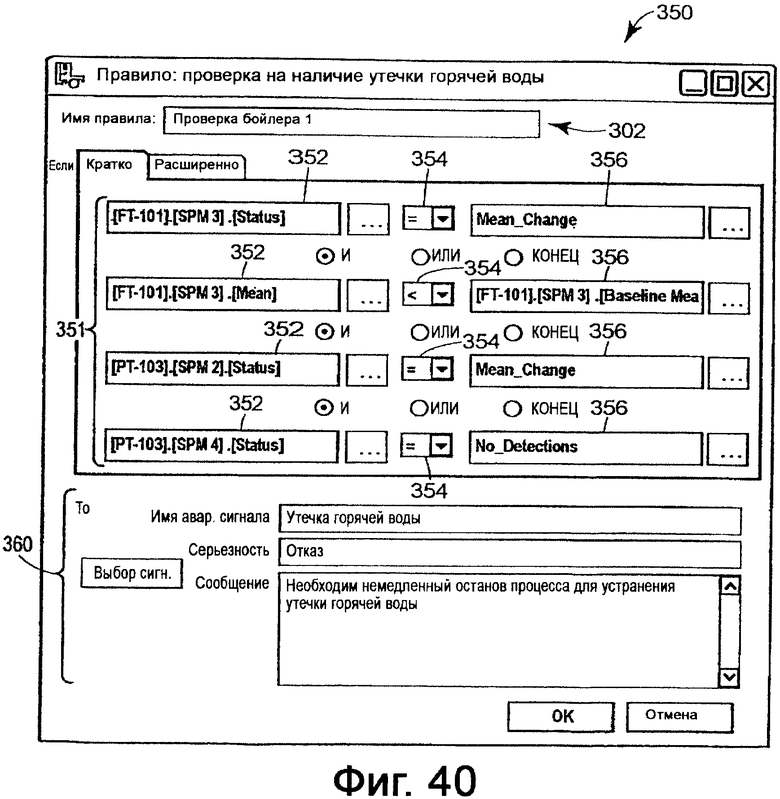

на фиг.40 изображен экран, на котором показано второе окно конфигурации, которое позволяет пользователю создать правило для системы построения и выполнения механизма правил на фиг.37;

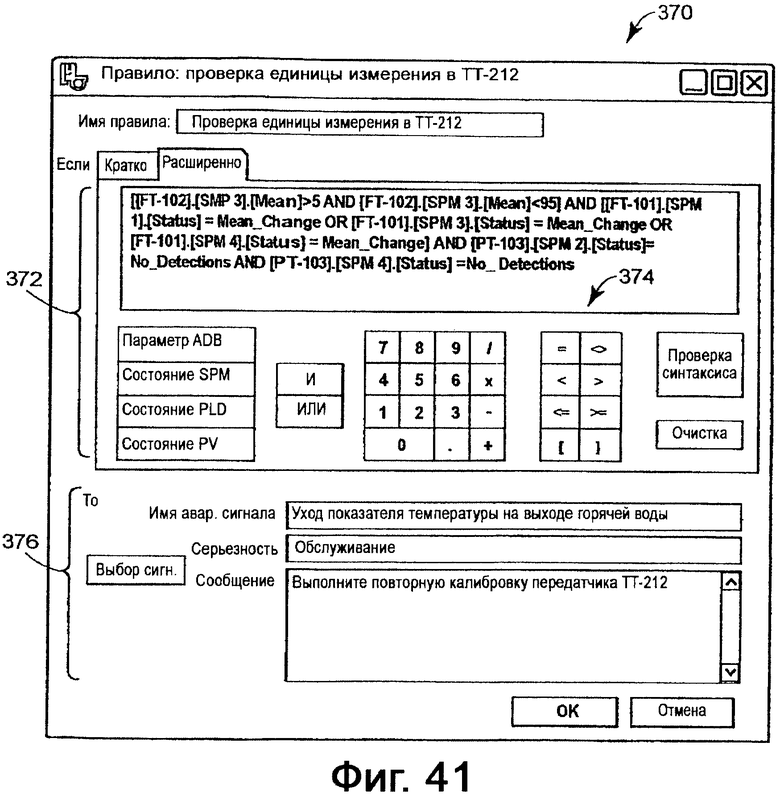

на фиг.41 изображен экран, на котором показано третье окно конфигурации, которое позволяет пользователю создать правило для системы построения и выполнения механизма правил на фиг.37;

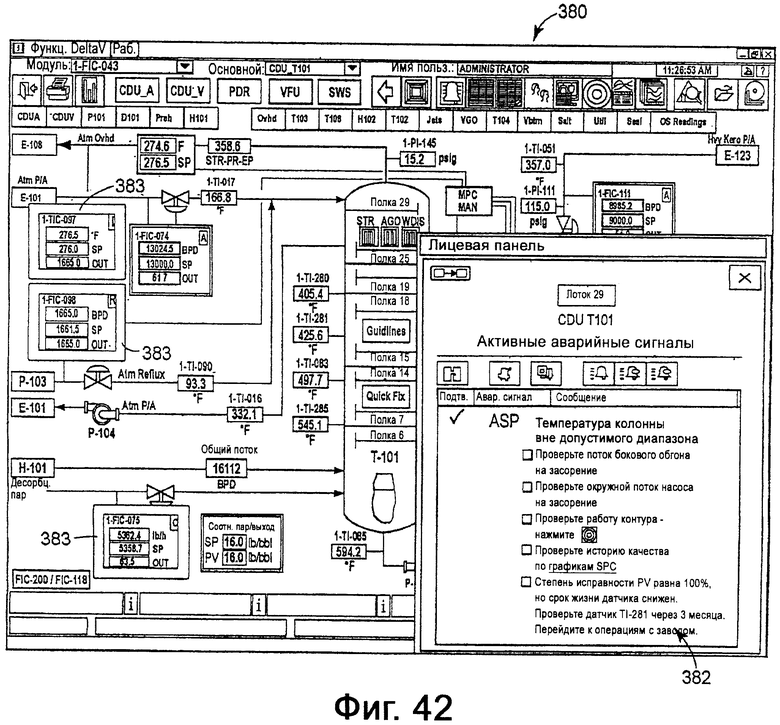

на фиг.42 изображен экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.43 изображен другой экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

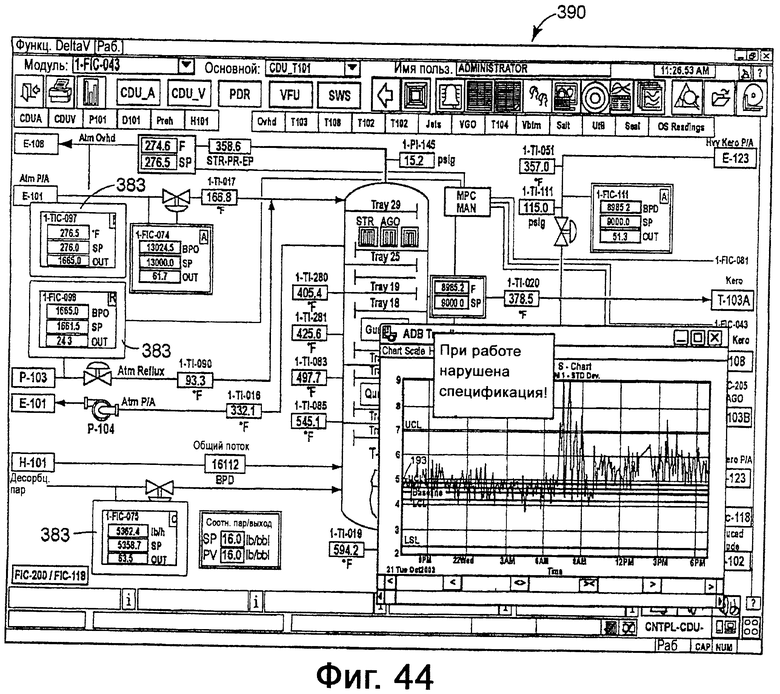

на фиг.44 изображен еще один экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.45 изображен еще один экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.46 показано подключенное интерфейсное устройство на другом предприятии, предназначенное для обнаружения и предотвращения аварийных ситуаций;

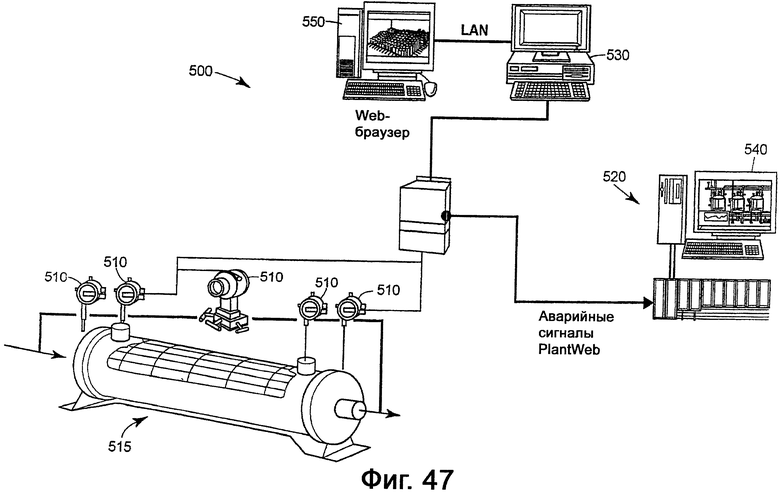

на фиг.47 показано подключенное интерфейсное устройство на еще одном предприятии, предназначенное для обнаружения и предотвращения аварийных ситуаций.

Осуществление изобретения

На фиг.1 представлено примерное предприятие 10, на котором может быть внедрена система предотвращения аварийных ситуаций, включающее в себя набор систем управления и обслуживания, связанных вместе посредством вспомогательного оборудования по одной или нескольким сетям связи; в частности, предприятие 10 на фиг.1 содержит одну или несколько систем 12 и 14 управления процессом. Система 12 управления процессом может представлять собой традиционную систему управления процессом, такую как система PROVOX или RS3, или любую другую систему управления; она включает в себя интерфейс 12А оператора, соединенный с контроллером 12В и платами 12С ввода/вывода, которые в свою очередь соединены с различными полевыми устройствами, такими как аналоговые устройства 15 и удаленные передатчики 15 с магистральной адресацией (Highway Addressable Remote Transmitter, HART). Система 14 управления процессом, которая может представлять собой распределенную систему управления процессом, включает в себя один или несколько интерфейсов 14А оператора, соединенных с одним или несколькими распределенными контроллерами 14В через шину, например, шину Ethernet. Контроллеры 14В могут представлять собой, например, контроллеры DeltaV™ производства компании Emerson Process Management, Остин, Техас, или контроллеры любых других требуемых типов. Контроллеры 14В связаны посредством устройств ввода/вывода с одним или несколькими полевыми устройствами 16, например, полевыми устройствами HART или Fieldbus или любыми другими интеллектуальными или неинтеллектуальными полевыми устройствами, в том числе, например, устройствами, поддерживающими любой из следующих протоколов: PROFIBUS® WORLDFIP® Device-Net®, AS-lnterface, CAN. Как известно, полевые устройства 16 могут передавать на контроллеры 14В аналоговую или цифровую информацию, связанную с переменными процесса, а также другие данные устройств. Интерфейсы 14А оператора могут содержать и обеспечивать функционирование инструментов, посредством которых оператор управления процессом может воздействовать на ход процесса, в том числе, например, управлять оптимизаторами, диагностическими экспертными системами, нейронными сетями, блоками настройки и т.д. Далее, системы обслуживания, такие как компьютеры, на которых функционирует приложение службы сетевого управления (AMS) или любые другие приложения наблюдения за устройствами и коммуникационные приложения, могут быть связаны с системами 12 и 14 управления процессами или с отдельными устройствами для выполнения действий по обслуживанию и контролю. Например, компьютер 18 обслуживания может быть соединен с контроллером 12В и/или устройствами 15 посредством любых требуемых линий связи или сетей (в том числе беспроводных сетей или сетей портативных устройств) для взаимодействия с устройствами 15 и, в отдельных случаях, повторного конфигурирования или выполнения других действий по обслуживанию устройств 15. Аналогичным образом приложения обслуживания, такие как приложения служб сетевого управления, могут устанавливаться и выполняться на одном или нескольких пользовательских интерфейсах 14А, связанных с распределенной системой 14 управления процессом в целях выполнения функций обслуживания и наблюдения, в том числе сбора данных о рабочем состоянии устройств 16.

На предприятии 10 также имеется различное оборудование 20 с вращающимися частями, например, турбины, двигатели и т.д., которые связаны с компьютером 22 обслуживания некоторым постоянным или временным каналом связи (таким как шина, система радиосвязи или портативные устройства, которые подключаются к оборудованию 20 для считывания показаний и затем отключаются). Компьютер 22 обслуживания может содержать и обеспечивать функционирование известных приложений 23 контроля и диагностики, например, производства CSI (Emerson Process Management Company) или любых других известных приложений, используемых для диагностики, контроля и оптимизации рабочего состояния оборудования 20 с вращающимися частями. Обслуживающий персонал обычно использует приложения 23 для обслуживания и наблюдения за работой оборудования 20 с вращающимися частями на предприятии 10, обнаружения проблем с оборудованием 20 с вращающимися частями и определения того, когда следует и следует ли приступать к ремонту или замене оборудования 20 с вращающимися частями. В некоторых случаях привлекаются внешние консультанты или сервисные организации, которые могут временно получить или измерить данные, относящиеся к оборудованию 20, и использовать эти данные для выполнения исследований оборудования 20 с целью обнаружения проблем, неэффективной работы и других сложностей с оборудованием 20. В этих случаях компьютеры, на которых выполняются исследования, могут быть не связаны с остальной частью системы 10 через какие-либо линии связи или могут быть связаны только временно. Аналогичным образом, система 24 генерации и распределения электроэнергии, в которую входит оборудование 25 генерации и распределения электроэнергии на предприятии 10, соединяется, например, через шину с другим компьютером 26, который обеспечивает управление и наблюдение за работой оборудования 25 генерации и распределения электроэнергии на предприятии 10. На компьютере 26 могут функционировать известные приложения 27 управления и диагностики подачи питания, например, производства Liebert, ASCO или других компаний, выполняющие функции управления и обслуживания оборудования 25 генерации и распределения электроэнергии. Как и в вышеописанном случае, во многих случаях привлекаются внешние консультанты или сервисные организации, которые могут использовать сервисные приложения, временно получающие данные, относящиеся к оборудованию 25, непосредственно или путем измерения, и используют эти данные при выполнении исследований оборудования 25 с целью обнаружения проблем, неэффективной работы и других сложностей с оборудованием 25. В этих случаях компьютеры (например, компьютер 26), на которых выполняются исследования, могут быть не связаны с остальной частью системы 10 по каким-либо линиям связи или могут быть связаны только временно.

Как показано на фиг.1, на основе компьютерной системы 30 реализуется по меньшей мере часть системы 35 предотвращения аварийных ситуаций, в частности, на компьютерной системе 30 хранится и функционирует приложение 38 конфигурирования и сбора данных, приложение 40 просмотра или интерфейса, которое может содержать модули сбора статистических данных и модули обработки, и приложение 42 построения и выполнения механизма правил; кроме того, на ней хранится база 43 данных статистики контроля процесса, в которой хранятся статистические данные, сгенерированные на определенных устройствах в пределах процесса. Вообще говоря, приложение 38 конфигурирования и сбора данных осуществляет конфигурирование и взаимодействие с каждым из набора модулей сбора и анализа статистических данных (на фиг.1 не показаны), расположенных в полевых устройствах 15, 16, контроллерами 12В, 14В, оборудованием 20 с вращающимися частями или его компьютером 22 обслуживания, оборудованием 25 генерации электроэнергии или его компьютером 26 обслуживания и любыми другими требуемыми устройствами и оборудованием на предприятии 10 с целью сбора статистических данных (или, в некоторых случаях, данных переменных процесса) от каждого из этих модулей для осуществления предотвращения аварийных ситуаций. Приложение 38 конфигурирования и сбора данных может быть соединено каналом связи через аппаратную шину 45 с каждым из компьютеров или устройств на предприятии 10 или, в альтернативном варианте, может быть подключено через любой другой требуемый канал связи, такой как беспроводное соединение, специализированное соединение с использованием ОРС или временное соединение, например, на основе портативных устройств, используемых для сбора данных, и т.д. Аналогичным образом, приложение 38 может получать данные, относящиеся к полевым устройствам и оборудованию на предприятии 10, через LAN или общедоступное подключение, такое как Интернет, телефонное подключение и т.д. (на фиг.1 показано подключение 46 по Интернету), при этом данные собираются, например, поставщиком услуг третьей стороны. Далее, приложение 38 может быть соединено каналом связи с компьютерами/устройствами на предприятии 10 с применением разнообразных способов и/или протоколов, в том числе, например, Ethernet, Modbus, HTML, XML, собственных способов/протоколов и т.д. Таким образом, несмотря на то что в данном случае приводятся конкретные примеры с каналом связи приложения 38 с компьютерами/устройствами на предприятии 10 на основе ОРС, специалисту в данной области техники будет ясно, что могут также использоваться различные способы связи приложения 38 с компьютерами/устройствами на предприятии 10. Приложение 38 в общем случае может сохранять собранные данные в базе 43 данных.

После сбора статистических данных (или данных переменных процесса) можно использовать приложение 40 просмотра для обработки этих данных и/или отображения собранных или обработанных статистических данных (например, сохраненных в базе 43 данных) различными способами; таким образом, пользователь, например, специалист по обслуживанию, получает более удобную возможность определить наличие или предсказанное появление аварийной ситуации и предпринять превентивные действия по исправлению ситуации. В приложении 42 построения и выполнения механизма правил может использоваться одно или несколько сохраненных правил, на базе которых выполняется анализ собранных данных с целью определения наличия или прогнозируемого появления аварийной ситуации на предприятии 10. Кроме того, приложение 42 построения и выполнения механизма правил может предоставлять оператору или другому пользователю возможность создания дополнительных правил, которые также будут использоваться в механизме правил для обнаружения или предсказания аварийных ситуаций.

На фиг.2 показана часть 50 примерного предприятия 10 на фиг.1 для описания одного способа, согласно которому может выполняться сбор статистических данных системой 35 предотвращения аварийных ситуаций. На фиг.2 показана связь между приложениями 38, 40 и 42 системы предотвращения аварийных ситуаций и базой 43 данных и одним или несколькими блоками сбора данных в полевых устройствах HART и Fieldbus, однако следует понимать, что подобная связь может устанавливаться между приложениями 38, 40 и 42 системы предотвращения аварийных ситуаций и другими устройствами и оборудованием на предприятии 10, включая любые устройства и оборудование, показанные на фиг.1. Часть 50 предприятия 10, показанная на фиг.2, включает в себя распределенную систему 54 управления процессом, которая имеет один или несколько контроллеров 60 процесса, связанных с одним или несколькими полевыми устройствами 64 и 66 через платы ввода/вывода или устройства 68 и 70, которые могут представлять собой устройства ввода/вывода любых требуемых типов, поддерживающие любой требуемый протокол связи или управления. Полевые устройства 64 показаны как полевые устройства HART, а полевые устройства 66 показаны как полевые устройства Fieldbus, однако эти полевые устройства могут использовать любые другие требуемые протоколы связи. Далее, полевые устройства 64 и 66 могут представлять собой устройства любого типа, например, датчики, клапаны, передатчики, манипуляторы и т.д., и могут поддерживать любой требуемый открытый, собственный или другой протокол связи или программирования; следует отметить, что устройства ввода/ вывода 68 и 70 должны быть совместимыми с требуемым протоколом, используемым полевыми устройствами 64 и 66.

В любом случае, один или несколько пользовательских интерфейсов или компьютеров 72 и 74 (которые могут представлять собой любые типы персональных компьютеров, рабочих станций и т.д.), доступные персоналу предприятия, например, инженерам по конфигурированию, операторам управления процессом, обслуживающему персоналу, менеджерам предприятия, инспекторам и т.д., соединены с контроллерами 60 процесса по линии связи или шине 76, которая может быть реализована на основе любой требуемой проводной или беспроводной инфраструктуры связи и с использованием любого требуемого или подходящего протокола связи, например, протокола Ethernet. Кроме того, база 78 данных также может быть связана с шиной 76 связи и функционировать как средство архивирования данных, осуществляющее сбор и хранение конфигурационных данных, а также актуальные данные переменных процесса, данные параметров, данные состояния и другие данные, связанные с контроллерами 60 процесса и полевыми устройствами 64 и 66 на предприятии 10. Таким образом, база 78 данных может функционировать как база данных конфигурации и хранить текущую конфигурацию, включая модули конфигурации процесса, а также данные конфигурации управления для системы 54 управления процессом, загруженные и сохраненные на контроллерах 60 процесса и полевых устройствах 64 и 66. Аналогичным образом, в базе 78 данных могут храниться исторические данные предотвращения аварийных ситуаций, в том числе статистические данные, собранные полевыми устройствами 64 и 66 на предприятии 10, или статистические данные, определенные на основе переменных процесса, собранных полевыми устройствами 64 и 66. Контроллеры 60 процесса, устройства 68 и 70 ввода/вывода и полевые устройства 64 и 66, как правило, располагаются и распределяются в среде предприятия, местами неблагоприятной, а рабочие станции 72 и 74 и база 78 данных обычно располагаются в диспетчерских, помещениях обслуживания или других более благоприятных местах, легко доступных операторами, обслуживающему персоналу и т.д.

В общем случае на контроллерах 60 процесса хранятся и выполняются одно или несколько приложений контроллера, которые реализуют стратегии управления с использованием множества различных, независимо выполняемых, модулей или блоков управления. Каждый из модулей управления может состоять из того, что обычно определяется как функциональные блоки, причем каждый функциональный блок представляет собой часть или подпрограмму общей программы управления и совместно с другими функциональными блоками (посредством связей, называемых соединениями) выполняет циклы управления процессом на предприятии 10. Как известно, функциональные блоки, которые могут быть объектами в объектно-ориентированном протоколе программирования, как правило, выполняют одну из следующих функций: функция ввода, например, связанная с передатчиком, датчиком или другим устройством измерения параметра процесса; функция управления, например, связанная с подпрограммой управления, выполняющей управление PID, нечеткой логикой и т.д.; функция вывода, которая управляет работой некоторого устройства, такого как клапан, выполняющего некоторую физическую функцию в процессе на предприятии 10. Разумеется, существуют гибридные и другие типы сложных функциональных блоков, такие как контроллеры прогнозирования моделей (model predictive controllers, МРС), оптимизаторы и т.д. Следует понимать, что в протоколе Fieldbus и системном протоколе DeltaV™ используются модули управления и функциональные блоки, спроектированные и реализованные с применением объектно-ориентированного протокола программирования, однако модули управления могут проектироваться с использованием любой требуемой схемы программирования, например, с последовательными функциональными блоками, с многоступенчатой логикой и т.д., и их разработка не ограничивается использованием функциональных блоков или другой конкретной методикой программирования.

На фиг.2 показана рабочая станция 74 обслуживания, содержащая процессор 74А, память 74В и устройство 74С отображения. В памяти 74В хранятся приложения 38, 40 и 42 предотвращения аварийных ситуаций, описанные со ссылками на фиг.1, таким образом, что эти приложения могут выполняться на процессоре 74А и выводить информацию для пользователя на дисплей 74С (или любое другое устройство отображения, например, принтер). Кроме того, как показано на фиг.2, некоторые (и потенциально все) полевые устройства 64 и 66 включают в себя блоки 80 и 82 сбора и обработки данных. Блоки 80 и 82 для наглядности показаны на фиг.2 как блоки расширенной диагностики (advanced diagnostics blocks, ADBs), которые представляют собой известные функциональные блоки Foundation Fieldbus, которые можно устанавливать в устройства Fieldbus для реализации сбора и обработки статистических данных в устройствах Fieldbus, однако блоки 80 и 82 могут представлять собой или содержать модули или блоки любого другого типа, расположенные в устройстве обработки, собирающем данные устройств и вычисляющем или определяющем одну или несколько статистических величин или параметров для этих данных независимо от того, расположены ли эти блоки в устройствах Fieldbus и поддерживают ли они протокол Fieldbus. Блоки 80 и 82 на фиг.2 показаны расположенными в одном из устройств 64 и в одном из устройств 66, однако эти или подобные блоки могут располагаться в любом количестве полевых устройств 64 и 66, а также в других устройствах, таких как контроллер 60, устройства 68, 70 ввода/вывода или любое из устройств, показанных на фиг.1. Кроме того, блоки 80 и 82 могут входить в любой поднабор устройств 64 и 66.

В общем случае блоки 80 и 82, или подблоки этих блоков, осуществляют сбор данных, например, данных переменных процесса, в том устройстве, в котором они расположены, и выполняют статистическую обработку или анализ данных на любое число причин. Например, блок 80, который показан как относящийся к клапану, может иметь программу обнаружения заклинивания клапана, которая анализирует данные переменных процесса работы клапана для определения того, не находится ли клапан в заклиненном состоянии. Кроме того, блок 80 содержит набор из четырех блоков или модулей статистического контроля процесса (statistical process monitoring, SPM) SPM1-SPM4, которые могут собирать данные переменных процесса или другие данные клапана и выполнять одну или несколько операций статистических вычислений над собранными данными для определения, например, среднего значения, срединного значения, среднеквадратичного отклонения, среднеквадратичного значения (root-mean-square, RMS), скорости изменения, диапазона, минимума, максимума и т.д. для собранных данных и/или обнаружения событий, таких как уход, смещение, шум, всплеск и т.д., в собранных данных. Конкретные генерируемые статистические данные, как и способ их генерирования, не имеют значения. Таким образом, в дополнение, или вместо, вышеописанных конкретных типов статистических данных могут генерироваться и другие типы таких данных, кроме того, для генерации этих данных могут использоваться разнообразные методики, в том числе известные методики. Термин "блок статистического контроля процесса (SPM)" в данном случае обозначает функцию, осуществляющую статистическое наблюдение за процессом в отношении по меньшей мере одной переменной процесса или другим параметром процесса, и выполняемую любым требуемым программным обеспечением, встроенным программным обеспечением или аппаратными средствами в устройстве, для которого собираются данные, или вне его. Следует понимать, что SPM обычно располагаются непосредственно в тех устройствах, в которых выполняется сбор данных устройства, поэтому SPM могут получать большее количество сравнительно более качественных (точных) данных переменных процесса. Таким образом, блоки SPM в общем случае обеспечивают получение более качественных результатов статистических вычислений относительно собранных данных переменных процесса по сравнению с блоком, расположенным вне того устройства, в котором выполняется сбор данных переменных процесса.

Другой примерный блок 82 на фиг.2, который показан как связанный с передатчиком, может иметь блок обнаружения подключенной линии, который анализирует данные переменных процесса, собираемые передатчиком, для определения включения линии на предприятии. Кроме того, блок 82 содержит набор из четырех блоков SPM или модулей SPM1-SPM4, которые могут собирать переменные процесса или другие данные в передатчике и выполнять одну или несколько операций статистических вычислений с собранными данными для определения, например, среднего значения, срединного значения, среднеквадратичного отклонения и т.д. для собранных данных. При необходимости функционирование блоков 80 и 82 в основном может выполняться согласно описанию в патентном документе США №6017143, упомянутом ранее. Блоки 80 и 82 показаны как включающие в себя по четыре блока SPM каждый, однако блоки 80 и 82 могут иметь любое другое количество блоков SPM, обеспечивающих сбор и определение статистических данных. Аналогичным образом, блоки 80 и 82 показаны как имеющие программное обеспечение обнаружения, обеспечивающее обнаружение конкретных условий на предприятии 10, однако они не обязательно имеют такое программное обеспечение обнаружения. Далее, описываемые блоки SPM показаны как подэлементы ADB, однако они могут быть и автономными блоками, расположенными в пределах устройства. Кроме того, описываемые блоки SPM могут представлять собой известные блоки SPM Foundation Fieldbus, однако термин "блок статистического контроля процесса (SPM)" в данном случае используется для обозначения блока или элемента любого типа, осуществляющего сбор данных, таких как данные переменных процесса, и выполняющего некоторую статистическую обработку этих данных с целью определения статистического показателя, такого как средняя величина, срединная величина, среднеквадратичное отклонение и т.д. Таким образом, указанный термин обозначает программное обеспечение, встроенное программное обеспечение или другие элементы, которые выполняют эту функцию, независимо от того, имеют ли эти элементы форму функциональных блоков или блоков других типов, программ, подпрограмм или элементов, и соответствуют ли эти элементы протоколу Foundation Fieldbus или какому-либо другому протоколу, например, PROFIBUS, WORLDFIP, Device-Net, AS-lnterface, HART, CAN и т.д.

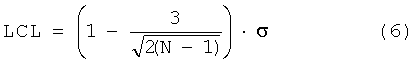

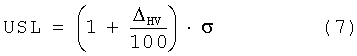

В одном варианте осуществления каждый блок SPM в ADB 80 и 82 может быть активен или неактивен. Активным является тот блок SPM, который в данный момент отслеживает переменную процесса (или другой параметр процесса), в то время как неактивный блок SPM в данный момент не отслеживает переменную процесса. В общем случае блоки SPM по умолчанию неактивны, поэтому для каждого из них в общем случае необходимо отдельно сконфигурировать контроль переменной процесса. На фиг.3 показан примерный экран 84 конфигурации, который может представляться пользователю, инженеру и т.д. для просмотра и изменения текущей конфигурации SPM для устройства. Как показано на экране 84, для данного устройства сконфигурированы блоки SPM 1, 2 и 3, а блок SPM 4 не сконфигурирован. Каждый из сконфигурированных блоков SPM - SPM1, SPM2 и SPM3, связан с определенным блоком в устройстве (обозначено меткой блока), типом блока, индексом параметра в пределах блока (т.е. контролируемым параметром) и командой пользователя, указывающей функции контроля для данного блока SPM. Далее, каждый сконфигурированный блок SPM имеет набор порогов, с которыми сравниваются статистические параметры, в том числе, например, предел среднего, предел больших изменений (определяет значение, которое указывает на чрезмерно большое изменение сигнала) и предел низкой динамики (определяет значение, которое указывает на чрезмерно малое изменение сигнала). По существу, обнаружение изменения среднего значения может указывать на смещение процесса "вверх" или "вниз", обнаружение большого изменения может означать, что элемент в процессе испытывает воздействие непредусмотренного шума (например, вызванного повышенной вибрацией), обнаружение низкой динамики может означать, что сигнал процесса фильтруется, или элемент стал подозрительно тихим, например, как заклинивший клапан. Далее, для каждого блока SPM могут быть установлены базовые значения, такие как среднее значение и среднеквадратичное отклонение. Эти базовые значения могут использоваться для определения того, были ли достигнуты или превышены пределы в устройстве. Блоки SPM 1 и 3 на фиг.3 являются активными, поскольку они получили от пользователя команды начала контроля. С другой стороны, блок SPM 2 неактивен, так как он находится в неактивном состоянии. Кроме того, в данном примере возможности SPM доступны для всего устройства, что показано рамкой 86, и для них установлено отслеживание или вычисление каждые пять минут, что показано рамкой 88. Разумеется, авторизованный пользователь может повторно сконфигурировать для блоков SPM в пределах устройства наблюдение за другими блоками, такими как другие функциональные блоки, в устройстве, другими параметрами, связанными с ними или другими блоками в устройстве, а также указать другие пороги, базовые значения и т.д.

На экране 84 на фиг.3 показаны конкретные блоки статистического контроля, однако следует понимать, что в дополнение к указанным параметрам, или вместо них, могут отслеживаться и другие параметры. Например, блоки SPM или ADB, описанные со ссылками на фиг.2, могут вычислять статистические параметры процесса и вызывать определенные предупреждения в зависимости от изменений в этих значениях. К примеру, блоки SPM типа Fieldbus могут отслеживать переменные процесса и выдавать 15 различных параметров, связанных с этим процессом отслеживания. В этот набор входят следующие параметры: метка блока, тип блока, среднее значение, среднеквадратичное отклонение, изменение среднего значения, изменение среднеквадратичного отклонения, базовое среднее значение, базовое среднеквадратичное отклонение, верхний предел изменения, нижний предел динамики, предел среднего, состояние, индекс параметра, временная метка, команда пользователя. В настоящее время наиболее значимыми считаются два параметра -среднее значение и среднеквадратичное отклонение. Однако часто оказываются важными и другие параметры SPM: базовое среднее значение, базовое среднеквадратичное отклонение, изменение среднего значения, изменение среднеквадратичного отклонения и состояние. Разумеется, блоки SPM могут определять любые другие требуемые статистические показатели или параметры и могут предоставлять пользователю или запрашивающему приложению и другие параметры, связанные с данным блоком. Таким образом, используемые блоки SPM не ограничиваются описанными в настоящем документе.

Параметры блоков SPM (SPM1-SPM4) на фиг.2 в полевых устройствах могут передаваться внешнему клиенту, такому как рабочая станция 74, через шину или сеть 76 связи и контроллер 60. Далее, или в качестве альтернативы, доступ рабочей станции 74 к параметрам и другой информации, собранной или сгенерированной блоками SPM (SPM1-SPM4) в ADB 80 и 82, может быть организован, например, через сервер 89 ОРС. Это соединение может представлять собой беспроводное соединение, проводное соединение, временное соединение (например, с использованием одного или нескольких переносных устройств) или любое другое требуемое коммуникативное соединение с использованием любого требуемого или соответствующего протокола связи. Разумеется, в любом из описанных коммуникативных соединений может использоваться сервер коммуникации ОРС, осуществляющий объединение данных, поступающих от устройств различных типов, в общий или совместимый формат. Далее, блоки SPM могут быть помещены в главные устройства, другие устройства помимо полевых устройств или другие полевые устройства, и могут выполнять статистический контроль процесса вне устройства, собирающего или генерирующего необработанные данные, например необработанные данные переменных процесса. Таким образом, например, приложение 38 на фиг.2 может включать в себя один или несколько блоков SPM, которые собирают необработанные данные переменных через, например, сервер 89 ОРС и вычисляют некоторый статистический показатель или параметр, например среднее значение, среднеквадратичное отклонение и т.д. для этих данных переменных процесса. Эти блоки SPM находятся вне устройства, собирающего данные, и поэтому в общем случае не могут собирать такие большие объемы данных переменных процесса для выполнения статистических вычислений из-за требований к передаче этих данных, однако эти блоки могут эффективно применяться при определении статистических параметров для устройств или переменных процесса в устройствах, не имеющих или не поддерживающих функции SPM. Кроме того, доступная пропускная способность сетей в перспективе может увеличиться, поскольку технология постоянно совершенствуется, и блоки SPM, расположенные вне устройства, собирающего необработанные данные, могут получить возможность сбора большего объема данных переменных процесса для выполнения статистических вычислений. Из нижеследующего описания будет ясно, что любые статистические показатели или параметры, генерируемые, согласно описанию, блоками SPM, могут генерироваться как блоками SPM типа блоков SPM1-SPM4 в ADB 80 и 82, так и блоками SPM в главных или других устройствах, в том числе других полевых устройствах.

В условиях увеличения числа блоков сбора статистических данных или SPM на производственном предприятии, целесообразно иметь автоматизированный механизм, собирающий статистические данные параметров из блоков SPM в различных устройствах, для определения тенденций изменений данных и передачи результатов определения в экспертную систему для дальнейшего обобщения данных и принятия решений. Фактически, просмотр всех статистических данных процесса в случае масштабного процесса в настоящее время является очень громоздкой и трудоемкой задачей. В настоящее время для этого необходимо создать клиента ОРС, который индивидуально отслеживает каждый из интересующих параметров SPM и с этой целью должен отдельно сконфигурировать каждое устройство для сбора данных SPM. Как показано выше, данные операции конфигурирования и просмотра статистических данных весьма трудоемки и уязвимы для человеческих ошибок.

Приложение 38 для конфигурирования и сбора данных обеспечивает автоматическое конфигурирование блоков SPM в устройствах, таких как клапаны, передатчики и т.д., и сбор доступных SPM-данных процесса с этих блоков SPM в ходе процесса. На фиг.4 представлена блок-схема 90, описывающая примерную методику, которая может использоваться приложением 38 для конфигурирования устройств в рамках производственного предприятия для сбора данных SPM и автоматического сбора этих данных в процессе функционирования предприятия 10. На фиг.4 кругами обозначены операции, выполняемые на предприятии с помощью приложения 38, а прямоугольниками обозначены объекты или элементы, которые используются или создаются приложением 38. Следует понимать, что хотя в данном примере описывается сбор данных SPM от конкретных типов передатчиков с применением протокола Fieldbus и использование блоков Fieldbus, собирающих статистические данные, описываемая или подобная методика может использоваться для сбора статистических данных (или других параметров) от других устройств с использованием других протоколов связи и функциональных блоков или от других устройств или элементов в устройствах, использующих парадигму программирования, отличную от парадигмы программирования на основе функциональных блоков.

В любом случае, приложение 38 в первом блоке 92 выполняет анализ иерархии сети управления процессом (например, предприятие) с целью построения списка тех устройств на предприятии, которые содержат блоки сбора статистических данных (такие как ADB). В настоящем описании для примера предполагается, что блоки сбора статистических данных имеют форму блоков SPM, расположенных в ADB Fieldbus, как описано выше, однако блок 92 может выполнять поиск и других типов блоков сбора статистических данных одновременно или в дополнение к SPM типа Fieldbus в ADB, и этот способ не ограничивается использованием ADB Fieldbus или блоков SPM в ADB Fieldbus. В одном варианте осуществления может использоваться сервер ОРС (например, сервер 89 на фиг.2), предоставляющий клиенту, такому как приложение 38, доступ к данным контроля и информации об устройствах. Например, продукт ОРС Automation 2.0 реализует стандартные способы просмотра содержания сервера ОРС, и эти или другие способы просмотра могут использоваться для автоматического анализа иерархии ОРС, выполняемого с целью поиска устройств, содержащих ADB. Кроме того, новые спецификации ОРС включают в себя определения XML, которые могут использоваться для объединения данных и предоставления к ним доступа в среде Web.

На фиг.5 показана часть 94 иерархии примерного предприятия, построенной сервером ОРС, в которой показаны устройства и другие элементы предприятия, просканированного сервером ОРС. На верхнем уровне иерархии 94 находятся узлы 96 и 98, называемые Modules и IO; узел 96 Modules содержит данные стратегии управления, узел 98 IO содержит данные оборудования/устройств. Как видно в примерной иерархии на фиг.5, 10 узлов 98 включают в себя подузлы, связанные с контроллерами (CTLR), платами (С) и портами (Р), при этом в данном примере порты (Р) связаны с реальными сегментами Fieldbus в сети контроллера. Далее в разделах соответствующих портов в порядке убывания иерархии перечислены устройства Fieldbus. В примере на фиг.5 каждое устройство Fieldbus, содержащее ADB, включает в себя узел с именем TRANSDUCER800 или TRANSDUCER1300 у устройства. (ADB в устройствах Rosemount 3051F имеют имя TRANSDUCER800, в то время как ADB в устройствах Rosemount 3051S имеют имя TRANSDUCER1300.) В иерархии на фиг.5 показан один такой узел 100 с именем TRANSDUCER800. Узел 100 ADB содержит требуемые данные диагностики. В данном конкретном случае приложению 38 требуются параметры статистического контроля процесса (SPM) в узле 100 ADB, который раскрыт в иерархии на фиг.5 для иллюстрации некоторых элементов, связанных с ADB в устройстве Rosemount 3051F. Разумеется, имена "TRANSDUCER800" и "TRANSDUCER1300" являются лишь примерами имен известных функциональных блоков, поставляемых одним известным изготовителем. Другие блоки ADB или блоки SPM могут иметь другие имена, кроме того, в системе, отличной от системы с использованием ОРС, также могут присутствовать другие имена. В другом варианте осуществления различные имена могут соответствовать блокам ADB или блокам SPM других блоков преобразователей, функциональных блоков и т.д., разработанных, и/или поставленных позже другими изготовителями, и/или описанных в спецификациях Foundation Fieldbus, или могут представлять блоки или другие программные элементы в любом другом интеллектуальном протоколе связи (например, цифровом протоколе); это может быть, например, любой элемент в протоколах Profibus, HART, CAN, AS~Interface, HTML, XML и т.д. (приведены лишь немногие из них).

Для обнаружения ADB и, следовательно, блоков SPM в ADB, блок 92 (фиг.4) автоматически выполняет анализ или поиск по иерархии 94 ОРС с целью определения местонахождения всех устройств, содержащих ADB, в пределах предприятия. Разумеется, в блоке 92 может быть изначально запрограммирован определенный формат, используемый деревом 94 ОРС, за счет чего блок 92 будет способен анализировать или просматривать дерево 94 и находить устройства, содержащие ADB, более эффективным способом. Описанный способ основан на дереве DeltaV ОРС, однако этот способ может быть модифицирован для использования на других серверах ОРС, а также для иерархий предприятий, генерируемых средствами просмотра других типов.

Поиск по иерархии или дереву 94 в общем случае ставит проблему компромисса между скоростью и надежностью. В частности, поиск по иерархии 94 в общем случае не дает 100-процентной гарантии обнаружения всех устройств с ADB и только устройств с ADB. Как правило, более точный способ обнаружения устройств с ADB является и более медленным. Например, если различные изготовители имеют устройства, для которых в дереве 94 ОРС обнаруживаются блоки, имеющие то же имя, что и блоки ADB в передатчике 3051F, то при поиске по иерархии это устройство может быть ложно определено как имеющее ADB. С другой стороны, если блок 92 произведет попытку устранения этой проблемы путем поиска на слишком многих подузлах для проверки того, что в нее входят только узлы с реальными ADB, скорость работы по данному способу снижается.

В любом случае, в одном варианте осуществления блок 92 может выполнять поиск в каждом узле в иерархии или дереве 94 с целью определения местонахождения каждого узла, имеющего известное имя и связанного с ADB в некотором устройстве. В некоторых случаях, например, на больших предприятиях такой поиск может занять существенное количество времени, однако он будет наиболее точным способом обнаружения каждого ADB и, следовательно, каждого SPM на предприятии. С другой стороны, блок 92 может выполнять поиск вниз по иерархии до достижения или нахождения узла, имя которого связано с известным блоком контроля статистики, например, TRANSDUCER800, или TRANSDUCER1300, или любое другое известное собственное имя, используемое каким-либо изготовителем устройства для обозначения известного блока контроля статистики. Если такой узел найден, то родительский узел, связанный с этими узлами, может быть определен как устройство с ADB. Этот способ несколько менее точен по сравнению с поиском на каждом узле в пределах конкретной иерархии ОРС или дерева, однако в общем случае он выполняется быстрее. Тем не менее, если другой изготовитель создаст устройство с узлом ОРС, имеющим имя TRANSDUCER800, этот способ все равно приведет к определению другого устройства как имеющего ADB.

В альтернативном варианте блок 92 может выполнять поиск в каждом из узлов, имеющем имя, которое соответствует известному ADB, с целью нахождения дополнительного элемента в устройстве, которое также известно как уникально связанное с ADB или содержит его данные. Таким образом, блок 92 после нахождения узла, имеющего имя, которое известно как используемое по меньшей мере одним изготовителем для указания ADB, может выполнить поиск подузла для определения того, имеет ли элемент строки характеристики и метки блока значение "ADVANCED DIAGNOSTICS". В данном примере элемент строки характеристики и метки блока имеет значение "ADVANCED DIAGNOSTICS" только для устройств с ADB. Этот способ очень надежен с точки зрения поиска только устройств с ADBs, однако этот способ требует считывания значения из устройства через сервер ОРС, что занимает значительно больше времени, чем простой просмотр иерархии ОРС. Поэтому данный способ, являясь достаточно точным, в определенных условиях может быть слишком медленным.

Другой способ, который может быть реализован блоком 92 на фиг.4, предусматривающий поиск по дереву 94 ОРС и обеспечивающий компромисс между скоростью и надежностью, включает в себя поиск по иерархии ОРС в узлах, имеющих известное имя, связанное с ADB, с целью нахождения подузла, имеющего имя, также известное как связанное с ADB. Например, поиск по этому способу может начинаться в исходной точке дерева 94 ОРС (фиг.5) и иметь своей целью поиск 10 узлов 98. Далее согласно способу может производиться рекурсивный поиск в каждом подузле узла 98 IO. Если будет найден подузел с именем TRANSDUCER800 или TRANSDUCER1300 (или другим именем, которое известно как связанное с блоком контроля статистики типа ADB), то согласно способу определяется то, имеется ли у этого узела подузел с именем SPM_ACTIVE или любой другой подузел, который определенно связан с блоком контроля статистики. Если SPM_ACTIVE будет найден, например, в узле TRANSDUCER800, то блок 92 определяет родительский узел узла TRANSDUCER800 как устройство, содержащее ADB.

Разумеется, в блоке 92 может использоваться любой из описанных способов или любая комбинация этих способов или любых других требуемых способов поиска устройств, имеющих ADB (и, следовательно, имеющих SPM). Например, в одном варианте осуществления может производиться попытка идентификации по меньшей мере всех известных ADB, реализованных в устройствах по меньшей мере одного изготовителя, но это может как обеспечить, так и не обеспечить идентификацию всех ADB на предприятии. В другом примерном варианте осуществления может производиться попытка идентификации всех известных ADB, реализованных в устройствах нескольких различных изготовителей. Кроме того, указанный этап просмотра был описан как выполняемый с использованием иерархии ОРС, сгенерированной сервером ОРС, однако этот способ может применяться в отношении или использоваться для иерархий, сгенерированных другими устройствами, таких как контроллеры, устройства архивирования данных, в которых хранится иерархия конфигурации на предприятии, рабочая станция, на которой хранится иерархия устройств, и т.д. Таким образом, в других варианта осуществления может не использоваться сервер ОРС и/или иерархия ОРС, но может использоваться широкий круг других вычислительных устройств, протоколов связи и протоколов иерархий, в том числе, например, известные и разработанные позднее вычислительные устройства, протоколы связи, и протоколы иерархий. В других вариантах осуществления могут использоваться Web-серверы, ХМХ и/или собственные вычислительные устройства и протоколы.

В процессе обнаружения или поиска устройств, содержащих ADB, блок 92 может сохранять список устройств, определенных как имеющие ADB, блоки SPM или блоки сбора данных другого типа, как обозначено рамкой 108 на фиг.4. При необходимости устройства, перечисленные в рамке 108, могут быть отображены на экране в древовидном виде согласно их иерархии. Пример такого иерархического экрана 110 приведен на фиг.6. Как будет ясно далее, иерархия 110, показанная на экране на фиг.6, является подмножеством иерархии, которая была бы отображена при просмотре сети управления, сгенерированной контроллером, поскольку, как правило, не все устройства на экране управления будут содержать ADB. Фактически, экран 110 на фиг.6 представляет собой копию иерархии контроллера, включающую в себя только устройства, содержащие ADB. Как будет ясно далее, на экране на фиг.6 показано, что в каждом из устройств РТ-101 и РТ-102 (подключенных к порту Р01 карты COI устройства 101 ввода/вывода контроллера с именем CTLR-002EC6) и устройств РТ-103, FT-201 и FT-202 (подключенных к порту Р02 платы С01 устройства 101 ввода/вывода контроллера с именем CTLR-002EC6) имеется ADB.

Для считывания любого из параметров SPM из устройства в общем случае необходимо знать идентификатор элемента ОРС для этого параметра. Как правило, например, в случае блоков SPM Fieldbus, идентификатор элемента ОРС для параметра SPM включает в себя идентификатор устройства, за которым следует спецификатор элемента. Для определения местонахождения идентификатора устройства блок 92 может выполнять поиск подузла SPM_ACTIVE для каждого узла устройства, для которого было определено наличие ADB. Затем блок 92 может получить идентификатор элемента ОРС для ветви "CV". Например, идентификатор элемента ОРС может быть следующим:

"DEVICE:0011513051022201100534-030003969/800/SPM ACTIVE.CV". Тогда идентификатор устройства представляет собой идентификатор элемента ОРС за вычетом суффикса "SPM ACTIVE.CV". Таким образом, в данном примере устройство имеет идентификатор "DEVICE:0011513051022201100534-030003969/800/". Разумеется, описан лишь один способ определения идентификатора устройства в системе ОРС, и возможно использование других способов вместе с данным или вместо него.

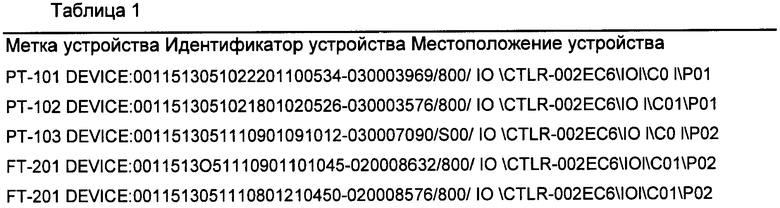

В любом случае, после того как блок 92 выполнит анализ иерархии с целью определения устройств, имеющих ADB, приложение 38 получает или может легко определить метку устройства, идентификатор устройства и местоположение устройства для каждого из этих устройств. Пример этих данных для простой системы, содержащей 5 устройств с ADB, приведен в таблице 1 ниже.

На фиг.4 блок 114 может затем определить то, на каких из сохраненных устройств, указанных в рамке 108, уже сконфигурировано выполнение статистического контроля процесса. Для выполнения этой функции блок 114 может считывать значение SPM_ACTIVE.CV с сервера ОРС для каждого из устройств, указанных в рамке 108. Например, для передатчика РТ-101 в вышеприведенной таблице блок 114 может считать элемент ОРС

DEVICE:0011513051022201100534-030003969/800/SPM ACTIVE.CV. Этот элемент ОРС может принимать значение 0 или 255. В случае блоков SPM Fieldbus значение 0 указывает на то, что блок SPM для этого устройства отключен, значение 255 указывает на то, что блок SPM для этого устройства включен. После проверки состояния включения SPM для каждого устройства блок 114 может разделить все устройства на две категории, а именно устройства с уже сконфигурированными SPM и устройства с еще не сконфигурированными SPM. Эти категории или списки устройств представлены на фиг.4 рамками 116 и 118.

После того как блок 114 определит состояние включения SPM в каждом из устройств, перечисленных в рамке 108, блок 120 может проверить состояние каждого из блоков SPM в каждом из устройств, имеющих включенный SPM, т.е. в устройствах, присутствующих или сохраненных в поле 116. Блок 120 в основном выполняет этот шаг для определения того, сконфигурирован ли контроль переменных процесса на каждом из блоком SPM в устройствах, имеющих в данный момент включенный SPM, и, при положительном результате, определения конкретной контролируемой переменной процесса. В данном примере можно определить, контролирует ли блок SPM в настоящее время переменную процесса путем считывания состояния блока SPM. В блоках SPM Fieldbus состояние может быть проверено путем считывания элемента SPM[n] STATUS.CV с сервера ОРС. Таким образом, например, для считывания состояния блока SPM 1 в устройстве РТ-101, указанного в вышеприведенной таблице, блок 120 может считать идентификатор элемента ОРС DEVICE:0011513051022201100534030003969/800/SPM1 STATUS.CV.

Вообще говоря, значение состояния представляет собой 8-битовое число в пределах от 0 до 255. Состояние представляет собой комбинацию из 8 различных битов, которые могут быть установлены или сброшены. Биты имеют следующие значения: неактивно (1), анализируется (2), проверка (4), ничего не обнаружено (8), изменение среднего (16), значительное изменение (32), низкая динамика (64), не лицензировано (128). Все лицензированные, но не сконфигурированные блоки SPM имеют состояние неактивных. Если блок SPM имеет состояние "неактивный" или "не лицензированный", то блок 120 может решить, что этот блок не будет контролироваться, поскольку он не генерирует какой-либо значимой информации. Если же он имеет любое из других состояний, блок 120 может контролировать блок SPM.

Аналогичным образом, блок 122 может автоматически конфигурировать каждое устройство, не имеющее включенного SPM (т.е. устройства, перечисленные в поле 118), и, таким образом, обеспечивать работу в этих устройствах по меньшей мере одного блока SPM с целью определения или контроля переменной процесса для построения статистических данных относительно этой переменной процесса. Во многих случаях, например, при использовании передатчиков Rosemount 3051F и 3051, устройства поставляются с завода с не сконфигурированными SPM; при этом пользователю требуется вручную сконфигурировать SPM на каждом устройстве. На предприятиях с сотнями или тысячами устройств с ADB это было бы очень утомительным процессом. Для облегчения этих операций ручного конфигурирования блок 122 автоматически конфигурирует по меньшей мере один блок SPM для каждого устройства. Для выполнения этой операции конфигурирования блок 122 может определять или сохранять признаки конкретной переменной процесса, которую необходимо контролировать на устройстве. Эта переменная может представлять собой входные данные основного процесса, выходные данные блока PID или любое количество других переменных функционального блока (входных или выходных данных), доступных в устройстве Fieldbus. Признаки переменной, которую требуется контролировать, могут устанавливаться в процессе конфигурирования, определяться пользователем в эпизодических случаях или могут определяться пользователем в общем виде перед началом работы программы 38.

В то время как может выполняться контроль любой из переменных процесса, логическая переменная для контроля в статистических целях представляет собой первичные аналоговые входные данные устройства. Для передатчиков Rosemount 3051F/S эта переменная представляет собой измеренное давление или поток (например, дифференциальное давление). Таким образом, на блоке 122 может быть сконфигурировано автоматическое конфигурирование контроля первичных аналоговых входных или выходных данных устройства на одном из блоков SPM в ADB устройства. При необходимости пользователь может вручную сконфигурировать другие блоки SPM устройства. В альтернативном варианте блок 122 может хранить список переменных процесса, которые необходимо контролировать, для каждого типа устройства и может использовать этот список для выбора или определения контролируемых переменной (переменных) процесса в любой конкретной ситуации. В данном случае описано конфигурирование блоком 122 контроля одной переменной процесса на одном блоке SPM в устройстве, однако блок 122 может конфигурировать и несколько блоков SPM на одном конкретном устройстве и, таким образом, контролировать несколько переменных процесса, связанных с этим устройством.

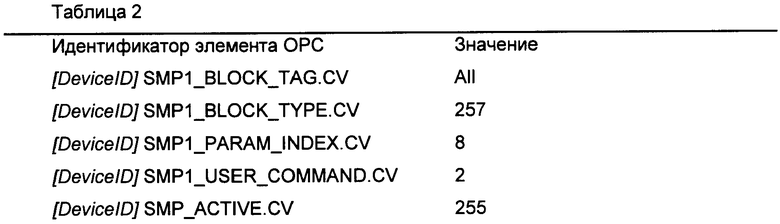

Далее, сервер DeltaV ОРС позволяет пользователю (имеющему достаточные административные полномочия) записывать требуемые значения в определенные элементы в устройствах. В этом случае можно изменять параметры SPM в устройстве путем записи соответствующего элемента на сервере ОРС. Таким образом, блок 122 может автоматически сконфигурировать на устройстве контроль SPM для основных переменных процесса путем записи последовательности значений на сервере ОРС. В таблице 2 ниже приведены значения для примерного случая, записываемые на сервер ОРС.

Здесь [DeviceID] следует заменить на идентификатор устройства, обозначенный в таблице 2. Например, для устройства РТ-101 необходимо записать следующий первый элемент ОРС: DEVICE:0011513051022201100534-030003969/800/SPM MONITORING CYCLE.CV. После записи всех этих элементов на сервер ОРС на устройстве будет сконфигурирован контроль переменной главного давления в блоке SPM 1. Разумеется, здесь приведен лишь один пример записи блока SPM конкретного типа в устройствах Fieldbus и следует понимать, что могут использоваться другие способы записи в блоки SPM других типов, вместо или вместе с описанным, при этом команды записи определяются в соответствии с протоколом связи, используемым этими блоками SPM.

В любом случае при функционировании блоков 120 и 122 на фиг.4 создается набор или список контролируемых блоков SPM в устройствах, имеющих ADB. Этот список показан на фиг.4 как сохраняемый или связанный с полем 124. Далее, в поле 126 на фиг.4 определен набор параметров SPM, которые должны контролироваться приложением 38 для каждого из проверяемых блоков SPM. Список 126 параметров SPM может определяться или отбираться пользователем до или во время работы приложения 38 или может отбираться и определяться индивидуально для каждого контролируемого блока SPM в процессе конфигурирования. В нижеприведенной таблице 3 приведены все параметры SPM, которые могут считываться с сервера ОРС для каждого блока SPM Fieldbus.

С другой стороны, возможно, не все эти параметры необходимо контролировать для каждого проверяемого блока SPM. Фактически, при чрезмерном количестве контролируемых элементов возможна перегрузка сервера ОРС. Поэтому приложение 38 может предоставлять механизм, позволяющий пользователю выбрать набор контролируемых параметров SPM. Пример экрана с таким выбором приведен на фиг.7, на котором пользователь может отметить параметры SPM, которые ему требуется контролировать, для каждого из блоков SPM, перечисленных в поле 124.

Блок 128 использует список контролируемых параметров SPM (показан в поле 126) и список контролируемых блоков SPM (показан в поле 124) для создания набора элементов SPM ОРС, которые будут контролироваться приложением 38 в ходе процесса. Блок 128 может хранить этот набор элементов ОРС, как показано в поле 130, для использования в дальнейших шагах процесса контроля. Вообще говоря, блок 128 создает элементы SPM ОРС для каждого контролируемого параметра SPM (показаны в поле 126) для каждого из контролируемых блоков SPM (показаны в поле 124). Другими словами, на основе данного набора контролируемых блоков SPM и набора контролируемых параметров SPM для каждого такого блока блок 128 создает набор контролируемых элементов ОРС как элементов ОРС для каждой возможной комбинации контролируемых блоков SPM и контролируемых параметров SPM. В этом случае, например, если имеется десять контролируемых блоков SPM и пять контролируемых параметров SPM в каждом блоке SPM, то блок 128 создает в общей сложности 50 элементов ОРС. В данном примере идентификатор элемента ОРС представляет собой сочетание идентификатора устройства и суффикса ОРС из вышеприведенных таблиц. Например, для считывания среднего значения для SPM1 в устройстве РТ-101 будет использоваться следующий идентификатор элемента ОРС: DEVICE:0011513051022201100534030003969/800/SPM1 MEAN.CV.

После того как все элементы ОРС будут идентифицированы и сохранены в поле 130, блоки 132 и 134 начинают контролировать параметры SPM для отслеживания изменений в ходе процесса. Некоторые параметры SPM могут изменяться, например каждые 5-60 минут в зависимости от конфигурации блоков SPM, в то время как другие параметры SPM могут изменяться только при конфигурировании блока SPM. В результате блок 132 может изначально считать текущее значение всех параметров SPM (представленных элементами ОРС в поле 130) в начале процесса контроля параметров SPM. В одном варианте осуществления блок 132 может выполнить эту операцию считывания посредством функции SyncRead, выполняющей запрос чтения каждого из идентификаторов элемента ОРС. Результатом чтения каждого из параметров SPM является набор точек данных SPM, обозначенных рамкой 136 на фиг.4.