Изобретение относится к теплотехнике, в частности к охлаждению радиоэлектронных элементов.

Известна система охлаждения радиоэлектронной аппаратуры [1. Заявка на изобретение №2005123253/09(026196) от 25.07.2006], содержащая охлаждающий контур, состоящий из испарителя с теплоносителем и конденсатора, соединенных между собой двумя эластичными термоизолированными шлангами, один из которых предназначен для перемещения пара от испарителя к конденсатору, а второй шланг предназначен для стекания конденсата. Один конец первого шланга закреплен в верхней части испарителя, второй его конец закреплен в средней части конденсатора, один конец второго шланга закреплен в нижней части конденсатора, другой его конец закреплен в средней части испарителя, конденсатор крепится на металлической стенке корпуса радиоэлектронной аппаратуры при помощи магнитов. Испаритель крепится на охлаждаемом элементе радиоэлектронной аппаратуры при помощи подпружиненной стяжки, при этом испаритель и конденсатор выполнены в виде емкостей, имеющих равные объемы, площадь испарителя превышает площадь охлаждаемого элемента, стенки испарителя и конденсатора, находящиеся в контакте с частями радиоэлектронной аппаратуры, выполнены медными, поверхность испарителя, кроме стенки, находящейся в контакте с охлаждаемым элементом, и поверхность конденсатора, кроме его верхней части, покрыты теплоизолирующим материалом.

Недостатки известной системы охлаждения радиоэлектронной аппаратуры заключаются в следующем:

1. Закрепление второго конца первого шланга, предназначенного для перемещения пара от испарителя к конденсатору, в средней части конденсатора увеличивает габариты системы охлаждения.

2. Соединение испарителя и конденсатора двумя эластичными термоизоляционными шлангами, то есть изготовленных из неметаллических материалов, приводит к уменьшению срока эксплуатации системы охлаждения (не более 1-2 лет) по причине сравнительно быстрой утечки паров теплоносителя через неметаллический материал шланга по сравнению с металлом [2. Уплотнения и уплотнительная техника: Справочник / Л.А.Кондаков, А.И.Голубев, В.Б.Овандер и др. М.: Машиностроение, 1986. 464 с.].

3. Крепление испарителя на поверхности радиоэлемента при помощи подпружиненной стяжки не обеспечивает достаточно плотный контакт сопрягаемых поверхностей и, как результат, низкая эффективность передачи тепла от радиоэлемента к поверхности испарителя и низкая эффективность работы всей системы охлаждения.

4. Крепление конденсатора на металлической стенке корпуса радиоэлектронной аппаратуры при помощи магнитов не обеспечивает плотный контакт медной стенки конденсатора с металлической стенкой корпуса радиоэлектронной аппаратуры и, как результат, низкая эффективность передачи тепла от конденсатора к стенке корпуса аппаратуры и низкая эффективность работы системы охлаждения.

5. Низкая эффективность работы испарителя системы охлаждения по причине возможных выбросов теплоносителя при сравнительно высоких тепловых нагрузках с перекрытием отверстий в шлангах жидкостью и выходом системы охлаждения из строя.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Повышении эффективности и надежности охлаждения радиоэлектронных элементов.

2. Повышении безопасности работы устройства.

3. Повышении срока службы устройства.

4. Уменьшении массы устройства.

Заявляемое устройства характеризуется следующими существенными признаками.

Ограничительные признаки: охлаждающий контур, состоящий из испарителя, наполненного теплоносителем, и конденсатора, соединенных между собой; испаритель крепится на охлаждаемом элементе радиоэлектронной аппаратуры; испаритель и конденсатор выполнены в виде емкостей; площадь испарителя превышает площадь охлаждаемого элемента; поверхность испарителя, кроме стенки, находящейся в контакте с охлаждаемым элементом, покрыта теплоизолирующим материалом.

Отличительные признаки: испаритель и конденсатор выполнены в виде плоских емкостей с широкими и узкими стенками; испаритель и конденсатор соединены между собой двумя металлическими гибкими трубками; одна из трубок служит паропроводом и предназначена для перемещения пара теплоносителя от испарителя к конденсатору; вторая трубка служит конденсатопроводом и предназначена для стекания конденсата теплоносителя; один конец паропровода закреплен в верхней части испарителя, а второй его конец закреплен в средней части узкой стенки конденсатора; один конец конденсатопровода закреплен в нижней части конденсатора, а другой его конец закреплен в верхней части испарителя возле стенки, находящейся в контакте с охлаждаемым элементом; стенки испарителя и конденсатора выполнены из алюминия толщиной δ=1,5-2,5 мм; поверхность конденсатора не покрыта теплоизолирующим материалом; на внутренней поверхности широкой стенки испарителя, находящейся в контакте с охлаждаемым элементом, выполнены продольные канавки глубиной h1=0,4-0,5 мм и шириной а1=0,5-0,8 мм, находящиеся на расстоянии b1=1-1,5 мм друг от друга; на наружной поверхности всех стенок конденсатора выполнены продольные ребра высотой h2=2-4 мм и толщиной а2=1-1,4 мм, находящиеся на расстоянии b2=0,6-1 мм друг от друга; объем теплоносителя, заливаемого в испаритель, определяется по выражению VT=V1+V2+V3, где V1=(0,1-0,15)VИ - объем теплоносителя в испарителе при работе, VИ - внутренний объем полости испарителя, V2 - объем теплоносителя, образующий пленку на внутренней поверхности конденсатора и конденсатопровода, V3 - объем теплоносителя, переходящий в процессе работы в паровую фазу; испаритель крепится на охлаждаемом элементе аппаратуры без зазора при помощи клеящего высокотеплопроводного материала.

Кроме того, в качестве теплоносителя выбрано негорючее вещество, например фреон; нижняя стенка конденсатора расположена под углом α=10-20° вниз к горизонту в сторону широкой стенки; в верхней части испарителя расположена металлическая пластинка, наклоненная под углом β=8-12° вниз к горизонту и в сторону широкой стенки, находящейся в контакте с охлаждаемым элементом; две металлические трубки присоединены к испарителю и конденсатору пайкой.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем.

Изготовление испарителя и конденсатора в виде плоских емкостей с широкими и узкими стенками обеспечивает компактность устройства, что позволяет устанавливать его на охлаждаемом элементе радиоэлектронной аппаратуры без соприкосновения с металлической стенкой корпуса аппаратуры.

Соединение испарителя и конденсатора между собой двумя металлическими гибкими трубками увеличивает срок службы устройства до 8-10 лет по причине исключения сравнительно быстрой утечки паров теплоносителя через металл трубок по сравнению с эластичными шлангами (не более 1-2 лет).

Перемещение пара теплоносителя от испарителя к конденсатору по металлической трубке - паропроводу исключает вероятность агрессивного воздействия на нее паров по сравнению с воздействием на эластичные неметаллические шланги. Кроме этого, по паропроводу обеспечивается отвод тепла от испарителя к конденсатору и охлаждение элемента радиоэлектронной аппаратуры.

Стекание конденсата теплоносителя из конденсатора по второй трубке - конденсатопроводу в испаритель обеспечивает непрерывность процесса нагрева теплоносителя и отвода тепла от испарителя с охлаждением элемента радиоэлектронной аппаратуры.

Закрепление одного конца паропровода в верхней части испарителя, а второго его конца в средней части узкой стенки конденсатора обеспечивает работоспособность конструкции при соблюдении условия ее компактности.

Закрепление одного конца конденсатопровода в нижней части конденсатора, а другого его конца - в верхней части испарителя возле стенки, находящейся в контакте с охлаждаемым элементом, обеспечивает непрерывный и эффективный подвод конденсата теплоносителя в испаритель и работоспособность конструкции.

Изготовление стенок испарителя и конденсатора из алюминия по сравнению, например, из меди уменьшает вес конструкции в несколько раз и обеспечивает совместимость с теплоносителем.

Изготовление стенок испарителя и конденсатора толщиной δ<1,5 мм не обеспечивает требуемой жесткости и прочности конструкции, необходимой при закреплении испарителя на охлаждаемом элементе аппаратуры. Кроме этого, затрудняется изготовление испарителя и конденсатора.

Изготовление стенок испарителя и конденсатора толщиной δ>2,5 мм нецелесообразно увеличивает вес конструкции, ее габариты и трудоемкость изготовления.

Отсутствие теплоизолирующего материала на поверхности конденсатора обеспечивает возможность охлаждения паров теплоносителя на всех стенках, что повышает эффективность работы устройства.

Выполнение продольных канавок на внутренней поверхности широкой стенки испарителя, находящейся в контакте с охлаждаемым элементом, позволяет стабилизировать процесс кипения теплоносителя на поверхности широкой стенки и исключить его выбросы при сравнительно высоких тепловых нагрузках. Кроме этого, увеличивается интенсивность охлаждения широкой стенки испарителя и площадь ее охлаждаемой поверхности и, как результат, увеличивается количество отводимого теплоносителем тепла.

Уменьшение глубины продольных канавок h1<0,4 мм и их ширины a1<0,5 мм, с одной стороны, затрудняет проникновение в них теплоносителя, что уменьшает интенсивность охлаждения широкой стенки, а с другой стороны, уменьшает площадь поверхности теплообмена. В результате уменьшается количество тепла, отводимого теплоносителем.

Увеличение глубины канавок h1>0,5 мм приводит к нецелесообразному увеличению толщины стенки испарителя.

Увеличение ширины канавок a1>0,8 мм приводит к уменьшению их количества на поверхности широкой стенки и, как результат, уменьшение поверхности теплообмена широкой стенки испарителя. Кроме этого, затрудняется удержание теплоносителя в продольных канавках под действием сил поверхностного натяжения.

Изготовление продольных канавок на расстоянии b1<l мм друг от друга затрудняет изготовление канавок на поверхности широкой стенки.

Изготовление продольных канавок на расстоянии b1>1,5 мм друг от друга приводит к уменьшению их количества на поверхности широкой стенки и, как результат, уменьшение количества тепла, отводимого теплоносителем.

Изготовление на наружной поверхности всех стенок конденсатора продольных ребер увеличивает количество тепла, отводимого от конденсатора циркулирующим воздухом.

Изготовление продольных ребер высотой h2<2 мм приводит только к незначительному увеличению интенсивности охлаждения конденсатора воздухом.

Изготовление продольных ребер высотой h2>4 мм приводит к нецелесообразному увеличению толщины стенки конденсатора.

Изготовление продольных ребер толщиной а2<1 мм, с одной стороны, затрудняет их изготовление, а с другой стороны, приводит к возможности их искривления и поломки в процессе закрепления охлаждаемого устройства в аппаратуре.

Изготовление продольных ребер толщиной а2>1,4 мм приводит к уменьшению их количества на стенках конденсатора и, как результат, уменьшение площади поверхности теплообмена конденсатора и количества тепла, отводимого циркулирующим воздухом.

Изготовление на наружной поверхности стенок конденсатора продольных ребер на расстоянии b2<0,6 мм друг от друга затрудняет изготовление ребер. Кроме этого, увеличивается сопротивление движению воздуха между ребрами.

Изготовление продольных ребер на расстоянии b2>1 мм друг от друга приводит к уменьшению их количества на стенках конденсатора и, как результат, уменьшение количества тепла, отводимого конденсатором.

Уменьшение объема теплоносителя в полости испарителя в процессе его работы V1<0,1·VИ (где VИ - внутренний объем полости испарителя) приводит к возможности перехода всего теплоносителя в пар при увеличенных тепловых нагрузках и, как результат, перегрев испарителя и охлаждаемого элемента с выходом его из строя.

Увеличение объема теплоносителя в полости испарителя в процессе его работы V1>0,15·VИ приводит к нецелесообразному увеличению времени на нагрев теплоносителя в полости испарителя в начале работы устройства, а также в возможности перегрева охлаждаемого элемента.

Закрепление испарителя на охлаждаемом элементе аппаратуры без зазора при помощи клеящего высокотеплопроводного материала увеличивает коэффициент теплоотдачи охлаждаемого элемента к испарителю и, как результат, увеличение количества тепла, передаваемого от охлаждаемого элемента испарителю, и исключение вероятности перегрева охлаждаемого элемента.

Использование в устройстве в качестве теплоносителя негорючего вещества, например фреона, исключает вероятность возгорания устройства по причине возможной утечки теплоносителя из охлаждаемого контура.

Расположение нижней стенки конденсатора под углом α<10° вниз к горизонту в сторону широкой стенки затрудняет стекание конденсата в конденсатопровод, в частности в начале работы устройства, и приводит в ряде случаев к скапливанию конденсата в конденсаторе устройства.

Расположение нижней стенки конденсатора под углом α>20° вниз к горизонту в сторону широкой стенки приводит к нецелесообразному увеличению высоты конденсатора.

Расположение в верхней части испарителя металлической пластинки, наклоненной под углом β<8° вниз к горизонту и в сторону широкой стенки, находящейся в контакте с охлаждаемым элементом, затрудняет поступление конденсата из конденсатопровода непосредственно на продольные канавки в широкой стенке испарителя и исключает их дополнительное смачивание теплоносителем. В результате уменьшается эффективность теплообмена в испарителе.

Расположение в верхней части испарителя металлической пластинки, наклоненной под углом β>12°, приводит к стеканию конденсата вниз испарителя без соприкосновения с продольными канавками, что в ряде случаев также приводит к уменьшению эффективности теплообмена теплоносителя в испарителе.

Присоединение двух металлических трубок к испарителю и конденсатору пайкой обеспечивает возможность разборки устройства в случае необходимости и исключает возможность утечки теплоносителя из охлаждающего контура.

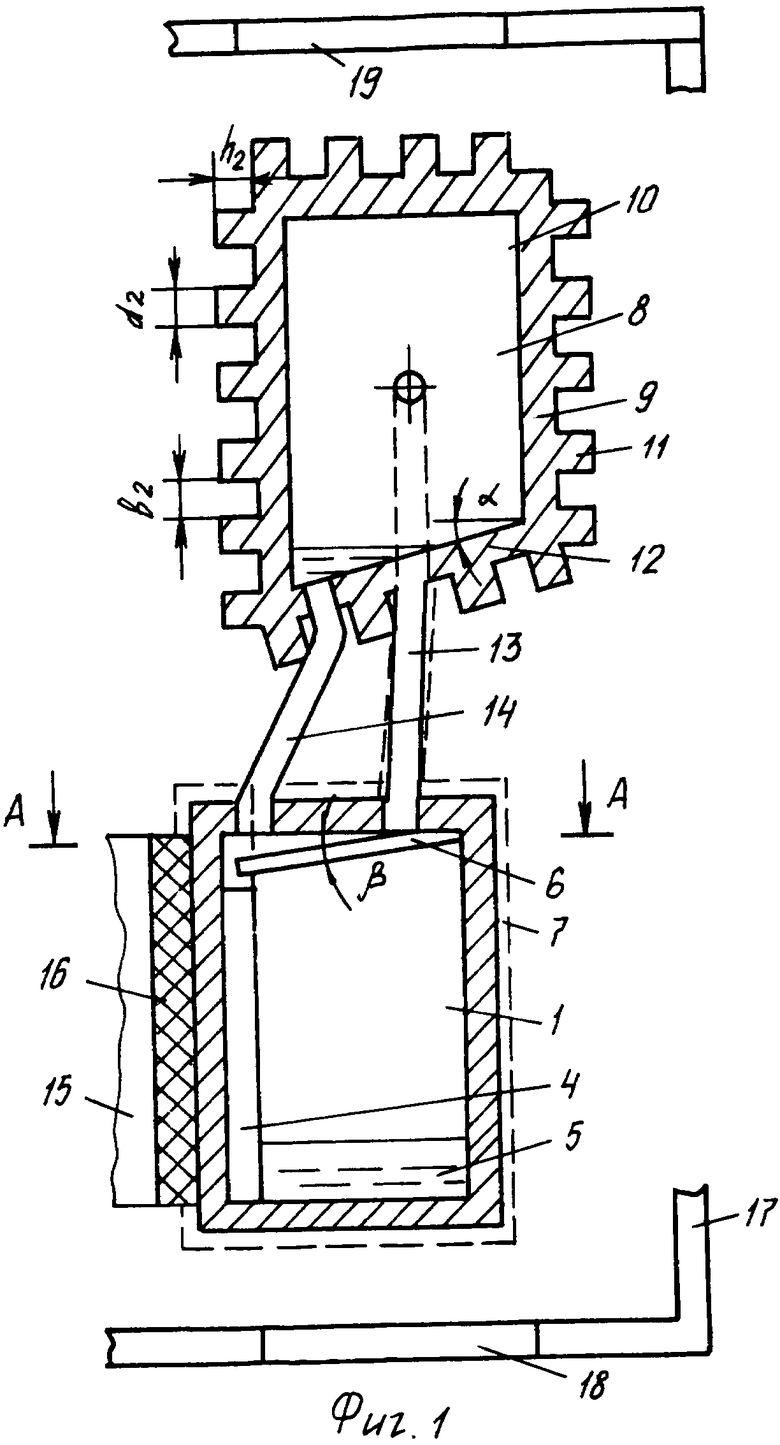

На фиг.1 приведен внешний вид устройства, на фиг.2 - сечение А-А фиг.1.

Заявляемое устройство состоит из испарителя 1 с широкими 2 и узкими стенками 3, продольных канавок 4, теплоносителя 5, металлической пластинки 6, теплоизолирующего материала 7, конденсатора 8 с широкими 9 и узкими стенками 10, продольных ребер 11, нижней стенки 12, паропровода 13, конденсатопровода 14.

Испаритель 1 устройства закреплен на охлаждаемом элементе 15 при помощи клеящего высокотеплопроводного материала 16. Закрепленное на охлаждаемом элементе устройство закрывается металлической стенкой 17 корпуса аппаратуры, в которой выполнены вырезы 18 и 19 для циркуляции воздуха.

Устройство работает следующим образом. Тепло, выделяющееся в элементе 15 радиоэлектронной аппаратуры, через высокотеплопроводный материал 16 поступает в испаритель 1 и через широкую стенку 2 с продольными канавками 4 нагревает теплоноситель 5. Образующийся при нагревании теплоносителя 5 пар по паропроводу 13 поступает через узкую стенку 10 в конденсатор 8, в котором пар конденсируется, а образующийся конденсат по широким 9 и узким стенками 10 стекает на нижнюю стенку 12. Далее по конденсатопроводу 14 конденсат поступает в испаритель 1 и по металлической пластинке 6 стекает в продольные канавки 4 с охлаждением широкой стенки 2, находящейся в контакте с охлаждаемым элементом 15. Выделяющее в конденсаторе 8 при конденсации паров теплоносителя тепло нагревает широкие 9 и узкие стенки 10 с продольными ребрами 11. Воздух, находящийся снаружи конденсатора, в результате контакта с ребрами 11 также нагревается и поднимается вверх, а через вырезы 19 удаляется за пределы металлической стенки 17 корпуса аппаратуры. Более холодный воздух через вырезы 18 в металлической стенке 17 непрерывно поступает к конденсатору 8 с отбором тепла с продольных ребер 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2017 |

|

RU2639635C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120592C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2000 |

|

RU2201014C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2005 |

|

RU2301510C2 |

| ПАССИВНАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ НА ОСНОВЕ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ ДЛЯ ОХЛАЖДЕНИЯ ПРОЦЕССОРОВ И ПРОГРАММИРУЕМЫХ ЛОГИЧЕСКИХ ИНТЕГРАЛЬНЫХ СХЕМ В ЭЛЕКТРОННЫХ МОДУЛЯХ И СЕРВЕРАХ КОСМИЧЕСКОГО И АВИАЦИОННОГО ПРИМЕНЕНИЯ | 2018 |

|

RU2685078C1 |

| БЕСШУМНАЯ ТЕПЛОТРУБНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 2011 |

|

RU2489665C1 |

| Теплопередающее устройство | 2021 |

|

RU2761712C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОННЫХ ПРИБОРОВ | 2005 |

|

RU2296929C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2194935C2 |

Изобретение относится к электротехнике, к охлаждению элементов радиоэлектронной аппаратуры. Технический результат - повышение эффективности и надежности охлаждения радиоэлектронных элементов, а также повышение безопасности работы и срока службы устройства. В устройстве для охлаждения аппаратуры, содержащем охлаждающий контур, состоящий из испарителя, наполненного теплоносителем, и конденсатора, соединенных между собой, испаритель крепится на охлаждаемом элементе радиоэлектронной аппаратуры. Испаритель и конденсатор выполнены в виде емкостей. Площадь испарителя превышает площадь охлаждаемого элемента. Поверхность испарителя, кроме стенки, находящейся в контакте с охлаждаемым элементом, покрыта теплоизолирующим материалом. Дополнительно испаритель и конденсатор выполнены в виде плоских емкостей с широкими и узкими стенками и соединены между собой двумя металлическими гибкими трубками. Одна из трубок - паропровод, а вторая трубка - конденсатопровод. Объем теплоносителя, заливаемого в испаритель, определяется по выражению VT=V1+V2+V3, где V1=(0,1-0,15)VИ - объем теплоносителя в испарителе при работе, VИ - внутренний объем полости испарителя, V2 - объем теплоносителя, образующий пленку на внутренней поверхности конденсатора и конденсатопровода, V3 - объем теплоносителя, переходящий в процессе работы в паровую фазу. Испаритель крепится на охлаждаемом элементе аппаратуры без зазора при помощи клеящего высокотеплопроводного материала. 4 з.п. ф-лы, 2 ил.

1. Устройство для охлаждения радиоэлектронной аппаратуры, содержащее охлаждающий контур, состоящий из испарителя, наполненного теплоносителем, и конденсатора, соединенных между собой, испаритель крепится на охлаждаемом элементе радиоэлектронной аппаратуры, испаритель и конденсатор выполнены в виде емкостей, при этом площадь испарителя превышает площадь охлаждаемого элемента, поверхность испарителя, кроме стенки, находящейся в контакте с охлаждаемым элементом, покрыта теплоизолирующим материалом, отличающееся тем, что испаритель и конденсатор выполнены в виде плоских емкостей с широкими и узкими стенками и соединены между собой двумя металлическими гибкими трубками, одна из трубок - паропровод предназначена для перемещения пара от испарителя к конденсатору, а вторая трубка - конденсатопровод предназначена для стекания конденсата в испаритель, один конец паропровода закреплен в верхней части испарителя, второй его конец закреплен в средней части узкой стенки конденсатора, один конец конденсатопровода закреплен в нижней части конденсатора, другой его конец закреплен в верхней части испарителя возле стенки, находящейся в контакте с охлаждаемым элементом, стенки испарителя и конденсатора выполнены из алюминия толщиной δ=1,5-2,5 мм, поверхность конденсатора не покрыта теплоизолирующим материалом, на внутренней поверхности широкой стенки испарителя, находящейся в контакте с охлаждаемым элементом, выполнены продольные канавки глубиной h1=0,4-0,5 мм и шириной a1=0,5-0,8 мм, находящиеся на расстоянии b1=1-1,5 мм друг от друга, на наружной поверхности всех стенок конденсатора выполнены продольные ребра высотой h2=2-4 мм и толщиной a1=1-1,4 мм, находящиеся на расстоянии b2=0,6-1 мм друг от друга, объем теплоносителя, заливаемого в испаритель, определяется по выражению VT=V1+V2+V3, где V1=(0,1-0,15)VИ - объем теплоносителя в испарителе при работе, VИ - внутренний объем полости испарителя, V2 - объем теплоносителя, образующий пленку на внутренней поверхности конденсатора и конденсатопровода,

V3 - объем теплоносителя, переходящий в процессе работы в паровую фазу, испаритель прикреплен на охлаждаемом элементе аппаратуры без зазора при помощи клеящего высокотеплопроводного материала.

2. Устройство по п.1, отличающееся тем, что в качестве теплоносителя выбрано негорючее вещество, например фреон.

3. Устройство по п.1, отличающееся тем, что нижняя стенка конденсатора расположена под углом α=10-20° вниз к горизонту в сторону широкой стенки.

4. Устройство по п.1, отличающееся тем, что в верхней части испарителя расположена металлическая пластинка, наклоненная под углом β=8-12° вниз к горизонту и в сторону широкой стенки, находящейся в контакте с охлаждаемым элементом.

5. Устройство по п.1, отличающееся тем, что две металлические трубки присоединены к испарителю и конденсатору пайкой.

| СИСТЕМА ОХЛАЖДЕНИЯ ЭЛЕМЕНТОВ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2005 |

|

RU2301510C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ КОМПОНЕНТОВ ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2003 |

|

RU2255437C1 |

| Система охлаждения | 1990 |

|

SU1795568A1 |

| Радиоэлектронный блок | 1982 |

|

SU1051750A1 |

| JP 2004263925 А, 24.09.2004. | |||

Авторы

Даты

2009-05-27—Публикация

2007-12-21—Подача