Группа изобретений относится к области машиностроения и может быть использована при создании коробчатых пусковых труб из полимерного композиционного материала многоугольного сечения для ракет с оперением.

Известна пусковая труба по патенту USA №4646618, НКИ 89-20, публ. 1987 г., содержащая слоистую стеклопластиковую силовую оболочку.

Известны способ изготовления пусковых труб и пусковая труба по патенту RU №2115056 от 20.06.96 г., МПК7 F41F 3/042.

Также известен способ изготовления многогранных труб из полимерного композиционного материала и устройство для реализации способа изготовления многогранных труб из полимерного композиционного материала по патенту RU №2030336 от 1991.03.05, МПК7 B64F 5/00.

В известном решении реализован способ изготовления многогранной трубы из слоистого композиционного материала, при котором на оправку укладывают слои материала, обматывают их термоусаживающим материалом, на грани трубы устанавливают цулаги и обматывают их вторым слоем термоусаживающего материала.

Известное устройство для реализации способа изготовления многогранной трубы из слоистого композиционного материала содержит оправку и цулаги, обмотанные при термообработке трубы термоусаживающим материалом.

Недостатками известного способа являются его низкая технологичность из-за сложности обеспечения оптимального контактного давления в слоях материала по граням трубы при ее термообработке и связанное с этим низкое качество трубы, выражающееся в неравномерности плотности материала по граням трубы, и, как следствие, низкая оптимальность конструкции, кроме того, недостатком является высокая масса оборудования для реализации данного способа, в частности цулаг.

Недостатками известного устройства являются низкая надежность его работы из-за сложности обеспечения требуемых технологических параметров, а также его высокая масса.

Известный способ и известное устройство как наиболее близкие по технической сущности и достигаемому результату выбраны в качестве прототипа.

Технической задачей, на решение которой направлена группа изобретений, является создание многогранных пусковых труб повышенной технологичности и повышенной надежности работы.

Технический результат, который может быть достигнут при решении поставленной задачи для способа, заключается в повышении технологичности изготовления многогранных труб за счет обеспечения оптимального контактного давления в слоях материала по граням трубы при ее термообработке и связанное с этим повышение качества трубы, выражающееся в оптимизации плотности материала по граням трубы и, как следствие, в повышении оптимальности конструкции, кроме того, результат заключается в снижении массы оборудования, в частности цулаг.

Технический результат, который может быть достигнут при решении поставленной задачи для устройства, заключается в повышении надежности его работы за счет обеспечения требуемых технологических параметров, а также в снижении его массы.

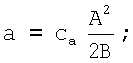

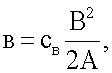

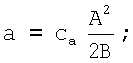

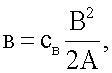

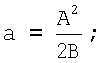

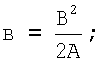

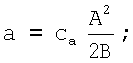

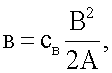

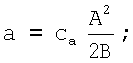

Поставленная задача с достижением технического результата решается за счет того, что в способе изготовления многогранной трубы из полимерного композиционного материала, при котором на оправку укладывают слои материала, обматывают их термоусаживающим материалом, на грани трубы устанавливают цулаги и обматывают их вторым слоем термоусаживающего материала, в соответствии с изобретением цулагам придают т-образное сечение, задавая высотой ребра каждой цулаги, определяющей направление действия сил термоусадки второго слоя и, как следствие, прижимающее цулаги усилие, соотношение контактного давления по граням трубы в слоях материала при термообработке. При этом высоту ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определяют из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала второго слоя с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

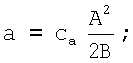

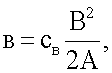

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5.

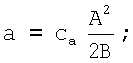

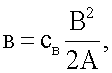

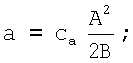

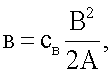

Для устройства поставленная задача с достижением технического результата решается тем, что устройство для реализации способа изготовления многогранной трубы из полимерного композиционного материала содержит оправку и цулаги, обмотанные при термообработке трубы термоусаживающим материалом, а в соответствии с изобретением цулаги выполнены т-образного сечения, а высотой ребра каждой цулаги, определяющей направление действия сил термоусадки и, как следствие, прижимающее цулаги усилие, задано соотношение контактного давления по граням трубы в слоях материала при термообработке. При этом высота ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определена из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5.

Отличительными признаками для способа являются следующие признаки:

- цулагам придают т-образное сечение, задавая высотой ребра каждой цулаги, определяющей направление действия сил термоусадки второго слоя и, как следствие, прижимающее цулаги усилие, соотношение контактного давления по граням трубы в слоях материала при термообработке - признак существенный, предусматривает наличие новых операций, новую последовательность операций и их новое исполнение, направлен на решение поставленной задачи с достижением технического результата, на повышение технологичности изготовления труб за счет обеспечения оптимального контактного давления в слоях материала по граням трубы при ее термообработке, прижимающими цулаги усилиями, пропорциональными площади каждой грани или ее ширине при одинаковой длине всех граней, которое обеспечивается величиной угла межу ветвями второго термоусаживающего слоя, прилегающими к ребру цулаги, или высотой ребра, так как результирующая прижимающего усилия определяется векторным сложением соответствующих результирующих усилий натяжения ветвей термоусаживающего слоя, которые одинаковы для всех цулаг;

- высоту ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определяют из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала второго слоя с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5 - признак существенный, предусматривает наличие новых операций, новую последовательность операций и их новое исполнение, направлен на решение поставленной задачи с достижением технического результата, на повышение технологичности изготовления труб за счет обеспечения оптимального контактного давления в слоях материала по граням трубы при ее термообработке, аналогичен предыдущему признаку, уточняет его для условий изготовления четырехгранной прямоугольного сечения трубы, математические зависимости выведены из условия пропорциональности ширины каждой грани прижимающему цулагу усилию, полученному векторным сложением усилий натяжения ветвей термоусаживающего слоя при касании последнего без перегибов углов трубы для обеспечения равенства усилий натяжения по цулагам при минимизации высоты ребер, то есть массы цулаг, кроме того, признак обеспечивает повышение оптимальности контактного давления за счет учета конструктивных особенностей трубы и цулаг, распределение контактного давления по поверхности грани и т.д., например, грань большей пощади требует более высокого среднего контактного давления из-за большей площади его неравномерности, то есть более высокого прижимающего цулагу усилия, или грань, на которую устанавливаются силовые элементы, например, пусковой трубы, содержит большее количество слоев материала и требует также более высокого прижимающего цулагу усилия.

Отличительными признаками устройства являются следующие признаки:

- цулаги выполнены т-образного сечения, а высотой ребра каждой цулаги, определяющей направление действия сил термоусадки и, как следствие, прижимающее цулаги усилие, задано соотношение контактного давления по граням трубы в слоях материала при термообработке - признаки существенные, предусматривают новую форму элементов, их новую взаимосвязь и новое соотношение размеров, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности его работы за счет обеспечения требуемых технологических параметров, доказательство существенности признаков приведено в соответствующем доказательстве способа;

- высота ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определена из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5 - признаки существенные, предусматривают новую взаимосвязь элементов и новое соотношение размеров, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности его работы за счет обеспечения требуемых технологических параметров, а также в снижении его массы, доказательство существенности признаков приведено в соответствующем доказательстве способа.

Указанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технического результата и характеризует предложенные технические решения существенными отличиями по сравнению с известным уровнем техники и аналогами. Данные технические решения являются результатом научно-исследовательской и экспериментальной работы по повышению технологичности изготовления и надежности работы оборудования без использования известных проектировочных решений, рекомендаций, материалов и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

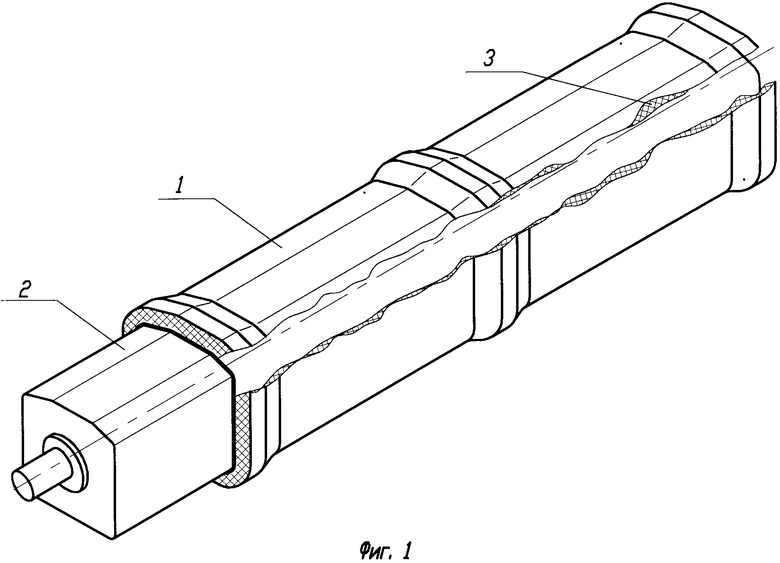

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид (в аксонометрии) многогранной трубы на оправке, на фиг.2 - поперечный разрез оправки при способе намотки, на фиг.3 - поперечный разрез оправки со схемой сил.

Способ изготовления многогранной трубы 1 из полимерного композиционного материала, при котором на оправку 2 укладывают слои материала 3, обматывают их термоусаживающим материалом 4, на грани трубы 1 устанавливают цулаги 5 и обматывают их вторым слоем 6 термоусаживающего материала, цулагам 5 придают т-образное сечение, задавая высотой ребра 7 каждой цулаги 5, определяющей направление действия сил 8 термоусадки второго слоя 6 и, как следствие, прижимающее цулаги 5 усилие 9, соотношение контактного давления по граням трубы 1 в слоях материала 3 при термообработке.

Вариант исполнения способа заключается в том, что при намотке четырехгранной трубы первый термоусаживающий слой обеспечивает контактное давление в угловых зонах трубы, а второй слой, располагаемый поверх цулаг, наматывается с касанием углов без перегиба. Схема намотки приведена на фиг.4. Вводим следующие обозначения:

А - ширина большей грани трубы;

В - ширина меньшей грани трубы;

а - высота цулаги на большей грани трубы (расстояние от наружной грани трубы до точки касания термоусаживающего материала второго слоя с ребром цулаги);

в - высота цулаги на меньшей грани трубы (расстояние от наружной грани трубы до точки касания термоусаживающего материала второго слоя с ребром цулаги);

FA - усилие прижатия цулаги к большей грани;

FB - усилие прижатия цулаги к меньшей грани;

Fнат - усилие термоусадки второго слоя;

FA и FB получены векторным сложением сил Fнат, которые одинаковы для всех ветвей второго термоусаживающего слоя 6. Так как для данного варианта способа нам необходимо определить только соотношение размеров оборудования в зависимости от соотношения сил, принимаем для данного графического изображения

FA=В/2. А из условия равенства (оптимальности) контактного давления, усилия прижатия цулаг должны быть пропорциональны площади грани или их ширине, или FA/FB=А/В. Из подобных треугольников ΔCDE и ΔEGK имеем в:А/2=В/2:а. Решая совместно приведенные выражения, получаем:

С учетом конструктивных особенностей трубы и цулаг, распределения контактного давления по поверхностям граней и т.д., получаем:

где са, св - опытный коэффициент, учитывающий конструктивные особенности трубы 1 и цулаги 5, распределение контактного давления по поверхности грани и т.д.

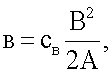

Устройство для реализации способа изготовления многогранной трубы 1 из полимерного композиционного материала содержит оправку 2 и цулаги 5, обмотанные при термообработке трубы 1 термоусаживающим материалом 6. Цулаги выполнены т-образного сечения, а высотой ребра 7 каждой цулаги 5, определяющей направление действия сил термоусадки 8 и, как следствие, прижимающее цулаги усилие 9, задано соотношение контактного давления по граням трубы в слоях материала при термообработке. При этом высота ребра 7 цулаги 5 для изготовления четырехгранной прямоугольного сечения трубы 1 определена из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5.

Устройство работает следующим образом. При термообработке трубы 1 с установленными цулагами 5, с намотанным термоусаживающим слоем 6 цулаги 5 прижимаются усилием прижатия 9. Величина усилия 9 определена векторным сложением сил термоусаки 8 и зависит от угла между ветвями термоусаживающего слоя или от высоты ребра 7 цулаги 5. Например, при (α1<α2 (см. фиг.3) FA1>FA2. Оптимальной величиной усилий прижатия и их соотношением обеспечивается оптимальность конструкции многогранной трубы 1 и надежность ее работы.

Таким образом, использование изобретений позволит создать высокотехнологичное устройство для намотки многогранной пусковой трубы с повышенной надежностью ее работы, что и подтверждает использование их по назначению. Осуществимость изобретений подтверждена положительными результатами испытаний образцов и фрагментов конструкций, разработка и изготовление которых полностью основаны на представленном описании. В связи с этим новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННОЙ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МНОГОГРАННАЯ ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2344934C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННОЙ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МНОГОГРАННАЯ ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2425754C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2395749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2333103C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКРЕПЛЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505409C2 |

| ОПРАВКА ДЛЯ НАМОТКИ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ПРИМЕНЕНИЯ ОПРАВКИ ДЛЯ НАМОТКИ КОНИЧЕСКИХ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2345890C2 |

| Оболочка из композиционного материала и способ изготовления оболочки из композиционного материала | 2017 |

|

RU2637596C1 |

| Способ изготовления замкнутого профиля | 2023 |

|

RU2807265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2390414C2 |

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

Группа изобретений относится к области машиностроения и может быть использована при создании коробчатых пусковых труб из полимерного композиционного материала многоугольного сечения для ракет с оперением. Способ и устройство для изготовления многогранной трубы включают укладку на оправку слоев материала и обмотку их термоусаживающим материалом. Затем на грани трубы устанавливают цулаги и обматывают их вторым слоем термоусаживающего материала. При этом цулаги выполнены т-образного сечения. Высота ребра каждой цулаги определяет направление действия сил термоусадки второго слоя и прижимающее цулаги усилие, а также соотношение контактного давления по граням трубы в слоях материала при термообработке. Достигаемый при этом технический результат заключается в повышении технологичности и надежности работы многогранных пусковых труб. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ изготовления многогранной трубы из полимерного композиционного материала, при котором на оправку укладывают слои материала, обматывают их термоусаживающим материалом, на грани трубы устанавливают цулаги, и обматывают их вторым слоем термоусаживающего материала, отличающийся тем, что цулагам придают т-образное сечение, задавая высотой ребра каждой цулаги, определяющей направление действия сил термоусадки второго слоя и, как следствие, прижимающее цулаги усилие, соотношение контактного давления по граням трубы в слоях материала при термообработке.

2. Способ по п.1, отличающийся тем, что высоту ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определяют из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала второго слоя с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са, св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5.

3. Устройство для изготовления многогранной трубы из полимерного композиционного материала, содержащее оправку и цулаги, обмотанные при термообработке трубы термоусаживающим материалом, отличающееся тем, что цулаги выполнены т-образного сечения, а высотой ребра каждой цулаги, определяющей направление действия сил термоусадки и, как следствие, прижимающее цулаги усилие, задано соотношение контактного давления по граням трубы в слоях материала при термообработке.

4. Устройство по п.3, отличающееся тем, что высота ребра цулаги для изготовления четырехгранной прямоугольного сечения трубы определена из соотношения:

где а, в - высота цулаги (расстояние от наружной грани трубы до точки касания термоусаживающего материала с ребром цулаги), мм;

А, В - ширина грани трубы, мм;

са св - опытный коэффициент, учитывающий конструктивные особенности трубы и цулаги, распределение контактного давления по поверхности грани и т.д., принимают равным 0,5-1,5.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| Способ ремонта и монтажа изолирующих покровов кабельных изделий | 1980 |

|

SU904058A1 |

| JP 56157326 A, 04.12.1981 | |||

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2069807C1 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226636C2 |

| JP 58096882 А, 09.06.1983. | |||

Авторы

Даты

2009-06-10—Публикация

2007-08-16—Подача