Изобретения относятся к области машиностроения, к производству композитных баллонов высокого давления, в частности не круглого, например коробчатого, сечения, используемых в основном для хранения и транспортировки сжатых и сжиженных газов.

Известен сосуд высокого давления из полимерных композиционных материалов по а.с. СССР №SU763646 от 13.03.78 г., МПК3 F17C 1/00, содержащий герметизирующий лейнер и силовую оболочку.

Известен сосуд высокого давления из полимерных композиционных материалов по заявке ЕПВ №0147042, МПК7 F17C 1/16, содержащий лейнер и силовую оболочку.

Известен сосуд высокого давления из полимерных композиционных материалов по заявке ФРГ №OS3103646 от 12.08.82 г., МПК7 F17C 1/13, содержащий внутренний герметизирующий слой и силовую оболочку.

Также известен способ намотки силовой оболочки баллона высокого давления из полимерных композиционных материалов и баллон высокого давления из полимерных композиционных материалов по патенту Англии №1,150,131 от 30.04.69 г., НКИ B8G; В5А, МКП B65h 81/02.

При реализации известного способа изготовления баллона высокого давления из полимерных композиционных материалов на герметизирующий лейнер наматывают силовую оболочку.

Известный баллон высокого давления из полимерных композиционных материалов содержит герметизирующий лейнер и силовую оболочку.

Недостатком известного способа является низкое качество изделия из-за низкой прочности оболочки в зоне перехода к донной части, где в условиях действия эксплуатационных нагрузок к определяющим напряжениям растяжения добавляются напряжения изгиба, а также из-за сложной схемы нагруженая в этой зоне, усложнения и низкой достоверности прочностных расчетов и, как следствие, низкой оптимальности конструкции. Недостатком является низкая технологичность изготовления лейнера, требующего специального оборудования, а также низкая технологичность изготовления баллонов не круглого, например коробчатого, сечения.

Недостатком известной конструкции является низкая надежность ее работы из-за низкой прочности силовой оболочки в зоне перехода к донной части и низкой оптимальности конструкции, а также низкая надежность работы в условиях разрушения баллона избыточным давлением, превышающим предельно допустимое, из-за разлета осколков лейнера.

Технической задачей, на решение которой направлены заявляемые изобретения, является разработка и создание баллонов высокого давления высокого качества с повышенной надежностью работы.

Технический результат для способа, который может быть достигнут при решении поставленной задачи, заключается в повышении качества изготовления баллонов за счет повышения прочности оболочки в зоне перехода к донной части при исключении воздействия в условиях эксплуатационных нагрузок напряжений изгиба, а также за счет перераспределения действующих напряжений между элементами конструкции, упрощения расчетной схемы, повышения достоверности прочностных расчетов и, как следствие, повышения оптимальности конструкции. Кроме того, технический результат заключается в повышении технологичности изготовления лейнера за счет использования однотипного оборудования, например только оборудования для производства стеклопластиков, а также в повышении технологичности изготовления баллонов не круглого, например коробчатого, сечения.

Технический результат для устройства, который может быть достигнут при решении поставленной задачи, заключается в повышении надежности его работы за счет повышения прочности оболочки в зоне перехода к донной части и повышения оптимальности конструкции, а также в повышении надежности работы в условиях разрушения баллона избыточным давлением, превышающим предельно допустимое, за счет исключения разлета осколков лейнера.

Поставленная задача с достижением технического результата для способа изготовления баллона высокого давления из полимерных композиционных материалов решается тем, что на герметизирующий лейнер наматывают силовую оболочку, а в соответствии с изобретением лейнер выполняют разъемным из обечайки, содержащей герметизирующий слой и композитную оболочку из, преимущественно, кольцевых армирующих волокон, и днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала, при этом в процессе изготовления баллона обечайку сжимают между днищами за счет термообработки расположенных преимущественно продольно термоусаживающихся волокон, которые наматывают на днища и обечайку. Днища выполняют из прессованного пластика, герметизирующие прокладки располагают на всей их площади, а герметизацию соединения «днище-штуцер» выполняют сжатием днища с прокладкой между фланцем и шайбой штуцера. Термоусаживающимися волокнами образуют силовую оболочку. Термоусаживающиеся волокна располагают поверх силовой оболочки с их последующим удалением. При намотке силовой оболочки ее волокна дополняют термоусаживающимися волокнами.

Отличительными признаками для способа являются следующие признаки:

- лейнер выполняют разъемным - признак соответствует изобретательскому уровню, предусматривает наличие новых операций, направлен на решение поставленной задачи с достижением технического результата, на повышение качества изготовления баллонов за счет повышения прочности оболочки в зоне перехода к донной части при исключении воздействия в условиях эксплуатационных нагрузок напряжений изгиба, а также за счет перераспределения действующих напряжений между элементами конструкции (аналогично широко известному врезанию шарнира в балочную конструкцию с введением дополнительного элемента);

- из обечайки, содержащей герметизирующий слой и композитную оболочку из, преимущественно, кольцевых армирующих волокон - признак соответствует изобретательскому уровню, предусматривает наличие новых операций, направлен на решение поставленной задачи с достижением технического результата, на повышение качества изготовления баллонов за счет повышения прочности оболочки в зоне перехода к донной части при исключении воздействия в условиях эксплуатационных нагрузок напряжений изгиба, а также за счет перераспределения действующих напряжений между элементами конструкции, упрощения расчетной схемы (только растяжение кольцевых армирующих волокон леинера под действием внутреннего давления и преимущественно растяжение продольных армирующих волокон силовой оболочки под действием усилия от внутреннего давления на площадь днища), повышения достоверности прочностных расчетов и, как следствие, повышения оптимальности конструкции;

- днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала - признак соответствует изобретательскому уровню, предусматривает наличие новых операций, направлен на решение поставленной задачи с достижением технического результата, на повышение качества изготовления баллонов за счет повышения прочности оболочки при перераспределении действующих напряжений между элементами конструкции, упрощения расчетной схемы (только изгиб опертой по краю пластины под действием равномерно распределенной нагрузки), повышения достоверности прочностных расчетов и, как следствие, повышения оптимальности конструкции (наличие упругоэластичной прокладки между элементами обеспечивает их относительную деформацию в упругих пределах и снижение действующих напряжений аналогично опертой по краю пластине по сравнению с защемлением в известной конструкции);

- в процессе изготовления баллона обечайку сжимают между днищами за счет термообработки расположенных преимущественно продольно термоусаживающихся волокон, которые наматывают на днища и обечайку - признак соответствует изобретательскому уровню, предусматривает новое исполнение операций и наличие новых операций, направлен на решение поставленной задачи с достижением технического результата, на повышение технологичности изготовления лейнера за счет совмещения операций по термообработке элементов конструкции и термоусаживающихся волокон и использования однотипного оборудования, например только оборудования для производства стеклопластиков, а также в повышении технологичности изготовления баллонов не круглого, например коробчатого, сечения;

- днища выполняют из прессованного пластика, герметизирующие прокладки располагают на всей их площади, а герметизацию соединения «днище-штуцер» выполняют сжатием днища с прокладкой между фланцем и шайбой штуцера - признак соответствует изобретательскому уровню, предусматривает новое исполнение операций и наличие новых операций, направлен на решение поставленной задачи с достижением технического результата, на повышение технологичности изготовления изделий за счет использования однотипного оборудования, например только оборудования для производства стеклопластиков, а также в повышении технологичности изготовления баллонов не круглого, например коробчатого, сечения;

- термоусаживающимися волокнами образуют силовую оболочку, термоусаживающиеся волокна располагают поверх силовой оболочки с последующим удалением, при намотке силовой оболочки ее волокна дополняют термоусаживающимися волокнами - признаки соответствуют изобретательскому уровню, предусматривают новое исполнение операций и наличие новых операций, направлены на решение поставленной задачи с достижением технического результата, на повышение технологичности изготовления вариантов изделий и их качества.

Поставленная задача с достижением технического результата для устройства решается тем, что баллон высокого давления из полимерных композиционных материалов содержит герметизирующий лейнер и силовую Волочку, а в соответствии с изобретением лейнер выполнен разъемным из обечайки, содержащей герметизирующий слой и композитную оболочку из, преимущественно, кольцевых армирующих волокон, и днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала, при этом днища установлены с возможностью деформирования относительно обечайки под действием эксплуатационных нагрузок за счет упругих деформаций их прокладок в зоне их контакта с обечайкой. Днища выполнены из прессованного пластика, герметизирующие прокладки расположены на всей их площади, а днища с прокладками обжаты фланцем и шайбой штуцера. Силовая оболочка намотана преимущественно продольными волокнами или спиральными витками с их минимальным отклонением от продольной оси. Силовая оболочка выполнена из термоусаживающихся волокон. Волокна силовой оболочки дополнены термоусаживающимися волокнами.

Отличительными признаками для устройства являются следующие:

- лейнер выполнен разъемным - признак соответствует изобретательскому уровню, предусматривает новую взаимосвязь элементов, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности работы за счет повышения прочности оболочки в зоне перехода к донной части и повышения оптимальности конструкции (доказательства соответствия изобретательскому уровню - в описании аналогичного признака способа);

- из обечайки, содержащей герметизирующий слой и композитную оболочку из, преимущественно, кольцевых армирующих волокон - признак соответствует изобретательскому уровню, предусматривает новую взаимосвязь элементов и их новое расположение, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности работы за счет повышения прочности оболочки в зоне перехода к донной части и повышения оптимальности конструкции (доказательства соответствия изобретательскому уровню - в описании аналогичного признака способа);

- днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала - признак соответствует изобретательскому уровню, предусматривает наличие новых элементов, новую взаимосвязь и обоснованное применение нового материала, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности работы за счет повышения прочности оболочки и оптимальности конструкции (доказательства соответствия изобретательскому уровню - в описании аналогичного признака способа);

- днища установлены с возможностью деформирования относительно обечайки под действием эксплуатационных нагрузок за счет упругих деформаций их прокладок в зоне их контакта с обечайкой - признак соответствует изобретательскому уровню, предусматривает новую взаимосвязь элементов, направлен на решение поставленной задачи с достижением технического результата, на повышение надежности работы за счет повышения прочности оболочки (аналогично опертой по краю пластине по сравнению с защемлением в известной конструкции), а также в повышении надежности работы в условиях разрушения баллона избыточным давлением, превышающим предельно допустимое, без разлета осколков лейнера, так как продольные волокна силовой оболочки выполнены таким образом, что при предельных давлениях они деформируются, преимущественно упруго, до разгерметизации баллона за счет раскрытия контакта в упомянутой зоне;

- днища выполнены из прессованного пластика, герметизирующие прокладки расположены на всей их площади, днища с прокладками обжаты фланцем и шайбой штуцера, силовая оболочка намотана преимущественно продольными волокнами или спиральными витками с их минимальным отклонением от продольной оси, силовая оболочка выполнена из термоусаживающихся волокон, волокна силовой оболочки дополнены термоусаживающимися волокнами - признаки соответствуют изобретательскому уровню, предусматривают наличие новых элементов, новую взаимосвязь элементов и их новое расположение, направлены на решение поставленной задачи с достижением технического результата, на повышение надежности работы и повышение оптимальности вариантов конструкций.

Указанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технических результатов. Использование единой совокупности существенных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технических результатов и характеризует предложенные технические решения существенными отличиями по сравнению с известным уровнем техники и аналогами. Данные технические решения являются результатом научно-исследовательской и экспериментальной работы по повышению надежности работы баллонов высокого давления из полимерных композитов без использования известных проектировочных решений, рекомендаций, материалов и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

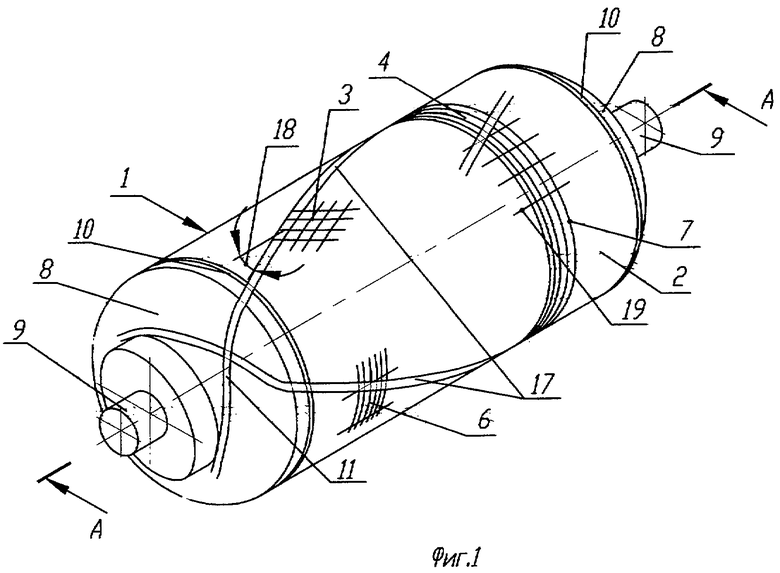

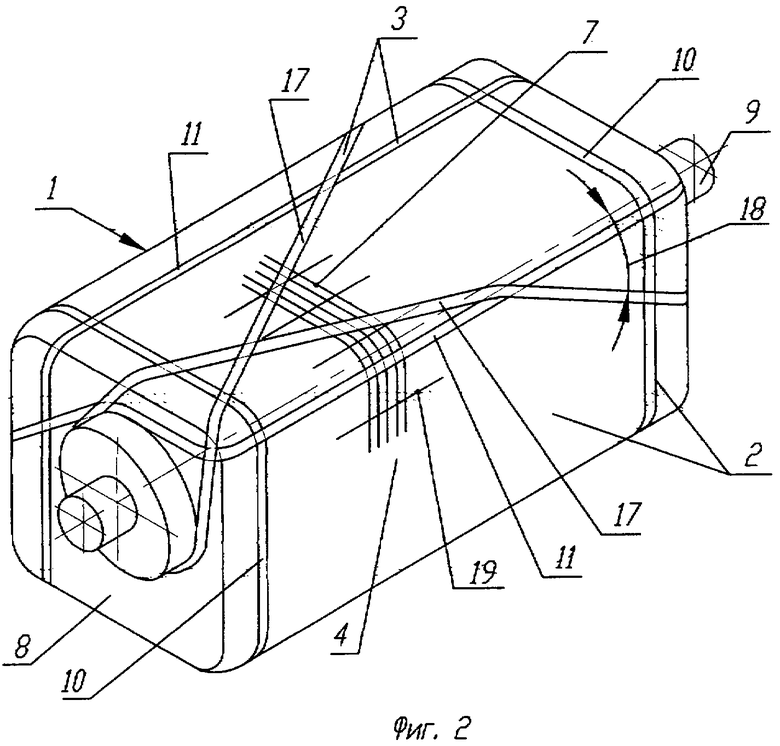

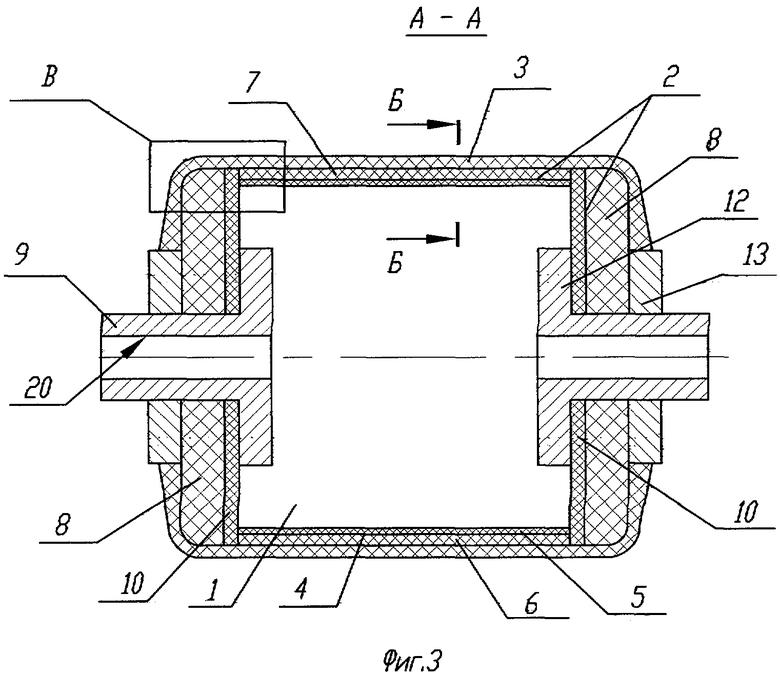

Сущность изобретений поясняется чертежами, где на фиг.1 представлен общий вид способа изготовления баллона, на фиг.2 - общий вид способа изготовления баллона коробчатого сечения, на фиг.3 - продольный разрез баллона, на фиг.4 - схема нагружения оболочки, на фиг.5 - схема нагружения в зоне перехода к донной части.

Способ изготовления баллона 1 высокого давления из полимерных композиционных материалов, при котором на герметизирующий лейнер 2 наматывают силовую оболочку 3. Лейнер 2 выполняют разъемным из обечайки 4, содержащей герметизирующий слой 5 и композитную оболочку 6 из, преимущественно, кольцевых армирующих волокон 7, и днищ 8 со штуцерами 9, снабженных герметизирующей прокладкой 10 из упругоэластичного материала. При этом в процессе изготовления баллона 1 обечайку 4 сжимают между днищами 8 за счет термообработки расположенных преимущественно продольно термоусаживающихся волокон 11, которые наматывают на днища 8 и обечайку 4. Днища 8 выполняют из прессованного пластика, герметизирующие прокладки располагают на всей их площади, а герметизацию соединения «днище-штуцер» выполняют сжатием днища 8 с прокладкой 10 между фланцем 12 и шайбой 13 штуцера 9. Термоусаживающимися волокнами 11 образуют силовую оболочку 3. Термоусаживающиеся волокна располагают поверх силовой оболочки 3 с их последующим удалением. При намотке силовой оболочки 3 ее волокна дополняют термоусаживающимися волокнами.

Баллон 1 высокого давления из полимерных композиционных материалов содержит герметизирующий лейнер 2 и силовую оболочку 3. Лейнер 2 выполнен разъемным из обечайки 4, содержащей герметизирующий слой 5 и композитную оболочку 6 из, преимущественно, кольцевых армирующих волокон 7, и днищ 8 со штуцерами 9, снабженных герметизирующей прокладкой 10 из упругоэластичного материала. При этом днища 8 установлены с возможностью деформирования 14 относительно обечайки 4 под действием эксплуатационных нагрузок 15 за счет упругих деформаций их прокладок 10 в зоне 16 их контакта с обечайкой 4. Днища 8 выполнены из прессованного пластика, герметизирующие прокладки 10 расположены на всей их площади, а днища 8 с прокладками 10 обжаты фланцем 12 и шайбой 13 штуцера 9. Силовая оболочка 3 намотана преимущественно продольными волокнами 11 или спиральными витками 17 с их минимальным отклонением 18 от продольной оси. Силовая оболочка 3 выполнена из термоусаживающихся волокон 11. Волокна 11 силовой оболочки 3 дополнены термоусаживающимися волокнами.

Пример конкретного исполнения способа заключается в том, что обечайку 4 наматывают наиболее производительным способом косослойной продольно-поперечной намотки преимущественно кольцевыми (поперечными) армирующими волокнами 7 с заданным количеством продольных волокон 19, обеспечивающих оптимальную осевую жесткость обечайки с целью исключения потери ею устойчивости от сжатия термоусаживающнмися волокнами 11 силовой оболочки 3. Для повышения технологичности и производительности изготовления обечайки 4 на длинномерной оправке наматывают трубу с последующей ее разрезкой. С целью предотвращения сползания продольных волокон 11 силовой оболочки 3 при их намотке на днищах 8 выполняют зацепы, например, в виде канавок. При намотке коробчатых труб для обеспечения требуемого контактного давления в материале плоских участков используют цулаги или термообработку в вакуумном мешке или в автоклаве. Для повышения жесткости и изгибной прочности плоских стенок обечайку 4 выполняют трехслойной. Для повышения надежности работы баллона 1 в зоне контакта 16 перед намоткой термоусаживающихся волокон 11 разъемный лейнер 2 сжимают штангой, пропущенной через отверстия 20 штуцеров 9, а для облегчения конструкции с сохранением оптимальной жесткости и прочности на изгиб днищ 8 последние выполняют трехслойными.

Пример конкретного исполнения баллона заключается в том, что обечайка 4 выполнена наиболее производительным способом косослойной продольно-поперечной намотки преимущественно кольцевыми (поперечными) армирующими волокнами 7 с заданным количеством продольных волокон 19, обеспечивающих оптимальную осевую жесткость обечайки 4 с целью исключения потери ею устойчивости от сжатия термоусаживающимися волокнами 11 силовой оболочки 3. С целью предотвращения сползания продольных волокон 11 силовой оболочки 3 при их намотке на днищах 8 выполнены зацепы, например, в виде канавок. Для облегчения конструкции с сохранением оптимальной жесткости и прочности на изгиб днищ 8 последние выполнены трехслойными. А с целью повышения жесткости и изгибной прочности плоских стенок коробчатого баллона 1 с минимизацией его массы обечайка 4 выполнена трехслойной.

Работает баллон 1 следующим образом. При действии на баллон 1 эксплуатационных нагрузок, преимущественно внутреннего давления 15, в композитной оболочке 6 обечайки 4 возникают кольцевые напряжения 21, воспринимаемые кольцевыми витками 7, преимущественно из которых выполнена оболочка 6. Силовая оболочка 3 работает на растяжение, усилие которого определяется давлением 15 и площадью днищ, напряжения растяжения 22 воспринимаются продольными волокнами 11, процентное содержание которых в армировке силовой оболочки 3 максимально возможное. Днища 8 работают преимущественно на изгиб как опертая по краю пластина (частичную защемленность легко учесть в расчетах опытным поправочным коэффициентом), напряжения изгиба воспринимаются оптимально расположенными слоями пластика, из которого изготовлены днища. Упругие герметизирующие прокладки 10 днищ 8 работают на сжатие давлением 15, а по краю в зоне контакта с обечайкой - усилием от усадки термоусживающихся волокон 11 силовой оболочки. Герметичность баллона обеспечена превышением напряжений сжатия материала прокладки в зоне контакта над эксплуатационным давлением 15, причем при повышении давления 15 напряжения в прокладке 10 в зоне контакта снижаются из-за упругого растяжения материала силовой оболочки 3. Разгерметизация баллона (потеря работоспособности) происходит при превышении давлением 15 предельно допустимых значений, когда давление 15 превысит напряжения сжатия в зоне контакта, при этом происходит частичный разрыв волокон 11 силовой оболочки 3 без значительных разрушений элементов лейнера 2 со значительным уменьшением негативного воздействия от разлета осколков и повышения безопасности работы баллона 1 в критических условиях.

Таким образом, использование изобретений позволит создать баллон высокого давления из полимерных композитов с повышенной надежностью его работы, что и подтверждает использование по назначению. Осуществимость изобретений подтверждена упрощением расчетных схем и упрощением технологии и конструкции, изложенных в представленном описании. В связи с этим, новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2708013C1 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327924C1 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2338670C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| Полимерный лейнер для баллона высокого давления из композиционных материалов и способ изготовления полимерного лейнера | 2024 |

|

RU2832490C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2333417C1 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2140602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ЖЕСТКИЙ ЛЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКОГО ЛЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570534C2 |

| КОМПОЗИЦИОННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2358187C2 |

Способ предназначен для изготовления баллона высокого давления из полимерных композиционных материалов, а баллон предназначен для хранения и транспортировки сжатых и сжиженных газов. Способ осуществляют следующим образом. На герметизирующий лейнер 2 наматывают силовую оболочку 3. Лейнер 2 выполняют разъемным из обечайки 4, содержащей герметизирующий слой 5 и композитную оболочку 6 из кольцевых армирующих волокон 7, и днищ 8 со штуцерами 9, снабженных герметизирующей прокладкой 10 из упругоэластичного материала. При этом обечайку 4 сжимают между днищами 8 за счет термообработки расположенных продольно термоусаживающихся волокон 11, которые наматывают на днища 8 и обечайку 4. Баллон 1 содержит герметизирующий лейнер 2 и силовую оболочку 3. Лейнер 2 выполнен разъемным из обечайки 4, содержащей герметизирующий слой 5 и композитную оболочку 6 из кольцевых армирующих волокон 7, и днищ 8 со штуцерами 9, снабженных герметизирующей прокладкой 10 из упругоэластичного материала. Силовая оболочка 3 намотана продольными волокнами 41, содержащими термоусаживающиеся волокна, или спиральными витками 17. Технический результат - повышение надежности. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ изготовления баллона высокого давления из полимерных композиционных материалов, при котором на герметизирующий лейнер наматывают силовую оболочку, отличающийся тем, что лейнер выполняют разъемным из обечайки, содержащей герметизирующий слой и композитную оболочку из преимущественно кольцевых армирующих волокон, и днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала, при этом в процессе изготовления баллона обечайку сжимают между днищами за счет термообработки расположенных преимущественно продольно термоусаживающихся волокон, которые наматывают на днища и обечайку.

2. Способ по п.1, отличающийся тем, что днища выполняют из прессованного пластика, герметизирующие прокладки располагают на всей их площади, а герметизацию соединения «днище-штуцер» выполняют сжатием днища с прокладкой между фланцем и шайбой штуцера.

3. Способ по п.1, отличающийся тем, что термоусаживающимися волокнами образуют силовую оболочку.

4. Способ по п.1, отличающийся тем, что термоусаживающиеся волокна располагают поверх силовой оболочки с их последующим удалением.

5. Способ по п.1, отличающийся тем, что при намотке силовой оболочки ее волокна дополняют термоусаживающимися волокнами.

6. Баллон высокого давления из полимерных композиционных материалов, содержащий герметизирующий лейнер и силовую оболочку, отличающийся тем, что лейнер выполнен разъемным из обечайки, содержащей герметизирующий слой и композитную оболочку из преимущественно кольцевых армирующих волокон, и днищ со штуцерами, снабженных герметизирующей прокладкой из упругоэластичного материала, при этом днища установлены с возможностью деформирования относительно обечайки под действием эксплуатационных нагрузок за счет упругих деформаций их прокладок в зоне их контакта с обечайкой.

7. Баллон по п.6, отличающийся тем, что днища выполнены из прессованного пластика, герметизирующие прокладки расположены на всей их площади, а днища с прокладками обжаты фланцем и шайбой штуцера.

8. Баллон по п.6, отличающийся тем, что силовая оболочка намотана преимущественно продольными волокнами или спиральными витками с их минимальным отклонением от продольной оси.

9. Баллон по п.8, отличающийся тем, что силовая оболочка выполнена из термоусаживающихся волокон.

10. Баллон по п.8, отличающийся тем, что волокна силовой оболочки дополнены термоусаживающимися волокнами.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2289062C1 |

| US 20050087537 A1, 28.04.2005 | |||

| US 20050006394 A1, 17.01.2005. | |||

Авторы

Даты

2010-07-27—Публикация

2009-03-16—Подача