Изобретения относятся к области машиностроения и могут быть использованы при создании коробчатых пусковых труб герметичного исполнения из слоистого композиционного материала многоугольного сечения для ракет с оперением.

Известен способ изготовления пусковых труб и пусковая труба по патенту RU №2115056 от 20.06.96 г., МПК7 F41F 3/042.

Известен способ изготовления многогранных труб и многогранная труба по патенту RU №2030336 от 1991.03.05, МПК7 B64F 5/00.

Также известен способ изготовления многогранных труб и многогранная труба из JP 03-026531 А, МПК7 В32В 1/08, 05.02.1991.

Недостатком известного способа является его низкая технологичность при намотке трубы с внутренним герметизирующим слоем из резиноподобного материала и обусловленное этим низкое качество трубы, выражающееся в снижении герметичности из-за повреждения податливого резиноподобного материала в углах трубы при намотке и термообработке, а также в снижении надежности работы трубы из-за недостаточной прочности и жесткости плоских граней под действием внутреннего давления и возникновения в этом случае дополнительных изгибных напряжений, достигающих максимума по краю грани, то есть в углах трубы.

Недостатком известного устройства является низкая надежность его работы из-за снижения герметичности при повреждении податливого резиноподобного материала в углах трубы при намотке и термообработке, а также из-за недостаточной прочности и жесткости плоских граней под действием внутреннего давления и возникновения в этом случае дополнительных изгибных напряжений, достигающих максимума по краю грани, то есть в углах трубы.

Известный способ и известная труба, как наиболее близкие по технической сущности и достигаемому результату, выбраны в качестве прототипа.

Технической задачей, на решение которой направлены заявляемые изобретения, является создание многогранных пусковых труб повышенной технологичности и повышенной надежности работы.

Технический результат, который может быть достигнут при решении поставленной задачи для способа, заключается в повышении технологичности труб с внутренним герметизирующим слоем из резиноподобного материала и повышении качества труб, выражающегося в повышении герметичности за счет исключения возможности повреждения податливого резиноподобного материала в углах трубы при намотке и термообработке, а также в повышении надежности работы трубы за счет повышения прочности и жесткости плоских граней при действии внутреннего давления и возникновения в этом случае дополнительных изгибных напряжений, достигающих максимума по краю грани, то есть в углах трубы.

Технический результат, который может быть достигнут при решении поставленной задачи для устройства, заключается в повышении герметичности труб за счет исключения возможности повреждения податливого резиноподобного материала в углах трубы при намотке и термообработке, а также в повышении надежности работы трубы за счет повышения прочности и жесткости плоских граней при действии внутреннего давления и возникновения в этом случае дополнительных изгибных напряжений, достигающих максимума по краю грани, то есть в углах трубы.

Поставленная задача с достижением технического результата решается за счет того, что способ изготовления многогранной трубы из слоистого композиционного материала, при котором в соответствии с изобретением на оправку последовательно укладывают внутренний слой из резиноподобного материала, на который в углах укладывают вставки из стеклоткани, пропитанной эпоксидным связующим, и силовую оболочку из стекловолокна, пропитанного эпоксидным связующим, причем силовую оболочку обматывают слоем термоусаживающего материала, поверх которого на грани трубы устанавливают цулаги, имеющие Т-образное сечение, обматывают их вторым слоем термоусаживающего материала и проводят термообработку с созданием в уложенных слоях контактного давления, передаваемого через цулаги.

Для устройства поставленная задача с достижением технического результата решается тем, что многогранная труба из слоистого композиционного материала в соответствии с изобретением снабжена вставками из стеклоткани, выполненными в форме профильного уголка и расположенными в углах трубы между внутренним слоем и силовой оболочкой на всю длину трубы, причем внутренний слой выполнен из резиноподобного материала, силовая оболочка выполнена из стекловолокна, пропитанного эпоксидным связующим, а труба изготовлена способом по п.1.

Отличительными признаками для способа являются следующие признаки.

На оправку последовательно укладывают внутренний слой из резиноподобного материала, на который в углах укладывают вставки из стеклоткани, пропитанной эпоксидным связующим, и силовую оболочку из стекловолокна, пропитанного эпоксидным связующим, причем силовую оболочку обматывают слоем термоусаживающего материала, поверх которого на грани трубы устанавливают цулаги, имеющие Т-образное сечение, обматывают их вторым слоем термоусаживающего материала и проводят термообработку с созданием в уложенных слоях контактного давления, передаваемого через цулаги.

Отличительными признаками устройства являются следующие признаки.

Труба снабжена вставками из стеклоткани, выполненными в форме профильного уголка и расположенными в углах трубы между внутренним слоем и силовой оболочкой на всю длину трубы, причем внутренний слой выполнен из резиноподобного материала, силовая оболочка выполнена из стекловолокна, пропитанного эпоксидным связующим, а труба изготовлена способом по п.1.

Указанные отличительные признаки являются существенными, поскольку каждый в отдельности и все совместно направлены на решение поставленной задачи с достижением технического результата. Использование единой совокупности существенных отличительных признаков в известных решениях не обнаружено, что характеризует соответствие технического решения критерию «новизна».

Единая совокупность новых существенных признаков с общими известными обеспечивает решение поставленной задачи с достижением технического результата и характеризует предложенные технические решения существенными отличиями по сравнению с известным уровнем техники и аналогами. Данные технические решения являются результатом научно-исследовательской и экспериментальной работы по повышению технологичности изготовления и надежности работы пусковых труб без использования известных проектировочных решений, рекомендаций, материалов и обладают неочевидностью, что свидетельствует об их соответствии критерию «изобретательский уровень».

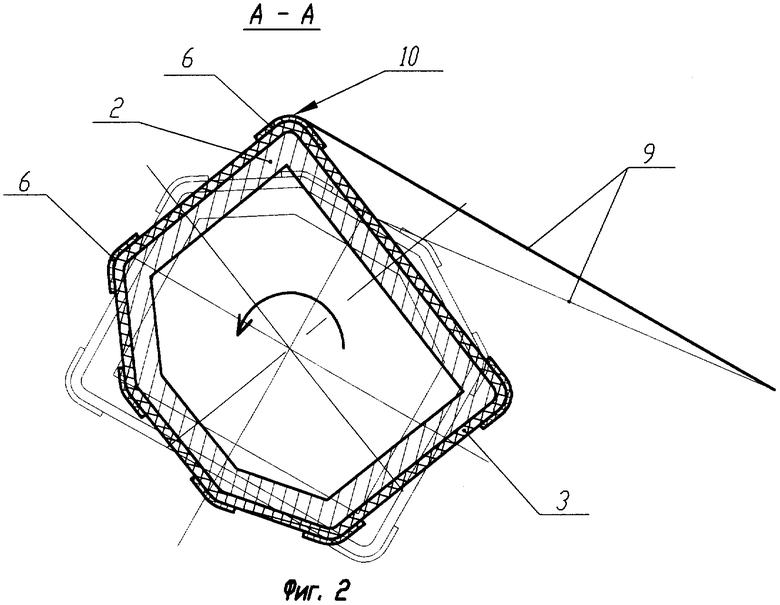

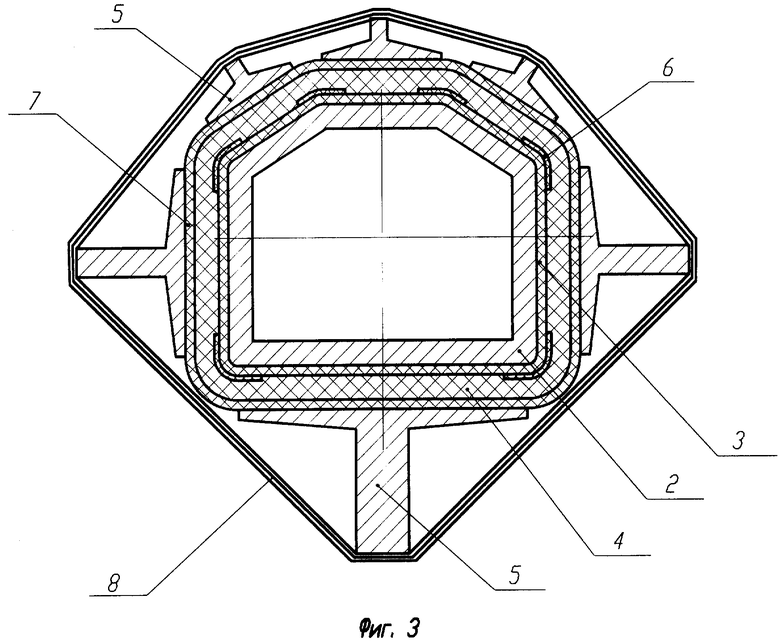

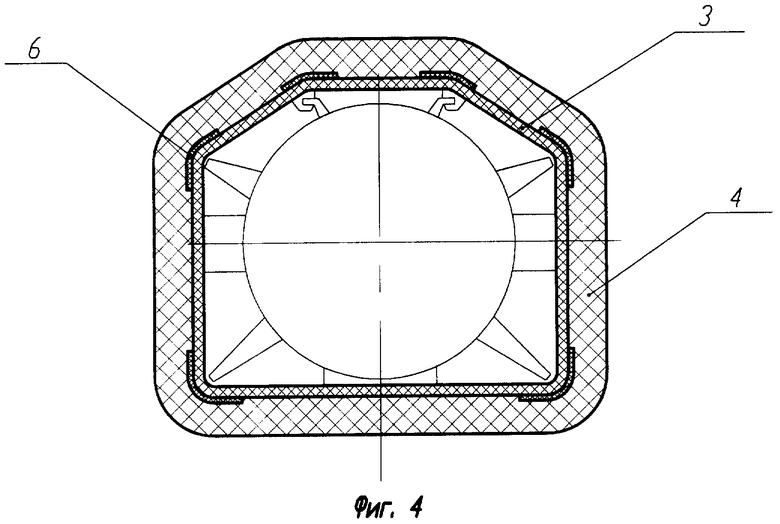

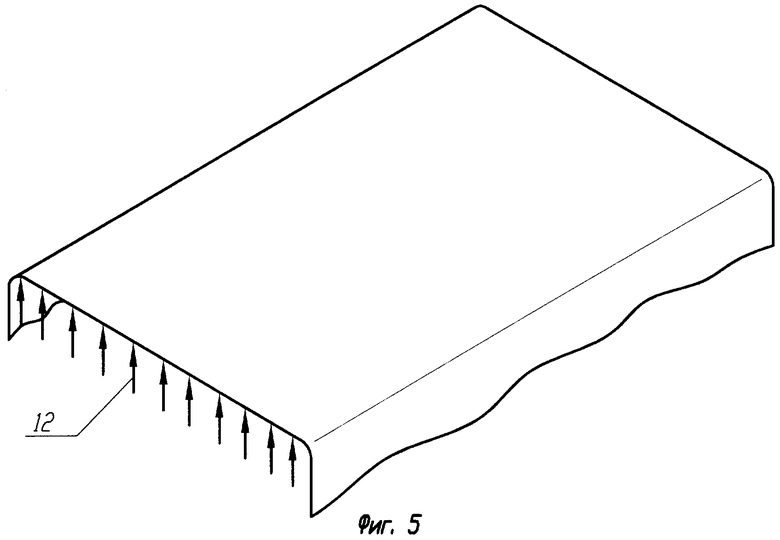

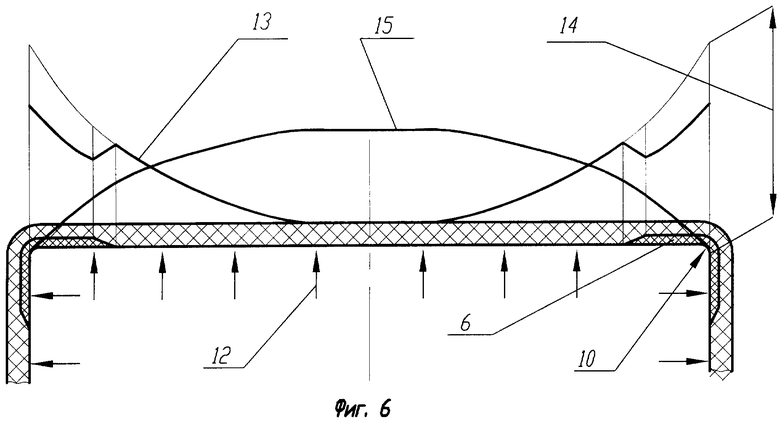

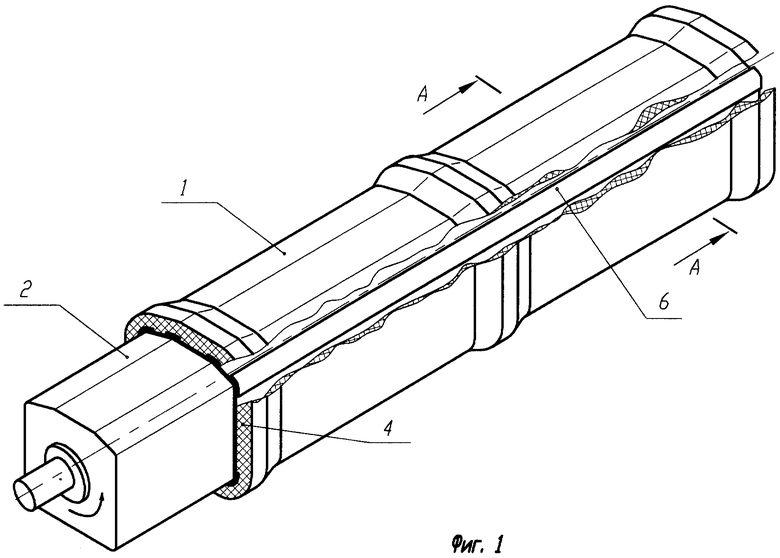

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид (в аксонометрии) способа намотки, на фиг.2 - поперечный разрез способа намотки, на фиг.3 - поперечное сечение способа при термообработке, на фиг.4 - поперечное сечение трубы, на фиг.5 - схема действия внутреннего давления, на фиг.6 - схема стенки трубы с эпюрами.

Способ изготовления многогранной трубы 1 из слоистого композиционного материала, при котором на оправку 2 последовательно укладывают внутренний слой 3 из резиноподобного материала, на который в углах укладывают вставки 6 из стеклоткани, пропитанной эпоксидным связующим, и силовую оболочку 4 из стекловолокна, пропитанного эпоксидным связующим, причем силовую оболочку 4 обматывают слоем термоусаживающего материала 7, поверх которого на грани трубы устанавливают цулаги 5, имеющие Т-образное сечение, обматывают их вторым слоем термоусаживающего материала 8 и проводят термообработку с созданием в уложенных слоях контактного давления, передаваемого через цулаги 5.

Вариант исполнения способа заключается в том, что при намотке силовой оболочки 4 (см. фиг.2) максимальное воздействие на резиноподобный материал внутреннего герметизирующего слоя 3 с возможным его повреждением наматываемый материал 9, например стекловолокно, пропитанное эпоксидным связующим, оказывает в момент его укладки на угол трубы 10. Предварительная же укладка вставки 6 из стеклоткани, пропитанной аналогичным связующим, полностью исключает такую возможность.

Многогранная труба 1 из слоистого композиционного материала содержит внутренний слой 3 и силовую оболочку 4, при этом труба снабжена вставками 6 в форме профильного уголка, расположенными в углах трубы 10 между внутренним слоем 3 и силовой оболочкой 4 на всю длину трубы.

Работает труба следующим образом. При сходе ракеты 11 стенки трубы 1 находится под действием внутреннего давления 12 (см. фиг.5). В материале стенки возникают дополнительные изгибные напряжения 13, максимальные 14 - в углах трубы (см. фиг.6). Снижение максимальных напряжений 14 достигается за счет увеличения количества армирующих нитей критического сечения благодаря наличию вставок 6. Кроме того, снижается и деформация 15 стенки трубы, влияющая на точностные параметры схода ракеты 11.

Таким образом, использование изобретений позволит создать высокотехнологичную конструкцию многогранной пусковой трубы с повышенной надежностью ее работы, что и подтверждает использование по назначению. Осуществимость изобретений подтверждена положительными результатами испытаний образцов и фрагментов конструкций, разработка и изготовление которых полностью основаны на представленном описании. В связи с этим новое техническое решение соответствует и критерию «промышленная применимость», т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННОЙ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И МНОГОГРАННАЯ ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2425754C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННОЙ ТРУБЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ИЗГОТОВЛЕНИЯ МНОГОГРАННОЙ ТРУБЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2357863C1 |

| Способ изготовления замкнутого профиля | 2023 |

|

RU2807265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2333103C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЗДУХОЗАБОРНИКА ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ВОЗДУХОЗАБОРНИК ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348570C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| Оболочка из композиционного материала и способ изготовления оболочки из композиционного материала | 2017 |

|

RU2637596C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2390414C2 |

Изобретение относится к многогранным трубам из слоистого композиционного материала и способам их изготовления и может быть использовано при создании коробчатых пусковых труб для ракет с оперением. Способ заключается в том, что на оправку последовательно укладывают внутренний слой из резиноподобного материала, на который в углах укладывают вставки из стеклоткани, пропитанной эпоксидным связующим, и силовую оболочку из стекловолокна, пропитанного эпоксидным связующим. Причем силовую оболочку обматывают слоем термоусаживающего материала, поверх которого на грани трубы устанавливают цулаги, имеющие Т-образное сечение. Далее обматывают их вторым слоем термоусаживающего материала и проводят термообработку с созданием в уложенных слоях контактного давления, передаваемого через цулаги. Труба изготовлена указанным способом и содержит внутренний слой и силовую оболочку. При этом труба снабжена вставками из стеклоткани, выполненными в форме профильного уголка и расположенными в углах трубы между внутренним слоем и силовой оболочкой на всю длину трубы. Внутренний слой выполнен из резиноподобного материала, а силовая оболочка выполнена из стекловолокна, пропитанного эпоксидным связующим. Технический результат - повышение технологичности и герметичности труб. 2 н.п. ф-лы, 6 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1996 |

|

RU2115056C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Автоматические весы для сыпучих материалов | 1929 |

|

SU15515A1 |

Авторы

Даты

2009-01-27—Публикация

2007-03-26—Подача