Изобретение относится к нефтедобывающей промышленности, а именно к скважинным устройствам для многократной поинтервальной опрессовки колонны труб в скважине.

Известно пакерное устройство (авторское свидетельство №1795080, МПК 7 Е 21 В 33/12, опубл. Бюл. №6 от 15.02.1993 г.), включающее телескопически установленные друг относительно друга полые наружный ствол с радиальными каналами и уплотнительным элементом и внутренний ствол с уплотнением для перекрытия радиальных каналов наружного ствола, сообщающих гидравлически полость внутреннего ствола с пространствами над и под уплотнительным элементом, и плашки с плашкодержателем, при этом оно снабжено жестко связанной с верхней частью внутреннего ствола полой головкой с радиальными каналами и кольцевым выступом на наружной поверхности, жестко связанным с плашкодержателем цилиндром с калибровочным каналом на нижнем торце, обратным клапаном, перекрывающим нижний торец наружного ствола, размещенной над уплотнительным элементом манжетой с конусным наконечником, установленным подвижно на наружном стволе с возможностью взаимодействия с кольцевым выступом головки и стопорами, фиксирующими наружный и внутренний стволы при спуске и подъеме пакера и наружный ствол с плашкодержателем при пакеровке, при этом наружный ствол выполнен с окнами под стопоры, а внутренний ствол и плашкодержатель - с кольцевыми канавками для последовательного размещения в них стопоров при спуске и подъеме устройства и в процессе пакеровки.

Известен пакер (свидетельство на полезную модель №29090, МПК 7 Е 21 В 33/12, опубл. Бюл. №12 от 27.04.2003 г.), включающий ствол с фигурным пазом на наружной поверхности с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенный под ней нажимной уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму и соединенное с ней кольцо, направляющий штифт, размещенный в фигурном пазе и соединенный с кольцом, установленные в обойме по ее окружности шлипсы, подпружиненные в радиальном направлении, при этом пакер снабжен самоуплотняющейся манжетой, установленной на стволе выше опоры, и жестко соединенным с ним наконечником, через который пропущен шток, выполненный с кольцевым уступом внизу, взаимодействующим с наконечником, и радиальными отверстиями, расположенными выше наконечника, причем шток соединен с грузом, имеющим камеру в нижней части, сообщенную с колонным пространством скважины посредством радиальных отверстий и с внутренним пространством штока посредством осевого канала, перекрытого обратным клапаном, в качестве средства для подъема и спуска используют канат.

Наиболее близким по технической сущности предлагаемому является пакер (патент на полезную модель №37763, МПК 7 Е 21 В 33/12, опубл. Бюл. №13 от 10.05.2004 г.), включающий ствол с фигурным пазом на наружной поверхности с чередующимися короткими и длинными участками, жестко связанную со стволом опору, расположенную под ней нажимной уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, установленные в обойме по ее окружности шлипсы, подпружиненные в радиальном направлении, самоуплотняющуюся манжету, установленную на стволе выше опоры, жестко соединенный со стволом наконечник, через который пропущен шток с радиальными отверстиями, расположенными выше наконечника, при этом шток выполнен с кольцевым уступом внизу, взаимодействующим с наконечником, и соединен с грузом, имеющим камеру в нижней части, сообщенную с внутренним пространством штока посредством осевого канала, перекрытого обратным клапаном, причем груз дополнительно снизу оборудован жестко соединенной с ним втулкой, имеющей радиальные каналы, соответствующие радиальным каналам штока, и внизу конусную поверхность, выполненную с возможностью взаимодействия с внутренней поверхностью самоуплотняющейся манжеты, при этом наружный диаметр втулки больше диаметра самоуплотняющейся манжеты в транспортном положении, причем фигурный паз выполнен замкнутым с одной стороны наружной поверхности ствола.

Устройствам, как по аналогам, так и по прототипу, присущи общие недостатки конструкции:

- во-первых, металлоемкость и большое количество технологически сложных деталей, ведущих к высокой стоимости изготовления, и, как следствие, удорожанию конструкции пакера в целом;

- во-вторых, ограниченные функциональные возможности, поскольку невозможна работа пакера в колоннах малого диметра;

- в-третьих, основной рабочий элемент конструкции, а именно самоуплотняющаяся манжета, имеет возможность контакта в процессе спуско-подъемных операций с внутренней стенкой колонны труб, что ведет к ее быстрому износу.

Технической задачей предлагаемого изобретения является расширение его функциональных возможностей, а именно проведение опрессовки в колоннах малого диаметра, а также снижение себестоимости изготовления пакера.

Техническая задача решается предлагаемым пакером, включающим ствол с фигурным пазом на наружной поверхности с чередующимися осевыми коротким и длинным участками, опору, расположенные под ней уплотнительный элемент и конус с наконечником, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, соединенные с обоймой по ее окружности шлипсы, подпружиненные внутрь в радиальном направлении, груз, соединенный сверху со стволом, при этом осевые короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола направляющий штифт будет расположен то в коротком осевом участке - транспортное положение, то в длинном осевом участке фигурного паза - рабочее положение.

Новым является то, что ствол снабжен выше конуса радиальными отверстиями, выше которых расположены центраторы с диаметром описываемой вокруг них окружности, большим диаметра уплотнительного элемента в транспортном положении, причем на наружной поверхности ствола выполнены верхняя и нижняя кольцевые выборки, расположенные соответственно ниже верхней кромки радиальных отверстий и ниже радиальных отверстий ствола, при этом уплотнительный элемент расположен на наружной поверхности ствола и зафиксирован снизу наконечником, а сверху - опорой, выполненной с возможностью осевого перемещения относительно ствола в пределах верхней кольцевой выборки ствола, конус выполнен с возможностью осевого перемещения относительно ствола в пределах нижней кольцевой выборки, причем ствол снизу оборудован заглушкой, а обойма оснащена пружинными центраторами.

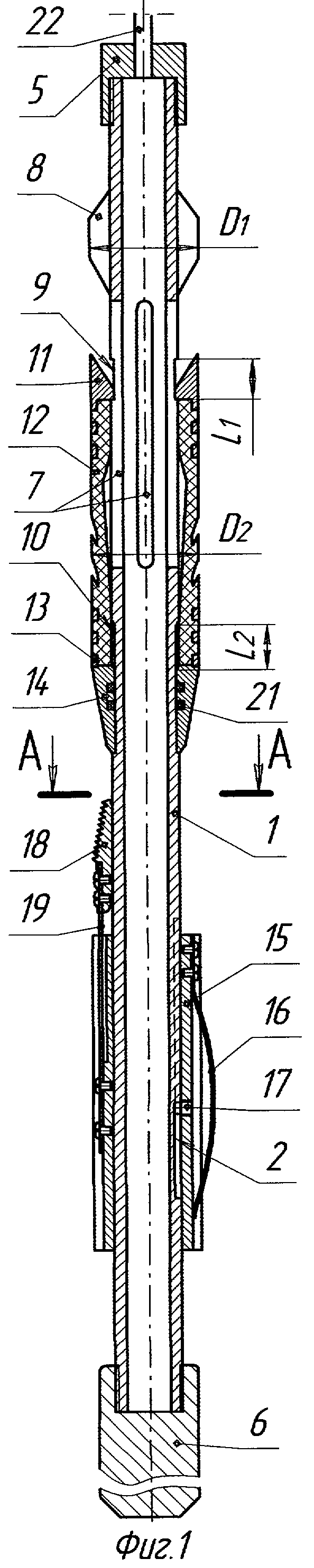

На фиг.1 изображен предлагаемый пакер в продольном разрезе.

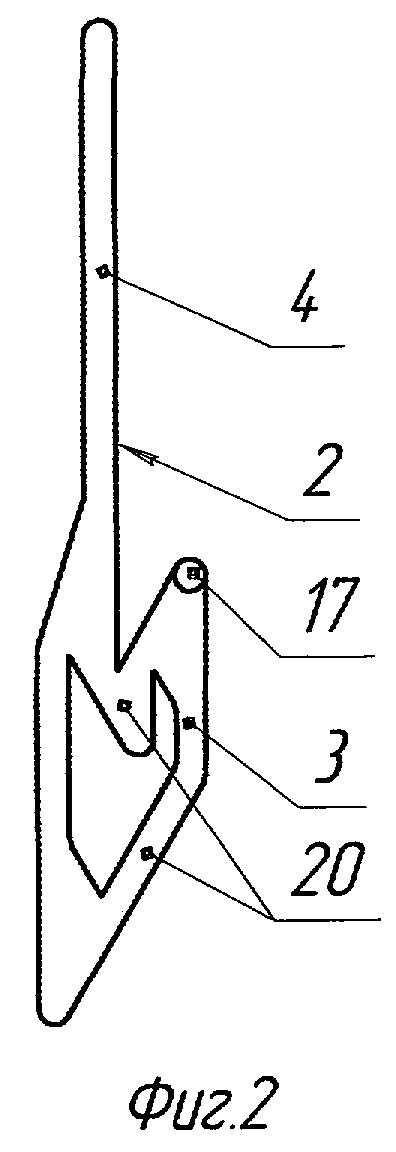

На фиг.2 - развертка фигурного паза, выполненного на наружной поверхности ствола.

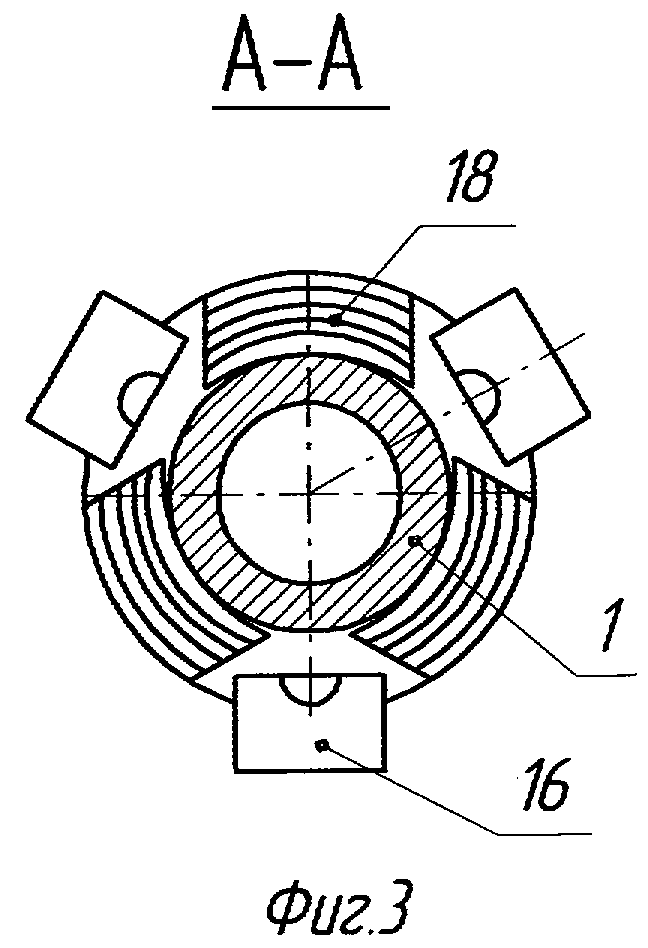

На фиг.3 - разрез А-А пакера.

Пакер состоит из ствола 1 (см. фиг.1) с фигурным пазом 2 на наружной поверхности с чередующимися осевыми коротким 3 (см. фиг.2) и длинным 4 участками, при этом сверху со стволом 1 соединен груз 5 (см. фиг.1), а снизу ствол 1 оборудован заглушкой 6.

Ствол 1 снабжен радиальными отверстиями 7, выше которых расположены центраторы 8. В верхней части ствола 1 на его наружной поверхности выполнены верхняя 9 - длиной L1 и нижняя 10 - длиной L2 кольцевые выборки, расположенные соответственно ниже верхней кромки радиальных отверстий 7 и ниже радиальных отверстий 7 ствола 1, причем L1<L2.

На наружной поверхности ствола 1 сверху вниз расположены опора 11, уплотнительный элемент 12, наконечник 13 и конус 14. Наконечник 13 и конус 14 жестко соединены между собой.

Уплотнительный элемент 12 зафиксирован снизу наконечником 13, а сверху - опорой 11, выполненной с возможностью осевого перемещения относительно ствола 1 в пределах его верхней кольцевой выборки 9. Центраторы 8 имеют диаметр D1, описываемой вокруг них окружности, который больше диаметра D2 уплотнительного элемента 12 в транспортном положении.

Конус 14 с наконечником 13 выполнен с возможностью осевого перемещения относительно ствола 1 в пределах его нижней кольцевой выборки 10.

Ниже нижней кольцевой выборки 10 на наружной поверхности ствола 1 с возможностью осевого перемещения расположена обойма 15, оснащенная пружинными центраторами 16 и направляющим штифтом 17, который размещен в фигурном пазе 2. С обоймой 15 по ее окружности соединены шлипсы 18 (см. фиг.3), подпружиненные внутрь в радиальном направлении посредством пружинных пластин 19 (см. фиг.1).

Осевые короткий 3 и длинный 4 участки фигурного паза 2 соединены между собой замкнутым фигурным участком 20 так, что при осевом возвратно-поступательном перемещении обоймы 15 относительно ствола направляющий штифт 17 будет расположен то в осевом коротком участке 3 - транспортное положение, то в осевом длинном участке 4 фигурного паза - рабочее положение.

Несанкционированные перетоки жидкости на сопрягаемых поверхностях исключаются уплотнительными кольцами 21.

Пакер работает следующим образом.

На устье скважины (на фигурах не показано) к грузу 5 (см. фиг.1) пакера присоединяют канат 22. Пакер на канате 22 спускают в колонну труб (на фигурах не показано) в интервал, где необходимо провести опрессовку. В процессе спуска пакера опора 11 (см. фиг.1) находится на нижней кромке верхней кольцевой выборки 9, а конус 14, жестко соединенный с наконечником 13, находится на нижней кромке нижней кольцевой выборки 10, благодаря чему исключается складывание уплотнительного элемента 12, который остается в вытянутом состоянии в транспортном положении.

Направляющий штифт 17 обоймы 15 размещен на осевом коротком участке 3 (см. фиг.2) фигурного паза 2, причем диаметр D1 описываемой вокруг центраторов 8 (см. фиг.1) окружности больше диаметра D2 уплотнительного элемента 12 в транспортном положении (D1>D2), благодаря чему он не контактирует во время спуско-подъемных операций со стенками колонны и не истирается. Достигнув необходимого интервала опрессовки, заливают колонну труб технологической жидкостью. После чего пакер приподнимают примерно на 1 метр и опускают, в результате проделанной операции направляющий штифт 17 перемещается (при подъеме) из осевого короткого участка 3 посредством нижней части замкнутого фигурного участка 20 в нижнюю часть осевого длинного участка 4 фигурного паза 2 (см. фиг.2), а затем (при спуске) направляющий штифт 17 перемещается из нижней части осевого длинного участка 4 фигурного паза 2 в его верхнюю часть. При этом пакер за исключением деталей 15, 16, 17, 18 и 19, которые остаются неподвижными благодаря контакту пружинных центраторов 16 обоймы 15 со стенками колонны труб, перемещается относительно деталей 15, 16, 17, 18 и 19 соответственно вверх, а затем вниз.

Движение вниз продолжается до тех пор, пока шлипсы 18 обоймы 15 (см. фиг.1), подпружиненные внутрь в радиальном направлении посредством пружинных пластин 19, не войдут в контакт с конусом 14, расположенным на нижней кромке нижней кольцевой выборки 10 ствола 1 с возможностью осевого перемещения.

Далее под действием веса ствола 1 и груза 5, навернутого на него сверху сначала, конус 14, расположенный в нижней кольцевой выборке 10 ствола 1, начнет подниматься вверх, передавая при этом осевое усилие вверх через уплотнительный элемент 12 на опору 11, которая расположена на нижней кромке верхней кольцевой выборки 9 ствола 1 с возможностью осевого перемещения. Опора 11 перемещается вверх на длину L1 верхней кольцевой выборки 9, а поскольку длина L1 верхней кольцевой выборки 9 меньше длины L2 нижней кольцевые выборки 10 (L1<L2), то опора 11, достигнув верхней кромки верхней кольцевой выборки 9, останавливается, конус 14 продолжает движение вверх под действием силы воздействия на них шлипсов 18 снизу до тех пор, пока конус 14 не упрется в верхнюю кромку нижней кольцевой выборки 10. В этот момент происходит складывание уплотнительного элемента 12, который изнутри соприкоснется и слегка прижмется к стенкам колонны труб.

В дальнейшем уже под действием веса ствола 1 и груза 5 конус 14 отгибает пружинные пластины 19 шлипсов 18 в радиальном направлении наружу, прижимая их зубчатую часть к стенкам колонны труб, при этом происходит фиксация пакера на стенках колонны труб от смещения вниз.

Затем устье скважины герметизируют (на фигурах 1, 2 и 3 не показано) и внутри колонны поднимают давление, которое действует на уплотнительный элемент 12 сверху, а также через радиальные отверстия 7 ствола 1 передается на внутреннюю поверхность уплотнительного элемента 12, который раздувается и плотно прижимается к стенкам колонны труб.

При этом давление, воздействующее на уплотнительный элемент 12, сверху будет дополнительно прижимать зубчатую часть шлипсов 18 к стенкам колонны труб, усиливая фиксацию пакера, а уплотнительный элемент 12 надежно перекроет внутреннее пространство колонны труб. Причем, чем выше давление опрессовки колонны труб, тем большее давление оказывается на уплотнительный элемент 12 и сильнее фиксация шлипсов 18 пакера на стенках колонны труб.

Установив степень герметичности колонны труб, давление сбрасывают и пакер посредством каната 22 поднимают на высоту примерно 1 м и опускают. При таких действиях сначала (при подъеме) направляющий штифт 17 перемещается из верхней части осевого длинного участка 4 фигурного паза 2 (см. фиг.2) в верхнюю часть замкнутого фигурного участка 20, при этом как только конус 14 выйдет из контакта со шлипсами 18, воздействующими на него снизу, конус 14 и опора 11 опустятся на нижний кромки соответственно нижней кольцевой выборки 10 и верхней кольцевой выборки 9 ствола 1, при этом уплотнительный элемент 12 вытягивается и отходит от стенок колонны труб. Затем (при спуске) направляющий штифт 17 перемещается уже в верхнюю часть осевого короткого участка 3 фигурного паза 2, переводя пакер из рабочего положения в транспортное. При этом пакер, за исключением деталей 15, 16, 17, 18 и 19 (см. фиг.1), которые остаются неподвижными благодаря контакту пружинных центраторов 16 обоймы 15 со стенками колонны труб, перемещается относительно деталей 15, 16, 17, 18 и 19 соответственно вниз, а затем вверх.

Далее пакер может быть перемещен в другой интервал скважины для опрессовки колонны труб или извлечен на поверхность.

Предлагаемый пакер имеет небольшие габариты и вес, кроме того, он дешев в изготовлении, в связи с чем снижается стоимость пакера, а расширение его функциональных возможностей позволяет производить опрессовки труб в колоннах малого диаметра, что несомненно ускоряет процесс ремонтных работ в скважинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 2005 |

|

RU2291946C1 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

| ПАКЕР | 2005 |

|

RU2291947C1 |

| ПАКЕР | 2007 |

|

RU2363833C2 |

| ПАКЕР | 2020 |

|

RU2748337C1 |

| ПАКЕР | 2007 |

|

RU2358089C1 |

| ПАКЕР | 2006 |

|

RU2305752C1 |

| Пакер | 2015 |

|

RU2614848C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2011 |

|

RU2453679C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

Изобретение относится к нефтедобывающей промышленности, а именно к скважинным устройствам для многократной поинтервальной опрессовки колонны труб в скважине. Обеспечивает опрессовку труб в колоннах малого диаметра, ускорение процесса ремонтных работ в скважинах, низкую себестоимость, имеет небольшие габариты и вес. Пакер состоит из ствола с фигурным пазом на наружной поверхности с чередующимися осевыми коротким и длинным участками. Сверху со стволом соединен груз, а снизу ствол оборудован заглушкой. Ствол снабжен радиальными отверстиями, выше которых расположены центраторы. В верхней части ствола 1 на его наружной поверхности выполнены верхняя - длиной L1 и нижняя - длиной L2 кольцевые выборки, расположенные соответственно ниже верхней кромки радиальных отверстий и ниже радиальных отверстий ствола, причем L1<L2. На наружной поверхности ствола сверху вниз расположены опора, уплотнительный элемент, наконечник и конус. Наконечник и конус жестко соединены между собой. Уплотнительный элемент зафиксирован снизу наконечником, а сверху - опорой, выполненной с возможностью осевого перемещения относительно ствола в пределах его верхней кольцевой выборки. Центраторы имеют диаметр D1 описываемой вокруг них окружности, который больше диаметра D2 уплотнительного элемента в транспортном положении. Конус с наконечником выполнен с возможностью осевого перемещения относительно ствола в пределах его нижней кольцевой выборки. Ниже нижней кольцевой выборки на наружной поверхности ствола с возможностью осевого перемещения расположена обойма, оснащенная пружинными центраторами и направляющим штифтом, который размещен в фигурном пазу. С обоймой по ее окружности соединены шлипсы, подпружиненные внутрь в радиальном направлении посредством пружинных пластин. Осевые короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком. 3 ил.

Пакер, включающий ствол с фигурным пазом на наружной поверхности с чередующимися осевыми коротким и длинным участками, опору, расположенные под ней уплотнительный элемент и конус с наконечником, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, соединенные с обоймой по ее окружности шлипсы, подпружиненные внутрь в радиальном направлении, груз, соединенный сверху со стволом, при этом осевые короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола направляющий штифт будет расположен то в коротком осевом участке - транспортное положение, то в длинном осевом участке фигурного паза - рабочее положение, отличающийся тем, что ствол снабжен выше конуса радиальными отверстиями, выше которых расположены центраторы с диаметром описываемой вокруг них окружности, большим диаметра уплотнительного элемента в транспортном положении, причем на наружной поверхности ствола выполнены верхняя и нижняя кольцевые выборки, расположенные соответственно ниже верхней кромки радиальных отверстий и ниже радиальных отверстий ствола, при этом уплотнительный элемент расположен на наружной поверхности ствола и зафиксирован снизу наконечником, а сверху - опорой, выполненной с возможностью осевого перемещения относительно ствола в пределах верхней кольцевой выборки ствола, конус выполнен с возможностью осевого перемещения относительно ствола в пределах нижней кольцевой выборки, причем ствол снизу оборудован заглушкой, а обойма оснащена пружинными центраторами.

| Устройство для защиты электрических установок от сверхтоков | 1933 |

|

SU37763A1 |

| Пакер с резиновым уплотнением и плашками | 1956 |

|

SU107827A1 |

| Устройство для опрессовки заколонного пространства в скважинах | 1961 |

|

SU142602A1 |

| Устройство для разобщения пластов | 1977 |

|

SU735745A1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232869C2 |

| Преобразователь парциального давления кислорода | 1983 |

|

SU1161081A1 |

Авторы

Даты

2006-12-27—Публикация

2005-07-07—Подача