Изобретение относится к нефтедобывающей промышленности, а именно к скважинным устройствам для многократной опрессовки колонны труб в скважине.

Известен пакер, включающий ствол с фигурным пазом на наружной поверхности с чередующимися осевым коротким и длинным участками, опору, уплотнительный элемент, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, груз, соединенный сверху со стволом, при этом осевые короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при возвратно-поступательном перемещении обоймы относительно ствола направляющий штифт будет расположен то в осевом коротком участке - транспортное положение, то в осевом длинном участке фигурного паза - рабочее положение, причем обойма снабжена по окружности пружинными центраторами, а ствол снабжен выше обоймы и ниже опоры соответственно верхними и нижними радиальными каналами, а также по наружной поверхности - кольцевой выборкой в районе нижних радиальных каналов, превосходя их по осевой длине, при этом уплотнительный элемент расположен на наружной поверхности ствола и зафиксирован снизу опорой, а сверху - обоймой, выполненной с возможностью осевого перемещения относительно ствола в пределах кольцевой выборки ствола, причем ствол снизу заглушен и оборудован дополнительным грузом, при этом фигурный паз между короткими и длинными участками в нижней части оснащен выборкой вверх, в которой размещен направляющий штифт при спуске пакера вниз [патент RU 2291947, опубл. 20.01.2007].

Известен также пакер [патент RU 2305752, опубл. 10.09.2007], включающий ствол с фигурным пазом на наружной поверхности с коротким и длинным продольными участками, жестко связанную со стволом опору, последовательно расположенные под ней уплотнительный элемент и конус, установленную в стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, установленные в обойме по ее окружности центраторы и шлипсы, подпружиненные соответственно наружу и внутрь в радиальном направлении, самоуплотняющуюся манжету, установленную на стволе выше опоры, жестко соединенный со стволом наконечник и груз, расположенный сверху ствола, при этом продольные короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком. Уплотнительный элемент выполнен в виде самоуплотняющейся манжеты, не пропускающей сверху вниз, а наконечник сверху оснащен радиальными отверстиями, выше которых выполнена заглушка, оснащенная радиальным штифтом, при этом груз выполнен в виде стакана, надетого на наконечник и герметично перекрывающего его радиальные отверстия, выполненные с возможностью открытия при перемещении наконечника вниз относительно груза, на наружной поверхности которого выполнены сквозные осевые проточки под радиальный штифт заглушки наконечника, причем выше сквозных осевых проточек имеются радиальные каналы, постоянно сообщающиеся внутреннее пространство груза с наружным пространством, при этом ствол снизу оснащен дополнительным грузом, выше которого на стволе выполнены нижние радиальные каналы.

Наиболее близким к заявленному по совокупности признаков является пакер [патент RU 2291946, опубл. 20.01.2007], включающий в себя ствол с фигурным пазом на наружной поверхности с чередующимися осевыми коротким и длинным участками, опору, расположенные под ней уплотнительную манжету и конус, жестко соединенный со стволом, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, соединенные обоймой по ее окружности шлипсы, подпружиненные внутрь в радиальном направлении, жестко соединенный через конус со стволом наконечник, через который пропущен шток с радиальными отверстиями и центральным каналом, расположенными выше наконечника, шток оснащен кольцевым выступом внизу, взаимодействующим с наконечником, и соединен сверху грузом, при этом осевые короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола направляющий штифт будет расположен то в осевом коротком участке - транспортное положение, то в осевом длинном участке фигурного паза - рабочее положение. Шток герметично вставлен в наконечник, заглушен снизу, дополнительно оборудован снаружи кольцевой выборкой в районе верхней кромки радиальных отверстий и расположенными выше радиальных отверстий центраторами, с диаметром описываемой вокруг них окружности, большим диаметра уплотнительной манжеты в транспортном положении, которая расположена на наружной поверхности штока и зафиксирован снизу наконечником, а сверху - опорой, выполненной с возможностью осевого перемещения относительно штока в пределах кольцевой выборки штока, при этом ствол снизу перфорирован и оборудован заглушкой, а обойма оснащена пружинными центраторами.

Недостатками прототипа и аналогов является сложность и длительность технологического процесса герметизации эксплуатационной колонны, обусловленные необходимостью проведения нескольких спуско-подъсмных операций.

Технической задачей предлагаемого изобретения является сокращение длительности и трудоемкости процесса монтажа пакера.

Указанный технический результат достигается тем, что в пакере, включающим ствол с фигурным пазом на наружной поверхности с чередующимися осевыми коротким и длинным участками, соединенными между собой замкнутым фигурным участком, опору, уплотнительную манжету, установленную с возможностью осевого перемещения на наружной поверхности штока, имеющего центральный канал, обойму с направляющим штифтом, размещенным в фигурном пазе, и центратор, согласно изобретению, уплотнительная манжета зафиксирована опорой снизу, а сверху корпусом, подпружиненным к головке в осевом направлении и выполненным с возможностью осевого перемещения вдоль штока, причем головка снабжена по окружности центратором. При этом пакер снабжен узлом расстыковки, расположенным выше уплотнительной манжеты и содержащим ловильную головку.

Для повышения надежности работы центратор может быть изготовлен из упругого материала и закреплен с помощью кольцевого паза в форме «ласточкин хвост».

Кроме того, в верхней части штока и в головке может быть выполнен ряд радиальных отверстий по окружности, предназначенных для удаления части жидкости из внутренней полости пакера в затрубное пространство.

В некоторых вариантах исполнения ствол может быть оснащен отбойником, установленным ниже фигурного паза, а к нижней части ствола присоединен перфорированный патрубок с заглушкой на конце, окруженный направляющим центратором.

Осевой короткий и длинный участки фигурного паза соединены между собой замкнутым фигурным участком так, что при осевом возвратно-поступательном перемещении направляющий штифт будет расположен то в осевом коротком участке - транспортное положение, то в осевом длинном участке - рабочее положение.

Монтаж пакера производится совместно с установкой электроцентробежного насоса (УЭЦН) на грузонесущем кабеле за одну спуско-подъемную операцию (СПО), при этом нагнетание жидкости в интервал, в котором производится опрессовка, производится через спускаемую совместно с пакером УЭЦН. В результате снижаются финансовые затраты на монтаж и демонтаж установки в целом. Установка пакера за одну СПО осуществляется за счет упрощенного и надежного процесса монтажа и демонтажа, что также способствует снижению вероятности возникновения ошибок в процессе монтажа/демонтажа. Демонтаж пакера осуществляется при помощи съемного инструмента, который спускается в скважину по завершении процесса опрессовки, после чего он зацепляется к узлу расстыковки, и таким образом путем натяжения вверх съемного инструмента производится демонтаж пакера, что в свою очередь снижает нагрузку на грузонесущий кабель и вероятность его повреждения в процессе СПО.

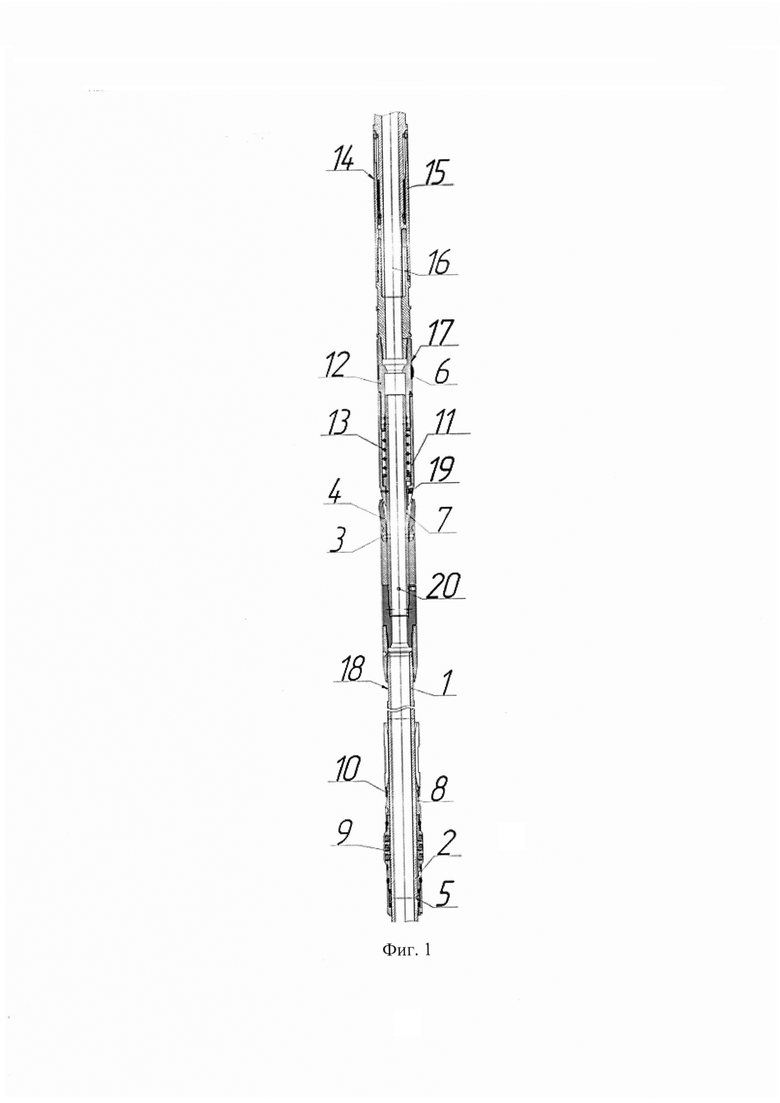

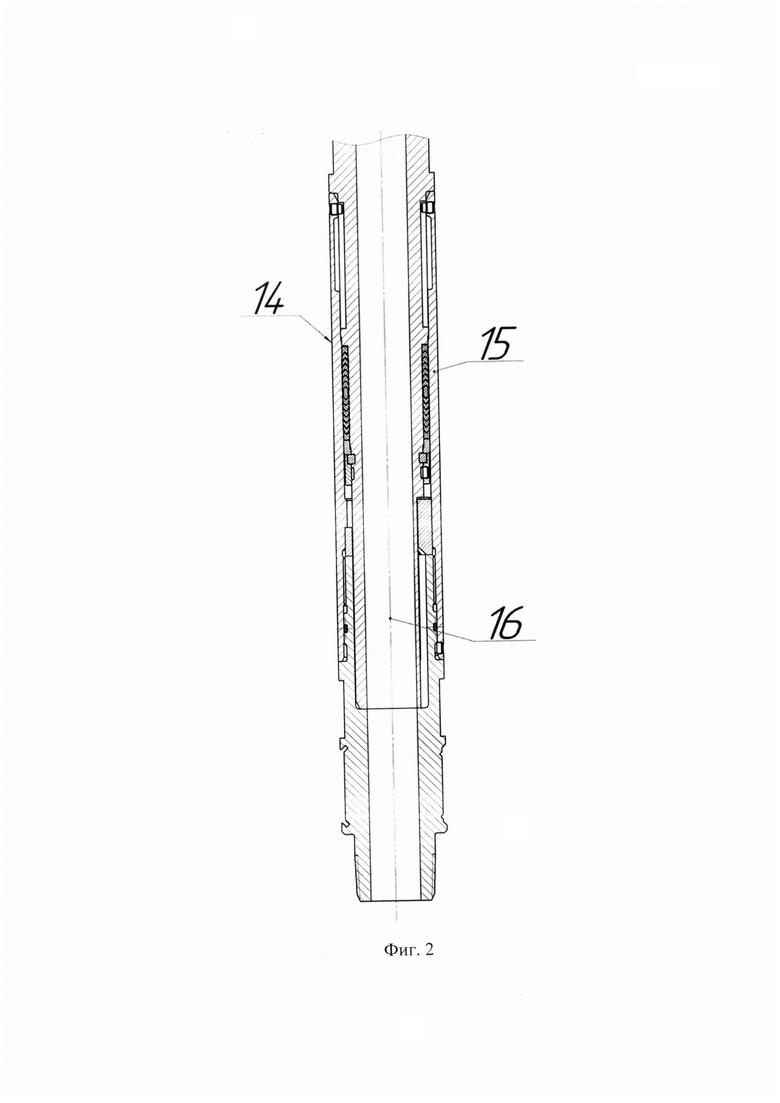

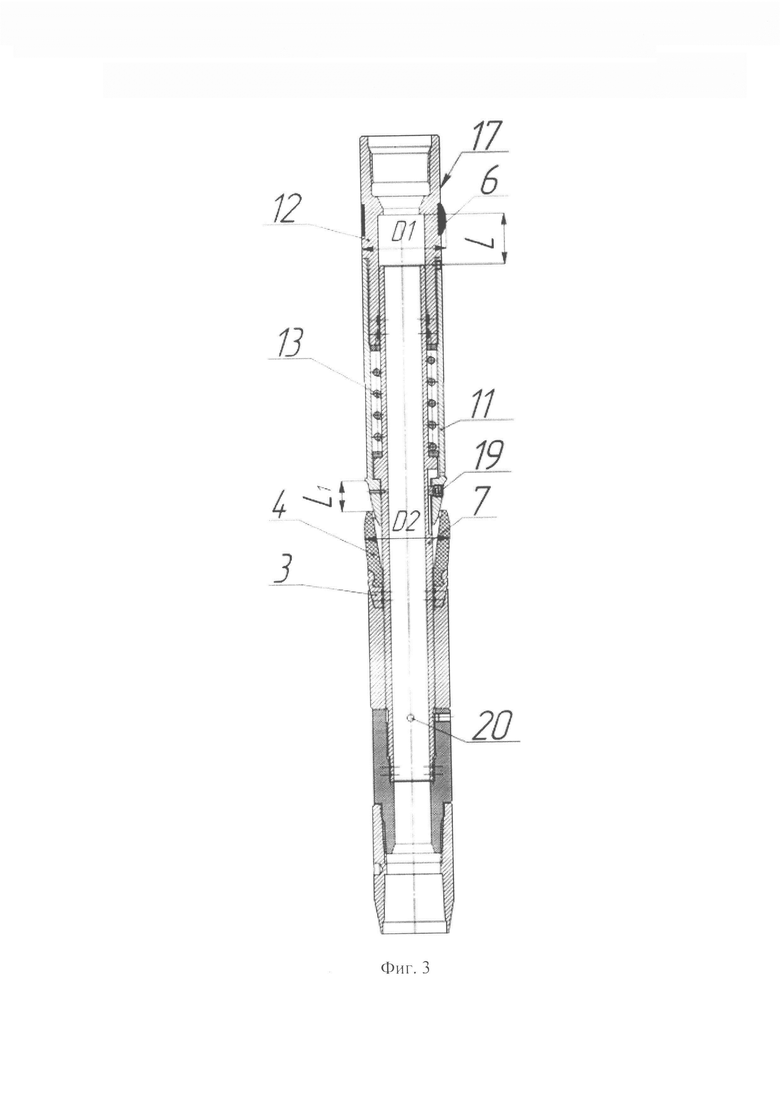

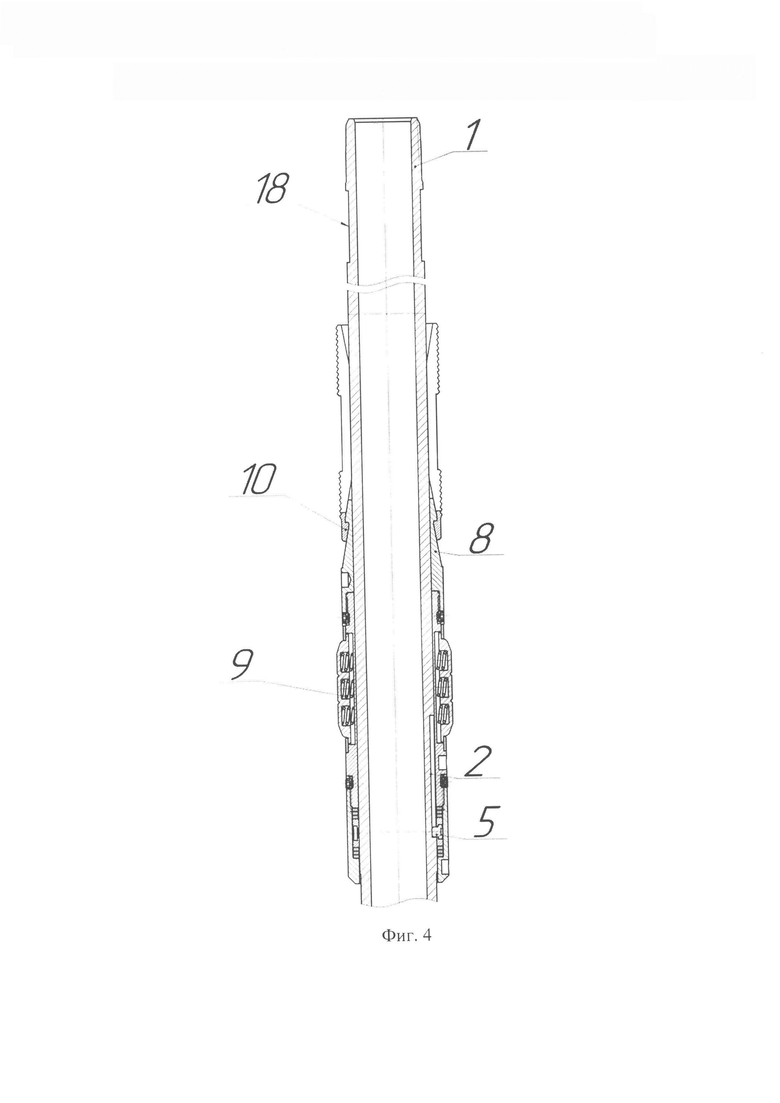

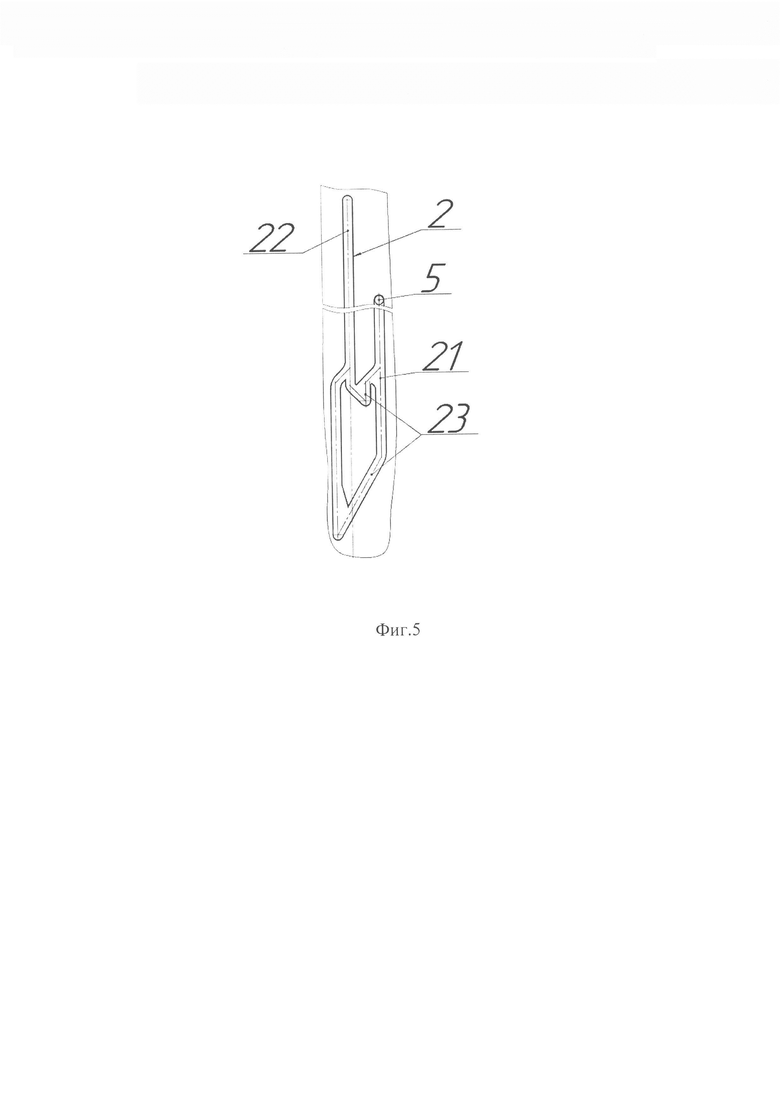

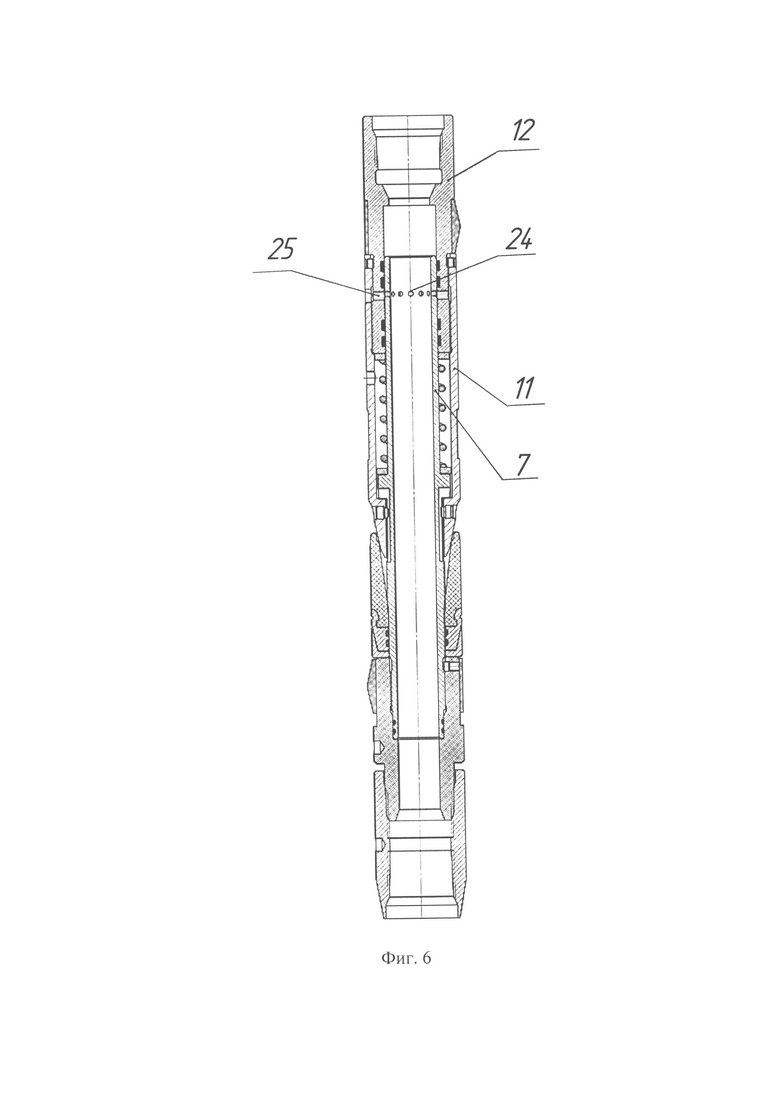

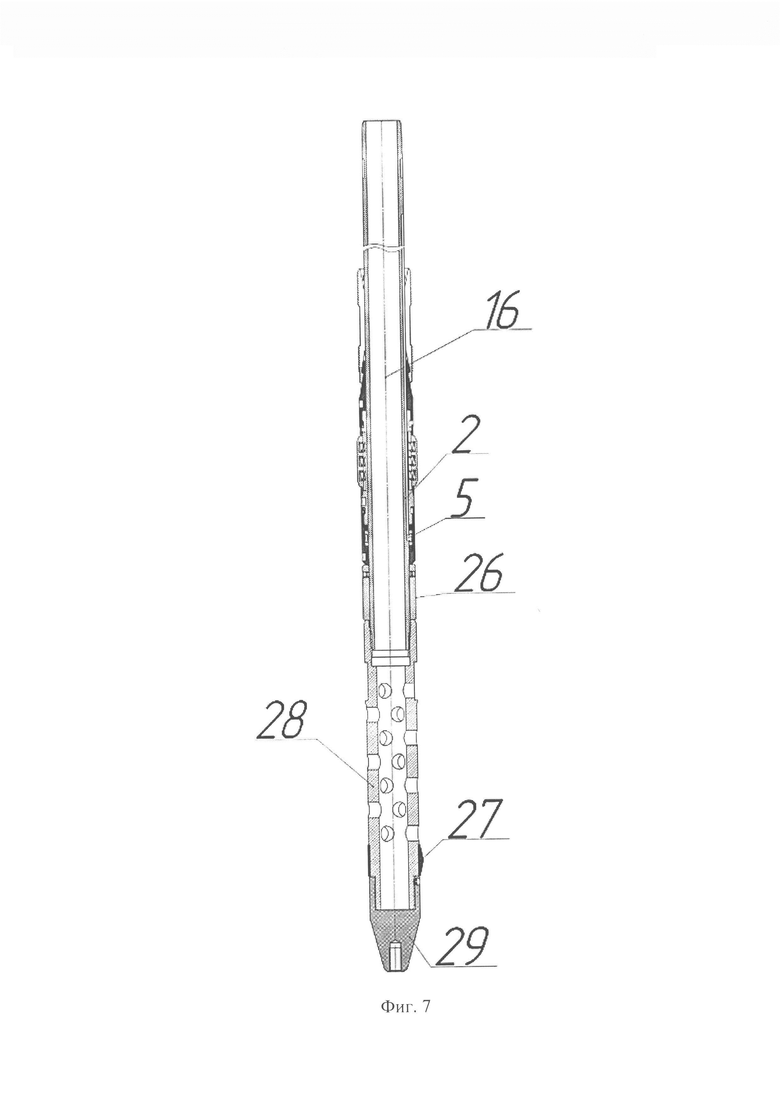

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид предлагаемого пакера в продольном разрезе; на фиг. 2 - узел расстыковки в продольном разрезе; на фиг. 3 - уплотнительный узел в продольном разрезе; на фиг. 4 - якорный узел в продольном разрезе; на фиг. 5 - развертка фигурного паза, выполненного на наружной поверхности штока; на фиг. 6 - вариант исполнения уплотнительного узла, на фиг. 7 - вариант исполнения якорного узла.

Пакер содержит ствол 1 (фиг. 1, 4) с центральным каналом 16 и фигурным пазом 2 на наружной поверхности, опору 3 (см. фиг. 1, 3) с установленной над ней уплотнительной манжетой 4, обойму с направляющим штифтом 5, расположенным в фигурном пазе 2 с возможностью осевого перемещения вдоль ствола 1, и центратор 6, размещенный по окружности головки 12. Манжета 4 закреплена на наружной поверхности штока 7, проходящего через опору 3. Шток 7 имеет центральный канал 16 с отверстием 20..

Центратор 6 может быть изготовлен из упругого материала и закреплен на наружной поверхности головки 12 с помощью кольцевого паза в форме «ласточкин хвост». Применение такого удерживающего устройства и упругие свойства материала увеличивают надежность работы центратора.

Вдоль ствола 1 якорного узла 18 установлен конус 8, который подпружинен в радиальном направлении пружинами 9 (фиг. 1, 4). Выше конуса 8 посредствам соединения «ласточкин хвост» расположен стакан 10, нижняя часть которого выполнена в виде зубчатых отгибающихся пластин.

Уплотнительный узел 17 (фиг. 3) включает в себя уплотнительную манжету 4, расположенную на наружной поверхности штока 7 и зафиксированную снизу опорой 3, а сверху - корпусом 11, который установлен с возможностью осевого перемещения вдоль штока 7 в пределах длины L] и подпружинен к головке 12 пружиной 13 в осевом направлении. Во время спуска корпус 11 зафиксирован срезным винтом 19 от осевого перемещения вдоль ствола 7.

Для удобства монтажа выше головки 12 расположен узел расстыковки 14, содержащий ловильную головку 15 (фиг. 2).

Диаметр окружности D1, описываемый вокруг центратора 6, размещенного на наружной поверхности головки 12, должен быть больше, чем габаритный диаметр D2 уплотнительной манжеты 4 в транспортном положении (фиг. 3).

Фигурный паз 2 выполнен с чередующимися осевым коротким 21 (фиг. 5) и длинным 22 участками, которые соединены между собой замкнутым фигурным участком 23 так, что при осевом возвратно-поступательном перемещении относительно ствола 1 направляющий штифт 5 будет расположен то в осевом коротком участке 21 - транспортное положение, то в осевом длинном участке 22 фигурного паза 2 - рабочее положение.

В некоторых вариантах исполнения конструкции уплотнительного узла по окружности в верхней части штока 7 (фиг. 6) и головке 12 может быть выполнен ряд радиальных отверстий 24 и 25, соответственно.

В якорном узле 18 (фиг. 7) вдоль ствола 1 ниже фигурного паза 2 с направляющим штифтом 5 может быть дополнительно установлен отбойник 26, который предотвращает срезание или деформацию направляющего штифта 5 во время подъема пакера, так как нагрузка от собственного веса пакера передается на отбойник 26.

В некоторых вариантах исполнения якорного узла 18 к нижней части ствола 1 может быть присоединен перфорированный патрубок 28 с заглушкой 29 на конце, окруженный направляющим центратором 27. Дополнительное оснащение пакера компонентами 27, 28 предотвращает попадание асфальтенов в проходной канал 16 пакера, при этом заглушка 29, имеющая клиновидную форму, выполняет функцию скребка, удаляя часть парафиновых отложений со стенок колонны во время спуска пакера в скважину.

Пакер работает следующим образом.

Пакер вместе с УЭЦН на грузонесущем кабеле спускают в колонну труб на заданную глубину.

Во время спуска пакера в скважину направляющий штифт 5 размещен в осевом коротком участке 21 фигурного паза 2. За счет того, что габаритный диаметр центратора 6 больше диаметра уплотнительной манжеты 4 в транспортном положении, исключается ее контакт с колонной во время монтажа и снижается риск преждевременного износа поверхности уплотнительной манжеты 4.

Во время спуска пакера (фиг. 1), внутренний объем пакера заполняется столбом жидкости через центральный канал 16, и после достижения планируемой глубины пакер совместно с УЭЦН поднимают примерно на 1 метр для перевода пакера из транспортного положения в рабочее, чтобы направляющий штифт 5 из короткого участка 21 через нижнюю часть фигурного паза 2 переместился в нижнюю часть длинного участка 22 фигурного паза 2. После чего установку спускают обратно на заданную глубину, и направляющий штифт 5 переходит из нижней части длинного участка 22 фигурного паза 2 в его верхнюю часть.

Движение вниз элементов пакера относительно неподвижного центратора 6, происходит до того момента, пока стакан 10, зажатый пружиной 9 в радиальном направлении, не войдет в контакт с наружной поверхностью конуса 8, который жестко соединен со стволом 1. В процессе спуска пакера центратор 6 подпружинен наружу и находится в постоянном контакте с внутренней поверхностью колонны труб. В результате взаимодействия с конусом 8 зубчатые пластины стакана 10 под воздействием собственного веса пакера отгибаются в радиальном направлении, увеличивая наружный диаметр стакана 10, и таким образом последний при помощи зубчатой части фиксируется на внутренней стенке колонны труб, удерживая пакер на заданной глубине от смещения вниз.

При дальнейшей разгрузке компоненты 1, 2, 5, 8, 9, 10 якорного узла 18 остаются неподвижными, а ловильная головка 15 узла расстыковки 14 и компоненты 3, 4, 11 и 12 под действием собственного веса пакера и УЭЦН спускаются вниз, в результате чего опора 3 уплотнительной манжеты 4 скользит в осевом направлении вдоль неподвижного штока 7 и под нагрузкой происходит срезание винтов 19, что позволяет корпусу 11 продолжить скольжение вниз вдоль штока 7 в пределах длины хода штока L], и далее корпус 11, упираясь в уплотнительную манжету 4, складывает ее, тем самым приводя манжету 4 в рабочее положение, при котором она герметично упирается в колонну труб, надежно герметизируя затрубное пространство.

После этого устье скважины герметизируют и внутри колонны увеличивают давление, которое воздействует на уплотнительную манжету 4 сверху, а также через центральный канал 16 и отверстие 20 в штоке 7 передается на внутреннюю поверхность уплотнительной манжеты 4, которая раздувается и плотно прилегает к внутренней поверхности колонны труб.

Чем выше давление, которое действует на уплотнительную манжету 4, тем сильнее прижимается зубчатая часть стакана 10 к стенке колонны и тем сильнее уплотнительная манжета 4 прижимается к внутренней поверхности колонны, обеспечивая надежную герметизацию затрубного пространства и надежную фиксацию пакера от перемещения в осевом направлении вдоль колонны труб.

По окончанию процесса опрессовки, давление сбрасывают и пакер совместно с УЭЦН приподнимают на высоту 1 метр и опускают вниз. При подъеме корпус 11 движется вверх вдоль штока 7 в пределах длины L1 и останавливается, в то время как головка 12 перемещается вдоль штока 7 в пределах длины хода штока L. В связи с тем, что длина хода штока L больше длины хода манжеты L1, шток 7 после того, как опора 3 уплотнительной манжеты 4 прекратила движение, корпус 11 и головка 12 продолжают двигаться вверх до момента, пока шток 7 верхним торцем не прижмется к кольцевому выступу головки 12, в этот момент происходит вытягивание манжеты 4, которая постепенно отстыковывается от поверхности колонны труб. Далее пакер и УЭЦН продолжают движение вверх, а направляющий штифт 5 движется из верхней части осевого длинного участка 22 фигурного паза 2 (фиг. 5) в верхнюю часть замкнутого фигурного участка 23. При спуске перемещения штифта 5 продолжается уже в верхнюю часть осевого короткого участка 21 фигурного паза 2, что переводит пакер из рабочего положения в транспортное.

После этого пакер можно переместить в другой интервал скважины для опрессовки колонны труб или извлечь из скважины на поверхность.

При демонтаже пакера во время подъема, когда корпус 11 скользит вдоль неподвижного штока 7, происходит совмещение отверстий 24 штока 7 и отверстий 25 головки 12, что способствует удалению части жидкости из внутренней полости пакера в затрубное пространство и выравнивает давление между пакером и затрубным пространством. Снижение давление внутри пакера способствует тому, что наружный диаметр уплотняющей манжеты 4 уменьшается для перехода в транспортное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 2005 |

|

RU2291947C1 |

| ПАКЕР | 2005 |

|

RU2291946C1 |

| ПАКЕР | 2005 |

|

RU2290490C1 |

| ПАКЕР | 2006 |

|

RU2305752C1 |

| ПАКЕР | 2007 |

|

RU2363833C2 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

| ПАКЕР | 2007 |

|

RU2358089C1 |

| Пакер | 2015 |

|

RU2614848C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2011 |

|

RU2453679C1 |

1. Пакер, включающий ствол с фигурным пазом на наружной поверхности с чередующимися осевым коротким и длинным участками, соединенными между собой замкнутым фигурным участком, уплотнительную манжету с опорой, установленную с возможностью осевого перемещения на наружной поверхности штока, имеющего центральный канал, обойму с направляющим штифтом, размещенным в фигурном пазе, и центратор, отличающийся тем, что уплотнительная манжета зафиксирована опорой снизу, а сверху корпусом, подпружиненным к головке в осевом направлении и выполненным с возможностью осевого перемещения вдоль штока, причем головка снабжена по окружности центратором, при этом выше уплотнительной манжеты дополнительно размещен узел расстыковки, содержащий ловильную головку.

2. Пакер по п. 1, отличающийся тем, что центратор изготовлен из упругого материала и закреплен с помощью кольцевого паза в форме «ласточкин хвост».

3. Пакер по п. 1, отличающийся тем, что в верхней части штока и в головке выполнен ряд радиальных отверстий по окружности.

4. Пакер по п. 1, отличающийся тем, что ствол оснащен отбойником, установленным ниже фигурного паза.

5. Пакер по п. 1, отличающийся тем, что к нижней части ствола присоединен перфорированный патрубок с заглушкой на конце, окруженный направляющим центратором.

| 0 |

|

SU158674A1 | |

| Пакер | 1971 |

|

SU613079A1 |

| ПАКЕР | 2005 |

|

RU2291946C1 |

| US 5366010 A, 22.11.1994 | |||

| US 4049055 A, 20.09.1977. | |||

Авторы

Даты

2021-05-24—Публикация

2020-09-07—Подача