Изобретение относится к ядерной технике, а именно к технологии изготовления таблеток ядерного топлива из смесей на базе диоксида урана, в частности к подготовке порошков к "сухому" прессованию.

Процесс подготовки порошков UO2 к прессованию заключается в улучшении их текучести и повышении насыпной плотности. Достигается это, как правило, путем измельчения исходных порошков, уплотнения, грануляции и сфероидизации гранулята. Измельчение осуществляется в шаровых, струйных, дисковых, молотковых и др. типах мельниц. Процесс уплотнения осуществляется методами прокатки валками, экструзии, брикетирования и др. Гранулирование производится путем протирания через сетки с фиксированным размером ячейки, а сфероидизация - окаткой гранул во всевозможных вращающихся емкостях.

Полученный таким образов гранулят в большинстве случаев смешивают с сухими смазывающими добавками, после чего передают на прессование. В качестве сухих смазок, как правило, используют стеараты цинка или алюминия.

В подавляющем большинстве технологий процессы уплотнения, грануляции и сфероидизации разделены операционно и существенно отличаются аппаратурным оформлением. Такое построение технологии требует межоперационных транспортировок, увеличивает потери сырья, снижает качество продукции по показателям однородности и химической чистоты.

Известен способ изготовления таблеток ядерного топлива (GB 2320800, МПК G21C 3/62, 01.07.1998), включающий измельчение исходного сырья диоксида урана и плутония с последующей прокаткой валками для повышения текучести. После прессования, несмотря на удовлетворительную текучесть порошка, механическая прочность сырых таблеток вследствие анизотропии свойств получаемых гранул после прокатки валками остается низкой. Прессование таких порошков известными способами при давлениях порядка 3 т/см2 приводит к отслаиванию торцов прессовок и другим видам нарушения целостности сырой таблетки (трещины, сколы).

В другом известном способе изготовления таблеток ядерного топлива (ЕР 0277708, МПК G21C 3/62, 10.08.1988), включающем измельчение исходных порошков мелющими телами, прессование и спекание, также используется прокатка порошков валками с известными негативными последствиями.

Наиболее близким по технической сущности и достигаемому результату к описываемому (прототипом) является способ изготовления таблеток ядерного топлива (RU 2165651, МПК G21C 3/64, 20.04.2001), включающий измельчение исходных порошков мелющими телами, прессование и спекание, в котором измельчение исходного порошка проводят шарами с d≥9 мм, разгоняемыми до ускорений не менее 4,12g в планетарной, и/или шаровой, и/или тороидальной мельницах. Причем прессование осуществляют давлением 0,52…2,35 т/см2.

Известный способ обеспечивает достаточную прочность сырых таблеток при низких давлениях прессования, но характеризуется недостаточной производительностью, цикличностью и малым ресурсом работы оборудования. Причем при использовании планетарных мельниц наблюдается нагартовка материала на внутренних стенках камеры. Длительность времени обработки на тороидальных мельницах приводит к перегреву подшипниковых узлов и камеры и требует охлаждения оборудования между циклами работы; к повышенному загрязнению обрабатываемого материала металлическими включениями. Из-за цикличности обработки снижается однородность свойств обработанного порошка.

Регулировка плотности в данном способе изготовления таблеток осуществляется введением порообразователя в готовый гранулят, что уменьшает эффективность его действия, увеличивает разброс значений плотности и снижает химическую чистоту таблеток.

Таким образом, известные способы "сухого" прессования характеризуются либо большим количеством операций, что снижает качество продукции по показателям однородности и химической чистоты, увеличивает потери сырья на межоперационных транспортировках, требует большого количества единиц оборудования, производственных площадей и увеличивает численность обслуживающего персонала, либо обладает узкими возможностями реализации различных требований к таблеткам, низкой производительностью, цикличностью и малым ресурсом работы оборудования. Кроме того, большинство известных технологий требуют использования лишь одного типа исходного порошка, не обеспечивают высоких насыпных характеристик, что требует повышенных давлений прессования, прецизионного пресс-инструмента, специальных прессов и оснастки, автоматизированной системы съема, укладки и транспортирования сырых таблеток.

Растущие требования к таблеткам требуют введения в порошок UO2 все большего числа различных технологических, эксплуатационных и легирующих добавок, количество которых изменяется от десятков (U3O8) до десятых и даже тысячных долей процентов по массе. Это вынуждает включать в технологию целые каскады дополнительных единиц оборудования для получения однородных сухих смесей.

Задачей настоящего изобретения является создание способа изготовления таблеток ядерного топлива, позволяющего перерабатывать исходные порошки различных типов, характеризующегося непрерывностью процесса подготовки гранулята с высокими насыпными характеристиками и текучестью, однородностью свойств по объему, обеспечивающего достаточную формуемость и прессуемость при низких давлениях прессования и высокую прочность сырых таблеток при минимальном количестве технологических операций, сохраняющего химическую чистоту обрабатываемого материала и уменьшающего потери сырья, сокращающего количество единиц оборудования, число обслуживающего персонала и производственные площади, использующего существующие прессы и пресс-инструмент и не требующего значительных затрат на создание автоматизированной системы съема и укладки сырых таблеток.

В результате решения данной задачи можно получить новые технические результаты, заключающиеся в повышении качества по микроструктуре и однородности свойств по объему, химической чистоте топливных таблеток, в обеспечении регулируемости пористости и плотности таблеток в широком интервале значений без использования порообразующих добавок.

Данные технические результаты достигаются тем, что в способе изготовления таблеток ядерного топлива, включающем обработку исходных порошков с использованием шаров, последующее прессование и спекание; обработку исходных порошков осуществляют в цилиндрической камере, которая установлена под утлом наклона ее оси к горизонту, обеспечивающим перемещение обрабатываемого порошка вдоль ее продольной оси, и которую приводят в плоскопараллельное вращение, радиус и частоту которого выбирают из условия закручивания шаров и их качения по внутренней поверхности камеры без отрыва от нее, при этом камера находится в состоянии покоя относительно собственной оси.

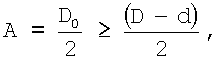

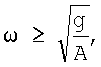

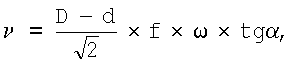

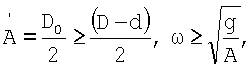

Радиус орбиты вращения камеры А и частоту ее вращения ω определяют, в частности, по следующим зависимостям:

где D - внутренний диаметр камеры, d - диаметр шара. D0 - диаметр орбиты вращения камеры, g - ускорение свободного падения.

Первая из указанных зависимостей получена экспериментально. На опытах установлено, что закручивание шаров имеет место, только если радиус орбиты вращения камеры не меньше разности внутреннего радиуса камеры и радиуса шара.

Вторая из указанных зависимостей получена из условия mω2A≥mg, где mω2А - действующая на шар массой m центростремительная сила, а mg - сила тяжести. Если центростремительная сила больше или равна силе тяжести, шар не оторвется от поверхности камеры даже в ее верхней части.

Соблюдение этих условий обеспечивает закручивание шаров и их качение по внутренней поверхности камеры без отрыва от нее.

Количество шаров предпочтительно выбирают из условия обеспечения покрытия ими внутренней поверхности камеры при ее вращении монослоем без существенных разрывов.

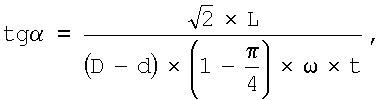

Используемый в способе характер движения шаров обеспечивает постоянный контакт мелющих тел с обрабатываемым материалом, что в несколько раз повышает эффективность обработки по сравнению с тороидальной вибрационной мельницей. Для исключения эффекта нагартовки обрабатываемого материала на стенках камеры последняя совершает плоскопараллельное вращение и находится в состоянии покоя относительно собственной продольной оси. Характер движения рабочей камеры обеспечивает перемещение обрабатываемого материала вдоль продольной оси рабочей камеры при наличии угла наклона ее к горизонту. Величина угла наклона α определяет скорость перемещения порошка. Время обработки t порошка, обеспечивающее достижение нужной насыпной плотности гранулята, определяется экспериментально, после чего устанавливается соответствующий угол наклона α, зависящий от длины рабочей камеры и времени обработки порошка

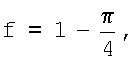

где L - длина рабочей камеры, t - время обработки порошка.

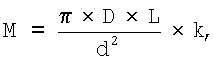

Наиболее эффективные результаты достигаются при загрузке шаров в количестве (масса М), которое обеспечивает покрытие внутренней поверхности камеры при ее вращении монослоем без существенных разрывов, т.е.

где М - масса шаров, k - масса одного шара.

Тогда скорость перемещения v порошка вдоль оси камеры

где  а производительность метода составит

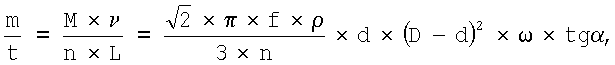

а производительность метода составит

где m - масса порошка; n=М/m - отношение массы шаров к массе порошка, которое определяется экспериментально из условия достижения насыпной плотности после утряски требуемого значения.

Отличительная особенность описываемого изобретения заключается в следующем. Так как силовое воздействие на порошок оказывается шаром в одной точке, то легко добиться высоких усилий, а поскольку при качении шара таких точек образуется множество, достигается высокая эффективность обработки. Легкость управления скоростью шаров обеспечивает управляемость процессами измельчения и уплотнения порошка, происходящими в предлагаемом способе одновременно. Характер движения порошка в цилиндрической камере, совершающей плоско-параллельное вращение, обеспечивает хорошее перемешивание и агломерацию. Такая обработка позволяет легко регулировать плотность и прочность гранул, а также насыпные характеристики гранулята в широком диапазоне значений, что обеспечивает возможность управления пористостью и плотностью таблеток, не требуя высоких давлений прессования.

Плотность и прочность гранул регулируется путем изменения угла наклона оси камеры и, вследствие этого, времени обработки порошка.

Следует также подчеркнуть, что описываемый способ предполагает высокую гомогенизацию смесей, что позволяет эффективно использовать различные легирующие добавки, а также получать высококачественные топливные таблетки как с использованием закиси-окиси урана, так и без нее.

Реализация описываемого способа может быть проиллюстрирована возможностью получения качественных таблеток ядерного топлива из исходных порошков, полученных по различным технологическим схемам: аммонийдиуранат-процесс (АДУ), газопламенный, сухая конверсия. Обработка порошков осуществлялась стальными шарами в цилиндрической рабочей камере. Исходный порошок шнеком подавали в приемник. Весь макет устанавливался под нужным углом наклона к горизонту. Обработанный порошок (гранулят) поступал в устройство выгрузки.

В полученный гранулят добавляли ~0,2% мас. стеарат цинка, окатывали смесь в биконическом барабане в течение 20 мин и подавали на прессование. Сырые таблетки имели достаточную прочность и хороший внешний вид. Спекание проводили в промышленной водородной печи BTU при температуре 1730…1750°С. Спеченные таблетки отличались равномерной структурой пористости. Крупные поры отсутствовали. Размер зерна составил ~10 мкм.

В табл. 1 приведены характеристики гранулята и таблеток, полученных из порошка разного типа при различных режимах изготовления на установке в соответствии с предложенным способом и на установке в соответствии с прототипом.

Одинаковый уровень качества таблеток достигается при времени обработки исходного порошка предлагаемым способом, по крайней мере, в шесть раз меньше, чем способом, описанным в прототипе.

В табл. 2 приведены результаты измерений характеристик исходного порошка и обработанного порошка (гранулята), полученного на полупромышленной установке.

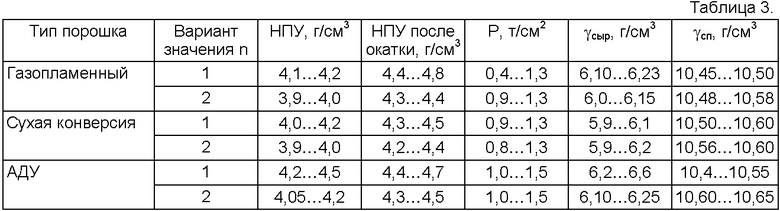

В табл.3 представлены результаты изготовления таблеток из пресспорошка, приготовленного при двух различных значениях n (отношение массы шаров М к массе порошка m).

В табл.4 представлены характеристики спеченных таблеток, изготовленных при различных давлениях прессования.

Для иллюстрации возможности регулирования плотности без использования порообразователя из одной партии исходного порошка UO2 были изготовлены две партии гранулята при различных углах наклона камеры установки в расчете на получение таблеток с плотностью 10,55 и 10,45 г/см3. Характеристики спеченных таблеток приведены в табл. 5.

Таким образом, при реализации способа в результате одной операции осуществляют прямую трансформацию исходных порошков различных типов в пресспорошок (гранулят) с высокими насыпными характеристиками, обеспечивающими регулирование пористости и плотности спеченных таблеток без использования порообразующих добавок при низких давлениях прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2021 |

|

RU2772886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2165651C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2499304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2303300C2 |

| СПОСОБ ПРОИЗВОДСТВА ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО ДЛЯ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2001 |

|

RU2199161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 1993 |

|

RU2068202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2335815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

Изобретение относится к ядерной технике, а именно к технологии изготовления таблеток ядерного топлива из смесей на базе диоксида урана, в частности к подготовке порошков к «сухому» прессованию. Способ изготовления таблеток ядерного топлива включает обработку исходных порошков с использованием шаров, последующее прессование и спекание. Обработку исходных порошков осуществляют в цилиндрической камере. Камера установлена под углом наклона ее оси к горизонту. Этот угол обеспечивает перемещение обрабатываемого порошка вдоль ее продольной оси. Камеру приводят в плоскопараллельное вращение. При таком вращении камера находится в состоянии покоя относительно собственной оси. Радиус и частоту вращения выбирают из условия закручивания шаров и их качения по внутренней поверхности камеры без отрыва от нее. Изобретение позволяет повысить качество по микроструктуре, однородность свойств по объему и химическую чистоту топливных таблеток, а также обеспечить регулируемость пористости и плотности таблеток в широком интервале значений без использования порообразующих добавок. 2 з.п. ф-лы, 5 табл.

1. Способ изготовления таблеток ядерного топлива, включающий обработку исходных порошков с использованием шаров, последующее прессование и спекание, отличающийся тем, что обработку исходных порошков осуществляют в цилиндрической камере, которая установлена под углом наклона ее оси к горизонту, обеспечивающим перемещение обрабатываемого порошка вдоль ее продольной оси, и которую приводят в плоскопараллельное вращение, радиус и частоту которого выбирают из условия закручивания шаров и их качения по внутренней поверхности камеры без отрыва от нее, при этом камера находится в состоянии покоя относительно собственной оси.

2. Способ по п.1, отличающийся тем, что радиус орбиты А и частоту ω вращения камеры определяют из условий

где D0 - внешний диаметр орбиты вращения камеры;

D - внутренний диаметр камеры;

d - диаметр шара;

g - ускорение свободного падения.

3. Способ по п.1, отличающийся тем, что количество шаров выбирают из условия обеспечения покрытия ими внутренней поверхности камеры при ее вращении монослоем.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2165651C1 |

| Барабанная мельница | 1977 |

|

SU694211A1 |

| Планетарная мельница | 1980 |

|

SU952325A1 |

| Устройство для доводки замкнутых сферических поверхностей | 1974 |

|

SU566712A1 |

| JP 2003340300 A, 02.12.2003 | |||

| KR 20020092881 A, 12.12.2002. | |||

Авторы

Даты

2009-06-10—Публикация

2007-03-30—Подача